富氧在烟化炉吹炼工艺中的应用

2016-11-15齐翼龙

齐翼龙

(长沙有色冶金设计研究院有限公司,湖南 长沙 410001)

富氧在烟化炉吹炼工艺中的应用

齐翼龙

(长沙有色冶金设计研究院有限公司,湖南 长沙 410001)

采用烟化炉技术烟化挥发有价金属是一种广泛用于贫化炉渣和处理低品位矿的方法。烟化炉烟化法的发展主要是富氧鼓风强化烟化吹炼过程,以提高烟化炉的生产能力和金属回收率。采用富氧鼓风技术能有效降低生产能耗,改善作业环境,降低生产成本,具有广阔的市场前景和推广价值。

烟化炉; 发展方向;富氧吹炼; 节能降耗 ;回收率

1 引言

烟化炉在铅、锌、锡等有色金属冶炼过程中广泛使用,其主要作用是对含金属高的熔渣进一步处理,综合回收渣中的有价金属。目前,大多数烟化炉工艺采用将空气和粉煤混合后吹入到高温熔池中燃烧放热,产生大量的热量和CO气体,热量用来维持整个系统的热量平衡和熔池稳定,CO气体在高温下将金属氧化物还原呈各种形式挥发,在烟尘中富集,从而实现了金属物质的综合回收。其主要特点是设备结构简单,工艺成熟、流程短、金属回收率高等。随着现代冶金技术的发展和企业对经济技术指标的重视,烟化炉吹炼技术也在不断的发展和革新。富氧熔炼技术越来越多地使用在冶金提取过程中,其主要优点是生产效率高,反应速度快,烟气量少,能耗低等[1]。

若在烟化炉生产工艺中鼓入富氧空气,会引起炉内反应过程及气氛发生较大的改变,对炉内粉煤的充分燃烧、冶炼温度的控制、升温速度的调节、炉内气氛的控制、炉况的改善、吹炼时间的长短、冶炼效率等方面影响很大[2]。采用富氧熔炼会有利于烟化炉生产技术指标提高、能源节约和环境保护[3]。

2 富氧吹炼在烟化炉生产上的可行性

烟化炉主要从有色冶金炉渣中挥发铅、锌等金属,其烟化挥发的实质是将空气和粉煤的混合物通过风嘴喷入到高温熔渣中进行还原吹炼,粉煤既是燃料又是还原剂。熔渣中的金属氧化物遇到热态碳或者未完全燃烧产生的CO被还原成金属,并以气态的形式进入到高温烟气中,后又被氧化成金属氧化物,以氧化物的形式被捕集于收尘设备中[4-5]。

其过程中主要发生的反应如下:

熔池反应(还原)

ZnO + CO = Zn + CO2

ZnO + C = Zn + CO

PbO + CO = Pb + CO2

PbO + C = Pb + CO

空间反应(氧化)

2Zn + O2= 2ZnO

2Pb + O2= 2PbO

烟化炉生产过程可以分为四个阶段[6],若按每2h生产1炉的生产周期,其各阶段的参数:

(1)进料阶段:将上段工序放出的热态渣加入到烟化炉内,炉内温度会从1200℃降到900℃左右,进料时间为15min,此时空气过剩系数为0.65~0.85。

(2)升温阶段:炉温从800℃升到1250℃左右,此阶段应尽快提高炉内温度,缩短提温时间,保证炉内熔渣的温度维持在一个较高的水平。提温时间30min,此时空气过剩系数为0.8~0.85。

(3)吹炼阶段:炉温达到1300℃左右,此时炉内应控制在强还原气氛,CO含量较高,有利于金属元素的还原,此阶段吹炼时间为60min,空气过剩系数为0.65~0.75。

(4)放渣阶段:此时应尽量提高炉温,以便顺利放渣,放渣时间为15min,空气过剩系数0.65~0.75。

从烟化炉生产周期的四个阶段来看,可以在进料、升温和放渣三个阶段从二次风管中鼓入富氧空气进行吹炼,富氧浓度控制在21%~25%,以快速提高炉膛内的温度,强化熔池反应,缩短反应时间,减少烟气量,提高生产效率。此技术只是提高鼓入的二次风氧气的浓度,其它操作过程与现行的冶炼过程相同,工艺上不会作很大的变动,生产工艺上是可行的。

3 技术方案

3.1 工艺管道设计

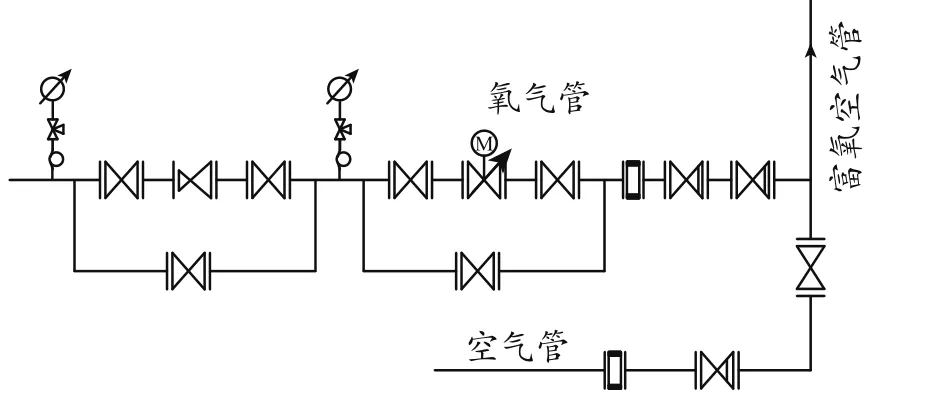

在原有二次风空气管路上开通1个支管与经过变压、稳压、计量后氧气管道相连接,在需要鼓入富氧空气时,打开氧气管道上的控制阀,以提升二次风管中的氧气的浓度。为精确控制二次风管中氧气的浓度,氧气管路上安装远程控制系统,接入中控室,实现DCS联机自动控制。管道连接图见图1。

图1 富氧空气管道连接图

富氧空气的浓度要严格控制在21%~25%,一般设定值为23%左右。浓度不能太低,也不能控制过高。若富氧空气的浓度太低,则达不到快速提温,强化熔炼,节约能源的目的;浓度太高则会因风口区燃烧剧烈,风口区的温度过高,导致烧嘴和水套的寿命缩短,反而会降低炉子的作业率和生产效率。因此,在整个生产过程中,要对混合后的富氧空气浓度实现在线监测,自动调节给氧量,保证富氧空气的浓度始终维持在设定值。

假定富氧空气的浓度设定值为n,需要的氧气量Vo2:

Vo2=(n1-n)*Vk/(n-n2)

式中:Vo2—需要的氧气量,Nm3/h;n—富氧空气的浓度;n1—空气中氧气浓度;n2—氧气浓度;VK—鼓风量,Nm3/h;

根据供风量的大小和富氧空气的浓度调整氧气的流量。氧气管道内的压力要经过调压,降到与二次风压相同,二次风压力一般设定在0.06~0.08MPa。通过流量调节阀的控制在进料、提温和放渣三个阶段开启切断阀,与鼓入的二次风混合成需要的富氧空气,鼓入到烟化炉熔渣内强化燃烧。富氧浓度控制在25%以下,冷料和处理量大,氧浓取高值。

3.2 参数控制

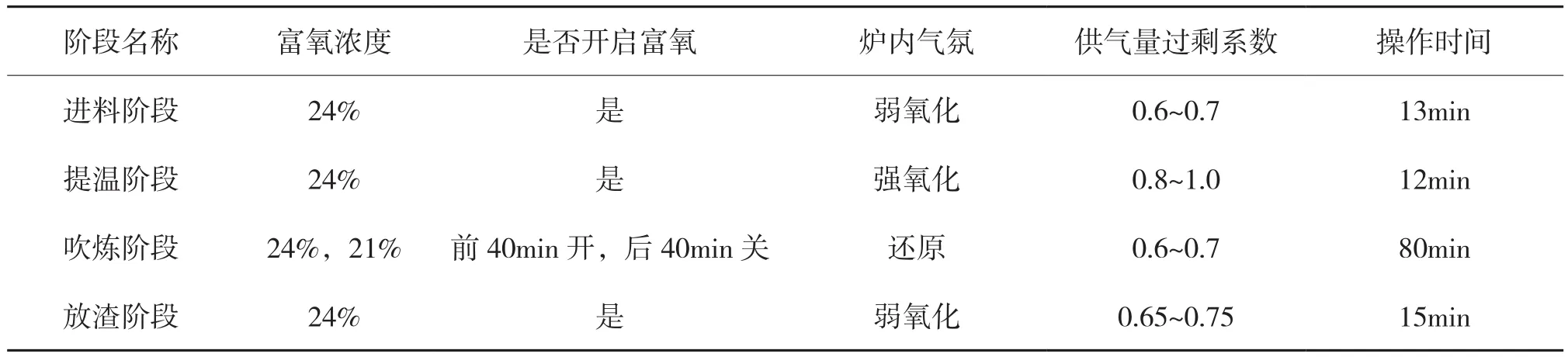

根据烟化炉各个阶段的工艺要求不同,富氧空气浓度的调节要与工艺生产要求相一致。具体参数设置见表1。

富氧空气在进料、提温和放渣阶段开启,以强化炉内燃烧,增加粉煤的燃烧效果,增强炉内反应温度,使炉温维持在较高的温度内,保证所加入的冷料快速熔化、反应,缩短反应时间,提高生产效率。鼓入富氧空气对加入冷料的烟化炉熔炼效果尤为明显。若向烟化炉内加入冷料时,炉内温度会剧烈下降,影响炉况的正常运行,冶金渣粘度增高,导致传质、传热效果降低,炉况恶化。因此,冷渣入炉后首先要有一个熔化过程,继而物料中的氧化物才能被还原;而熔化的速度和还原的程度取决于炉内温度,燃烧放出的热量和给煤量。在加冷料阶段,若鼓入富氧空气,可加快给煤的燃烧速度,能在短时间内放出大量的热,迅速提高炉内温度,加快冷料的熔化速度,单位时间内能降低煤耗。因为燃料在富氧中能够燃烧较为充分,大大提高了燃料的燃烧速度和燃尽率,而且富氧燃烧产物的热辐射会迅速增强,可显著提高炉内的传热效率。对同等发热值的煤炭来说,富氧空气中的氧浓度越高,燃烧所需的富氧空气量就会越少,燃烧产生的烟气量就会减少,燃烧温度就会越高,热损失就会越少,煤炭的节约率也就越高。

表1 各阶段富氧浓度调节

因此,在加料、提温阶段,当炉内熔渣高度高于风口时,开启氧气管道的切断阀,鼓入富氧空气强化燃烧,提高炉温,能保证炉内温度维持在较高水平,对加速冷料的熔化具有显著作用,符合冶炼工艺要求。

吹炼阶段在吹炼后40min后必须将氧气管道阀门切断,使鼓入熔池内的富氧空气全部转换成空气,保证炉内有足够的CO浓度,控制炉内还原性气氛,使熔渣内的铅、锌最大限度还原,将熔融渣内的金属氧化物尽可能还原挥发分离出来,确保渣内铅、锌含量达到弃渣标准要求。

在放渣前10min打开氧气管道的切断阀,按设定的浓度调节供氧量,向炉内鼓入富氧空气,加快还原阶段残煤的燃烧,提高渣温,降低熔渣粘度,保证放渣时的流畅性,缩短放渣时间。

4 烟化炉熔炼工艺采用富氧吹炼的优点

对烟化炉熔炼采用富氧强化熔炼,能满足现有工艺的要求,具有技术上的可行性和显著优势,主要表现在以下方面:

(1)增加鼓风氧浓,能增大可燃物质与氧气接触的几率,提高燃煤的燃烧效率和燃尽速度,可以将炉温迅速提高至熔炼需要的温度,缩短吹炼时间,使炉内炉渣的传质和传热效果得到加强。

(2)富氧吹炼可以减少烟气量,降低高温烟气带走的热损失。空气中氧气的含量占20.9%,而不助燃的氮气占78.097%,在燃烧过程中,烟气带走了大量热能,采用富氧燃烧可减少进风量5%~15%,即减少了热量的流失;因高温烟气带走的热量减少,可以降低粉煤消耗,节约能源。

(3)喷入熔池内的燃料在富氧条件下能充分燃烧,炉内温度快速升高,温度场分布更趋于均匀,碳粒燃烧更充分,在加速熔池内氧化锌的还原与锌蒸气的挥发的同时,减少了煤粒的挥发,有利于产品质量提高。

5 改造前后技术参数

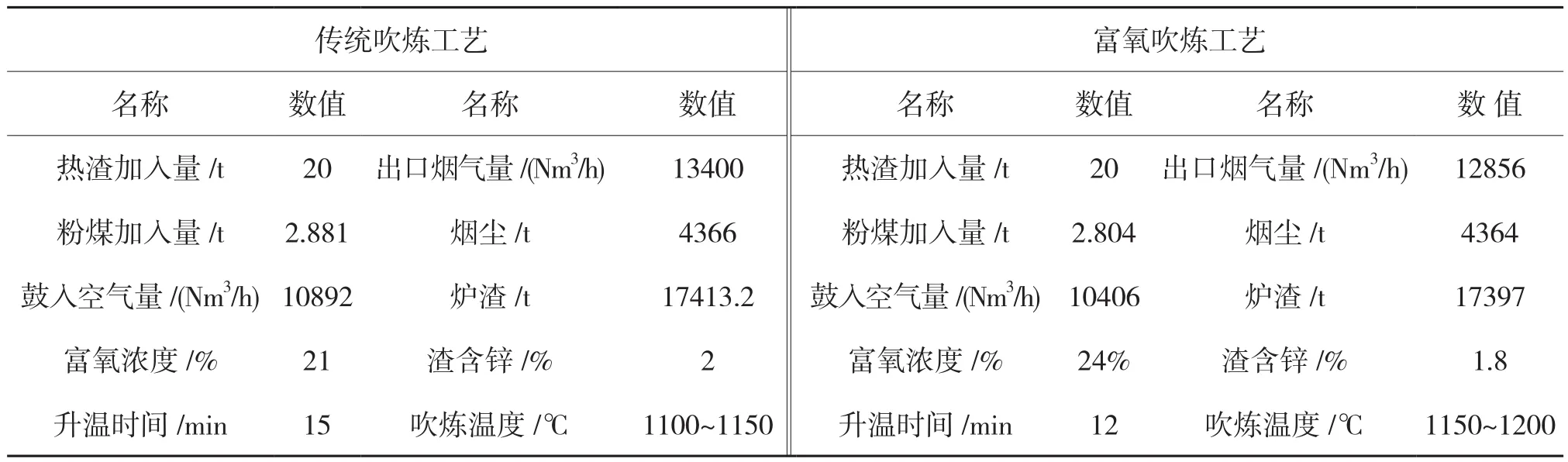

以处理热态铅锌渣为例,处理量20t/h,通过理论计算及实际生产情况,列出改造前后的相关参数、数据,见表2。

从表2看出,在处理相同的热渣情况下,粉煤的使用量有所降低,煤率由原来的14.4%下降到14.2%,而渣含锌由原来的2%下降到1.8%。在烟化炉吹炼过程中鼓入富氧进行强化熔炼,粉煤能在短时间内燃烧放出大量的热,快速提升熔池内反应温度,提高金属的还原速度,加快锌蒸汽从熔渣中的挥发速率,使还原出来的金属更容易进入到烟气中。因此,烟化炉熔池熔炼采用富氧吹炼不仅能降低煤耗,而且还有助于技术指标的优化和提升。富氧吹炼在短时间内提高炉温有巨大影响,对热渣中搭配冷料熔化有显著的作用,能缩短熔化时间,所以在吹炼阶段将富氧浓度提高到一定程度,提高冷料量的投入比例也完全可以取得较好的技术指标和理想结果。

表2 技术参数表

6 结论

富氧技术在烟化炉还原熔炼工艺中完全是可行的,不仅能强化烟化过程和提高锌的挥发,而且还可以降低送风量、减少高温烟气带走的热量,节约生产成本,降低燃料消耗,减少有毒气体的产生与排放,环保效果突出,为落实节能减排政策、增产提效的目标提供了一条新思路。

[1]郜伟, 王成彦, 陈永强, 等. 铅富氧闪速熔炼法节能减排效果与分析[J]. 有色金属, 2012(4):45-48.

[2]王志刚, 王宇佳. 硫化锑精矿富氧侧吹熔池熔炼新工艺研究[J]. 湖南有色金属, 2015, 31(6):41-44.

[3]刘军, 刘燕庭, 陈文. 铜镍矿富氧侧吹熔池熔炼工艺[J]. 甘肃冶金,2013, 35(1):4-6.

[4]刘虔, 阳德炎. 氧化炉富氧吹炼生产实践[J]. 有色冶炼, 2008(5):13-16.

[5]晏祥树, 陈春林. 锌浸出渣火法处理工艺探讨[J]. 中国有色冶金,2012, 41(5):58-62.

[6]华一新. 有色冶金概论(3)[M]. 北京:冶金工业出版社, 2014:225-226.

The Application of Oxygen Enriched in Fuming Furnace Blowing

QI Yi-long

(Changsha Engineering and Research Institute Ltd. of Nonferrous Metallurgy, Changsha, 410001, Hunan, China )

The process of fuming the valuable metals in the fuming furnace is widely applied for the slag dilution and low-grade ore treatment. The development of the fuming process of fuming furnace is a typical of a process of fuming and blowing intensified by oxygenenriched air blasting to improve the capacity and metal recovery rate of the fuming furnace. The use of the oxygen-enriched air blasting technology can effectively reduce the production energy consumption, improve the operating environment and reduce the operating cost,thus it has wide market prospect to popularize.

fuming furnace;development direction;oxygen-enriched blow;saving energy and reducing consumption;recovery rate

TF806

A

1009-3842(2016)04-0069-03

2016-03-22

齐翼龙(1983-),男,湖南长沙人,工程师,主要从事有色冶金、余热利用设计和咨询工作。E-mail: 251451087@qq.com