炼厂氢气的清洁高效利用①

2016-11-14葛晓强牛燕红

葛晓强 裴 侃 牛燕红 陈 平

1.中石油克拉玛依石化有限责任公司 2.泰州东联化工有限公司

炼厂氢气的清洁高效利用①

葛晓强1裴 侃1牛燕红1陈 平2

1.中石油克拉玛依石化有限责任公司2.泰州东联化工有限公司

通过对克拉玛依炼厂氢资源利用现状及存在问题的分析,结合在改造中采用回收利用加氢等装置、尾气中低浓度氢的优化、氢气资源利用等措施,介绍了将不同来源、不同品质的氢气进行按质供应和优质优用以及清洁高效利用的实际运用状况,总结出炼厂氢气资源综合回收利用的经验。

氢气清洁高效利用

中石油克拉玛依石化有限责任公司(以下简称克石化公司)经多次技术升级改造,已发展成为年加工能力600×104t的特色炼化企业。因其特色深加工和清洁生产,氢气的清洁高效利用显得尤为重要。

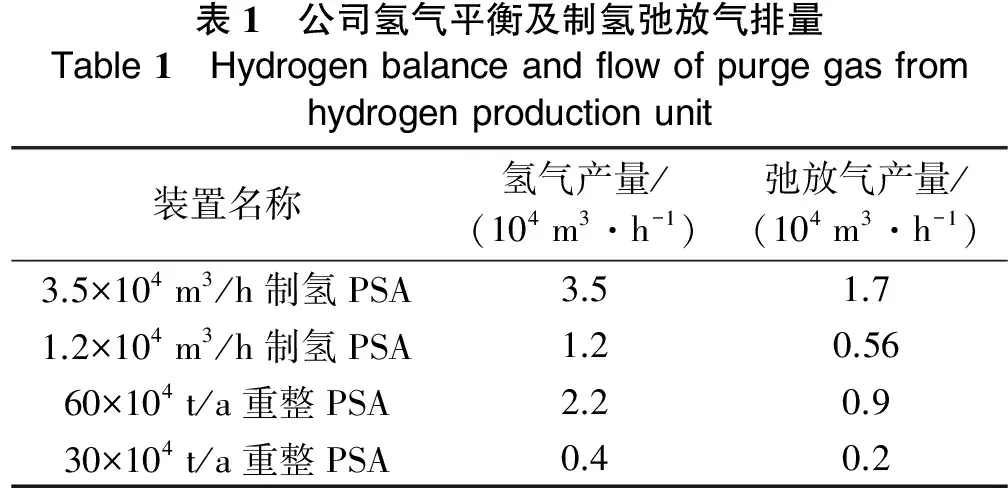

1 炼厂氢气来源及使用现状

克石化公司已建设3个氢气来源:两套天然气制氢装置供氢及重整供氢。为了提高氢气的高效利用,克石化公司建设了两个辅助氢源:高压加氢膜分离回收氢、全厂各加氢装置低分气脱硫后回收氢(利旧30×104t/a重整PSA)。公司氢气平衡及制氢弛放气排量如表1所示。

表1 公司氢气平衡及制氢弛放气排量Table1 Hydrogenbalanceandflowofpurgegasfromhydrogenproductionunit装置名称氢气产量/(104m3·h-1)弛放气产量/(104m3·h-1)3.5×104m3/h制氢PSA3.51.71.2×104m3/h制氢PSA1.20.5660×104t/a重整PSA2.20.930×104t/a重整PSA0.40.2

克石化公司目前有3条加氢工艺路线:润滑油加氢、柴油加氢改质、汽油加氢(硫磺、聚丙烯等用氢量较低装置不计入)。3条工艺路线涉及的加氢催化剂种类多,由此公司将不同来源、品质不同的氢气进行按质供应和优质优用。公司氢气管网如图1所示。

制氢装置所产的高品质氢气,优先使用在贵金属加氢装置上,满足食品级白油质量需要和催化剂长周期使用要求;其次供应高压加氢装置满足特种润滑油生产需要;重整氢、低分气和膜分离的回收氢全部用在中低压的燃料油加氢装置,不足部分由制氢装置来的高品质氢气进行补充、调剂。3套产氢装置与两个回收氢系统各有侧重、互为补充,实现了氢气综合利用。

2 氢气清洁高效利用

应对清洁生产和降本增效,国内外对于氢气的清洁高效利用进行了很多有益探索,如:变压吸附、溶剂吸收和膜法分离等[1]。其应用主要有梯级利用、循环利用、零排放等。克石化公司多年来在含氢气体提纯、梯级利用、循环利用以及制氢弛放气综合利用等方面进行了尝试和探索。

2.1含氢气体提纯

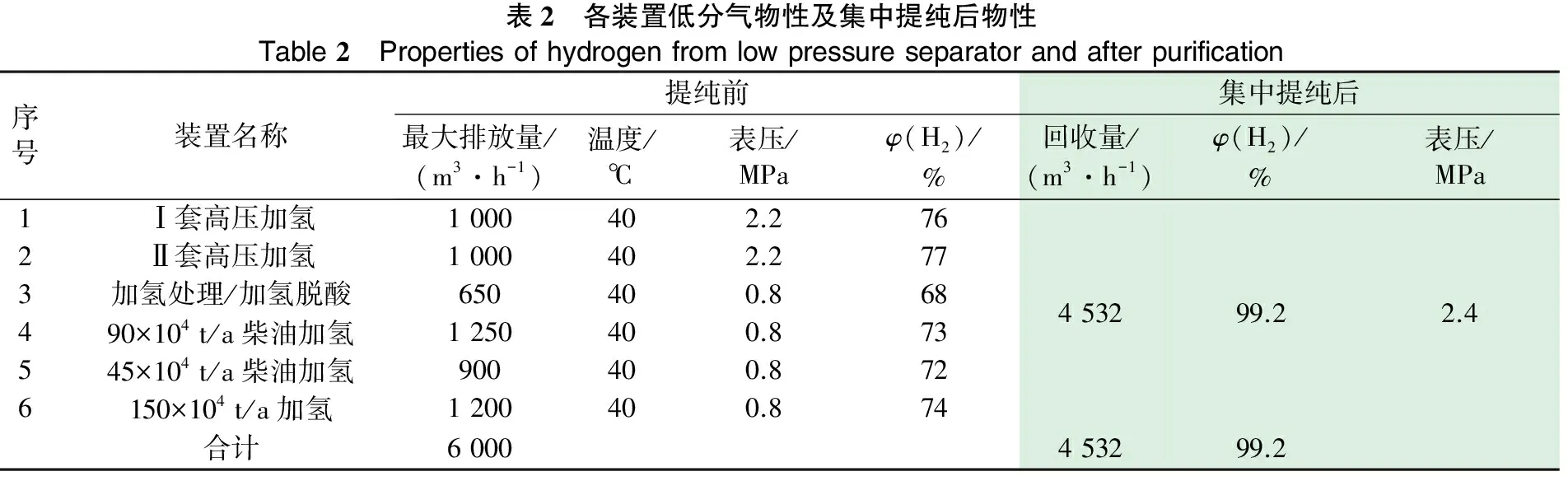

中低压加氢装置低分气回收、提纯再利用。针对全厂低分气富含氢气直排火炬燃烧严重浪费问题,公司于2009年建设了低分气回收系统,将全公司6套加氢装置(包括I、II套高压加氢、加氢脱酸处理、90×104t/a柴油加氢、45×104t/a柴油加氢及120×104t/a柴油加氢改质)的低分气进行集中回收和脱硫。脱硫净化后,低分气送到闲置的30×104t/a催化重整装置PSA单元进行氢气提纯,再返供中低压燃料油加氢装置利用。各装置低分气物性及集中提纯后的物性见表2所示。

2.2梯级利用

高压加氢装置外排氢通过膜分离,回收利用氢气至中压加氢系统。高压加氢装置正常运行时压力在17.0 MPa,两套装置高分外排氢量在3 000 m3/h,氢纯度在80%~85%。

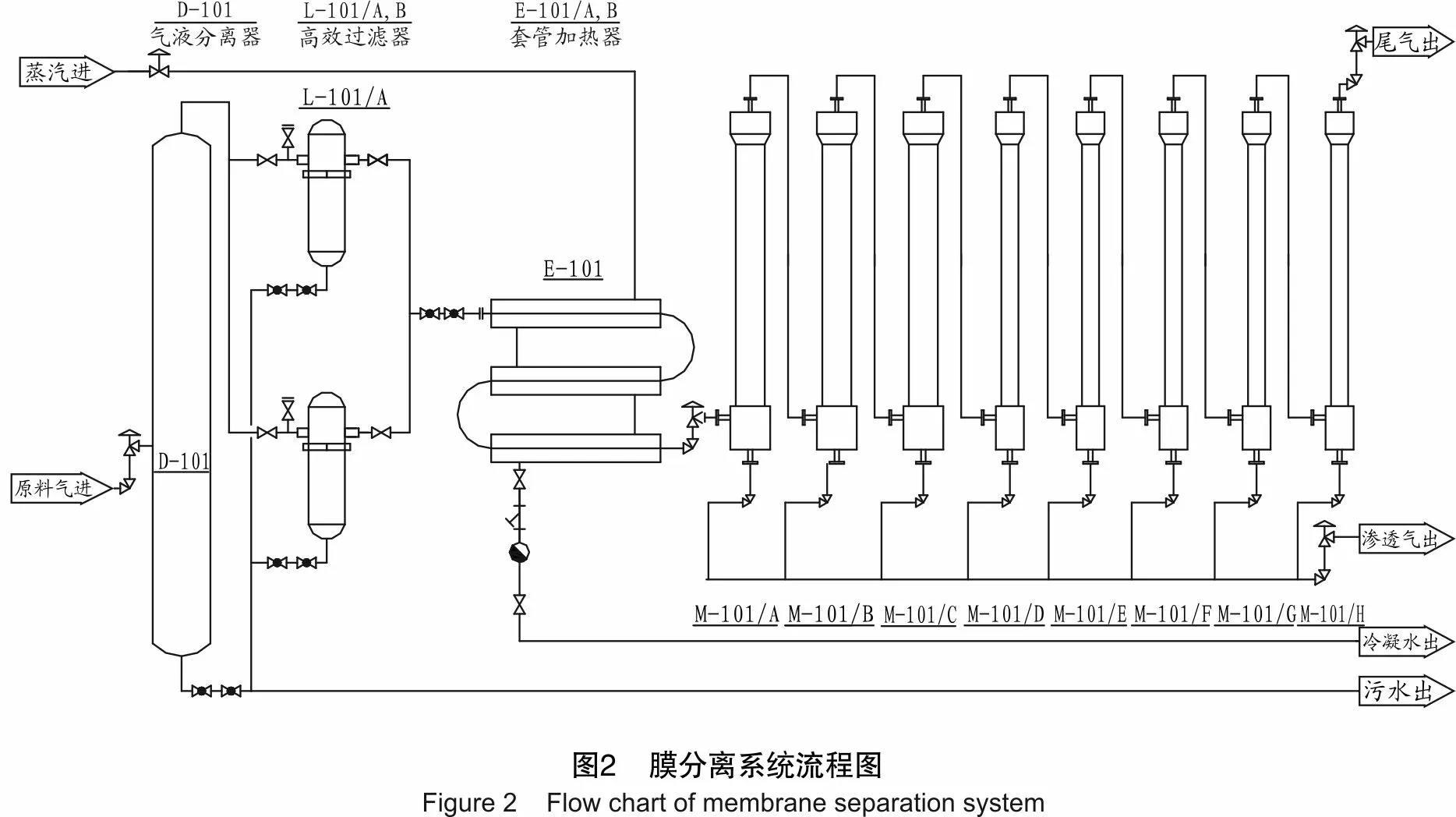

膜分离系统流程如下:原料气由H2、C1、C2、C3、C4和C5等组成,压力15.0 MPa。通过膜分离设施将其中的氢气分离出来进行二次再利用。

原料气首先经调节阀,然后进入气液分离器,除去大粒径的固体和液体颗粒,分离出的液体由气液分离器底部排出。经初步气液分离的气体由气液分离器顶部排出后进入过滤器,使气体中残存的液态组分进一步得到分离,最终液相含量应低于0.1 μg/m3。为避免在过滤器以后的管路及膜分离器中遇冷降温冷凝出油分,黏附在膜表面造成膜分离器性能下降。因此,过滤器排出来的气体必须经过加热处理,原料气在换热器中被加热到55 ℃。经过气液分离器、过滤器,加热后的原料气送入膜分离器中进行分离。分离器组由8根膜分离器组成,采用串联形式连接。膜分离系统流程图见图2所示。

表2 各装置低分气物性及集中提纯后物性Table2 Propertiesofhydrogenfromlowpressureseparatorandafterpurification序号装置名称提纯前集中提纯后最大排放量/(m3·h-1)温度/℃表压/MPaφ(H2)/%回收量/(m3·h-1)φ(H2)/%表压/MPa1Ⅰ套高压加氢1000402.2762Ⅱ套高压加氢1000402.2773加氢处理/加氢脱酸650400.868490×104t/a柴油加氢1250400.873545×104t/a柴油加氢900400.8726150×104t/a加氢1200400.874453299.22.4合计6000453299.2

原料气进入膜分离器后,膜分离器对氢气有较高的选择性。靠膜分离器内、外两侧分压差为推动力,通过渗透、溶解、扩散、解析等步骤而实现分离。使膜分离器内侧形成富氢区气流,而外侧形成了隋性气流。前者称为渗透气,后者称为尾气。膜分离前后排氢组成如表3所示。

表3 膜分离前后排氢组成Table2 Compositionofhydrogenbeforeandaftermembraneseparation项目膜前膜后ρ(氨)/(mg·m-356.83.8ρ(硫化氢)/(mg·m-3<1.42<1.42体积分数氢气79.01995.722甲烷19.3061.023乙烷0.7841.445丙烷0.3380.996异丁烷0.1830.23正丁烷0.1130.584异戊烷0.2260正戊烷0.030C3组分0.3380.996C3以下组分(烃类)20.4283.464

原料气经过膜分离后,其中90%以上氢气被分离出来,剩余尾气中氢气含量很少,通过尾气薄膜调节阀去火炬系统。公司通过利用膜分离技术,将此部分氢气膜分离提纯后并入氢气中压系统,直接用于90×104t/a柴油加氢,或45×104t/a焦化汽油加氢装置。

2.3循环利用

3 弛放气的综合利用

制氢装置弛放气约1.7×104m3/h,占公司弛放气总量的一半。装置原设计工艺是进加热炉作为燃料使用,但弛放气含CO2约45%(φ),导致炉效率降低,且CO2资源得不到有效利用。重整装置弛放气排入火炬系统,再经火炬、脱硫进入全厂炼厂气系统,造成资源的极大浪费。

3.1开展PSA分离CO2先导实验[2]

针对制氢弛放气综合利用,开展温室气体捕集、利用与封存(CCUS)关键技术攻关、技术集成、先导试验和应用示范,完成了《制氢弛放气综合利用技术研究》的工业现场PSA分离CO2先导实验。在3.5×104m3/h制氢装置外围建设了处理量为1 000 m3/h的弛放气CO2回收装置,采用两段PSA法完成CO2和CO的分离。回收的CO2纯度达到95%(φ)以上,H2和CH4回收率可达90%(φ)以上;回收的CO2经过液化处理完全满足油田采用所需CO2的质量要求,经过净化处理的H2、CH4混合气体,可直接作为制氢原料气脱硫补氢回用,既可进行PSA二次再回收H2,也可作为加热炉燃料使用(附加值最低)。制氢弛放气PSA碳分离工艺回收CO2和富氢气体净化流程见图3所示。

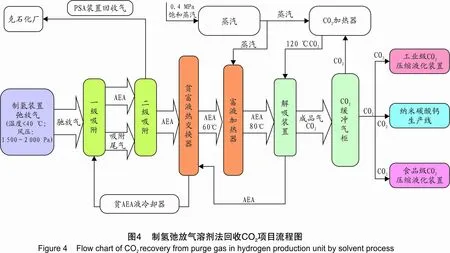

3.2与地方企业开展溶剂法回收CO2项目合作

克拉玛依石化公司与新疆敦华石油公司开展高效溶剂法回收CO2合作。将制氢装置弛放气送至吸收塔用贫胺液进行CO2吸收,吸收后的净化弛放气送至转化炉进行燃烧;吸收塔底的富胺液外送至敦华石油公司解吸塔进行解吸;解吸塔解吸出来的CO2由敦华石油公司进行压缩液化和再利用,解吸塔底的贫胺液送回克石化公司吸收塔用于重复吸收弛放气。其流程简图见图4所示。

该项目使克石化公司实现了9×104t/a的碳汇指标收益、弛放气脱除CO2后进加热炉燃烧提高2%~3%炉效率的节能收益;敦华石油公司出资建设全部设施,得到商品CO2和再利用的其他收益。双方实现互通有无、各取所需、合作双赢。

3.360×104t/a连续重整弛放气的综合利用

60×104t/a连续重整装置PSA弛放气大量放空进入火炬系统,增加了火炬系统的能耗,降低了加热炉的炉效率。该股弛放气流量大,氢含量高,回收价值较大。公司采用增压工艺和膜分离技术,将重整弛放气增压送至30×104t/a重整装置,再经过PSA工艺进行回收氢气。重整装置PSA弛放气处理流程见图5所示。

4 公司炼厂氢气的清洁高效利用展望

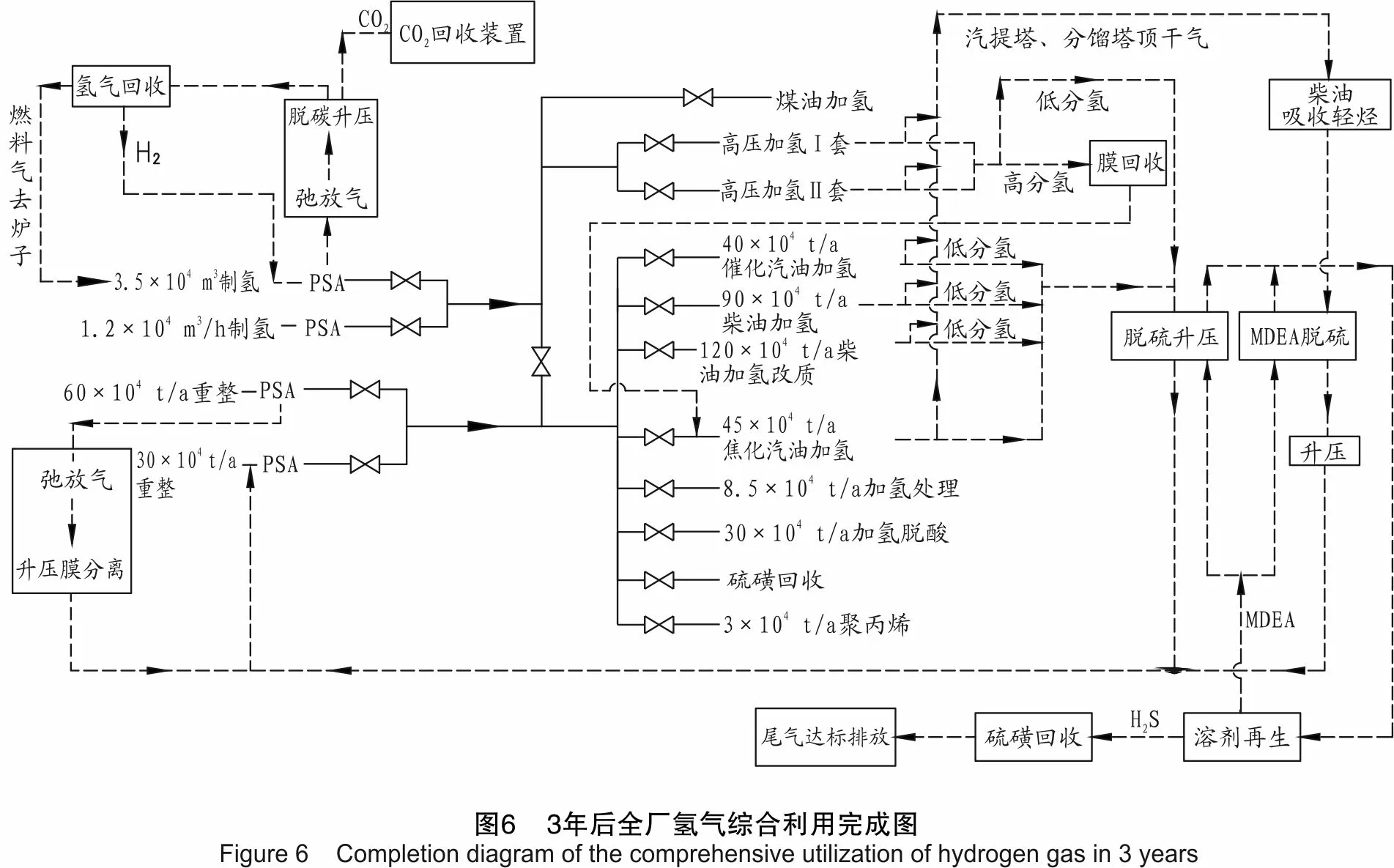

随着国家对环保要求越来越高,在炼化生产中油品全加氢是必然选择,炼厂氢气的清洁高效利用和环保减排显得更为迫切和重要[3]。 克石化公司将对全公司氢气清洁利用、环保减排做出新调整和再优化,未来2~3年后公司的氢气管网流程如图6所示。

克石化公司制氢弛放气脱碳回收和综合利用是未来炼厂氢气的清洁高效利用及环保发展重点。一方面,需要将制氢弛放气脱除CO2,净化后的高含氢气体利用现有闲置设施或新建简易系统进行二次分离以回收廉价H2,剩余富烃气体作为制氢燃料循环利用,实现天然气制氢用氢过程的烃类、氢气100%高效利用;另一方面,需要将制氢弛放气清洁回收CO2,通过液化处理得到食品级、工业级的商品CO2,用于油田采油驱油、地底封存、农业大棚气肥增产、运输储存的冷储保鲜,实现CO2综合高效利用和零排放。此外,在炼厂H2的弛放气、低分气脱硫脱碳过程中,应与现有成熟工艺充分融合和统筹协调,脱硫脱碳的溶剂应考虑综合平衡,脱硫净化与现有的胺液再生和硫磺回收应考虑工艺组合和无缝衔接,最终形成重整弛放气、低分气的100%再利用和炼厂硫的达标排放。

5 结 语

炼厂氢气的清洁高效利用是一个永恒的课题,克公司将根据自身特点,从实际出发,杜绝资源浪费,降低加工成本,减少CO2排放,实现氢气资源的清洁高效利用和环保减排达标,为石油石化行业的清洁生产和节能减排做出有益探索。

[1] 李煜, 李慧, 石津铭. 制氢弛放气中CO2的捕集与分离[J]. 油气田环境保护, 2015, 25(6): 53-55.

[2] 中石油克拉玛依石化有限责任公司. 制氢弛放气CO2分离先导试验工程工艺技术规程[Z].

[3] 丘若磐. 炼油厂氢气资源优化利用研究[D]. 大连: 大连理工大学, 2003.

Clean and efficient utilization of hydrogen in refinery

Ge Xiaoqiang1, Pei Kan1, Niu Yanhong1, Chen Ping2

(1.PetroChinaKaramayPetrochemicalCompanyLimited,Karamay834003,China) (2.TaizhouDonglianChemicalCo.,Ltd,Taizhou225300,China)

Based on the analysis of utilization status and problems of Karamay refinery hydrogen resources and the reform measures carried out on medium and low concentration hydrogen from off-gases which are derived from hydrogenation unit and other units. Actual application situations about how to utilize hydrogen gas cleanly and efficiently with different sources and different quality are introduced. Measures of comprehensive recovery and utilization of refinery hydrogen resources are summarized in this paper.

hydrogen gas, clean, efficient, utilization

葛晓强,男,高级工程师,工程硕士。主要从事炼油化工生产技术管理工作,已公开发表论文40余篇。E-mail:gexq@petrochina.com.cn

TE642

BDOI: 10.3969/j.issn.1007-3426.2016.05.011

2016-05-04;编辑:杨兰