不同干燥方式对香蕉产品品质的影响

2016-11-14李宝玉

李宝玉

(广东农工商职业技术学院,广东 广州 510507)

不同干燥方式对香蕉产品品质的影响

李宝玉

(广东农工商职业技术学院,广东 广州 510507)

为了对比普通热风干燥、真空冷冻干燥、传统油炸干燥、真空干燥、真空微波干燥、变温压差膨化干燥6 种不同的干燥方式对香蕉干燥产品营养成分、微观结构、感官品质、风味成分、生产周期的影响。采用理化分析技术检测营养成分含量;扫描电子显微镜观察微观结构;固相微萃取气相色谱-质谱联用技术分析检测风味成分;评分法进行感官评价、变异系数综合评价。结果表明:6 种不同干燥方式下香蕉产品营养成分变化显著,变温压差膨化干燥和真空冷冻干燥可较好保留产品各种营养成分;电子显微镜扫描显示变温压差膨化干燥产品细胞空隙最大,感官评分最高;固相微萃取气相色谱-质谱联用分析结果表明6 种不同干燥方式下香蕉产品生成了不同种类风味物质和特有风味成分,变温压差膨化干燥和真空冷冻干燥能较好地保留鲜香蕉中的酯类物质。干燥方式综合评价结果为:真空冷冻干燥>变温压差膨化干燥>传统油炸干燥>真空干燥>真空微波干燥>普通热风干燥。但真空冷冻干燥投资大,生产周期长;变温压差膨化干燥微观细胞结构空隙最大,赋予产品疏松多孔结构。综合考量产品营养成分、感官评分、风味物质、微观结构、生产周期五类评价指标得出,变温压差膨化干燥加工技术适用于香蕉干制品的生产加工。

香蕉;干燥方式;营养成分;微观结构;风味成分;变异系数

李宝玉. 不同干燥方式对香蕉产品品质的影响[J]. 食品科学, 2016, 37(15): 100-106. DOI:10.7506/spkx1002-6630-201615017. http://www.spkx.net.cn

LI Baoyu. Effects of different drying methods on quality of banana products[J]. Food Science, 2016, 37(15): 100-106. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201615017. http://www.spkx.net.cn

香蕉营养丰富,富含蛋白质、碳水化合物、膳食纤维、微量元素、多种维生素及生物活性成分,具有润肠通便、改善睡眠及美容养颜的生理功效[1]。全世界种植和栽培香蕉的国家和地区有130 个,中国香蕉资源丰富,总产量位列世界第三[2]。然而近年来出现的香蕉滞销现象,造成巨大经济损失,严重影响了蕉农积极性,亟需研究开发香蕉加工保藏新技术新工艺,从而延长香蕉贮藏期。干燥保藏是一种极佳的香蕉保藏方式之一,寻找适合香蕉产业化开发的干燥技术尤为迫切。干燥技术是现代食品工程中重要的单元操作技术,被广泛应用于各类食品的加工。干燥技术加工保藏的原理是利用降低水分含量、水分活度达到抑菌及钝化酶活性的目的,从而更好地保证产品的质量和延长货架期[3]。

国内外学者对香蕉加工进行了大量研究。朱兰兰等[4-5]利用二次正交旋转试验设计,研究分析气流膨化香蕉脆片工艺的影响因素,得到了回归方程,确定了气流膨化香蕉脆片的最佳工艺条件。分析得出,膨化温度、膨化时间对膨化度、VC损失影响显著,在膨化度增大、体积膨胀的同时,VC损失率也在增大。李宝玉[6-9]和毕金峰[10]等研究了香蕉变温压差膨化干燥影响因素、干燥产品品质物性、采用正交旋转法优化香蕉变温压差膨化干燥工艺、应用固相微萃取气相色谱-质谱联用技术分析了变温压差膨化干燥香蕉脆片香气成分。Luh等[11]对普通热风干燥脱水香蕉片进行研究,采用85~95 ℃热蒸汽漂烫4.5 min,然后在50~65 ℃条件下干燥,直到产品水分含量低于20%。Numata等[12]探讨了真空油炸香蕉片制备工艺,获得工艺参数是炸制温度75~85℃,真空度位于0.04~0.07 MPa之间,产品品质较佳。Saca等[13]从香蕉产品物性和细胞结构等多方面对比膨化干燥与普通热风干燥之间的差异,结果表明膨化干燥的香蕉片产品品质优于普通热风干燥产品。Sole[14]进行了香蕉汁的研究,其创新点在于利用专用的分离设备,把香蕉皮中的叶肉组织细胞分离出来进行酶解,充分利用香蕉组织,利用率达到90%~95%。Hofsetzâ等[15]采用质构评价指标探讨了热风-高温短时(high temperature and short time,HTST)联合膨化干燥工艺,研究表明HTST工艺赋予产品良好的酥脆性。Sousa等[16]利用微波干燥香蕉,微波温度30~40 ℃、风速1 m3/min条件下,能提高产品品质,缩短干燥时间。Gamlath[17]用质量分数40%香蕉粉和60%大米粉混合,进行双螺杆低水分(水分含量12%)挤压膨化,在螺杆转速220、260 r/min,挤压温度120 ℃条件下制得一种感官良好、营养丰富的快餐食品。

目前,主要的香蕉干燥方法有普通热风干燥、传统油炸干燥、真空冷冻干燥、真空干燥、真空微波干燥、变温压差膨化干燥6 种干燥方式。普通热风干燥技术脱水速率慢、产品褐变严重、感官品质差[18-19];传统油炸干燥产品含油量仍较高,油脂易氧化、易酸败,影响产品质量,油炸过程同时会生成丙烯酰胺等对人体有害物质[3];真空冷冻干燥法是利用水的三相原理,把物料中水分冻结到共晶点温度以下,通过升华除去物料中水分,该方法产品品质优良,但投资高、能耗高、成本高[3];真空干燥产品色泽极佳但产品酥脆度低[20-21];真空微波干燥具有热效率高和产品色泽好等优点,但产品表面塌陷、物性不一致[3];变温压差膨化干燥是一种利用食品中的天然水分汽化生成水蒸气带动物料膨化的新型、低碳以及绿色的干燥加工方式[18,22-24],利用该技术生产加工的香蕉脆片,具有质地酥脆、富含营养、易于携带、食用方便等优点[25]。

本实验通过探讨普通热风干燥、真空冷冻干燥、传统油炸干燥、真空干燥、真空微波干燥、变温压差膨化干燥6 种不同的干燥方式对香蕉干燥产品感官质量、营养成分、微观结构和风味物质的影响,旨在为香蕉干制产品加工方式的选取和应用提供技术支持及理论依据。

1 材料与方法

1.1材料与试剂

香蕉(品种:畦头大蕉,产地:海南,鲜香蕉水分含量(74.5±1.21)%) 广州增城好又新超市。

戊二醛 湖北圣灵科技有限公司。

1.2仪器与设备

DZF-6020真空干燥箱、DHG-9123A鼓风干燥箱 上海精宏实验设备有限公司;QDPH10-1果蔬膨化设备 天津市勤德新材料科技有限公司;CNWB-3ZKP真空微波干燥设备 广州万程微波设备有限公司;2KXL真空冷冻干机 美国Virtis公司;EF81电炸炉 广州唯利安西厨设备制造有限公司;S-570台式扫描电子显微镜 日本日立公司;SOLAAR-M6原子吸收光谱 美国热电公司;RF-5301PC荧光分光光度计、UV-1601紫外-可见分光光度计、GCMS-QP2010Plus气相色谱-质谱联用仪 日本岛津公司;AOC5000固相微萃取装置瑞士PAL公司;65 μm DVB/PDMS萃取头 美国Supelco公司;SFF二氧化碳超临界干燥箱 南通仪创实验仪器有限公司;HH-4水浴锅 深圳良谊实验室仪器有限公司。

1.3方法

1.3.1营养成分检测分析

各种营养成分检测依据相应国家标准进行,具体如下:GB 5009.5—2010《食品安全国家标准 食品中蛋白质的测定》[26]、GB/T 5009.6—2003《食品中脂肪的测定》[27]、GB 5009.88—2014《食品安全国家标准 食品中纤维的测定》[28];GB/T 5009.92—2003《食品中钙的测定》[29]、GB/T 5009.87—2003《食品中磷的测定》[30]、GB/T 5009.86—2003《蔬菜、水果及其制品中总抗坏血酸的测定》[31]。

1.3.2新鲜香蕉片的制备

新鲜香蕉经落疏、洗涤、分级、过称、风干、薄膜保鲜处理后包装,常温运输。选用成熟度8~9成的香蕉,洗净剥皮,用切片机切割成厚度为8 mm的圆片备用。

1.3.3微观结构观察

选取不同干燥方式得到的香蕉干燥产品。首先采用戊二醛固定,放入二氧化碳超临界干燥箱干燥后,进行切片喷金,然后采用台式电子显微镜进行扫描,获取扫描图谱。

1.3.4风味物质检测分析

1.3.4.1香蕉香气成分固相微萃取

检样充分粉碎放入萃取瓶,拧紧盖子,于恒温60 ℃、250 r/min条件下振荡水浴加热,萃取吸附40 min,然后将萃取头插入气相色谱仪中,250 ℃条件下解吸2 min,进行数据采集。

1.3.4.2气相色谱-质谱检测

色谱条件:型号RTX-5MS;内径0.25 mm,柱长30 m的弹性石英毛细管柱;液膜厚度0.25 μm;进样温度250 ℃。

进样模式:不分流,载气He;总流量:50.0 mL/min;柱流量:1.49 mL/min;起始柱温40 ℃,维持3 min,以5 ℃/min升温至120 ℃,再以10 ℃/min升温至230 ℃。

质谱条件:起始时间2 min,结束时间32 min,电子能量70 eV,电离方式EI,接口温度250 ℃,离子源温度200 ℃;扫描模式:全扫描。

数据库:NIST05。

1.3.5香蕉产品感官评价方法

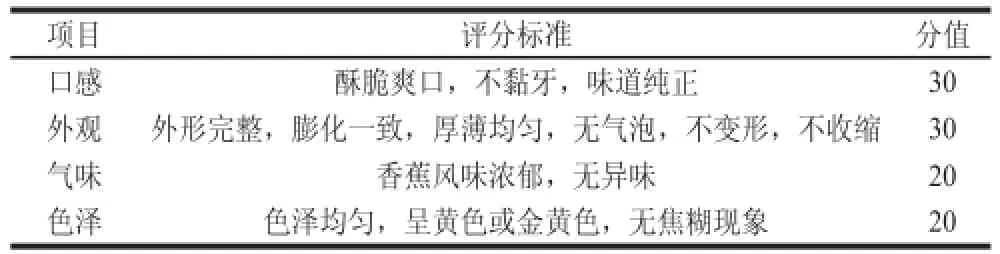

挑选具备专业知识和专业技能的12 名人员对不同干燥方式香蕉成品进行感官评价,去掉其中一个最高分和一个最低分,计算10 名专业人员评分均值为香蕉产品感官评价得分总分(100)。评价标准见表1。

表1 香蕉产品感官评价标准Table 1 Criteria for sensory evaluation of dried banana products

1.3.6工艺流程

原料预处理:将1.3.2节所得香蕉片,分别采用不同的干燥方式进行处理,干燥至产品水分含量在3%~5%之间。

工艺参数如下:变温压差膨化干燥过程:香蕉圆片放入真空干燥箱中,80 ℃条件下预干燥120 min后,在90~97 ℃、0.16~0.24 MPa条件下停留5 min进行膨化,后续在85~90 ℃条件下抽真空60 min;传统油炸干燥条件:油炸温度60 ℃,油炸时间20 min;真空微波干燥条件:干燥温度65~70 ℃,干燥时间60 min,真空度-0.098 MPa;真空冷冻干燥条件:冻干温度-40 ℃,时间12 h,真空度-0.098 MPa;真空干燥条件:干燥温度80 ℃,干燥时间2 h,真空度-0.098 MPa;普通热风干燥工艺:干燥温度80 ℃,干燥时间2 h。

1.3.7综合评价

变异系数法是直接利用各项指标所包含的信息,通过计算得到指标的权重,是一种客观赋权的方法[32]。由于评价指标体系中的各项指标的量纲不同,不宜直接比较其差别程度。为了消除各项评价指标的量纲不同的影响,需要用各项指标的变异系数来衡量各项指标取值的差异程度。公式如下:

式中:Vi是第i项指标的变异系数;σi是第i项指标的标准差;是第i项指标的算数平均值。

各项指标的权重为:

式中:Vi是第i项指标的变异系数;Wi是第i项指标的权重。

采用Z-score标准化法将各项指标的数据进行标准化处理,公式如下:

式中:Zij为标准化后的变量值;Xij为实际变量值;为第i项指标的算数平均值;σi为第i项指标的标准差。

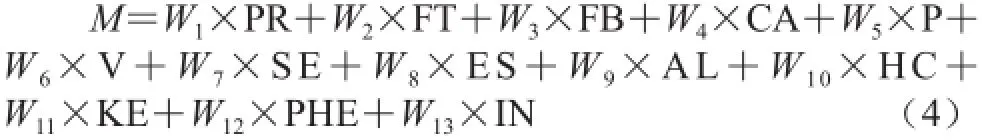

将各指标标准化后的数据分别与权重相乘后,计算总和,得到6 种干燥方式香蕉产品的综合评分。综合评分公式:

式中:W1~W13分别为13 项指标的权重系数;PR为蛋白质(protein)百分含量;FT为脂肪(fat)百分含量;FB为纤维(fiber)百分含量;CA为钙(calcium)百分含量;P为磷(phosphorus)百分含量;V为抗坏血酸(vitamin C)百分含量;SE为感官评分(sensory evaluation);ES为酯类(esters)百分含量;AL为醇类(alcohols)百分含量;HC为烃类(hydrocarbons)百分含量;KE为酮类(ketones)百分含量;PHE为酚类(phenols)百分含量;IN为醛类(aldehydes)百分含量。

1.4数据分析

采用DPS 14.5统计分析软件处理实验数据,Duncan’s新复极差比较法分析各处理水平间差异;P<0.01为差异极显著,P<0.05为差异显著;采用Microsoft Excel 2010软件作图。

2 结果与分析

2.1不同干燥方式对香蕉产品营养成分的影响

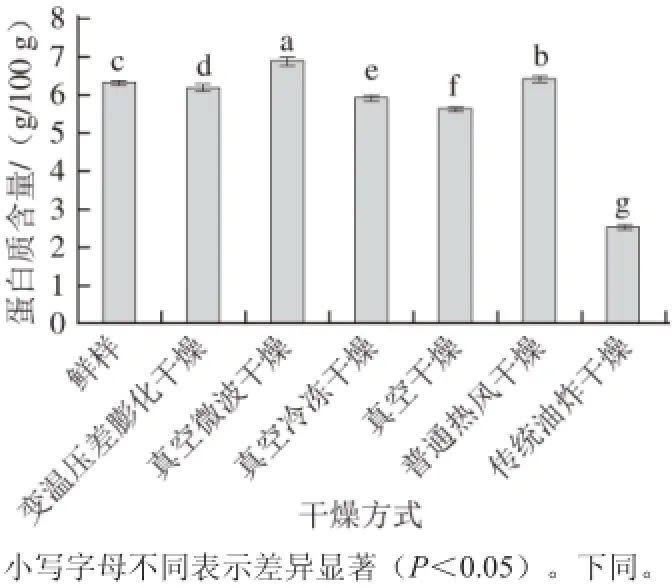

图1 不同干燥方式处理下香蕉产品的蛋白质含量Fig. 1 Protein contents of banana products subjected to different drying methods

2.1.1不同干燥方式对香蕉产品蛋白质含量的影响由图1可知,6 种不同干燥方式对香蕉产品蛋白质含量影响存在显著性差异(P<0.05)。与鲜样相比,变温压差膨化干燥、真空冷冻干燥、真空干燥、传统油炸干燥处理后的香蕉蛋白质含量降低,一方面是由于在前处理过程中有部分水溶性蛋白质溶出,另一方面是由于蛋白质盐析作用[33]。真空微波干燥和普通热风干燥处理后的香蕉中蛋白质含量升高,这可能是由于蛋白质代谢过程中存在氨基酸转移作用和氨基酸相互转化作用,导致干燥产品中含氮化合物升高,从而使检测出的香蕉产品中蛋白质含量升高[33]。

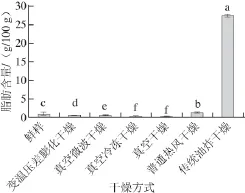

2.1.2不同干燥方式对香蕉产品脂肪含量的影响

图2 不同干燥方式处理下香蕉产品脂肪含量Fig. 2 Fat contents of banana products subjected to different drying methods

由图2可知,真空冷冻干燥和真空干燥2 种不同干燥方式相比,对香蕉产品脂肪含量影响差异不显著(P>0.05),变温压差膨化干燥、真空微波干燥、普通热风干燥、传统油炸干燥4 种不同干燥方式之间相比,对香蕉产品脂肪含量存在显著性差异(P<0.05)。其中传统油炸干燥脂肪含量最高,这是由于在炸制过程中有大量油炸被香蕉吸收,后续高速离心脱油仍有部分油脂残留在香蕉制品中,从而使油炸香蕉片中脂肪含量比较高[12]。产品的脂肪含量由高到低的干燥方式依次排列为:传统油炸干燥>普通热风干燥>鲜样>变温压差膨化干燥>真空微波干燥>真空冷冻干燥>真空干燥。

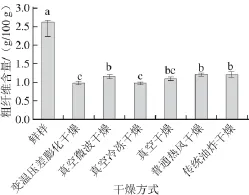

图3 不同干燥方式处理下香蕉产品粗纤维含量Fig. 3 Fiber contents of banana products subjected to different drying methods

2.1.3不同干燥方式对香蕉产品粗纤维含量的影响由图3可知,变温压差膨化干燥、真空冷冻干燥、真空干燥3 种干燥产品间粗纤维含量无明显差异;微波真空干燥、真空干燥、普通热风干燥、油炸干燥4 种干燥产品间粗纤维含量无明显差异,这可能和纤维素自身具有热稳定性有关,高温不会造成纤维素大量损失[33],与丁媛媛等[34]不同干燥方式对甘薯纤维素含量影响研究结果基本一致。干燥香蕉产品粗纤维含量由高到低的干燥方式是:传统油炸干燥>普通热风干燥>真空微波干燥>真空干燥>变温压差膨化干燥>真空冷冻干燥。

2.1.4不同干燥方式对香蕉产品微量元素含量的影响

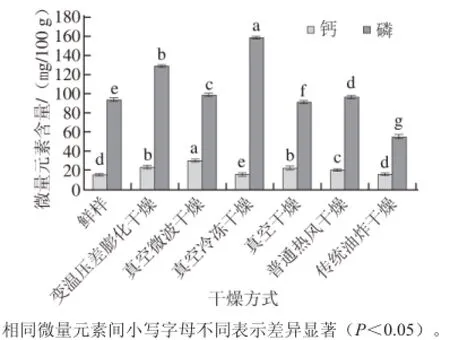

图4 不同干燥方式处理下香蕉产品微量元素含量Fig. 4 Microelement contents of banana products subjected to different drying methods

香蕉中含有多种微量元素,其中钙、磷含量较高[35]。由图4可知,真空微波干燥、真空冷冻干燥、变温压差膨化干燥/真空干燥、普通热风干燥、传统油炸干燥方式之间对钙含量影响存在显著性差异。6 种不同干燥方式对磷含量的影响同样存在显著性差异。其中钙含量从高到低的干燥方式顺序是:真空微波干燥>真空干燥>变温压差膨化干燥>普通热风干燥>传统油炸干燥>真空冷冻干燥;磷含量从高到低的干燥方式排序是:真空冷冻干燥>变温压差膨化干燥>真空微波干燥>普通热风干燥>真空干燥>传统油炸干燥。

2.1.5不同干燥方式对香蕉产品抗坏血酸含量的影响

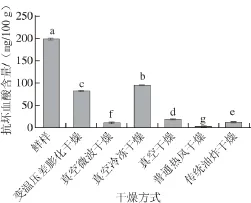

图5 不同干燥方式处理下香蕉产品抗坏血酸含量Fig. 5 Ascorbic acid contents of banana products subjected to different drying methods

由图5可知,6 种不同干燥方式对香蕉产品抗坏血酸含量影响存在显著性差异(P<0.05)。其中鲜样抗坏血酸含量最高,普通热风干燥产品含量最低。抗坏血酸是水溶性维生素,香蕉干燥加工过程中需要护色处理,造成了部分维生素损失,抗坏血酸热稳定性差易氧化[35]。6 种不同干燥方式对抗坏血酸含量由高到低的排序是:真空冷冻干燥>变温压差膨化干燥>真空干燥>真空微波干燥>传统油炸干燥>普通热风干燥。由此可以看出,采用真空冷冻干燥和变温压差膨化干燥这2 种干燥方式所干燥的香蕉中抗坏血酸损失较小,是比较好的干燥方式。

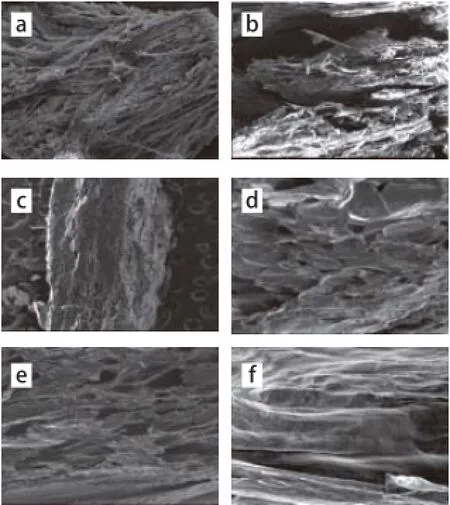

图6 不同干燥方式处理下香蕉产品的扫描电子显微镜图(×5500)Fig. 6 SEM photos of banana products subjected to different drying methods(× 50)

2.2不同干燥方式对香蕉产品微观结构的影响由图6可知,真空冷冻干燥样品和香蕉鲜样结构近似,结构比较致密均匀。普通热风干燥后的样品,孔隙收缩,产品结构紧密,这是因为普通热风干燥时,物料会失水收缩,并黏在一起,失水越多,黏连越强烈。真空干燥和真空微波干燥产品的扫描电子显微镜图片有些近似,内部结构较为疏松,这是因为物料失水的过程是在真空状态下进行,内外的压力差导致产品内部结构较为疏松。

2.3不同干燥方式香蕉产品风味物质对比研究

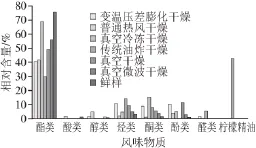

图7 不同干燥方式处理后香蕉风味物质及其相对含量Fig. 7 Relative amounts of volatile compounds in banana products subjected to different drying methods

由图7可知,变温压差膨化干燥、普通热风干燥、真空冷冻干燥、真空干燥、真空微波干燥5 种干燥方式的产品中以酯类物质含量最高,传统油炸干燥产品的柠檬精油含量最高。在酯类物质中,真空冷冻干燥方式处理的香蕉片中含量最高,传统油炸干燥方式产品的酯类含量最低,酯类物质相对含量由高到低的 干燥方式依次是:真空冷冻干燥>真空微波干燥>真空干燥>普通热风干燥>变温压差膨化干燥>传统油炸干燥;香蕉鲜样中以酯类物质为主,真空冷冻干燥产品也是以酯类物质为主,说明真空冷冻干燥过程对香蕉的风味物质变化影响较小。烃类物质中,采用传统油炸干燥产品的含量最高,普通热风干燥产品的含量最低,烃类物质相对含量由高到低的干燥方式依次是:传统油炸干燥>变温压差膨化干燥>真空干燥>真空微波干燥>真空冷冻干燥>普通热风干燥;酮类物质中,采用真空冷冻干燥方式,其含量最高,普通热风干燥产品含量最低,酮类物质相对含量由高到低的干燥方式依次是:真空冷冻干燥>变温压差膨化干燥>传统油炸干燥>真空冷冻干燥>真空微波干燥>普通热风干燥;酚类物质中,采用真空干燥方式,其含量最高,真空微波干燥产品含量最低,酚类物质相对含量由高到低的干燥方式依次是:真空干燥>变温压差膨化干燥>真空冷冻干燥>普通热风干燥>真空微波干燥;只有普通热风干燥产品中产生了酸类风味物质,普通热风干燥和传统油炸干燥产品中产生了醛类物质,柠檬精油是传统油炸干燥所独有的风味物质,并且相对含量接近占风味物质相对含量的一半。

香蕉鲜样中主要的风味物质是酯类,经过不同干燥方式处理后,许多风味物质出现了含量变化以及产生新的风味物质,出现变化的因素的原因可能是:1)酯类风味物质在加热过程中发生水解反应生成酸类、醇类;2)香蕉富含碳水化合物,在加热过程中发生焦糖化反应,生成酚类、酮类风味物质;3)香蕉化学成分复杂,其中含有的还原糖、氨基酸、蛋白质或含氮化合物在加热条件下,美拉德反应更为复杂,生成酮类等风味物质;4)酸类风味物质在加热时发生脱水、脱羧反应,生成酮类物质;5)烃类风味物质受热时容易发生氧化反应,生成酸类、酮类风味物质[33,36]。

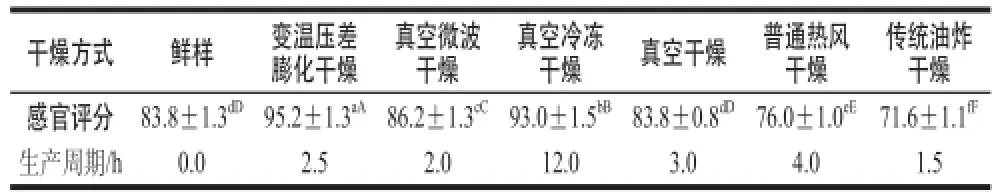

2.4不同干燥方式香蕉产品生产周期及品质感官评价由表2可知,不同干燥方式间感官评分存在极显著差异,感官评分由高到低依次是:变温压差膨化干燥>真空冷冻干燥>真空微波干燥>真空干燥>普通热风干燥>传统油炸干燥。不同干燥方式生产加工时间由长到短的排序是:真空冷冻干燥>普通热风干燥>真空干燥>变温压差膨化干燥>真空微波干燥>传统油炸干燥,真空冷冻干燥耗时最长。

表2 不同干燥方式香蕉产品生产周期及品质感官评价Table 2 Production cycle and sensory evaluation of banana products subjected to different drying methods

2.5不同干燥方式对香蕉产品品质的影响综合评价

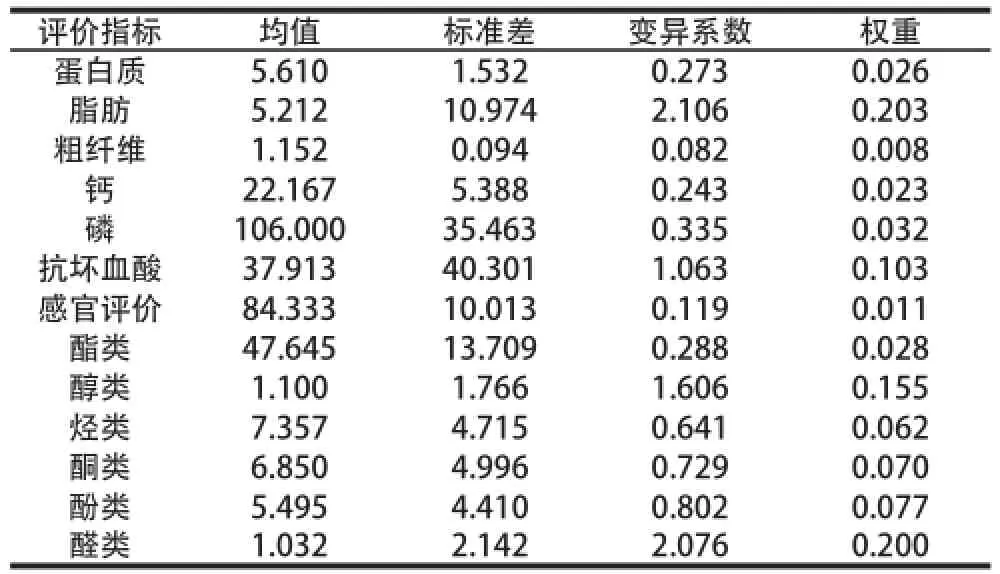

表3 各项指标的权重Table 3 Weights of various indicators for comprehensive evaluation of banana products

通过前述分析可知,影响香蕉产品品质的因素很复杂,而且不同评价指标对每种干燥方式影响结果也不一致,不利于判断不同干燥方式的优劣。因此应用变异系数法计算出各指标的平均值、标准差、变异系数以及权重,结果见表3。

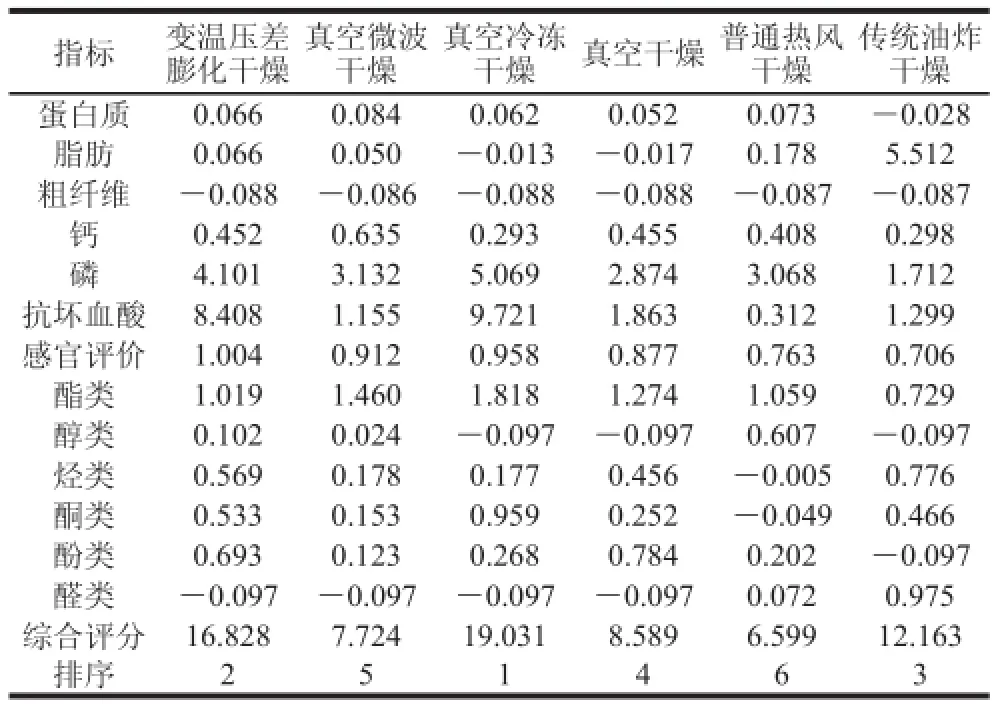

根据6 种不同干燥方式香蕉产品品质的13 项指标值及各指标所占权重,计算出不同干燥方式香蕉产品品质综合得分,各项指标数值的标准化值及6 种干燥方式香蕉制品综合得分见表4。

表4 不同干燥方式对香蕉产品品质影响综合评价Table 4 Comprehensive evaluation of the effects of different drying methods on the quality of banana products

由表4可知,综合评分由高到低依次是:真空冷冻干燥>变温压差膨化干燥>传统油炸干燥>真空干燥>真空微波干燥>普通热风干燥。上述分析表明变温压差膨化干燥和真空冷冻干燥都比较适宜香蕉干制品加工,但真空冷冻干燥生长周期过长,设备投资大、能耗高,增加生产成本,经济效益低;微观结构中变温压差膨化干燥细胞空隙最大,赋予产品疏松多孔结构,增加了产品酥脆性。所以综合考量,变温压差膨化干燥加工技术适宜于香蕉干制品生产加工。

3 讨论与结论

通过对比6 种干燥方式对香蕉产品营养成分的影响可以发现:采用真空微波干燥方式处理后香蕉蛋白质含量最高,传统油炸干燥方式处理后蛋白质含量最低;采用传统油炸干燥方式处理后香蕉产品脂肪含量最高,真空干燥方式处理后脂肪含量最低;采用真空微波干燥方式处理后香蕉粗纤维含量最高,真空冷冻干燥处理后粗纤维含量最低;采用真空微波干燥处理后香蕉中钙含量最高,真空冷冻干燥方式处理后钙含量最低;采用真空冷冻干燥处理后磷含量最高,传统油炸干燥方式处理后磷含量最低;采用真空冷冻干燥方式处理后抗坏血酸含量最高,普通热风干燥方式处理后磷含量最低。

通过对比香蕉的6 种干燥方式对微观结构的影响可以发现:真空冷冻干燥样品和香蕉鲜样结构近似,结构比较致密均匀。普通热风干燥后,细胞收缩、产品结构紧密。真空干燥和真空微波干燥的微观结构有些近似,内部结构较为疏松。变温压差膨化干燥的物料组织细胞的空隙最大,赋予产品疏松多孔结构。

通过对比分析不同干燥方式香蕉中风味物质变化可以发现:变温压差膨化干燥、真空微波干燥、传统油炸干燥产品生成了5 类风味物质,普通热风干燥产品生成了7 类风味物质,真空冷冻干燥、真空干燥产品生成了4 类风味物质,传统油炸干燥产品以柠檬精油为主,是传统油炸干燥产品所独有的风味物质,并且相对含量占风味物质相对含量的近一半。其余5 种干燥方式处理后产品以酯类物质为主,真空冷冻干燥方式处理后的产品以酯类物质和酮类物质为主;传统油炸干燥方式处理后的产品烃类物质含量最高,酯类物质含量最低;普通热风干燥方式处理后香蕉烃类、酮类物质含量最低;真空干燥方式处理后的产品酚类物质含量最高;传统油炸干燥的产品酚类物质含量最低;只有普通热风干燥的产品中生成了酸类风味物质,醛类物质则只在普通热风干燥和传统油炸干燥中产生。

采用变异系数法综合评分排序是:真空冷冻干燥>变温压差膨化干燥>传统油炸干燥>真空干燥>真空微波干燥>普通热风干燥。表明变温压差膨化干燥和真空冷冻干燥都比较适宜香蕉干制品加工,但真空冷冻干燥生长周期过长,设备投资大、能耗高,增加生产成本,经济效益低;微观结构中变温压差膨化干燥细胞空隙最大,赋予产品疏松多孔结构,增加了产品酥脆性。

通过上述分析,综合考量营养成分、感官评分、风味物质、微观结构、生产周期五类评价指标,变温压差膨化干燥加工技术适用于香蕉干制品的生产加工。

[1] 杨公明, 王娟. 香蕉粉的功能加工现状及新技术[J]. 食品与生物技术学报, 2007, 26(5): 121-127. DOI:10.3321/ j.issn:1673-1689.2007.05.026.

[2] 朱瑜安. 香蕉及其保健功能[J]. 中国食物与营养, 2006(3): 51-52. DOI:10.3969/j.issn.1006-9577.2006.03.017.

[3] 李宝玉, 毕金峰, 钟耕. 香蕉干燥技术研究进展[J]. 食品科学, 2009,30(23): 539-543. DOI:10.3321/j.issn:1002-6630.2009.23.120.

[4] 朱兰兰, 张培正, 李坤, 等. 气流膨化香蕉脆片的工艺初探[J]. 食品与发酵工业, 2005, 31(1): 15-18. DOI:10.3321/j.issn:0253-990X.2005.01.004.

[5] 朱兰兰, 张培正, 李坤, 等. 非油炸膨化香蕉脆片的工艺研究[J]. 食品研究与开发, 2006, 26(2): 75-77. DOI:10.3969/ j.issn.1005-6521.2005.02.025.

[6] 李宝玉, 毕金峰, 方芳, 等. 香蕉变温压差膨化干燥技术的影响因素的研究[J]. 食品研究与开发, 2010, 31(5): 29-32. DOI:10.3969/ j.issn.1005-6521.2010.05.009.

[7] 李宝玉. 香蕉变温压差膨化干燥产品品质的物性研究[J]. 农产品加工(综合刊), 2015(7): 8-10. DOI:10.3969/jissn.1671-9646(X).2015.07.003.

[8] 李宝玉, 杨君, 尹凯丹, 等. 应用SPME-GC-MS分析变温压差膨化干燥香蕉脆片香气成分[J]. 食品科学, 2014, 35(14):184-188. DOI:10.7506/spkx1002-6630-201414036.

[9] LI Baoyu, YANG Jun, YIN Kaidan, et al. An analysis of flavour compounds of bananas under different drying methods on the basis of GC-MS computer technology[J]. Applied Mechanics & Materials, 2014,644/650: 5336-5340.

[10] 毕金峰, 李宝玉, 丁媛媛, 等. 香蕉变温压差膨化干燥工艺的优化[J].食品与发酵工业, 2010, 36(2): 90-95.

[11] LUH N N R, PALMER J K. Dehydrated banana product: 3974301 A[P/OL].1976-08-10[2015-05-28].http://xueshu.baidu.com/s?w d=paperuri%3A%287b4709b3053914aabad6121a87a88937%2 9&filter=sc_long_sign&tn=SE_xueshusource_2kduw22v&sc_ vurl=http%3A%2F%2Fwww.freepatentsonline.com%2F3974301. html&ie=utf-8&sc_us=6383415434780195395.

[12] NUMATA M, SUGANO K. Process for producing fried banana slices: 4242365[P/OL]. 1980-12-30[2015-05-28]. http://xueshu.baidu. com/s?wd=paperuri%3A%281322b617d6d6c6ec9a0117bdf85e4b2 e%29&filter=sc_long_sign&tn=SE_xueshusource_2kduw22v&sc_ vurl=http%3A%2F%2Fwww.freepatentsonline.com%2F4242365. html&ie=utf-8&sc_us=17783715334103562026.

[13] SACA S A, LOZANO J E. Explosion puffing of bananas[J]. International Journal of Food Science and Technology, 1992, 27(4): 419-426. DOI:10.1111/j.1365-2621.1992.tb01207.x.

[14] SOLE P. Banana processing: 07/777195[P/OL].1993-04-27[2015-05-28]. http://xueshu.baidu.com/s?wd=paperuri%3A%2838c8d4cdcd ae6903f316cdc88551c41e%29&filter=sc_long_sign&tn=SE_ xueshusource_2kduw22v&sc_vurl=http%3A%2F%2Fwww. freepatentsonline.com%2FRE34237.html&ie=utf-8&sc_ us=15385413957117566246.

[15] HOFSETZ☒ K, LOPES C C. Crispy banana obtained by the combination of high temperature and short time(HTST) and adrying process[C]. Proceedings of the 14thInternational Drying Symposium. Brazil: S☒oPaulo. 2004: 1699-1706.

[16] SOUSA W A, MARSAIOLI Jr. A, RODRIGUES M I, et al. Optimising a microwave assisted banana drying process[C]. Proceedings of the 14thInternational Drying Symposium. Brazil: S☒oPaulo, 2004: 1938-1945.

[17] GAMLATH S. Impact of ripening stages of banana flour on the quality of extruded products[J]. International Journal of Food Science and Technology, 2008, 43(9): 1541-1548. DOI:10.1111/j.1365-2621.2007.01574.x.

[18] SULLIVAN J F, CRAIG J C. The development of explosion puffing[J]. Food Technology, 1984, 38(2): 52-55.

[19] LEE C Y, KAGAN V, JAWORSKI A W, et al. Enzymatic browning in relation to phenolic compounds and polyphenoloxidase activity among various peach cultivars[J]. Journal of Agricultural and Food Chemistry, 1990, 38(1): 99-101. DOI:10.1021/jf00091a019.

[20] SHYU S L, HWANG L S. Effects of processing conditions on the quality of vacuum fried apple chips[J]. Food Research International,2001, 34(2/3): 133-142. DOI:10.1016/S0963-9969(00)00141-1.

[21] WANG Z H, CHEN G H. Theoretical study of fluidized-bed drying with microwave heating[J]. Industrial and Engineering Chemistry Research, 2000, 39(3): 775-782. DOI:10.1021/ie990428a.

[22] VARNALIS A I, BRENNAN J G, MACDOUGALL D B. A proposed mechanism of high-temperature puffing of potato. Part Ⅰ. The influence of blanching and drying condition on the volume of puffed cubes[J]. Journal of Food Engineering, 2001, 48(4): 361-367. DOI:10.1016/S0260-8774(00)00197-7.

[23] ZMAMER C M. Gun-puffed vegetable snacks: a new way to eat your veggies[J]. Food Technology, 1995, 49(10): 64-65.

[24] SULLIVAN J F, EGOVILLE M J, KONSTANCE R P, et al. Storage stability of continuous explosion puffed potatoes[J]. Food Science and Technology, 1983, 16(2): 76-77.

[25] 毕金峰, 魏益民. 果蔬变温压差膨化干燥技术研究进展[J]. 农业工程学报, 2008, 24(6): 308-312. DOI:10.3321/j.issn:1002-6819.2008.06.066.

[26] 中华人民共和国卫生部. GB 5009.5—2010 食品安全国家标准 食品中蛋白质的测定[S]. 北京: 中国标准出版社, 2010.

[27] 中华人民共和国卫生部, 中国国家标准化管理委员会. GB/T 5009.6—2003食品中脂肪的测定[S]. 北京: 中国标准出版社, 2003.

[28] 中华人民共和国国家卫生和计划生育委员会. GB 5009.88—2014食品安全国家标准 食品中膳食纤维的测定[S]. 北京: 中国标准出版社, 2015.

[29] 中华人民共和国卫生部, 中国国家标准化管理委员会. GB/T 5009.92—2003 食品中钙的测定[S]. 北京: 中国标准出版社, 2003.

[30] 中华人民共和国卫生部, 中国国家标准化管理委员会. GB/T 5009.87—2003 食品中磷的测定[S]. 北京: 中国标准出版社, 2003.

[31] 中华人民共和国卫生部, 中国国家标准化管理委员会. GB/T 5009.86—2003 蔬菜、水果及其制品中总抗坏血酸的测定(荧光法和2,4-二硝基苯肼法)[S]. 北京: 中国标准出版社, 2003.

[32] 郭文强, 安裕伦, 刘世曦. 基于变异系数法的贵州省石漠化驱动力研究[J]. 安徽农业科学, 2011, 39(15): 9158-9159; 9223. DOI:10.3969/j.issn.0517-6611.2011.15.123.

[33] 宁正祥. 食品生物化学[M]. 2版. 广州: 华南理工大学出版社, 2006: 285-302.

[34] 丁媛媛, 毕金峰, 木泰华. 不同干燥方式对甘薯产品品质的影响[J].食品科学, 2011, 32(16): 108-112.

[35] 郑子群. 香蕉的营养成分与用途[J]. 福建热带科技, 1986(4): 22.

[36] OWEN R F. 食品化学[M]. 王璋, 许时婴, 江波, 等, 译. 3版. 北京: 中国轻工业出版社, 2003: 15-450.

Effects of Different Drying Methods on Quality of Banana Products

LI Baoyu

(Guangdong AIB Polytechnic, Guangzhou 510507, China)

This study was conducted aiming to evaluate and compare the effects of six drying methods including hot-air drying,vacuum freeze drying, explosion puffing drying, traditional frying, vacuum drying, microwave vacuum drying on nutritional components, microstructure, sensory evaluation, aroma composition, and manufacture cycle of dried banana products. Physical and chemical analyses were carried out for nutrient contents, sensory evaluation was performed using scoring test, and microstructure was o bserved by scanning electron microscopy (SEM). Solid phase micro-extraction and gas chromatography mass spectrometry analysis were used to detect flavor components. Furthermore, comprehensive evaluation was implemented by the coefficient of variation method. The results showed that all the six drying methods could significantly change nutritional contents of banana;explosion puffing drying and vacuum freeze drying provided better retention of various nutrients; as observed by SEM,explosion puffing drying showed the maximum intercellular gaps in dried products and the dried product had the highest sensory score and contained different classes of unique flavor components. Frying and vacuum freeze drying gave better retention of esters in fresh banana. Comprehensive evaluation results followed the decreasing order of vacuum freeze drying > explosion puffing drying > fried puffed drying > vacuum drying > microwave vacuum drying > hot-air drying. However, vacuum freeze drying needed large investment and long production cycle. Explosion puffing drying produced a dried product with a loose and porous structure characterized by the largest intercellular spaces. Taken together, it can be concluded that explosion puffing drying is suitable for dried banana products.

bananas; drying method; nutritional component; microstructure; aroma component; coefficient of variation

10.7506/spkx1002-6630-201615017

TS255.42

A

1002-6630(2016)15-0100-07

2016-02-04

2015年度国家星火计划项目(2015GA780077)

李宝玉(1976—),男,高级工程师,硕士,研究方向为食品加工与食品安全。E-mail:lbysdyx@126.com

引文格式: