原浆啤酒智能保鲜系统设计及节能分析

2016-11-14炼韩吉田黄华奇程显耀宋郭方泉徐在先

段 炼韩吉田 黄华奇 程显耀宋 波 郭方泉 徐在先

(1. 山东大学能源与动力工程学院,山东 济南 250061;2. 山东新贵科技股份有限公司,山东 日照 276815)

原浆啤酒智能保鲜系统设计及节能分析

段 炼1韩吉田1黄华奇1程显耀1宋 波2郭方泉2徐在先2

(1. 山东大学能源与动力工程学院,山东 济南 250061;2. 山东新贵科技股份有限公司,山东 日照 276815)

介绍了原浆啤酒智能保鲜系统的设计流程,包括筒体设计、制冷系统设计、供气系统设计和智能控制系统设计四个主要环节,对该原浆啤酒智能保鲜系统进行了性能测试和保鲜效果监测,并对使用该系统的原浆啤酒生产和贮运过程进行了节能效果分析。

食品包装与储藏;智能保鲜系统;原浆啤酒;系统设计;节能

原浆啤酒是指以麦芽、水为主要原料,加酒花,经酵母发酵酿制而成的、不经过滤和灭活工序,保留鲜活酵母的生啤酒原液[1]。图1是原浆啤酒与普通啤酒生产工艺流程的对比图。由图1可见,与普通啤酒的生产工艺相比,原浆啤酒生产时省去了虑酒、洗瓶、验瓶、灌酒、杀菌、贴标喷码、装箱入库等必要工序。这样既节约了能源和成本,也使得原浆啤酒本身未经过高温处理以及后期处理,最大限度地保留了其活性物质和营养成分。原浆啤酒几乎完全保留了发酵过程中产生的氨基酸、蛋白质以及大量的钾、镁、钙、锌等微量元素,其中最关键的就是保留了大量的活性酵母,这是原浆啤酒与普通啤酒之间最本质的区别。原浆啤酒酒体泡沫极其丰富,麦香浓郁,口味新鲜纯正,风味独特,被誉为啤酒家族中的超级液体面包[2]。啤酒鉴赏专家[3]认为,如果将喝普通啤酒比作“吃苹果罐头”,那么喝原浆啤酒则像是在“吃苹果园里采摘的新鲜苹果”,原浆啤酒富含多种对身体十分有益的成分,其新鲜、营养程度是普通啤酒根本无法比拟的[4]。随着啤酒市场日趋激烈的竞争和人们对啤酒品质越来越高的要求, 啤酒厂家千方百计提高啤酒质量[5],而原浆啤酒必将为啤酒家族开辟新的高端消费市场,具有良好的推广前景。 但是原浆啤酒很难在常温和有氧状态下存放,直接暴露在大气环境中的时间超过2 h就会发生性状的变化,致使原浆啤酒内的鲜酵母菌进行快速繁殖和新陈代谢,从而导致变味、变质,严重制约了中国原浆啤酒的市场推广。为了延长啤酒的保质期,大多数啤酒厂只能将原浆啤酒通过杀菌处理并过滤后,变为普通啤酒装瓶上市,或将未经过滤的啤酒经巴氏杀菌后装瓶销售[6]。而啤酒一旦经过高温杀菌过程,活性物质即被消灭,其口感和营养成份将远逊于原浆啤酒。

图1 原浆啤酒与普通啤酒的生产工艺流程对比图

目前也有部分原浆啤酒产品在消费市场上出现,其使用的保鲜方法是以普通瓶装或灌装生产原浆啤酒,同时为其产品提供冷链运输和低温储藏环境,但该技术也仅仅能将原浆啤酒的保质期延长7~10 d,且在储存和运输过程中需要消耗大量的能源,严重制约了原浆啤酒的储运和销售。因此,研发新的原浆啤酒贮存和物流技术,延长原浆啤酒的保质期,已成为啤酒行业的一个重要发展方向。

本研究针对现有原浆啤酒储运保鲜领域的技术难题,设计开发了一套原浆啤酒智能保鲜系统,使得原浆啤酒能够在适当的温度、压力及气体氛围中得到长时间的保存,并在保存过程中进行持续的监测和控制,避免出现结冰、漏气等现象。本课题组联合国家权威质监部门对该系统贮存的啤酒性状进行了长时间的质量监测试验,监测结果表明,该系统至少可将原浆啤酒的保质期延长到30 d以上,为原浆啤酒能够顺利走上啤酒销售市场提供了技术保障。最后将该系统贮运原浆啤酒的过程和普通瓶装啤酒的生产过程进行了简单的能耗对比分析。

1 系统设计

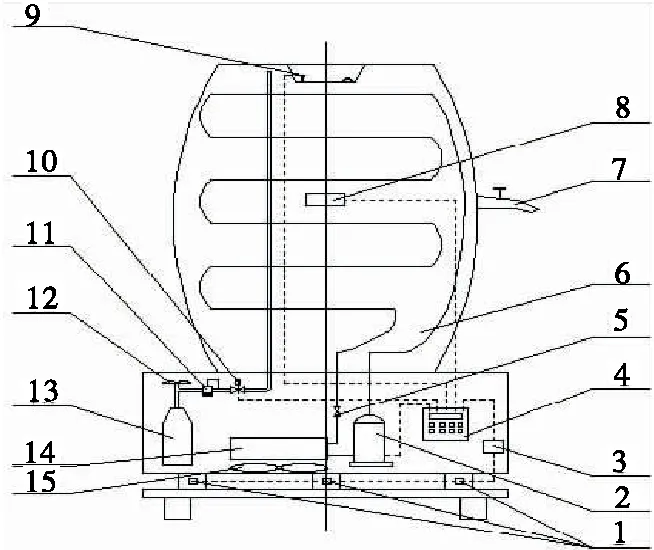

如图2所示,该原浆啤酒智能保鲜系统主要由筒体、制冷系统、供气系统和智能控制系统四个模块组成。其中制冷系统、供气系统和智能控制系统均安装在筒体下部的底座中。

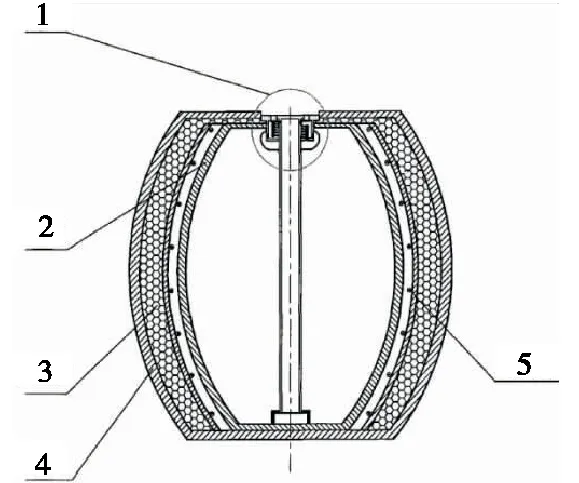

1.1 筒体设计

如图3所示,筒体由外壳、保温层、内胆、底座和其它辅助部件组成[7]。外壳位于筒体最外层,起支撑和保护作用,采用不锈钢材质或木材制造均可;保温层位于外壳内侧,采用聚氨酯发泡材料绝热保温,用以保持桶内低温状态,降低系统冷负荷;内胆位于筒体中央,采用不锈钢材料制造,用以贮存原浆啤酒,并保持胆内空间与外界空气隔离的密封状态;底座位于整个筒体的最下部,起支撑作用,其内部用以安装制冷系统、供气系统和智能控制系统,在底座的适当位置留有换气隔栅,用以冷却制冷系统冷凝器的空气进出。另外,考虑到系统将直接应用于从啤酒灌装出厂到市场销售的整个环节,因此,还为系统设计了部分功能性零部件,如桶体侧壁中部设计了酒头用于出酒,桶体上端设酒矛,可直接与外部输酒管连接,向桶内加注啤酒。底座下部设置有重量传感器,安装在桶体下方,负荷传感器与控制器的中央微处理器连接,用以检测内胆中啤酒的储存量。

1. 重量传感器 2. 压缩机 3. 配平盒 4. 控制器 5. 节流装置 6. 冷剂管 7. 酒头 8. 温度传感器 9. 压力传感器 10. 电磁阀 11. 减压阀 12. 流量开关 13. 二氧化碳气瓶 14. 冷凝器 15. 冷凝风扇

图2 原浆啤酒智能保鲜系统结构图

Figure 2 Structure of the intelligent fresh-keeping system of puree draft beer

1. 酒矛 2. 内胆 3. 保温层 4. 外壳 5. 冷剂管

1.2 制冷系统设计

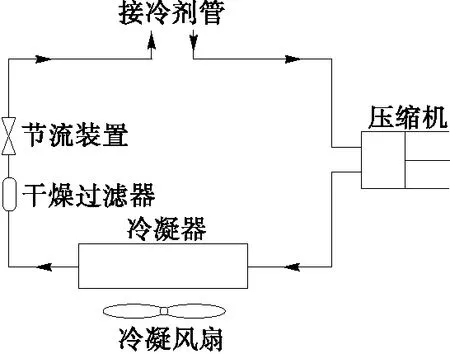

如图4所示,制冷系统主要由压缩机、冷凝器、蒸发器、节流装置及散热风扇等组成[8],用于保持原浆啤酒的贮存温度。

图4 制冷系统原理图

制冷系统除蒸发器安装于保温层与内胆之间的空隙中,其余部分均安装于底座内部。系统采用蒸汽压缩式制冷方式,选用小型往复式制冷压缩机,采用新型环保制冷工质。蒸发器采用新型螺旋管换热器,其制冷量与换热面积通过CFD模拟技术进行优化匹配,冷凝器选用风冷翅片式换热器和散热风扇强制对流散热。

1.3 供气系统设计

供气系统主要用于向内胆提供一定压力的CO2气体,当罐体内的啤酒随销售不断减少时,恒压控制系统启动,补充CO2以保持系统内胆中的压力恒定,一方面阻止外界空气的渗入,维持原浆啤酒所在的无氧环境,避免空气对啤酒的污染和氧化,另一方面可以保持原浆啤酒内的CO2含量,使得啤酒口感更加爽口,也提供一定的压力方便取酒。

供气系统的安装位置与组成部件见图2。由图2可见,供气系统由CO2气瓶、气体流量开关、减压阀和输气管组成[9]。输气管连接至内胆上方,其上设置供气电磁阀,用以自动控制输气管启闭。

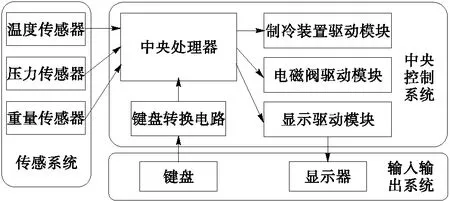

1.4 智能控制系统设计

如图5所示,智能控制系统由传感系统、中央控制系统和输入输出系统三部分组成。其中,传感系统包括温度传感器、压力传感器和重量传感器,除重量传感器如前文所述安装于底座下部外,温度传感器和压力传感器均设置于筒体内胆中,其安装位置见图2。

图5 智能控制系统结构图

中央控制系统包括中央处理器、压缩机驱动模块、电磁阀驱动模块、显示驱动模块和电源装置等部分。中央处理器采用C8051单片机,输入端与温度传感器、压力传感器和重量传感器相联接,可以接收传感器的输入信号;输出端直接联接压缩机驱动模块、电磁阀驱动模和显示驱动模块,分别用于控制制冷系统的压缩机、供气系统的供气电磁阀以及向显示器输送显示信号。

系统工作前,需要根据原浆啤酒的最佳保存温度范围及需要的CO2气体压力范围对中央控制系统进行数值预设。系统工作时,通过中央处理器将采集到的桶内温度和压力信号与设定值进行比较,当桶体内温度高于预设温度上限时,中央处理器通过压缩机驱动模块控制制冷压缩机启动,制冷系统开始工作并提供冷量为桶内降温,当桶体内温度降到规定范围下限后自动控制压缩机停止工作;当桶体内压力低于设定值下限时,通过电磁阀驱动模块控制电磁阀开启,向桶体内补充CO2使气体增压,当桶体内压力达到设定值上限后自动控制电磁阀关闭。考虑到温度和压力的交互影响,对系统温度和压力的预设范围进行了试验研究。研究结果表明,当预设温度和压力范围合理时,未发现因桶内温度的波动而产生压力变化,从而导致供气系统频繁充气或桶内压力过高的情况。因此,本系统能够长时间保持温度和压力稳定,满足原浆啤酒的长期贮存要求。

2 性能测试

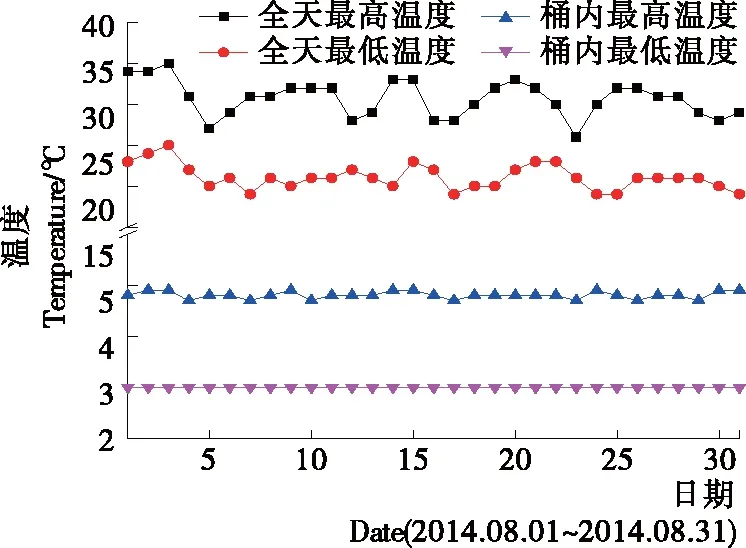

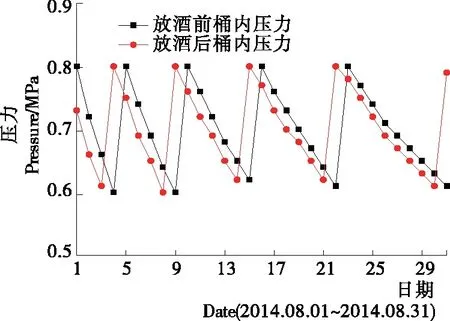

本研究对该系统进行了冷藏性能测试,测试初始时系统内贮存有90 L原浆啤酒样品,试验系统利用多通道温度数据采集仪和压力传感器对环境温度、桶内多点温度、桶内压力等参数进行了为期1个月的检测试验[10],测试周期中每天均从酒头处放出1 L啤酒样品,以检测压力控制系统的性能和对啤酒样品进行观感测试。试验测试结果见图6、7。

温度测试结果表明,系统内胆中的原浆啤酒温度能够始终保持在预设的3~5 ℃,且受环境温度变化的影响较小。压力测试结果表明,CO2恒压控制系统能够将桶内压力始终保持在0.6~0.8 MPa,符合设计要求,并未发生因温度波动而造成的压力失调现象。伴随着桶内酒水的减少,CO2补压过程发生的周期也在延长。由此可见,该系统可以较长时间地将原浆啤酒所处的温度和压力环境终保持在最佳的范围,保证啤酒原液的贮存环境不发生变化,使原浆啤酒内的酵母菌长时间处于休眠状态。

图6 温度测试结果图

图7 压力测试结果图

本试验还同时对该系统每日放出的样品进行了观感和口感测试。观感测试结果表明,在保鲜最初的1~10 d,“口感”与“观感”指标均为“浓”;在11~20 d时,“口感”与“观感”指标均为“较浓”;在21~30 d时,“口感”与“观感”指标均为“淡”;在整个测试周期内,原浆啤酒的感官分析结论均为“正常”,即在测试周期内啤酒并未发生变质而导致无法饮用。

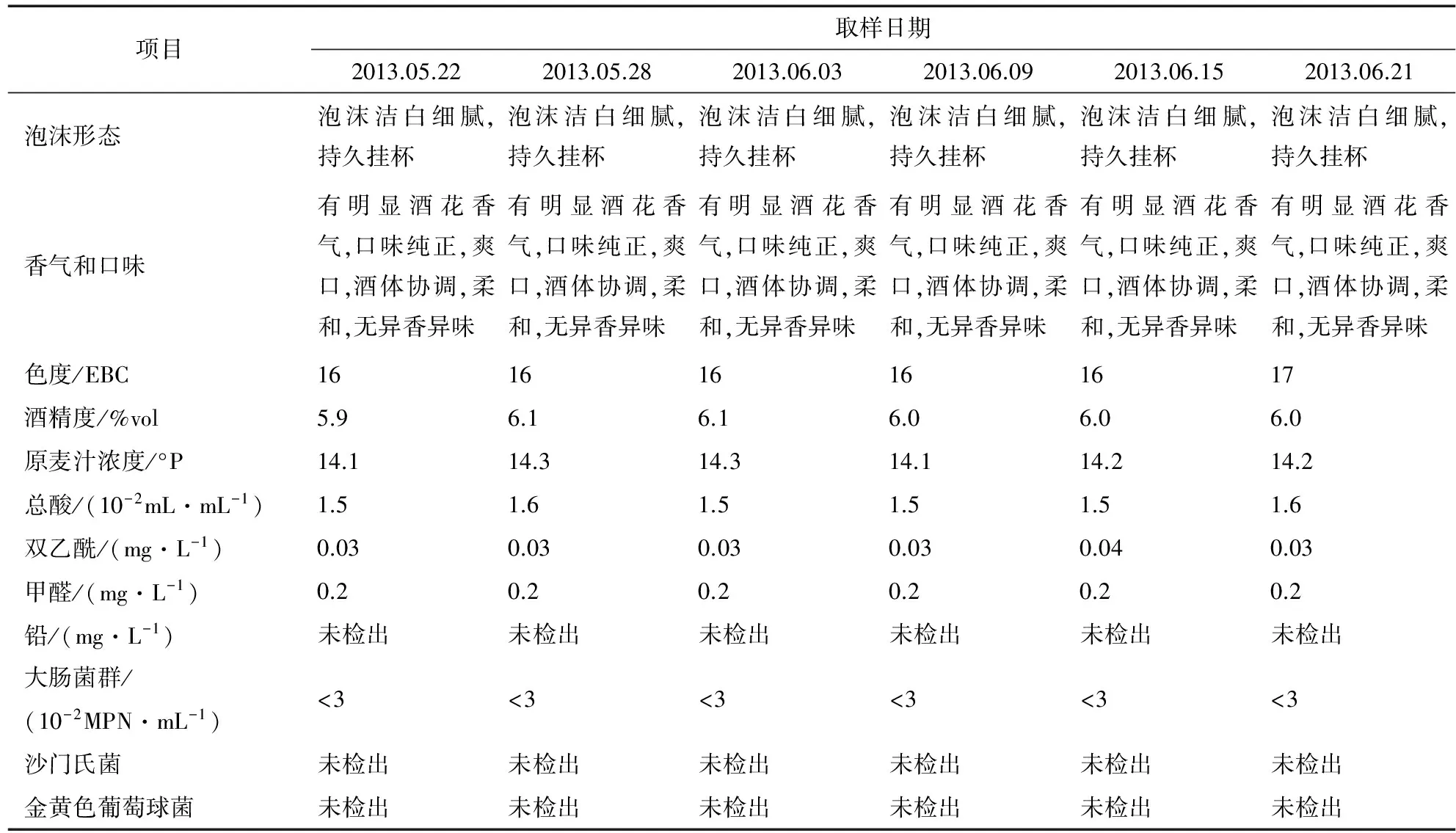

借助国家权威质检部门的测试仪器和测试方法,对使用该系统贮存的原浆啤酒酒液在保质期(30 d)内的性状参数变化状况进行了检测试验。检测结果表明(表1),本系统能够将原浆啤酒的保鲜时间延长至30 d以上。而现有国内外同类技术产品仅能保鲜7 d。因此,本系统大大提高了原浆啤酒的保鲜时间,同时该技术的自动化程度高、稳定可靠,远优于现有的保鲜技术。

表1 国家啤酒及饮料质量监督及检验中心检测试验结果†

† 样品数量:90 L;样品特性和状态:桶装3~5 ℃保存,二氧化碳气压0.08 MPa;检测单位:国家啤酒及饮料质量监督及检验中心。

3 原浆啤酒智能保鲜系统节能分析

3.1 节能原理分析

利用原浆啤酒智能保鲜系统贮存、运输和销售原浆啤酒,可以减少啤酒生产过程中自发酵以后的所有工序。仅其中的包装工序,就减少了包括洗瓶、灌酒、封口、杀菌、贴标和装箱等许多环节,省去了洗瓶机、空瓶检验机、装瓶、装罐机等多套普通啤酒生产所必备的设备,因此,可以大幅降低生产能耗。

3.2 节能效果分析

与普通啤酒的生产工艺相比,原浆啤酒生产时省略了多道必要工序,每一道工序的省略,都伴随着大量的能源节约。例如洗瓶、验瓶和灌酒工序的省略,就会减少大量设备的购置和运行费用,大大节约了水源和电能的消耗,并且由于省略了分装的酒瓶、标签、纸箱等包装,也会大量节约玻璃及纸质材料。

以生产104L 600 mL玻璃瓶装啤酒计算,啤酒总瓶数为1.67万瓶。洗瓶过程耗电约9.2 kW·h,耗水25.6 m3;验瓶过程耗电约8.3 kW·h,耗0.3 MPa蒸汽约2 m3;灌装过程共耗电约18.4 kW·h;压盖过程耗电约75.2 kW·h;采用巴氏杀菌耗电约400 kW·h,耗0.3~0.4 MPa蒸汽约18 m3;瓶体贴标耗电约20.8 kW·h;装箱设备耗电约1.3 kW·h,耗0.5~0.6 MPa蒸汽约为58 m3。以上为原浆啤酒智能保鲜系统所节约的各个工序的设备能耗情况,总计生产104L啤酒约耗电量534.23 kW·h,耗水量25.551 m3,耗0.3~0.6 MPa蒸汽78.1 m3。如果啤酒企业采用自动理瓶机等先进设备代替传统的人工[11],生产啤酒的能耗将会进一步加大。

使用原浆啤酒智能保鲜系统装运啤酒,还可以大大减少玻璃瓶使用量,节约生产玻璃瓶的能耗。以600 mL瓶装啤酒为例,一个空啤酒瓶的重量约为0.5 kg,则瓶装104L啤酒用玻璃量约为8.33 t,中国每生产1 t成品玻璃综合能耗(按理论热值计算)约为3 356 kW·h 。瓶装103L啤酒瓶用玻璃耗能约为2.8×104kW·h。而本系统生产过程中也需要消耗钢材,扣除掉系统生产时消耗的钢材能耗,预计每套原浆啤酒智能保鲜系统投入使用后,每年仅节约玻璃瓶生产一项,即可实现社会节能量2.4×104kW·h以上。

以山东日照某公司目前正在投入生产建设的某项目为例,其设计产量为年产该系统15 000套,项目达产后可实现社会节能量5万t以上标准煤。如果再计算上其它生产环节所节约的能源,则该系统的节能量是十分可观的。

4 结论

本试验针对现有原浆啤酒保鲜技术的不足,设计了全新的原浆啤酒智能保鲜系统。检测结果表明,该系统至少可将原浆啤酒的保质期延长到30 d以上,能够满足原浆啤酒的物流和销售周期需求。对使用该系统贮运原浆啤酒的过程和普通瓶装啤酒的生产销售过程的能耗对比分析表明,使用该系统贮运原浆啤酒,可以显著降低啤酒生产、流通和仓储过程的生产资料消耗量,可降低能耗50%以上,有效减少碳排放,符合中国的节能减排政策。

该系统已应用于日照、泰安、威海、赤峰、徐州、南阳、广州等城市的部分高档酒店、宾馆、酒吧等场所,既保留了原浆啤酒中的活性物质和营养成分,有效提高了人体的消化和吸收功能,同时也保持了啤酒最原始、最新鲜的口感,得到了业内人士及消费者的好评。

[1] 黄家英. 原浆自酿啤酒质量影响因素及控制措施[J]. 科技信息, 2011(27): 412-413.

[2] 秦玉波. 原浆啤酒保鲜物流, 引领新型消费模式[N]. 现代物流报, 2013-08-27(B02).

[3] 齐鲁晚报通讯社. 从灌装线直接进酒杯原浆啤酒即将亮相枣庄[N]. 齐鲁晚报, 2011-04-25(Z06).

[4] 卞川泽. 让原浆啤酒走进我们的生活[N]. 华夏酒报, 2011-12-28(012).

[5] 戴军, 袁惠新. 啤酒过滤的现状与发展[J]. 食品与机械, 1999(4): 3-6.

[6] Signe Hoff, Marianne N. Lund, Mikael A. Petersen, et al. Storage stability of pasteurized non-filtered beer [J]. Journal of the Institute of Brewing, 2013, 119(3): 172-181.

[7] 庞尊贵. 智能化啤酒保鲜桶: 中国, 201686168U[P]. 2010-12-29.

[8] 吴业正, 厉彦忠. 制冷与低温装置[M]. 北京: 高等教育出版社, 2009: 8-13.

[9] 庞尊贵. 啤酒保鲜智能化控制装置: 中国, 101850876A[P]. 2010-10-06.

[10] 严兆大. 热能与动力工程测试技术[M]. 2版. 北京: 机械工业出版社, 2005: 100-136.

[11] 张信禹, 樊军庆, 张志强, 等. 啤酒瓶自动理瓶系统的设计[J]. 食品与机械, 2014, 30(3): 101-108.

Design and Energy-saving effect analysis of intelligent fresh-keeping system of puree draft beer

DUAN Lian1HANJi-tian1HUANGHua-qi1CHENGXian-yao1SONGBo2GUOFang-quan2XUZai-xian2

(1.SchoolofEnergyandPowerEngineering,ShandongUniversity,Jinan,Shandong250061,China;2.ShandongHIFRETechnologyCo.Ltd. ,Rizhao,Shandong276815,China)

The design procedures for the intelligent fresh-keeping system of puree draft beer, including the cylinder body, refrigeration, gas supplying, and intelligent control units were present in this study. The system we designed here could greatly prolong the preservation time and ensure the quality of puree draft beer. The performance of the system was evaluated along with the analysis of energy-saving effect.

food packing and preservation; intelligent fresh-keeping system; puree draft beer; system design; energy-saving

段炼,男,讲师,山东大学在读博士生。

韩吉田(1961—),男,山东大学教授,博士,博导。

E-mail: jthan@sdu.edu.cn

2015—12—29