高腐蚀条件下供水钢管顶管防腐方案的选择

2016-11-14杨起志张雪丽

杨起志, 孙 涛, 张雪丽

(1.天津市自来水集团有限公司,天津300040;2.天津市管道工程集团有限公司,天津300040)

高腐蚀条件下供水钢管顶管防腐方案的选择

杨起志1, 孙 涛2, 张雪丽2

(1.天津市自来水集团有限公司,天津300040;2.天津市管道工程集团有限公司,天津300040)

通过对沿海地区土壤环境的分析,确定了在高腐蚀性土壤条件下,输水钢制管道需要采用内外防腐层和阴极保护技术相结合的综合防腐蚀方案。进一步针对供水钢管顶管施工段的特点和需求,通过各种试验、防腐材料的对比分析等手段,确定管材外壁防腐、内壁防腐、阴极保护的具体实施方案,包括防腐材料的选择、阴极保护的实施方案等。

高腐蚀性土壤; 供水钢管; 顶管; 防腐

城市供水管网作为保障人民生活和经济发展的重要基础设施,管道防腐蚀技术的作用日渐突出。由于东部沿海地区土壤中含有大量氯离子,相比一般土质对管道的腐蚀性更强。如果不加以注意并采取有效防护措施,不仅会影响管道使用寿命,加大维修成本,还会因管道漏损给国家和人民财产造成重大损失。因此,在项目实施过程中,应从设计、施工、管理等多方面综合考虑管道腐蚀问题和运行安全性。

1 背景介绍

滨海新区位于天津东部沿海地区,是中国北方的对外门户。随着经济的不断发展,其包括和辐射的区域越来越大。临港工业区作为国家级石化基地处于天津滨海新区核心区,近年来污水、给水、热力、燃气、电力等市政配套设施建设发展迅猛。

临港产业区及大港区输水干管项目,采用DN1600钢管及PCCP管道,全长38.05 km,该工程采用PCCP管和钢管交替埋设,大部分管材为PCCP管材,顶管及河流穿越部分等难点部位均采用钢制管材,仅天津大道至临港产业园DN1 600给水管道部分穿越钢管的长度就达到了4 km。本文针对沿海地区特殊的地质情况,从给水管网安全运行的长远考虑,对穿越部位钢制管道的防腐方案进行了深入探讨。

2 项目区域土壤腐蚀情况

滨海新区及附近地区管道敷设位置基本处在盐碱土层中,土壤含水、含盐高,盐以氯化物为主。土质是不透气的粘土,鱼塘、河沟水中含盐量0.42%~1.45%,几乎与海水成分相同,因此腐蚀性相当海水介质的强腐蚀。由于地下水位高,一般均在地表下0.5~1.5 m。管道大部分处于全浸或半浸在盐水中,形成氧浓差、盐浓差电池,造成局部严重腐蚀。

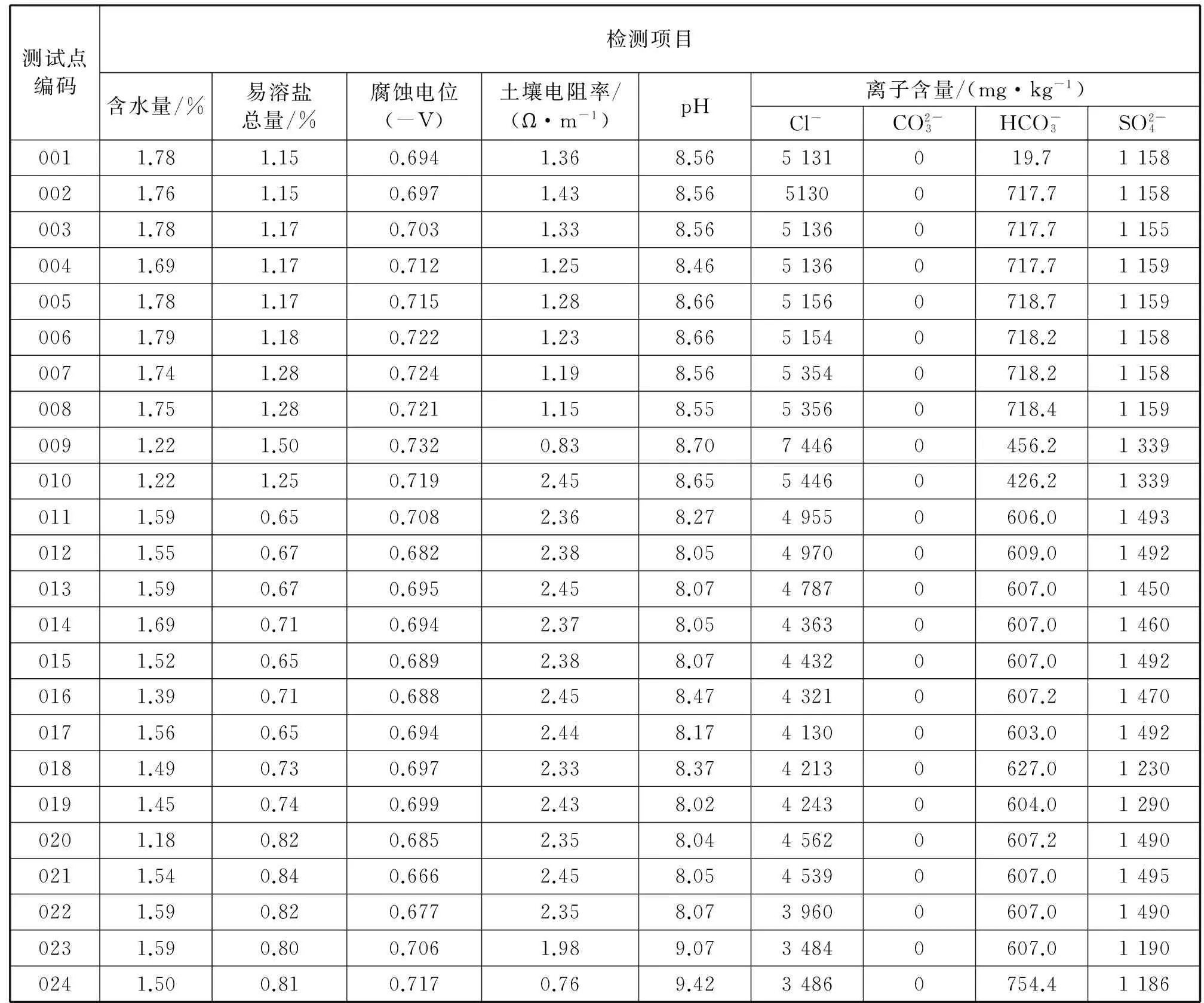

现场共选取24个试验点进行土壤取样、试验检测,具体数据见表1。

表1 检测点土壤含水量、含盐量、腐蚀电位、pH、离子含量

说明:含水量是以风干土为基数的水分百分数经过现场测试及实验室分析,项目实施区域的土壤腐蚀情况如下。

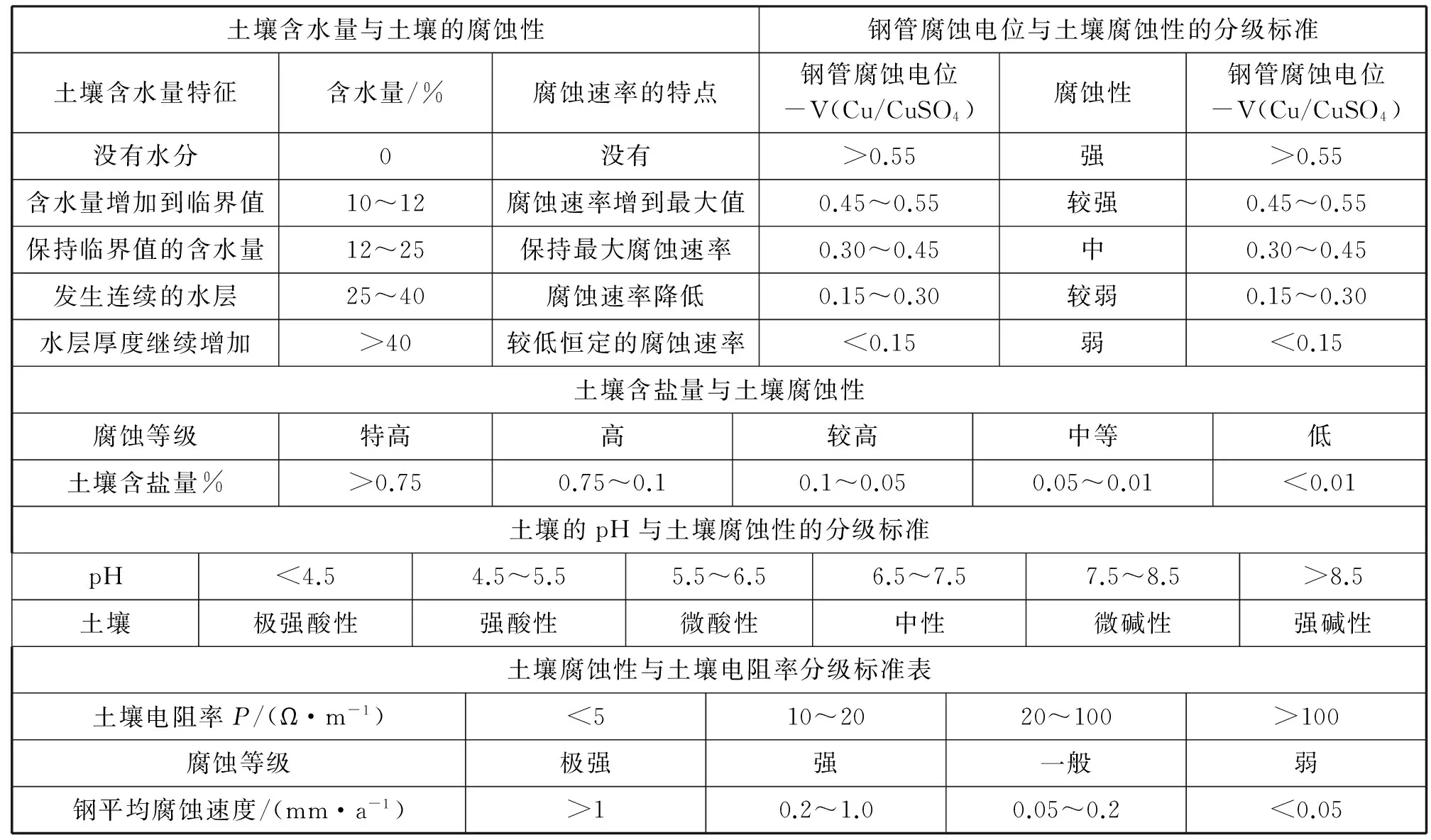

土壤的含水量均在1.18%~1.79%,腐蚀速率不大;土壤的含盐量均在0.65%~1.5%,腐蚀等级为高或特高腐蚀等级;管道腐蚀电位为-0.666~-0.732V(Cu/CuSO4),属强腐蚀等级,该指标反映管道极易失去铁离子(发生腐蚀)而将电子留在管道上,显示电位具有较负的数值;土壤电阻率在0.76~2.45 Ω·m-1之间,但最接近实际的为原土层的1.00 Ω·m-1,属极强腐蚀等级;土壤pH值在8.02~9.42之间,属于微碱性或强碱性腐蚀等级。腐蚀性分级标准见表2[1]。

表2 土壤含水量、含盐量、钢管腐蚀电位、电阻率、pH与土壤的腐蚀性分级标准

从该区域实测结果得知,管线将敷设在盐碱土层中(土壤环境中属最强腐蚀性),含盐量几乎与海水相当,应按海水介质估计对钢铁的腐蚀,以电化学腐蚀为主,电解腐蚀不严重。由于土壤电阻率低,导电性好,电位在此种土壤中的衰减速度较快,钢铁腐蚀速度快,需要保护电流量大。

3 供水钢管顶管施工的特点及对管材防腐蚀保护措施的要求

目前,因为钢制管道在受力、强度、严密性、空间转角的安装方面均优于其他管道材质,所以供水管道在穿越河流、道路、铁路、桥梁等难点部位主要采用钢制管道。顶管施工技术是目前穿越施工的主要施工方法,供水钢制管道顶管施工的特点如下。

(1)在顶进过程中钢管外表面与土层的接触无法避免,易导致钢管外表面的防腐层受到破坏,防腐层一旦破坏将无法修补。

(2)管道接口内防腐补口作业,施工环境湿度较大,且管壁内外存在温差。

(3)以往钢制管道内防涂层的选择只考虑本身输送介质的腐蚀因素,对外部地下土壤、地下水的腐蚀因素考虑不足,造成内外防腐层不能完全适用于沿海地区高腐蚀性的土壤环境。

(4)顶管施工段除起点和终点两端外,其余部分均在土层内。按照直埋管道的阳极布置方法无法满足施工需要,所以需要采取集中埋设的方式进行保护。

4 供水管道顶管段防腐方案的选择

在强腐蚀性土壤环境下,单一的防腐技术已无法满足输水钢制管道的施工安全性,需要采用内外防腐层和阴极保护技术相结合的综合防腐蚀方案。钢制管道的外壁防腐、内壁防腐、阴极保护的具体实施方案,还要根据顶管施工的特点和以往的经验进行调整完善。

4.1 钢制管道的外防腐层方案

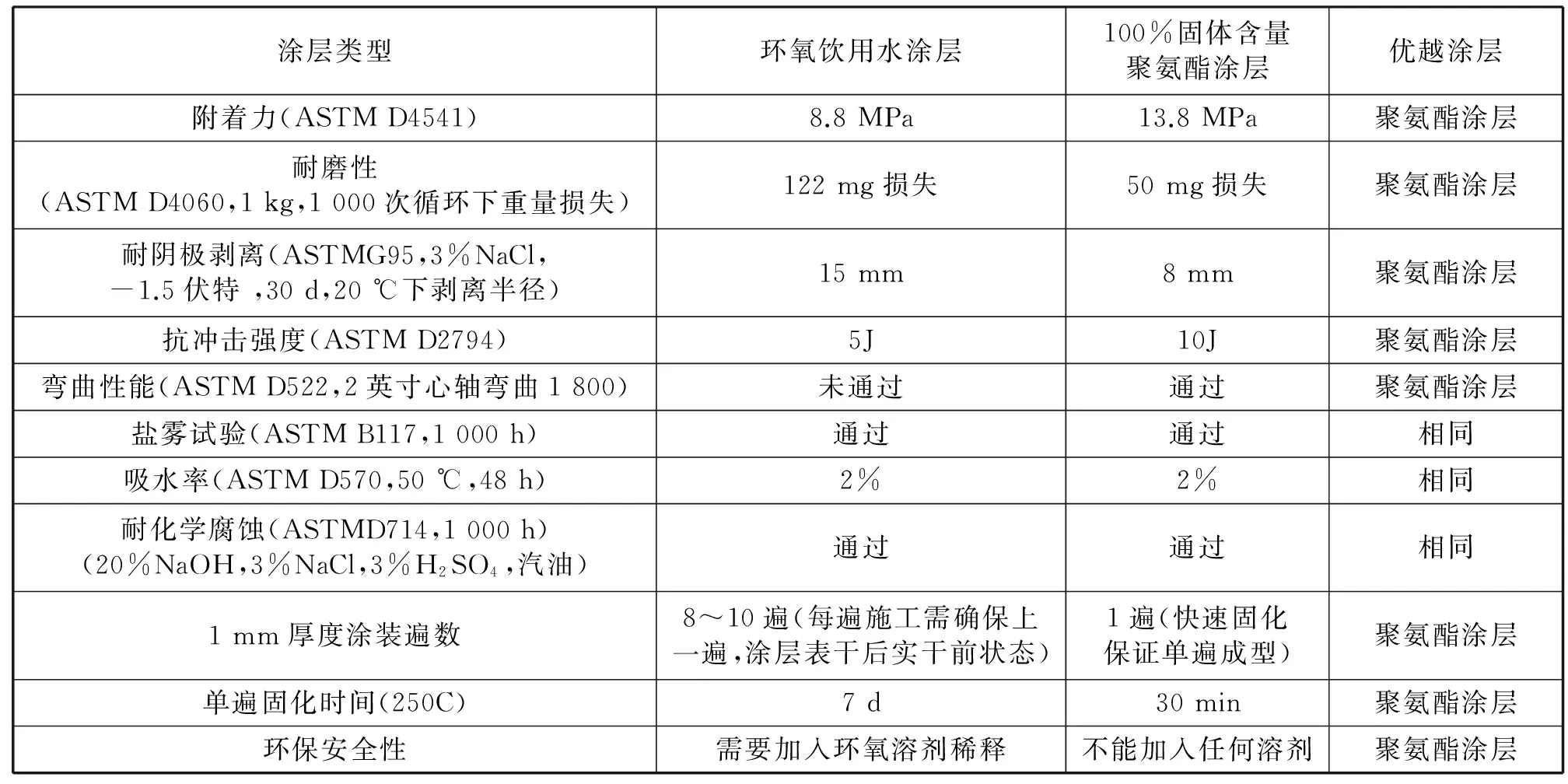

为满足顶管过程中钢制管道涂层的要求,钢制管道外防腐层需选用硬度高、附着力强、耐磨性能好的防腐材料。对几种常用防腐涂层的参数对比分析得出,选定无溶剂聚氨酯防腐涂层较适合作为顶管段钢制管道的外防腐方案,具体数据见表3。

通过以上性能对比,选定聚氨酯防腐涂层。为保证顶管过程中防腐基层不受到外部滑伤的损害,钢管外部无溶剂聚氨酯防腐层的厚度定为1 000 μm,且钢管接口部位防腐层厚度不低于管身防腐层厚度。

在钢管涂层喷涂前,对母材的处理较高,要求采用喷砂或抛丸处理方式进行外壁处理,并达到Sa2.5级的标准。聚氨酯涂层施工时需使用专用设备,作业可实现自动化或半自动化[2]。

表3 无溶剂聚氨酯涂层、玻璃钢涂层、环氧煤沥青涂层性能参数

4.2 钢制管道的内防腐层方案

(1)现况介绍

一般腐蚀性土壤环境下,钢管内防层的方案以往只考虑输送介质。从土壤腐蚀性检测数据中可知,沿海地区地下水中含有大量的氯离子,且空气中氯离子含量很高,加之管道安装完后管内空气潮湿及内外的温差影响,就会在管道内壁上形成一层凝露[3]。这一系列原因会使管道内壁防腐层附着力和耐久性下降,严重情况下会造成防腐层的加速老化和脱落。

(2)试验情况

鉴于本项目处于高腐蚀性土壤环境下,内防腐层方案的确定还应充分考虑到土壤环境因素,尤其是地下水质的状况,以保证内防腐层可以适应施工过程中地下水进入管道内部的腐蚀情况。针对以上情况,对沿海地区地下水对管道内壁防腐层的影响进行了试验,以此来检验管道内壁不同防腐层的效果,找到解决方案。

选取两种符合供水管道要求的管道内壁涂料:环氧饮水涂料和无溶剂聚氨酯(PU)。从现场取地下水水样,对两种涂层的试片进行加湿和浸泡试验。

经过两个多月的试验,环氧饮水涂料在加湿和浸泡试验后,试板表面的防腐层质地变软,用指甲可以按出印记,所以此种材料在冬季、含水量大、空气潮湿的环境中使用存在一定的问题。PU涂料在试验后没有出现返锈、起鼓、脱落等情况,并且由于此材料良好的技术性能和固化快的技术特点,可适用于管道的内壁防腐材料,在冬季和潮湿环境下适用性更强。

根据无溶剂聚氨酯(PU)涂料在试验中的效果和材料的性能参数对比,证明供水钢管顶管段内防腐材料更适宜采用无溶剂聚氨酯,具体数据见表4。

表4 无溶剂聚氨酯与环氧饮水涂料性能参数

5 钢制管道的阴极保护技术方案

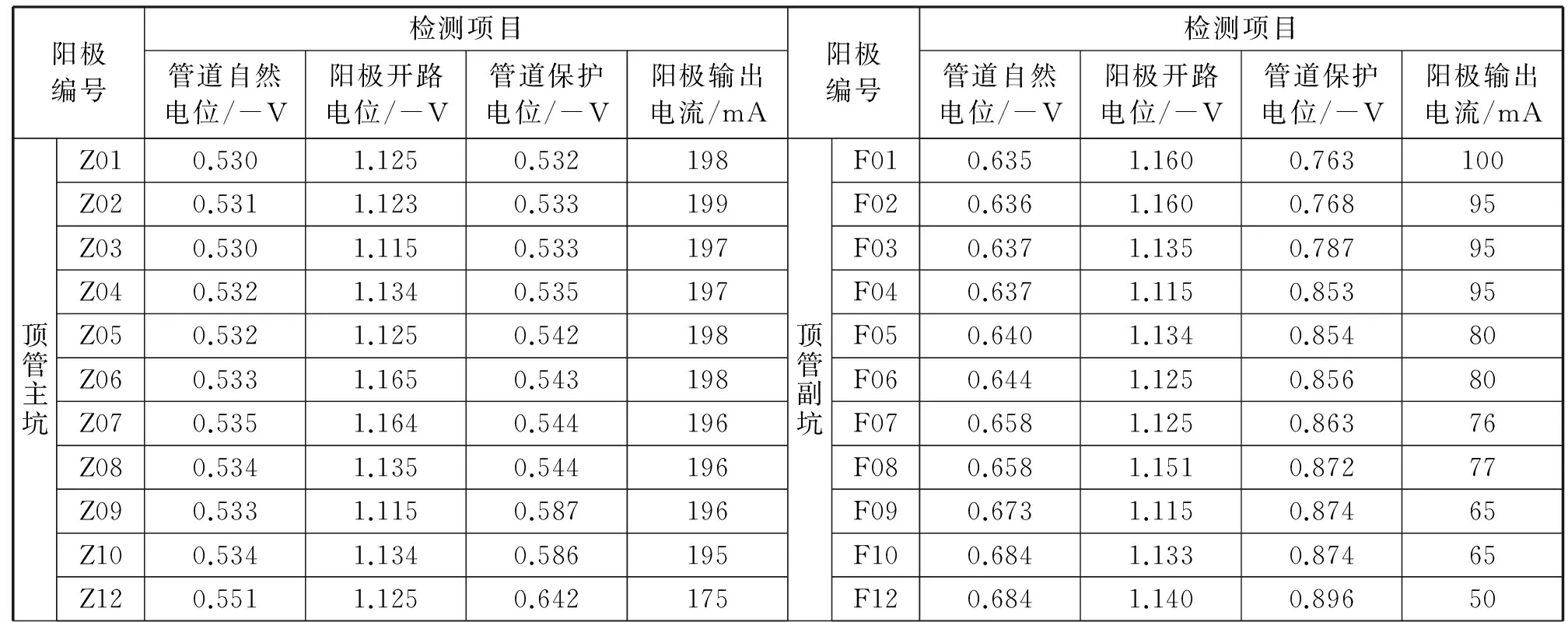

临港供水项目中,某一顶管施工段长度为539 m,管径为DN1 600。根据土壤电阻率,确定阳极种类为锌合金阳极。依据管线25年的设计寿命、管道直径、自然电位等多项参数,确定采用25 kg锌合金阳极,布置方式为每100 m埋设8支25 kg的锌合金阳极。但是因为顶管中间部位无法埋设阳极,所以将所需锌阳极均布分别埋设在两侧顶管坑内。由于主副工作坑之间管道距离较长,对于能否达到设计要求的保护效果,进行了现场施工试验。

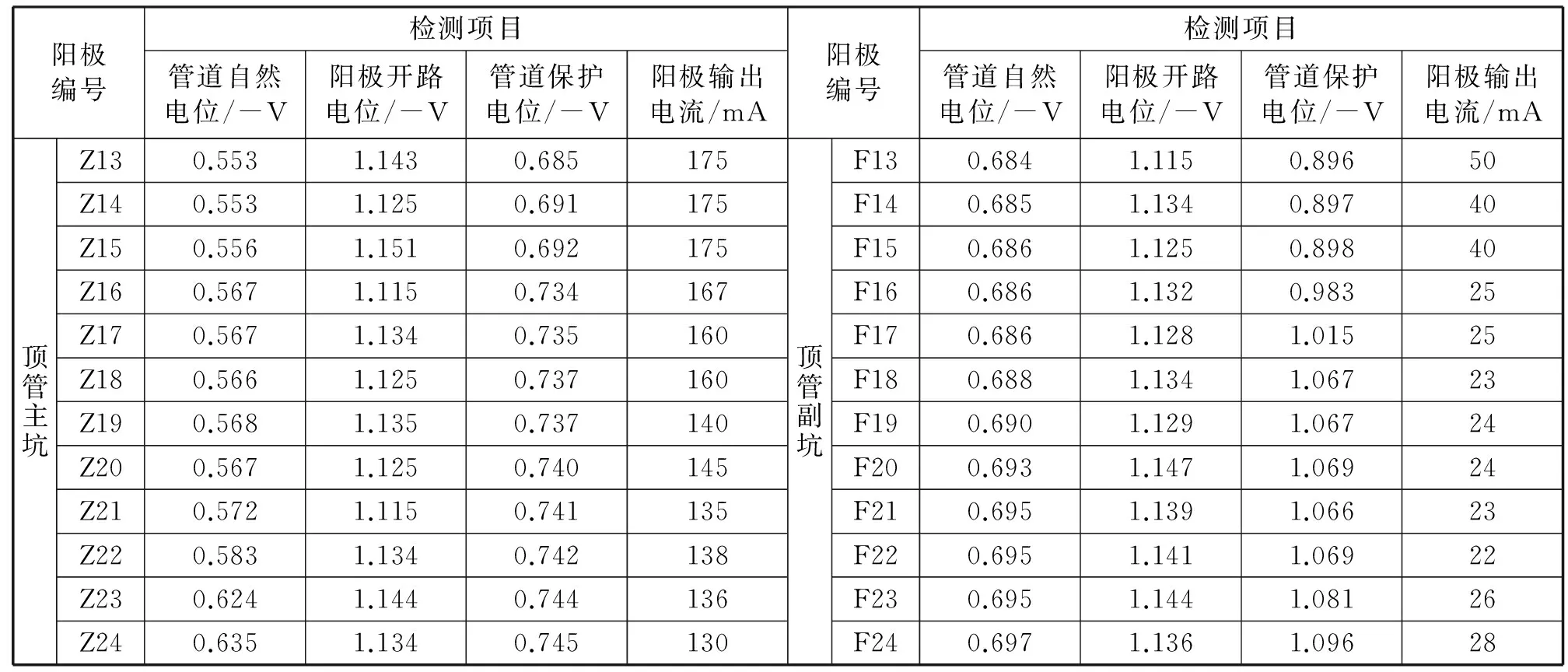

施工时,各项检验、检测项目与直埋管道埋设时方法相同。但如果顶管部位两端同时埋设阳极,在进行检测时会造成互相干扰。为检验此种集中埋设方法的可行性,试验时先在顶管主坑逐支安装阳极,每支阳极安装后进行逐一检测,逐一记录,以便观测管道各项电流、电位的变化,然后在副坑位置逐支安装阳极并检测。检测数据见表5。

表5 阳极安装试验检测数据

续表5 (Continue)

通过试验检测数据可以看出,在主坑进行阳极安装时,阳极所输出的电流开始较大,随着管道整体保护电位的不断达标,输出电流逐渐下降到正常范围,且管道保护电位达到-0.850~-1.200 V的标准。

6 结语

钢制管道顶管机机头出洞后,为验证防腐层方案的效果,随着机头出洞多顶出一根管道,进行防腐层外观检验,检验结果为防腐层除轻微摩擦痕外无任何破损。在与两端直埋管道连接后,管道保护电位在-0.950~-1.200 V,每支阳极的输出电流在20~30 mA。管道保护效果良好,全部达到标准。

穿越中央大道桥区539 m的DN1600顶管施工只是临港供水项目中一个分项,这次长距离、大口径供水管道顶管工程的成功实施,充分验证了采用无溶剂聚氨酯涂料作为钢制管道内外防腐涂层,并结合两端集中埋设牺牲阳极的综合管道防腐蚀方案适用于大口径、长距离供水钢制管道顶管施工的要求。同时也证明了内防腐在选取防腐层材料时在考虑内部输送介质的同时,还应考虑外部地下水质等环境因数的必要性。

在随后的DN1 600散货物流至临港加压泵站、DN1 000外环辅道友谊南路顶管等供水项目中,此项方案得到了推广,并成功应用。总之,沿海地区管道防腐蚀技术的广泛应用,对整个管道行业具有重要的现实意义以及社会和经济效益。

[1] 王芷芳. 土壤的腐蚀性调查及其评价[J]. 化工腐蚀与防护, 1997(4): 17-21.

[2] 孟繁强,姚慧健,孙华林,等. 无溶剂聚氨酯涂料在大口径钢管顶管工程中的应用[J]. 中国给水排水,2007,23(2):96-98.

[3] GB/T 23258—2009 钢质管道内腐蚀控制规范[S].

Selection of pipe jacking anticorrosion scheme of steel pipeline under serious corrosion condition

Yang Qizhi1, Sun Tao2, Zhang Xueli2

(1.TianjinWaterworksGroupCo.,Ltd.,Tianjin300040,China; 2.TianjinPipelineEngineeringGroupCo.,Ltd.,Tianjin300040,China)

The soil environment of coastal area was analyzed, the comprehensive anticorrosion scheme of internal, external coating and cathodic protection for distribution pipeline was determined under serious corrosion condition. According to the features and requirements of engineering section in the pipe jacking steel pipeline, after analysis and comparison of tests and anticorrosion materials, the detail implementation schemes were determined for internal, external coating and cathodic protection, including the selection of anticorrosion materials, implementation scheme of cathodic protection.

serious corrosion soil; steel pipeline water supply; pipe jacking; anticorrosion

TU991.38

B

1673-9353(2016)05-0039-06

10.3969/j.issn.1673-9353.2016.05.009

杨起志(1962- ), 男, 高级工程师, 主要从事给排水工程管理工作。E-mail:gcb23304914@163.com

2016-08-26