PP基材在外饰产品上喷涂凹坑缺陷的分析

2016-11-14罗孝辉

罗孝辉

(延锋彼欧汽车外饰系统有限公司,上海 201805)

PP基材在外饰产品上喷涂凹坑缺陷的分析

罗孝辉

(延锋彼欧汽车外饰系统有限公司,上海 201805)

越来越多PP基材被应用于外饰保险杠的喷涂。我们在做PP基材喷涂时,遇到了一种新的凹坑缺陷,这种缺陷严重影响了产品外观质量。本文对为什么出现凹坑的现象进行了详细的实验分析,通过不同实验来验证出现凹坑的原因。然后针对探究出来的原因,调整材料本身的配方或者相关工艺,从而获得优质的PP基材喷涂。

PP基材;保险杠;喷涂;凹坑

作为汽车外饰上最常用的PP基材,它有很多优点,如成本低、良好加工性、耐高温性等,这些优点的存在使越来越多企业更愿意用PP基材作保险杠喷涂基料。但合成聚丙烯的工艺有很多种,不同成型工艺可生产出不同PP,因此选择什么样的PP基材做保险杠显得尤为重要,这个项目上遇到了一种全新的PP基材喷涂后凹陷问题,缺陷几乎100%发生。之前在保险杠上没有经验总结可供查阅,加上保险杠本身在喷涂时也拥有复杂的工艺,如何去改进pp基材的喷涂工艺和用料配方,直接关系到pp基材制成品的质量,本文做了多组实验,验证pp基材喷涂出现凹陷的原因,然后针对这些问题,我们进一步调整材料本身的配方及相关工艺,从而获得最佳工艺的PP基材喷涂。

1 PP基材凹坑缺陷已验证方案与结果

1.1 单层油漆的排查

项目A产品 A(PP基材1):方案a:底漆1+清漆1(未喷色漆1);方案b:色漆1+清漆1(未喷底漆1);方案c:底漆1+色漆1(未喷清漆1)。

为了排查单层油漆原因,第一组实验采用PP基材1,采用项目A产品A,分别将未喷底漆、色漆、清漆的实验结果进行对比,发现产品A无论在哪一层油漆不喷的情况下,表面都有几十个凹坑缺陷,因此我们基本可以排除单层油漆单因素导致凹坑出现。

1.2 不同油漆的排查

项目A产品 A(PP基材1):方案a:底漆1+色漆1+清漆1;方案b:底漆2+色漆2+清漆2;方案c:底漆2+色漆1+清漆1。

为了排查油漆情况,第二组实验采用不同牌号的油漆,继续在产品A上进行验证,将三种不同的方式实验结果进行对比,发现产品A无论在喷涂哪种油漆,表面都有几十个凹坑缺陷,因此我们基本可以排除油漆牌号因素导致凹坑出现。

1.3 模具与设备的排查

方案a:项目A产品A(PP基材1)涂装后返喷件+底漆1+色漆1+清漆1;方案b:项目A产品A(PP基材1)注塑件打磨后+底漆1+色漆1+清漆1;方案c:项目B产品B(PP基材1)+底漆1+色漆1+清漆1。

在排除油漆因素后,接下来验证喷涂前零件的情况。方案a采用和第一二组相同的塑件及PP基材,在喷涂一次后重新上件进行第二次喷涂,相同的油漆(底漆1、色漆1、清漆1),实验结果显示,产品A涂装返喷件表面只有9个凹坑点。返喷件在喷涂后的凹坑明显减少,说明凹坑在第二层油漆覆盖后有一定程度的遮蔽,且凹坑没有在喷涂后出现更大程度的扩散,基本排除了油漆因素,同时也将问题导向塑件本身。方案b则在产品A注塑件上打磨后来验证是否由于模具型腔表面抛光不良导致。加上底漆1、色漆1、清漆1,结果我们发现本次实验后,产品A表面仍有45个凹坑点,远比方案a实验要多得多,方案C,采用和第一二组相同的塑件及PP基材,在产品B注塑件喷底漆1、色漆1、清漆1,结果我们发现本次实验后,产品B表面凹坑数量也非常多,因此,我们基本排除了模具型腔抛光不良及不同注塑设备的因素,塑件本身带有凹坑缺陷几率更大。

1.4 工艺环节的排查

项目A产品A(PP基材1):方案a:烘烤+底漆1+色漆1+清漆1;方案b:底漆1+色漆1+清漆1(第一圈)/(第二圈)/(第三圈)

为了排查两点:第一,注塑件在喷涂前是否存在一定程度的内应力,喷涂过程中应力释放产生缺陷;第二,在不同的喷涂环境下是否会存在不同的效果,因此,我们依然采用和前三组一样的注塑件材料,加上底漆1和色漆1以及清漆1,但是在方案a中,我们提前将注塑件加入烘烤环节,实验结果显示,产品A表面有29个凹坑点。因此,我们认为,注塑件内应力在喷涂前释放对于喷涂凹坑没有直接的贡献,可以排除注塑件内应力原因。方案b中,跟踪不同时间喷涂的零件,发现缺陷的一致性非常高,无论哪一天或者哪一圈喷涂的零件,表面都有凹坑缺陷,因此可以排除涂装环境的影响。

1.5 不同类型基材排查

PP基材、PC基材、ABS基材、铁板。

为了排查基材原因,我们采用产品B(PP)、产品C(PC)、产品D(ABS)、产品E(铁板),喷涂底漆1、色漆1、清漆1,结果发现产品B有超过30个凹坑点,产品C/D/E都没有出现凹坑,因此,我们基本锁定是原材料原因导致凹坑缺陷的产生。

1.6 不同牌号原料排查

项目A产品A:PP基材1、PP基材2、PP基材3。

第六组实验是为了排查基材因素,我们分别采用PP基材1(熔脂 33 g/min、灰分22%、密度 1.05 g/ cm3)、PP基材2(熔脂13 g/min、灰分10%、密度0.96 g/cm3)、PP基材3(熔脂22 g/min、灰分15%、密度1.02 g/cm3)分别制作出产品A,生产工艺保持一致,使用底漆1、色漆1、清漆1对三种PP基材的产品A喷涂,结果发现在PP基材2和PP基材3上产品A表面喷涂后没有出现凹孔,因此,我们确定该缺陷是由于PP基材1导致。

1.7 批次排查

项目A产品A:PP基材1(生产批次1(熔脂33 g/ min、灰分22%、密度1.05 g/cm3)、生产批次2(熔脂34 g/min、灰分21.7%、密度1.044 g/cm3)、生产批次3(熔脂35 g/min、灰分22.2%、密度1.06 g/ cm3)。

第七组实验是为了排查PP基材1在不同生产批次下是否存在差异,我们分别采用PP基材1(生产批次1/2/3)分别制作出产品A,生产工艺保持一致,使用底漆1、色漆1、清漆1对三种不同批次的PP基材1产品A进行喷涂,结果发现不论哪一种批次,产品A表面喷涂后都出现大量的凹孔,因此,我们确定该缺陷是由于PP基材1本身的特性导致。

2 产品凹坑已验证结果分析总结

通过上文分析,我们得出以下几个重要结论。

(1)油漆不是导致凹坑缺陷的主因,多层油漆的喷涂反而可以淡化凹坑缺陷。

(2)注塑工艺、模具型腔、注塑设备、涂装工艺等不是导致凹坑缺陷的原因。

(3)PP基材1材料的配方及加工工艺为凹坑缺陷的根本原因。

为了进一步证明以上结果:即凹坑为材料配方导致,在实验室内用了同一批次的PP基材1材料打塑料板分析。

图1 显微镜凹坑缺陷放大率×200

从图1中,发现在板材表面注塑后已经存在一定程度的凹坑缺陷,进一步证明了凹坑与材料本身有关,并且在实验室内可以被复制。

3 调整材料本身的配方相关措施

3.1 材料分析

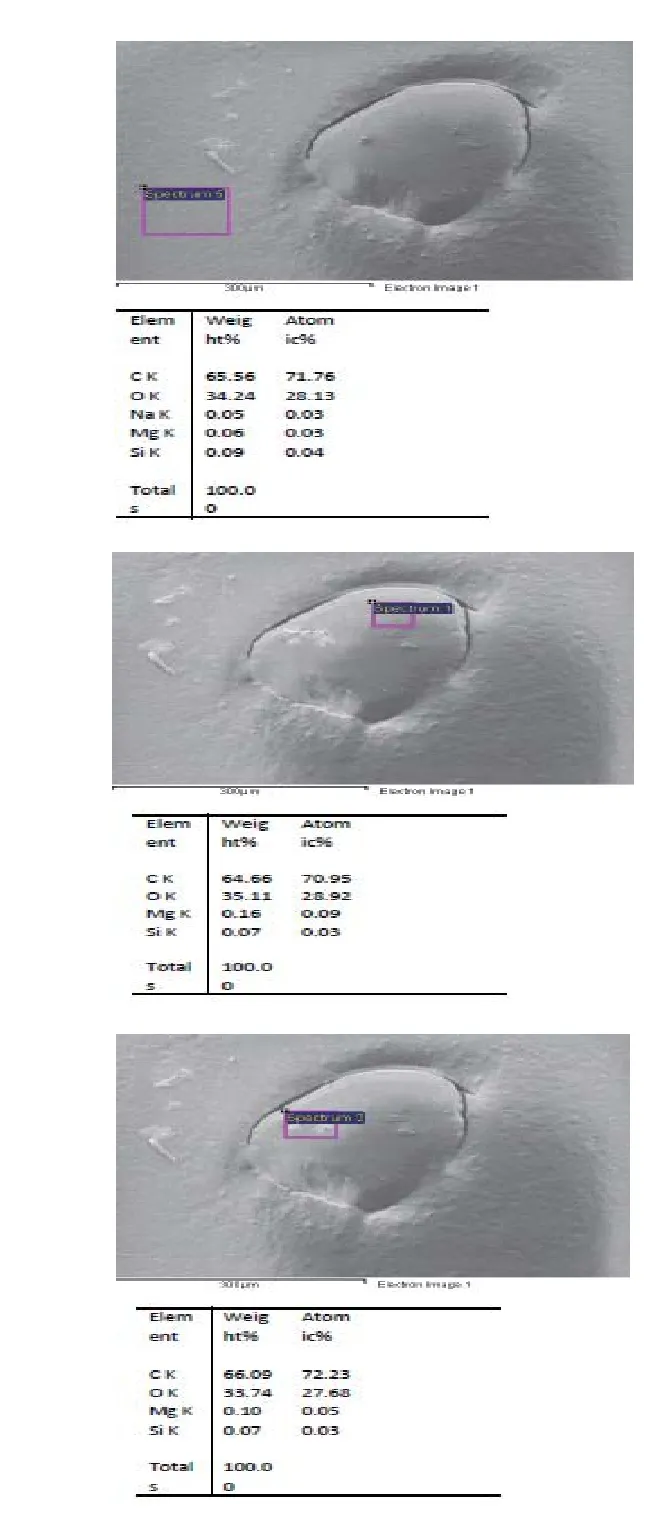

借助扫描电镜SEM和x-射线能谱分析EDX检测的方法对凹坑缺陷和其周围区域进行了成分分析。如图2所示。

图2 凹坑缺陷处元素分析示意图

从图2中可以看到,在所有情况下,元素组分都相同,一层聚合物的存在无法清楚地识别缺陷的来源。

3.2 材料配方中关键影响因子的排查验证

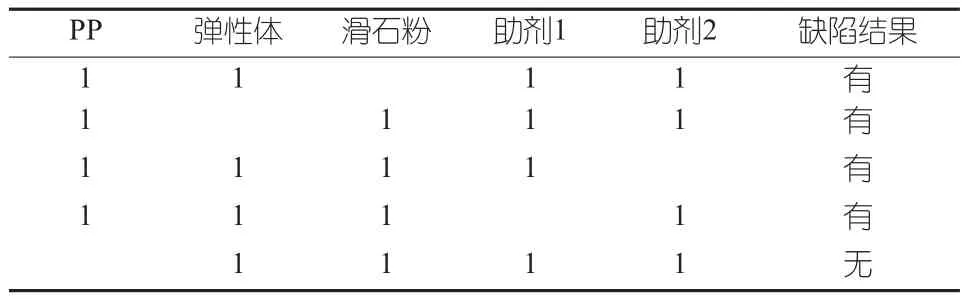

为了更准确地找到材料中哪一种成分导致该缺陷的产生,我们设计了如下的实验,分别将材料中的主要成分中的一种去除后,在实验室制板,显微镜观察(表1)。

表1 多因素材料成分的排查

从5种样板的制作测试发现,只要存在此种PP基材,凹坑缺陷就存在。也进一步确认了材料中的PP成分是导致该凹坑缺陷产生的根本原因。

3.3 材料中PP基料的工艺对比验证

我们尝试通过调整丙烯的合成工艺条件,制备了工艺1、工艺2下的聚丙烯基材,并做了挤塑膜上成型的对比验证。如图3所示。

图3 不同PP基料生产工艺下挤塑膜对比效果

从图3中,工艺1下的PP基材挤塑后表面有明显的颗粒(挤塑过程中发生凝胶现象),而工艺2下的PP基材挤塑膜表面光滑,无颗粒。从而我们找到了导致涂装凹坑缺陷的根本原因系PP基料聚合反应过程中工艺控制的不同造成。

我们将工艺2下的PP基材用于项目A产品A的试制生产并喷涂,产品表面的凹坑缺陷消除。

4 结束语

通过大量的实验分析,我们找到了涂后凹坑问题的根本原因,聚丙烯在丙烯单体聚合过程中,在不同工艺条件下可形成不同状态的聚丙烯,另外在不同的工艺条件下丙烯还会与其他单体及聚合物发生二元共聚反应,造成微交联现象,反应到一定程度时,体系粘度变得很大,导致部分熔体流动速率降低,聚合反应及搅拌产生的气泡无法从体系中溢出,出现凝胶或不溶性聚合物。通过对原材料本身的实验设计,确定PP基材1中的PP基料生产工艺为凹坑缺陷的根本原因。问题的调查分析及解决过程,将会成为今后PP基材在外饰产品上大量应用的重要依据。

[1]危学兵,孟正华,许丽,郝加杰,徐伟. 内外饰用聚丙烯材料配方对性能的影响规律研究[J]. 塑料工业,2011(09).

[2]罗忠富,黄达,李永华. 汽车保险杠用聚丙烯材料的研究开发进展[J]. 塑料工业,2009(S1).

[3]高洪. 汽车涂装常见缺陷的控制[J]. 现代零部件,2012,08.

(P-02)

Properties and application of carbon black fi lled polymeric PTC conductive composite material

TQ63

1009-797X(2016)02-0072-03

B

10.13520/j.cnki.rpte.2016.02.025

罗孝辉(1983-),男,硕士研究生,研究方向为汽车外饰产品工程开发。

2015-12-01