带有中间储罐的间歇精馏工艺动态控制模拟优化

2016-11-12赵婷然李鑫王永坤朱兆友王英龙

赵婷然,李鑫,王永坤,朱兆友,王英龙

(青岛科技大学化工学院,山东 青岛 266042)

带有中间储罐的间歇精馏工艺动态控制模拟优化

赵婷然,李鑫,王永坤,朱兆友,王英龙

(青岛科技大学化工学院,山东 青岛 266042)

甲酸甲酯-甲醇-水是化工生产过程中最常见的三元混合物之一。目前,间歇精馏工艺分离该三元混合物的研究较少,在动态控制方面也少有报道。本文研究了分离甲酸甲酯-甲醇-水的带有中间储罐的间歇精馏工艺动态控制模拟优化。利用Aspen Plus和Aspen Plus Dynamics软件,在稳态模拟的基础上,分别考察了液位控制结构和组分控制结构两种控制方案。结果表明,液位控制结构控制性能较差,达到稳定后甲醇和水的纯度较低。组分控制结构虽能提高产品纯度,但出现了较为严重的振荡现象。根据对组分控制结构的动态响应分析,本文提出了一种改进的组分控制结构,该控制结构能实现带有中间储罐的间歇精馏工艺的稳健控制,使各产品纯度得到提高。

间歇精馏;动态控制;优化

间歇精馏广泛应用于制药、精细化工等行业,与连续精馏相比,其优势在于可以利用单一塔设备实现多元混合物的高纯度分离[1-4]。根据塔的构造不同,间歇精馏塔主要分为传统间歇精馏塔、反置式间歇精馏塔、带有中间储罐间歇精馏塔和多储罐间歇精馏塔四类[5]。其中,带有中间储罐间歇精馏(middle vessel batch distillation,简称MVB)工艺已经引起研究者的兴趣。LEIPOLD等[6]针对MVB工艺开发出一种新的优化算法,采用该算法得出的结果能大幅度降低工艺成本。BABU等[7]将热泵系统与MVB工艺相结合,提高了能量利用率,使年度总成本减少了约8000美元。MVB工艺的最大优点在于能同时对三元混合物中的3种产品实现回收与纯化。为了保证工艺过程稳定运行,需对该工艺采取合理的控制方案。GRUETZMANN等[8]通过模拟和实验,考察了组分纯度与温度联合控制方案对MVB工艺的控制效果,结果表明该控制方案能很好地处理工艺扰动。FANAEI等[9]研究了液位控制结构与温度控制结构对MVB工艺分离正己醇-正辛醇-正癸醇三元体系的控制性能,结果表明两种控制结构均能使产品纯度达到99%。LUYBEN[10]借助Aspen Plus和Aspen Plus Dynamics模拟平台,研究了分离苯-甲苯-二甲苯三元混合物的MVB工艺,并对该工艺考察了组分控制结构与温度控制结构的控制性能,结果证实这两种控制结构对该三元体系的分离过程具有很好的控制效果。

在动态控制研究中,组分控制结构在控制产品纯度和处理扰动方面有着较大的优势[11-15],已成为研究热点。DAI等[11]研究了隔壁塔萃取苯的工艺,通过对两种控制方案控制效果的分析来确定最佳控制方案,结果表明组分控制结构能够使产品纯度达到设定值。李群生等[12]在对乙酸乙烯精馏四塔控制结构的设计与模拟的研究中使用组分控制器来处理进料组分扰动难以克服的问题,使产品纯度得到较好控制。

本文利用Aspen Plus和Aspen Plus Dynamics软件模拟了分离甲酸甲酯-甲醇-水三元混合物的MVB工艺,考察了液位控制结构和传统组分控制结构的控制效果,开发了一种控制性能稳健的改进组分控制结构。

1 MVB工艺过程稳态模拟

利用Aspen Plus模拟软件,以NRTL为物性方法模拟MVB分离甲酸甲酯-甲醇-水三元混合物的工艺。甲酸甲酯-甲醇-水的NRTL模型参数如表1所示,流程图如图1所示。

表1 NRTL模型参数

图1 稳态模拟流程图

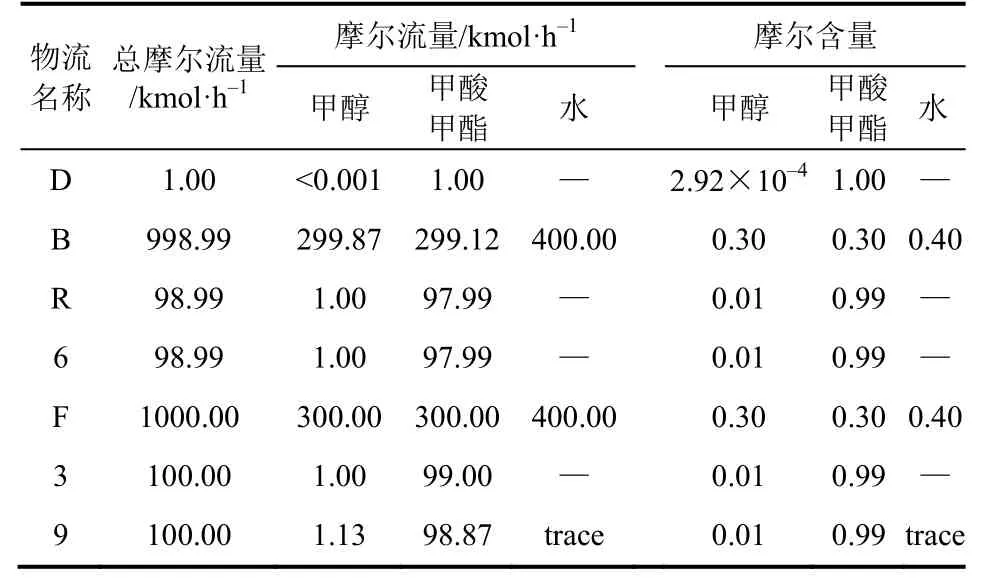

在模拟中,整个塔体分上下两个塔段,US塔有20块板,LS塔有10块板。MVB工艺为常压操作,甲酸甲酯-甲醇-水在LS塔的塔底进料,进料量为1000kmol/h,其中含甲酸甲酯30%、甲醇30%、水40%(摩尔分数,下同)。US塔的回流罐作为甲酸甲酯的产品罐,其体积设置为19m3;中间储罐作为甲醇的产品罐,其体积设置为12.5m3;LS塔的塔釜罐作为进料罐和水的产品罐,其体积设置为38m3。LS塔顶气相出口物流为US塔釜的进料物流,在稳态模拟中其进料量为100kmol/h,其中含甲酸甲酯99%、甲醇1%。US和LS均采用Radfrac模块,前者有冷凝器无再沸器,后者有再沸器无冷凝器,中间储罐采用Flash 2模块。MVB工艺分离甲酸甲酯-甲醇-水三元混合物的稳态模拟结果如表2所示。

表2中物流“D”、“B”、“R”分别反映出US回流罐中产品甲酸甲酯的纯度、LS塔釜罐中产品水的纯度、中间储罐中产品甲醇的纯度。由表2可知,回流罐中甲酸甲酯的摩尔含量为1,杂质含量可忽略不计;中间储罐中杂质甲酸甲酯的摩尔含量达到了99%,而产品甲醇的含量却只有1%;塔釜罐中3种物质均大量存在,产品水的摩尔含量仅为40%。由以上分析可知仅依靠稳态模拟不能实现混合物有效地分离,因此,必须通过更接近实际生产的动态模拟,对工艺的动态响应分析并添加准确的控制结构达到该三元体系的分离要求。

表2 MVB工艺稳态模拟物流结果

2 动态控制结构

2.1液位控制结构及其动态响应分析

将稳态模拟导成动态后,将系统默认的控制器删除并连接LS出口物流“9”和US进口物流“3”。流程图如图2所示,各储罐中的物料及含量如表3所示。图3和图4分别表示了液位控制结构下3种产品和相应杂质在各自储罐中的摩尔分数变化情况。将阀门VD、VB、VE、VF关闭,使整个系统处于封闭状态。添加如图2所示的3个液位控制器。其中,LC1通过调节回流物流的阀门开度来控制回流罐液位;LC2通过调节流出US塔釜的物流阀门开度来控制塔釜液位;LC3通过调节回流至LS塔的物流阀门开度来控制液位。

由表3可知,导入动态后US塔回流罐中持液量为16.84kmol,几乎全部为产品甲酸甲酯;中间储罐的持液量为15.85kmol,主要物质为甲酸甲酯,产品甲醇的含量极少;LS塔塔釜罐作为进料罐和水的产品罐持液量为772.38kmol,3种物质均大量存在。

图2 液位控制结构流程图

表3 各储罐中物料及含量

由图3(a)可知,在US塔的回流罐中,甲酸甲酯含量自出现波动一直处于下降趋势,最终在第7h开始趋于稳定,10h后稳定在99.76%。回流罐中甲醇变化趋势与甲酸甲酯相反,在第7h开始趋于稳定,10h后稳定在0.24%[图4(a)]。综合考虑图3(a)和图4(a),该控制结构可以获得高纯度的甲酸甲酯,并且10h后甲酸甲酯和甲醇的摩尔分数之和接近于100%。甲酸甲酯与甲醇在US塔实现一定的分离,在中间储罐中,甲醇的含量不断上升,最终于11h后稳定在57.6%[图3(b)],杂质甲酸甲酯在11h后稳定在42.4%[图4(b)]。分析图3(c),在LS塔的塔釜罐中,产品水的摩尔分数不断上升,在10h后稳定在66.4%。塔釜罐中甲醇的摩尔分数开始出现波动,在第4h达到峰值38.0%,13h后稳定在33.6%[图4(c)]。通过对上述液位控制的动态响应分析可知,液位控制结构对产品的组成控制效果不佳,不能满足产品纯度的要求。

2.2组分控制结构及其动态响应分析

2.2.1传统组分控制结构

通常,组分控制器在提高产品纯度方面比液位控制器有更好的效果[16-17]。图5表示加入两个传统组分控制器的流程图。

图3 液位控制结构下产品罐中相应产品的摩尔分数

图4 液位控制结构下产品罐中相应杂质的摩尔分数

图5 传统组分控制结构流程图

对组成控制器“CC1”和“CC2”分别运用Task指令:当“D”物流中甲醇的摩尔分数>1.0%,积分时间会在0.1h内变成50h;当“R”物流中水的摩尔分数>1.0%,积分时间会在0.1h内变成50h。

对组分控制器“CC1”,以回流至US塔顶物流中甲醇的摩尔分数作为输入信号,当甲醇超过1.0%,其流率会迅速增加,从而保证回流罐中甲酸甲酯的含量能够维持在99%。对组分控制器“CC2”,以物流“R”中水的摩尔分数作为输入信号,当水超过1.0%,其流率会迅速增加,从而保证中间储罐中甲醇的含量能够维持在99%。

图6和图7分别表示了在传统组分控制结构下3种产品和相应杂质的摩尔分数变化情况。由图6可知,与液位控制结构相比,传统的组分控制结构使中间储罐中甲醇的纯度和LS塔釜罐中水的纯度都有较大幅度的提高,但3种产品的含量均出现震荡,得不到稳定的控制。分析图7,甲醇作为US塔的回流罐和LS塔釜罐中的主要杂质同样出现震荡,对甲酸甲酯和水的纯度有着严重影响,在中间储罐中,杂质水的波动对提高甲醇纯度又有着主要影响。通过对上述组分控制的动态响应分析可知:该组分控制结构虽在提高产品纯度方面有了很大的改善,但并不能将3种产品的含量维持在99%。

图6 传统组分控制结构下产品罐中相应产品的摩尔分数

图7 传统组分控制结构下产品罐中相应杂质的摩尔分数

2.2.2改进的组分控制结构

如上所述,为提高产品纯度,控制好中间储罐中水的含量显得至关重要。图8表示物流“6”、“9”、“5”中甲醇和水的流量变化情况。分析图8(a)和图8(b),物流“6”中水的流率随甲醇流率的增大而增大。当物流“R”中水的含量超过1%,物流“6”的流率(等同于物流“R”)就会迅速增加,从而使甲醇将更多的水带至LS塔。然而,由图8(c)和图8(d)可知,回流至LS塔的甲醇流量不能持续降低进入US塔物流“9”中水的含量。此外,US塔的出口物流“5”中的甲醇又携带一定数量的水进入中间储罐(图8(e)和图8(f))。物流“5”中甲醇与水流量的震荡导致中间储罐中组成的变化,从而使物流“R”中组分发生震荡。

通过上述分析,物流“6”、“9”、“5”中的组成变化相互影响,以物流“R”(等同于物流“6”)中水的摩尔分数作为组成控制器“CC2”的输入信号并不能及时有效的控制整个循环中水的含量,从而不能提高产品纯度。在改进的组分控制结构中,将物流“5”中水的含量作为“CC2”的输入信号,流程图如图9所示。当物流“5”中水含量>1%,物流“6”的流量就会增加,此时物流“6”中水的含量远低于1%,当其回流至LS塔时能有效减少从LS塔进入US塔的水的含量。整个系统趋于稳定,进而实现产品高纯度分离,且该组分控制结构以水的含量作为输入信号,工业中水分测定技术已相当成熟,通过添加水分测定仪,结合自动控制系统,可以实现该组分控制结构在工业上的应用。

图8 传统组分控制结构下物流“6”、“9”、“5”中甲醇、水的摩尔流量

图9 改进组分控制结构流程图

图10 改进组分控制结构下产品罐中相应产品的摩尔分数

图11 改进组分控制结构下产品罐中相应产品的持液量

最终,改进组分控制结构的模拟结果如图10、图11所示。图10(a)表示US回流罐中甲酸甲酯含量的变化情况,由99.9%开始下降,在第2h逐渐趋于稳定,在第6h时有微小波动,最终在第10h恢复并维持在99%。在中间储罐中,甲醇的含量由开始的1%逐渐上升,在第11h稳定在99%(图10(b))。图10(c)的变化趋势与图10(b)相似,最终LS塔釜罐中水的含量稳定在99%。由图11可知,在3个产品罐中相应产品均实现了较高的持液量,分别为277.4kmol、213.2kmol和304.2kmol。

3 结 论

本文研究了分离甲酸甲酯-甲醇-水三元混合物的带有中间储罐的间歇精馏工艺动态控制模拟优化。结果表明:液位控制结构不能有效地分离该三元混合物,甲醇和水的纯度均远远低于99%;传统的组分控制结构虽大幅度提高了产品纯度,但由于水含量无法得到稳定控制,导致整个系统的震荡;改进的组分控制结构通过调整组分控制器的输入信号,实现了组分纯度的精确控制,对工业中甲酸甲酯、甲醇高纯度回收具有重要意义。

[1] 李春利,张明禄,方静,等. 间歇共沸精馏分离乙二醇单甲醚-水物系[J]. 化工进展,2012,31(6):1220-1223.

[2] 张鸾,朱宏吉,白鹏. 共沸精馏分离乙醇-异丙醇[J]. 化工进展,2012,31(10):2187-2190.

[3] 刘育良,翟建,李鲁闽,等. 萃取精馏分离苯/环己烷共沸体系的控制策略[J]. 化工学报,2015,66(9):3618-3632.

[4] 叶青,熊晓娟,秦继伟. 热集成变压精馏分离异丙醇-异丙醚混合物的动态控制[J]. 现代化工,2014(2):156-159.

[5] PISTIKOPOULOS E N,GEORGIADIS M C,KOKOSSIS A C.Comparison of extractive and pressure-swing batch distillation for acetone-methanol separation[C]//21st European Symposium on Computer Aided Process Engineering. Elsevier,2011,29:382.

[6] LEIPOLD M,GRUETZMANN S,FIEG G. An evolutionary approach for multi-objective dynamic optimization applied to middlevessel batch distillation[J]. Computers & Chemical Engineering,2009,33(4):857-870.

[7] BABU G U B,ADITYA R,JANA A K. Economic feasibility of a novel energy efficient middle vessel batch distillation to reduce energy use[J]. Energy,2012,45(1):626-633.

[8] GRUETZMANN S,FIEG G. Startup operation of middle-vessel batch distillation column: modeling and simulation[J]. Industrial &Engineering Chemistry Research,2008,47(3):813-824.

[9] FANAEI MA,DEHGHANI H,NADI S. Comparing and controlling of three batch distillation column configurations for separating tertiary zeotropic mixtures[J]. Scientia Iranica,2012,19(6):1672-1681.

[10] LUYBEN W L. Aspen Dynamics simulation of a middle-vessel batch distillation process[J]. Journal of Process Control,2015,33:49-59.

[11] DAI X,YE Q,QIN J,et al. Energy-saving dividing-wall column design and control for benzene extraction distillation via mixed entrainer[J]. Chemical Engineering and Processing:Process Intensification,2016,100:49-64.

[12] 李群生,孙璐,吴远友,等. 醋酸乙烯精馏四塔控制结构的设计与模拟[J]. 北京化工大学学报(自然科学版),2014(6):23-28.

[13] BAO Z,ZHANG W,CUI X,et al. Design,optimization and control of extractive distillation for the separation of trimethyl borate-methanol[J]. Industrial & Engineering Chemistry Research,2014,53(38):14802-14814.

[14] WANG Y,CUI P,ZHANG Z. Heat-integrated pressure-swing-distillation process for separation of tetrahydrofuran/methanol with different feed compositions[J]. Industrial & Engineering Chemistry Research,2014,53(17):7186-7194.

[15] SUN L,WANG Q,LI L,et al. Design and control of extractive dividing wall column for separating benzene/cyclohexane mixtures[J]. Industrial & Engineering Chemistry Research, 2014,53(19):8120-8131.

[16] BAROLO M,BERTO F. Composition control in batch distillation:binary and multicomponent mixtures[J]. Industrial & Engineering Chemistry Research,1998,37(12):4689-4698.

[17] 李洪,孟莹,李鑫钢,等. 乙酸戊酯酯化反应精馏过程系统控制模拟及分析[J]. 化工进展,2015,34(12):4165-4171.

Simulation and optimization of dynamic control on the middle vessel batch distillation process

ZHAO Tingran,LI Xin,WANG Yongkun,ZHU Zhaoyou,WANG Yinglong

(College of Chemical Engineering, Qingdao University of Science and Technology, Qingdao 266042, Shandong,China)

The methyl formate/methanol/water is one of the most common ternary systems in chemical processes. There are few studies on the separation of the methyl formate/methanol/water using batch distillation process and the dynamic control strategies are rarely reported. In this paper, the batch distillation process of this ternary system with a middle vessel was studied and the dynamic control strategies for this process were optimized. Dynamic control strategies were studied by adding the level control structure and the composition control structure based on the steady-state results using Aspen Plus and Aspen Dynamics. The results showed that the level control structure performed poorly with low methanol and water purities after the steady state was reached. Though the composition control structure improved the product purities, the abnormal oscillations occurred. A modified composition control structure was developed after analyzing the results from the composition control structure. The results indicated that the new control structure yielded a robust control of the middle vessel batch distillation process and improved all the product purities.

batch distillation;dynamic control;optimization

TQ 018

A

1000-6613(2016)11-3470-08

10.16085/j.issn.1000-6613.2016.11.013

2016-04-15;修改稿日期:2016-05-30。

赵婷然(1992—),女,硕士研究生,研究方向为化工过程模拟。E-mail 374996602@qq.com。联系人:王英龙,教授,硕士生导师,研究方向为过程系统工程。E-mail yinglongw@126.com。