GE公司Rx3i冗余控制系统在大机组中的应用

2016-11-12大庆炼化公司机电仪厂徐林庆

大庆炼化公司机电仪厂 徐林庆

GE公司Rx3i冗余控制系统在大机组中的应用

大庆炼化公司机电仪厂 徐林庆

针对离心压缩机组仪表控制系统改造,选用冗余的Rx3i作为控制核心,保持原有的控制方案不变,将程序解读转化,对PLC、HMI进行重新编程,保持原有的操作界面及风格,使上位机与PLC系统紧密结合,实现过程的监控。该项目的成功实施,为RX3i冗余系统的使用和编程奠定坚实基础,并为国内大机组控制系统改造提供一整套的硬件配置及软件组态方案,值得借鉴和参考。

冗余;容错;程序解读;编程

1 控制系统改造的背景与环境

原丙烷压缩机、循环氢压缩机仪表控制系统采用GE公司的冗余90-70控制系统如图1所示,共采用两套PLC槽架,硬件组成上完全相同,但在硬件配置上有所不同,其中主、从机架的IP有所不同,主机架的IP为10.0.0.1,从机架的IP为10.0.0.2。另外主从机架的GBC模块配置有所不同,主机架GBC模块的地址为31,从机架GBC模块的地址为30。PLC通过GBC对分布式I/O进行控制及管理,并通过令牌式网络协议,访问分布式I/O系统,完成对现场的过程数据显示及控制。

以上方案存在的隐患:

(1)控制系统冗余方案为软冗余,正常时只有地址为31的GBC机架有控制权,当有故障发生时,自动切换到地址为30的GBC,当GBC31恢复后又自动切换到GBC31机架控制,无法实现人为的主从机架之间的切换。

(2)冗余方式为单网,所有的分布I/O模块并接在网络上,只有一条控制网络,一旦出现网络故障,I/O模块将无法控制,将直接导致机组停机。

(3)控制系统老化,备件成本较高,上位机依然采用Win2000操作系统。由于现有的上位机硬件无法提供Win2000的硬件驱动,一旦上位机出现故障,无法及时恢复。

(4)主从机架对I/O的控制只采用一个GBC模块,未实现I/O控制模块的冗余。鉴于以上原因,对控制系统进行了改造,将90-70控制系统更换为GE PAC Rx3i控制系统。

2 改造系统的构成

2.1 控制机柜电源冗余

在本次改造中为防止电源系统波动造成机组停机事故,在实际中采用了两路供电,一路由UPS供给,另一路由市电供给,分别作用在两个24VDC电源箱上,电源的输出端通过二极管模块输出,保证了24VDC电源系统的稳定性。

2.2 PLC机架电源冗余

为防止电源波动,PLC机架电源模块被设计成直流24VDC电源,防止交流电压一旦出现波动给系统带来影响,同时无论在主从机架还是远程机架上都插入两个电源模块,以防止电源模块故障给系统带来影响。

2.3 控制器冗余

GE控制器有两种,一种是非冗余的CPU,另一种是用于冗余机架的CRU,均能够实现冗余设计,但通过CPU实现的冗余通常为软冗余,通过CRU可真正实现控制机架之间控制的硬冗余,同时实现了冗余机架之间的手动切换。机架之间的切换有两种,一种是自动切换,由系统直接控制,当与上位机的以太网环路出现故障或用于控制分布式I/O的以太网模块故障(控制分布式I/O的以太网模块有两个,需要同时出现故障)时,系统将自动切换主从机架;另一种是手动切换,可按照人的需求进行切换,长时间按住任意机架RXM模块的切换键就可实现手动切换。

2.4 在用机架的判断

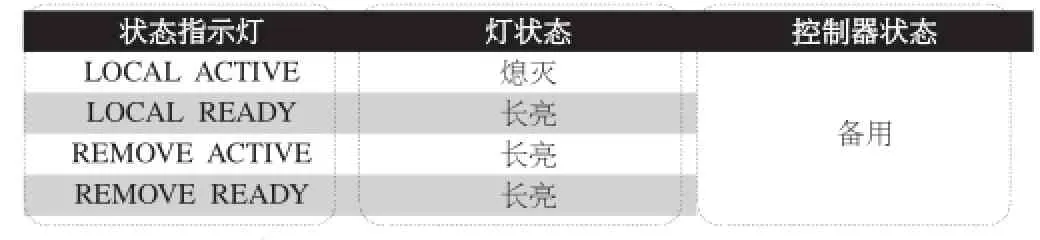

正常情况下主从机架之间只有一个机架处于在用位置,具有实际的控制权,必须通过RXM上的状态指示灯用于判断哪个在用,哪个备用。如表1、表2所示。

表1 在用机架状态

表2 备用机架状态

2.5 对分布I/O控制冗余

对分布I/O的控制是通过主从机架上的ETH模块实现的,在每个机架上都有两个ETH模块用于对分布I/O的控制,当正在控制的一个ETH模块故障时,自动切换到另一个ETH模块,如果两个ETH模块都出现故障,主从机架之间将自动实现切换,这样对分布I/O就实现了双网络、双控制器的冗余。

2.6 机架之间数据同步

为保证冗余机架之间的互为备用,必须保证做到冗余机架之间数据的同步,当出现切换时才能保证无扰动。数据的同步是通过RXM模块实现的,在RXM模块上设有光纤连接接口,将主从机架的RXM模块相连接就可实现数据的同步,同时在组态方面需配置同步的数据类型及同步的字节长度。在主机架上有两个RXM模块分别与从机架上的RXM模块进行配对,实现同步数据的冗余,只要有一条同步网络正常工作,就可实现数据的同步。

2.7 高速以太网

控制系统通讯网络采用10M/100M自适应网络,并通过交换机与LCP与OIC相连,其中LCP距离较近,通过RJ45电缆直接与上位机相连接,但OIC较远,通过光纤网络连接,当OIC上的上位机系统出现故障时,将不会影响LCP上位机系统。

2.8 上位机系统

用于过程的显示与控制,共有两个上位机系统,分别是LCP(本地控制盘)与OIC(远程控制盘),均可实现机组的控制。

2.9 采用远距离的光纤通讯

由于远程操作站与控制站之间距离较远,电缆敷设过程中要通过压缩机、机泵等,存在大量的电磁干扰源,为此在通讯媒介上采用了光纤,由于光纤对电磁干扰屏蔽,避免了干扰源对信号传输的影响。

3 调速系统的实现

3.1 启动条件的建立

机组启动前需建立启动条件,启动条件满足后,才能对机组启动,启动过程中或启动完成后,如果由于工艺条件的改变,启机条件已不满足,但并不影响机组的运行状态。加氢循环氢压缩机的启动条件包括:

• 重启计时器超时(第二次的启动时间与上次停机的时间超过3分钟);

• 润滑油供给压力正常;

• 润滑油总管压力正常;

• 高位油箱液位正常;

• 润滑油温度正常;

• 防喘振阀全部打开;

• 无联锁停机信号;

• ESD允许启动;

• T&T阀处与关闭位置;

• 压缩机密封缓冲器压力正常。

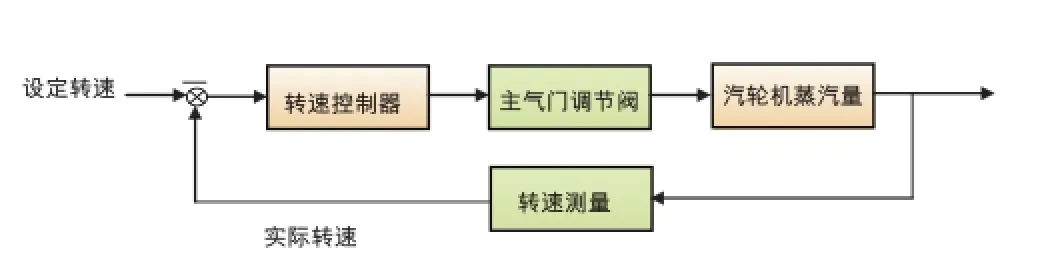

3.2 转速的控制方案

调速的控制是一个闭环的控制系统,只能通过对目标转速的改变实现转速控制,回路只能处于自动状态(控制框图如图2所示)。当目标转速改变后,设定转速与实际转速出现偏差,转速控制器按照偏差的大小,自动打开或关闭主气门调节阀,以实现调节转速的目的。转速的调节手段有本地控制和吸气压力串级控制两种(转速控制面板如图3所示)。

图2 转速控制框图

图3 转速控制面板见

3.3 启动过程

机组启动过程包括自动、手动和半自动三种,本机组只采用手动方式启机。

当启动条件建立后就可启动机组,人为方式按下启动按钮,现场控制油电磁阀带电,人为复位电磁阀后自动关闭控制油回油建立控制油,设定转速自动上升到8939RPM,主汽门全部打开,工艺人员缓慢打开T&T阀进行冲转,转速过程历经低速暖机、穿越临界转速、高速暖机后,进入压缩机的最低可控转速8939RPM,转速控制器开始控制,将转速维持在8939RPM,工艺缓慢将T&T阀全部打开后,完成启机过程。

4 防喘振功能的实现

4.1 防喘振控制器的激活

在此次改造中对防喘振的激活方案进行了变更(原方案是当转速达到8939RPM后方可激活防喘振控制器),当机组停机时自动打开防喘振控制阀后,停机后均可在手动情况下对防喘振阀进行调节,这有利与启机前防喘振阀的检查及调校,但要求在启机前防喘振阀必须处于全开位置。

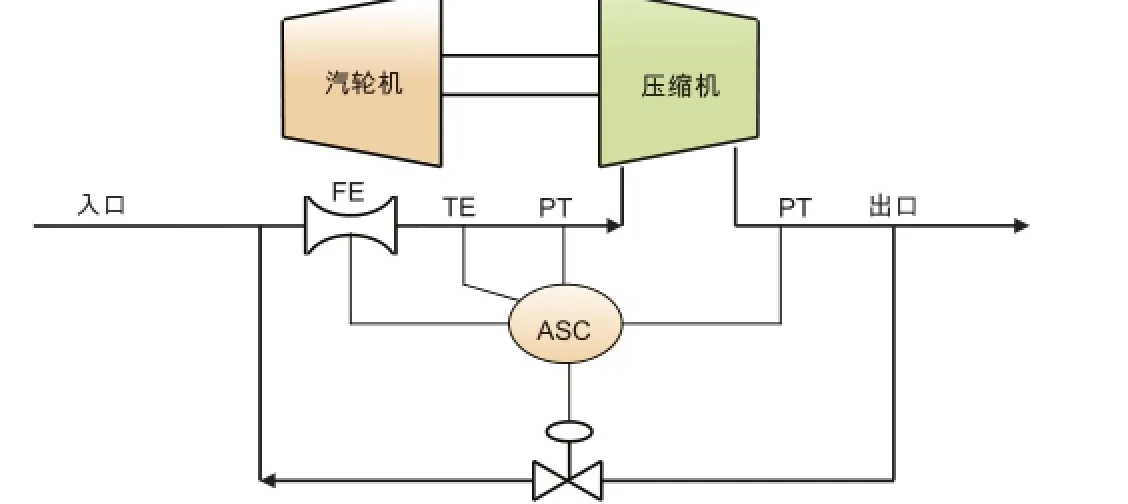

4.2 防喘振控制曲线

压缩机的防喘振曲线由压缩机的出入口压力,压缩机入口流量组成(如图4、图5所示),改图的纵坐标为压缩机的压比(出入口压力比),横坐标为压缩机入口流量(包括压力和温度的补偿)。在图中有喘振线、后备线和控制线,其中后备线设计安全余量比喘振线上的流量高8%,控制线设计安全余量比后备线上的流量高8%,十字星的位置为设定点,实心圆点处的位置为实际的工作点。正常操作下设定点位于控制线上,操作点位于设定点的右端或与设定点重合,操作点为实际压缩机的工作状态点,反映压缩机的运行状态。

图4 防喘振曲线

图5 防喘振流程图

4.3 压缩机的防喘振控制

在压缩机正常运行过程中,操作点以设定点作为SP(设定值),操作点一直跟踪设定点调节压缩机的回流量。当工艺系统不稳定时,则有可能使操作点瞬间降到后备线上,这时防喘振阀将瞬间打开,试图将流量增加到后备线以上,如果出现第二次,则防喘振阀开度将在第一次开度的基础上进行叠加,直到操作点远离后备线为止。

如果流量出现低于后备线设定值时,其喘振控制设定点将逐步偏移到高一点的流量位置,给喘振发生时留下更大的安全裕度。如果流量下降,跨过后备线几次(例如3次),并且都在某一时间内(5分钟),其喘振控制设定值将要按照一定的增量(2%)向右步进迁移,在喘振画面上表现为设定点“十字”向右迁移。如果再次重复出现以上过程,则喘振设定点将在第一次的基础上在向右迁移2%,直到最大迁移量10%为止。待工艺正常后,可按“复位偏差”按钮,使设定点向左进行迁移,每次按“复位偏差”按钮时,设定点向左移动2%,直到设定点回到控制线上为止。

5 改造过程中存在的问题及解决

5.1 远程操作站的故障处理

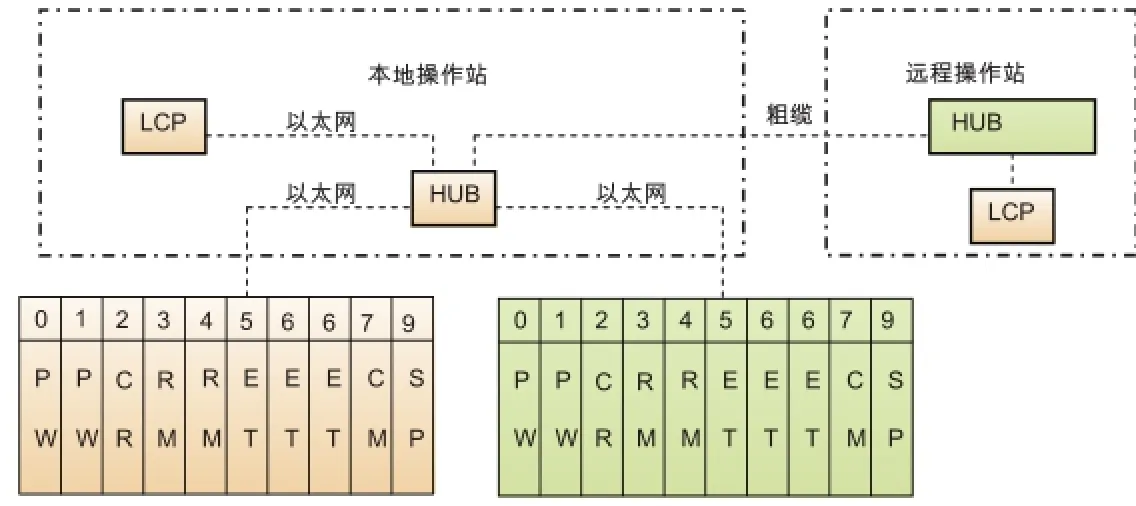

丙烷压缩机控制系统在升级改造后,不定期地出现通讯故障,主要表现为,上位机上的数据显示问号,过一段时间后通讯故障自动消失,上位机数据恢复正常,上位机通讯网络图如图6所示。

图6 故障时的上位机与PLC通讯配置图

在每次出现故障时PLC都出现硬件故障报警,因此对PLC的故障进行诊断,故障代码为9、454。其中代码454为“Network interface event 网络接口事件”, 代码9为“SRTP server event SRTP服务事件(HMI和PLC的通讯为SRTP)”,通过故障代码判断为网络物理连接不稳定。为此将HUH更换为交换机,并更换了本地操作站的网线,但故障依然存在。在排除故障时为了避免远程操作站对网络的影响,将粗缆拆除断开远程操作站,发现通讯故障消失,观察一周后故障再未出现过,因此判断故障是由于远程操作站网络工作不稳定造成的。

利用检修期间对控制站与远程操作站之间的通讯网络进行改造,将粗缆更换为光纤,同时在控制站及远程操作站增加光电转换器(如图7所示),改造后故障被排除,通讯稳定。

图7 改造后的上位机与PLC通讯配置图

5.2 I/O子站ETH模块无法复位

对系统调试过程中,在对ETH模块进行复位时,发现分布式I/O状态出现扰动,表现为上位机无显示,分布式I/O站所带卡件(AI、AO、DI、DO卡件)出现重启现象,I/O站自动初始化。

如果在机组运行期间对ETH模块进行复位将直接导致机组停机。为此对PLC的分布式I/O站重新进行组态,将NIU与ETH的安装位置进行颠倒,排除了以上故障的发生。如图8所示。

图8 对PLC的分布式I/O站重新组态

5.3 主PLC机架ETH故障时主从机架无法自动切换

在使用中发现,当与上位机通讯的ETH故障时,PLC未做到主从机架自动切换,由于上位机只与主PLC的ETH进行通讯,ETH故障从而导致上位机数据无法更新,上位机过程数据显示问号。为避免这种故障,对PLC的程序进行重新组态(修改逻辑如图9所示),增加了ETH故障判断功能,当ETH故障时通过程序自动对主从PLC进行切换,保证了上位机通讯的正常运行。

图9 ETH故障判断逻辑图

在逻辑中HMI_LAN[15]为LAN Interface OK(以太网连接正常),HMI_LAN[12] LAN OK(以太网状态正常),正常情况下HMI_LAN[15]与HMI_LAN[12]均为“1”,只有当网络故障或卡件故障时才变为“0”。为防止出现扰动,对故障状态位进行延时,当故障时间持续5秒时才进行主从机架之间的切换。

6 结语

综上所述,通过对仪表系统的升级改造,成功解决了原有控制系统的安全隐患,改造后机组控制系统的安全性、可靠性、实用性均有所提高。在随后的试车及开车过程中,仪表的显示、报警、联锁均运行正常,说明此次改造是成功的。通过此次改造对GE Rx3i冗余系统有了较深刻的认识,为以后的机组改造探索出一条新的道路。

[1] 何衍庆, 俞金寿. 集散控制系统原理及应用2版[M]. 北京: 化学工业出版社, 2002 (10) : 120 - 125.

[2] 陆德民. 石油化工自动控制设计手册3版[M]. 北京: 化学工业出版社, 2000 (1) : 162 - 297.

[3] 王常力, 罗安. 集散型控制系统选型与应用[M]. 北京: 清华大学出版社, 1996 (11) : 126 - 127.

[4] ARGG装置工艺技术规程修订版[Z]. 大庆: 大庆炼化公司, 1999 (6) : 79 - 87.

[5] ARGG装置自控设备表修订版[Z]. 大庆: 大庆炼化公司, 1999 (4) : 87 - 99.

[6] WOODWORD[Z]. 北京: ITCC Production Introduction, 2001 (11) : 34 - 39.

徐林庆(1966-),男,辽宁本溪人,工程师,本科,现就职于大庆炼化公司机电仪厂,主要研究方向为现场仪表与过程控制系统的维护与维修。