AP1000核电机组低压加热器制造中存在问题及处理措施

2016-11-11孙小石王玉喜

孙小石,王玉喜

(黑龙江省电力科学研究院,哈尔滨 150030)

AP1000核电机组低压加热器制造中存在问题及处理措施

孙小石,王玉喜

(黑龙江省电力科学研究院,哈尔滨 150030)

针对三门核电AP1000机组常规岛低压加热器制造过程中存在的问题,笔者根据核电低压加热器制造图纸及技术文件, 阐述了三门核电一期工程常规岛单台机组低压加热器结构形式,分析了低压加热器制造过程中管板堆焊成型差及变形、管板钻孔超差、穿管同心度不一致和锈蚀产生的原因,提出了相应的处理措施。经过检测验证,三门核电AP1000机组常规岛低压加热器制造采用处理措施后,其制造的管板堆焊成型美观、探伤合格、管板钻孔合格、防锈、穿管中心一致,实现了良好的质量控制。

AP1000;常规岛;低压加热器;处理措施;检验检测

百万等级核电常规岛主要有西门子机组和阿尔斯通机组,为其配置的高压加热器、低压加热器的制造工艺相对成熟[1]。中国目前正处于AP1000的引进-消化-吸收阶段[2],国内几家大型制造厂辅机类产品的设计主要为高压加热器,而AP1000核电常规岛的低压加热器目前正处于设计和转化阶段。本文针对AP1000核电常规岛低压加热器制造过程中出现的管板堆焊成型差、变形及探伤缺陷、管板钻孔超差、换热管穿管同心度不一致、水压试验后锈蚀等现象进行了深入分析,提出了有针对性的处理措施,并依据图纸及技术要求,采用VT目视检查、无损检测和其它有效检验、检测方法进行验证,最终达到了管板堆焊成型美观、探伤合格、管板钻孔合格、穿管中心一致和防锈目的。

1 低压加热器结构形式

三门核电一期工程常规岛单台机组分别设计两列,即A列和B列[3]。单台机组低压加热器(简称低加)共10台,包含凝汽器喉部低加6台和非喉部低加4台。凝汽器喉部低加的6台,包含喉部1号低加3台和喉部2号低加3台;非喉部低加的4台,包含非喉部3号低加2台和非喉部4号低加2台。低压加热器结构主要由壳体、换热管支撑板、挡板、管束、水室、管板、接管、配件等组成[4],如图1所示。

图1 结构形式

2 制造过程中质量问题原因分析

2.1管板堆焊成型差、变形及探伤缺陷

低压加热器管板原材料坯料为SA-516 Gr.70,按图纸要求是在管板的水室一侧需要堆焊两层不锈钢层,底层是EQ309L,外面一层是EQ308L。管板堆焊后,监造人员通过VT目视检查、尺寸检查及PT无损检测发现,堆焊层存在表面成型差、存在焊后变形、PT探伤后有弧坑裂纹、气孔、夹渣等缺陷,如图2所示。

图2 管板带极堆焊

产生这些质量问题原因如下:

1) 带极堆焊机程序问题。在管板水室一侧堆焊中,发现焊完一条焊带后,需要手工填充新焊带。但此时重新启动焊接后,发生停机情况,不能自动继续焊接;换焊带重启后出现了断焊情况。

2) 焊接参数调整不佳。管板本体是碳钢板件,焊带是不锈钢,两者属于异种材质焊接,焊接工艺相对复杂,焊接参数需要不断调整才能优化和完善。不锈钢和基材的两种材料的热膨胀系数相差较大,焊接过程中层间温度控制不当也会造成焊道成型不良、缺陷等情况的发生。

2.2管板钻孔尺寸超差

管板钻孔试验是管板成品件制造的关键,深孔钻床精度要满足图纸及工艺要求。制造厂使用的是意大利制造的数控卧式三轴深孔钻床,在深孔钻床调试初期,加工了2张堆焊、热处理、机加及探伤合格后工艺管板,其机床精度只能满足国内常规火电机组的要求(即孔径公差在0.1 mm左右),无法满足核电管板钻孔0.05 mm的要求,在试验过程中出现管孔内径尺寸超差问题,如图3所示。

图3 管板在深孔钻床上进行试钻

产生管孔尺寸超差原因如下:

1) 深孔钻程序操作问题。深孔钻本身设计为3轴作业模式,操作者对新设备、新程序不熟悉,试验初期都是从单轴试验开始的,而设计要求是使用3轴作业,熟练掌握需要时间和过程。

2) 刀具问题。刀具的材质、硬度、寿命、匹配性等方面直接影响钻孔精度,初期使用的刀具容易出现打刀、孔钻偏,严重会致使刀头断裂,刀具耗损率较大。

3) 深孔钻参数问题。与之前试验件的试钻不同,该试验管板表面存在不锈钢堆焊层,堆焊层硬度和管板母材硬度存在区别,所以钻孔参数需要不断调整,参数调整不良会导致管板钻孔后的孔径、孔桥等参数超差。

2.3换热管穿管同心度不一致

世界首台三代核电项目AP1000 的低压加热器换热管装配工序是低压加热器制造的关键工艺节点,核电低加管系主要有输水段和凝结端两部分,采用支撑板、防冲板焊接结构形式[5],没有常规低加拉杆、定距管结构。这种全焊接的结构形式极易产生焊接变形,使隔板的间距、管孔的同轴度及管架的直线度很难保证[6];管板孔区的偏心结构给管系的装配带来很大难度,最终致使管板、隔板管孔同心度不一致。

2.4总装水压试验后锈蚀

1、2号机组低压加热器在三门核电项目现场开盖检查时发现,在氮气表压力正常的情况下,一部分换热管、水室封头、隔板存在严重锈蚀,水室腔体内部存在少量积水。

产生锈蚀原因如下:

1) 干燥时不充分,U型换热管结构死角有存水。干燥过程要求连续36 h以上,采用火烤管道的方式,没有温度仪表测量热风(是否达到了标准要求250 ℃),热风温度未达标。

2)充氮前抽真空不充分,内部留有残存空气,出现温差而导致结露。充氮前观察真空泵压力表,显示能达到-0.09 MPa左右,但充氮标准中没有要求,所以没有进行记录。

3 质量问题处理措施及结果验证

3.1管板堆焊成型差、变形及探伤缺处理

1) 针对管板堆焊换焊带重启焊机后出现的断焊情况,经厂家检测调试后,管板堆焊过程中焊机运作正常,没有再出现断焊问题。

2) 优化焊接参数,对堆焊工艺重新进行了固化,消除焊接产生的残余应力,同时在焊接前对管板进行了预变形处理,管板堆焊后变形问题得到改善。

3) 焊接人为操作过程存在问题。焊接人员通过持续的堆焊试验操作,熟悉了堆焊机的各种程序和管板堆焊工艺要求,大幅度提高了焊接质量。

4) 渗透探伤。管板堆焊完成后,冷却至室温进行表面着色探伤,未发现裂纹和存在分层。按JB/T4730-2005《承压设备无损检测》第5部分渗透检测中的第7.1条要求[7],试件合格。

5) 堆焊层力学性能检验。JB4708-2000(钢制压力容器焊接工艺评定》规定,对堆焊试件进行4个侧弯试验,经检验无裂纹或其他缺陷。

6) 对堆焊层进行化学成分分析,如表1所示。

表1堆焊层化学分析

Table 1Chemical Analysis of surfacing layer %

w(C)w(Si)w(Mn)w(P)w(S)w(Cr)w(Ni)w(Mo)0.0260.4604.2900.0290.00225.69020.9202.430

7) 管板堆焊结果,按 JB4708-2000《钢制压力容器焊接工艺评定》规定进行各项试验,均达到标准要求,各项试验结果均合格。

3.2 管板钻孔超差问题处理

深孔钻试验参数的优化涉及很多方面,包括操作者的熟练程度、刀具性能、深孔钻床精度、管板材质硬度分布等,这些因素都直接影响成品件质量的好坏。所以通过持续的试验操作、优选刀具和优化钻孔参数,操作者熟练掌握了英赛深孔钻的系统程序,提高了钻孔效率。

经上述处理措施后,按照图纸及技术文件要求,管板钻孔后进行VT目视检查、塞规和内径百分表测量,管孔内径、孔桥尺寸实测数据结果均符合图纸要求。

3.3换热管穿管同心度不一致问题处理

1) 隔板装配。将隔板固定在新体制管架装配工装上,利用定距工装调整隔板间距、隔板水平及垂直方向的尺寸,使用水平仪测量各个隔板在同一水平面上,用准直望远镜调整所有隔板孔在同一直线上,位置合格后将隔板固定。

2) 管架与管板组装。调整管架与管板间距,穿直换热管,查看穿管阻力及管子划伤情况,并使用光学仪器对隔板的垂直度、直线度、同轴度反复测量和调整,控制同心度公差在允许范围内。

3) 穿管。根据低加图纸,穿管力不得超过147 N[8],穿管时使用测力计进行测量,一般在换热器开始进入管板时换热管阻力最大,通过对管板、隔板管孔同心度的反复调试,最终将穿管力控制在80~120 N。

4) 在低加穿管过程中,采用水平测量仪和准直望远镜等仪器,通过VT目视检查方法对隔板、管板同心度进行校准和验证,最终保证了低加穿管同心度一致。

3.4总装水压试验后锈蚀处理

1) 依据低加图纸及技术文件,对低加水压后的干燥、充氮前的抽真空等工艺规程进行细化和完善。

2) 在低加质量计划加入充氮前的抽真空及充氮工序[9],由监造人员、检查员和操作者共同监督、控制和实施,避免锈蚀的产生。

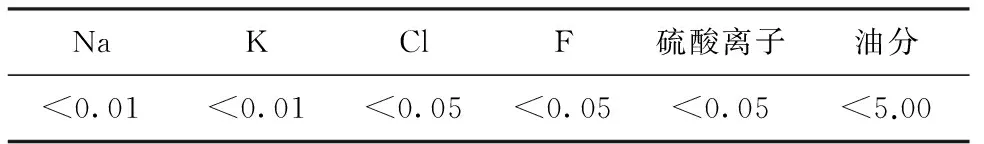

3) 根据图纸及技术文件要求,首先对低加水压试验后内壁及管板等部位进行擦拭试验,经化学分析和油份检测结果合格,如表2所示。然后,采用VT目视检查、内窥镜检查等方法,解决低加锈蚀问题。

表2擦拭试验化学分析结果

Table 2Wipe test results of chemical analyses mg/m2

NaKClF硫酸离子油分<0.01<0.01<0.05<0.05<0.05<5.00

4 结 论

1) 通过对AP1000核电常规岛低压加热器管板焊前预校形处理、VT目视检查、尺寸检查、PT无损检测、性能试验、化学分析方法进行检查和验证,解决了管板堆焊成型差、变形及探伤缺陷问题。

2) 按照图纸及技术文件要求进行钻孔参数调整,在管板钻孔后通过VT目视检查、塞规和内径百分表测量,管孔内径、孔桥尺寸实测数据结果符合图纸要求,解决了低压加热器管板钻孔尺寸超差问题。

3) 通过采用水平测量仪和准直望远镜等仪器、VT目视检查方法对隔板、管板同心度进行校准和验证,保证了低加穿管同心度一致,解决了低压加热器换热管穿管同心度不一致问题。

4) 在低加水压试验后,采用VT目视检查、内窥镜检查方法进行检查,同时进行擦拭试验,其结果经化学分析和油份检测验证合格,解决了低压加热器水压试验后锈蚀问题。

[1] 周一工,任一峰,陈建生. 1000 MW核电常规岛高低压加热器配置特点[J]. 江西核科技, 2013, 13(3):161-163.

ZHOU Yigong, REN Yifeng, CHEN Jiansheng. Characteristics of 1000 MW nuclear power conventional island high/low pressure heater configuration[J]. Jiangxi Nuclear Science and Technology, 2013, 13(3):161-163.

[2] 张志鹏,董慧,国金莲. 核电机组低压加热器设计[J]. 锅炉制造, 2011, 18(6):44-46.

ZHANG Zhiping, DONG Hui, GUO Jinlian. Design of nuclear power unit low pressure heater[J]. Boiler Manufacturing, 2011, 18(6):44-46.

[3] 顾军. AP1000核电厂系统与设备[M]. 北京:原子能出版社, 2010.GU Jun. AP1000 nuclear power plant system and equipments[M]. Beijing: Atomic Energy, 2010.

[4] 董自谦, 潘文婷. 三代核电常规岛设备制造质量控制[J]. 锅炉制造, 2013, 20(5):58-60.

DONG Ziqian, PAN Wenting. Manufacture quality control of the third generation nuclear conventional island equipment[J]. Boiler Manufacturing, 2013, 20(5):58-60.

[5] 卢波.加热器穿管工艺系统研究[J].机械工程师, 2011, 27(7):66-67.

LU Bo. Research on pipe lining system for heaters [J]. Mechanical Engineering, 2011, 27(7):66-67.

[6] 王立昆, 王新红, 刘银. AP1000核电机组高压加热器制造技术[J]. 压力容器, 2014, 31(5):75-78.

WANG Likun, WANG Xinhong, LIU Yin. Manufacturing technology of AP1000 nuclear high pressure heater [J]. Pressure Vessel Technology, 2014, 31(5):75-78.

[7] 黄荣杰, 杨朝瑞. 管板堆焊开裂的成因分析及处理措施[J]. 压力容器, 2012, 29(5):66-80.

HUANG Rongjie, YANG Chaorui. Analysis on crack cause and treatment measure of tube sheet surfacing layer[J]. Pressure Vessel Technology, 2012, 29(5):66-80.

[8] 唐卉.AP1000 核电机组高压加热器技术特点[J].电站辅机,2012,33(4): 4-7.

TANG Hui. Technical features of high pressure feedwater heater for AP1000 nuclear power unit [J]. Power Station Auxiliary Equipment, 2012,33(4): 4-7.

[9] 毛大兴,李平瑾. 加氢反应器监造过程中的质量控制[J]. 压力容器, 2005, 22(3):22-25.

MAO Daxing, LI Pingjin. Quality control in supervising the manufacture of hydrogenated reactor[J]. Pressure Vessel Technology, 2005, 22(3):22-25.

(责任编辑侯世春)

Problems in the manufacture of AP1000 nuclear power unit low pressure heater and the treatments

SUN Xiaoshi, WANG Yuxi

(Heilongjiang Electric Power Research Institute, Harbin 150030, China)

Aiming at the problems found in the manufacture of AP1000 unit conventional island low pressure heater in Sanmen Nuclear Power Station, the author expounded the structure of the low pressure heater of the conventional island single unit in the first phase project of Sanmen Nuclear Power Station, according to the manufacturing drawing and technical documents of nuclear power low pressure heater, analyzed the reason for the problems of tube plate surfacing appearance, deformation, drilling, pipe lining concentricity and corrosion during the manufacture, and proposed the treatments. Through the inspection and detection, it is proved that the proposed treatments solve the problems, realizing the good quality control.

AP1000; conventional island; low pressure heater; treatment; inspection and detection

2016-01-18;

2016-03-18。

孙小石(1983—), 男, 工程师, 主要从事火电和核电汽轮机主辅机及压力容器无损检测和设备监造工作。

TK266

A

2095-6843(2016)04-0367-04