新型环流预汽提组合旋流快分系统气相流动的试验研究*

2016-11-11张智亮,鄂承林,卢春喜

新型环流预汽提组合旋流快分系统气相流动的试验研究*

随着催化裂化原料油掺渣比的日益增大和油质的变劣、变重,使焦炭产率和干气产率增加,轻油收率降低,同时分馏系统和反应系统还会出现严重的结焦现象。催化裂化装置的核心技术在于提升管反应技术。在很长一段时间内,国内外石油炼制工业的提升管出口气固快分系统都只重视提高催化剂与油气的一次分离效率,而对沉降器内油气的返混问题没有给予足够的重视,使得反应后油气平均停留时间长达 10~20 s[1],这不仅会对油气产品的分布造成较大的影响,而且还会使沉降器内出现严重结焦的现象,尤其是在掺渣比较大的情况下,不利于催化裂化装置的长周期安全运行[2-3];因此, 在提升管出口实行气固快速分离、油气快速引出和油气快速汽提显得尤为重要。

目前,应用的超短快分系统(SVQS)预汽提结构是由错流盘环形挡板和带有隔流筒的旋流快分头所组成,这种组合结构存在空间利用率不高、检修难度大、汽提效率不高以及部分区域存在流化死区等缺陷,因此,在SVQS基础上耦合环流预汽提,提出了一种新型的环流预汽提组合旋流快分系统(CSVQS)。目前,国内外还鲜有将环流汽提器与基于离心、惯性协同分离机理的快分系统相互耦合的先例。

快分系统的分离性能直接受到气固流动状况的影响,但是气固流动相当复杂,所以,对于含有气体的两相流动研究而言,通常都是基于气体的单相流动着手进行分析。本文对新型CSVQS内部气相流场进行了测试,以便能够对气体的流动规律和机理有一个比较全面的认识,从而拓宽其研究与应用范围,以期为工业应用奠定理论基础。

1 试验装置与试验方法

1.1 试验装置

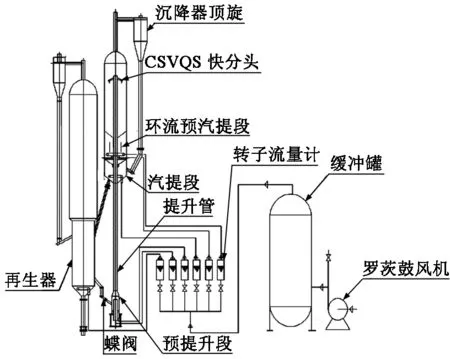

试验装置如图1 所示。从罗茨鼓风机出来的空气经过缓冲罐后,由转子流量计分配后共6路进入试验装置:第1路作为提升管的提升风进入提升管底部;第2路作为预提升段的流化风进入预提升段底部;第3路为汽提段汽提气体,催化剂颗粒在此经过汽提后进入再生器;第4路作为环流预汽提器内环的汽提气体进入导流筒区底部;第5路作为环流预汽提器外环的汽提气体进入环隙区底部;第6路作为再生器的流化风进入再生器底部。

图1 试验装置图

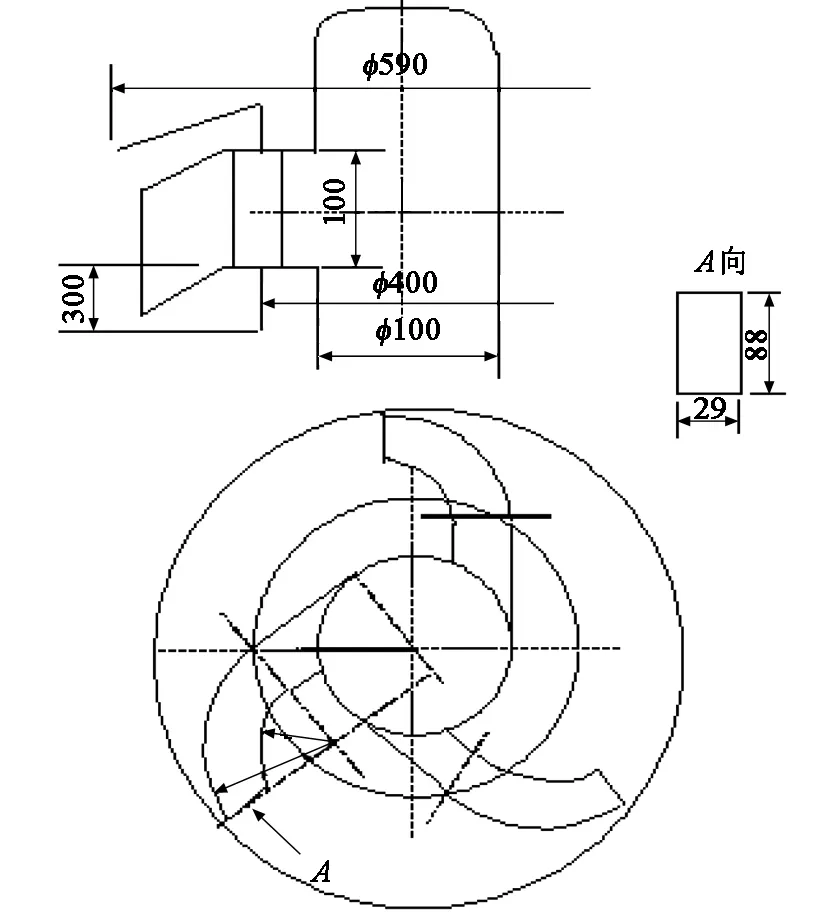

为便于观察,封闭罩由有机玻璃制成,尺寸为φ600 mm(内径) ×7 000 mm;旋流头由碳钢制成,喷出口结构参数S值(S为封闭罩内环形空间面积与旋流头喷出口总面积之比)分别为36、24和15;提升管由碳钢制成,外径为108 mm;通过改变提升管的进气量来得到试验设定的6种不同的旋流头喷出口喷出速度Vp,分别为8、10、12、14、16和18 m/s。CSVQS快分头尺寸如图2所示。

图2 CSVQS快分头尺寸

本试验利用Fxc-Ⅱ/32型多点压力巡检仪测定旋流快分器压降,该测量仪器具有精度高、检测速度快、路数多和自动化程度高等特点。

1.2 试验方法

采用五孔球探针对床层内的气相流场进行测定,快分头上方布置截面A,下料板下方布置截面F,在快分头和下料板之间均匀布置4个截面B、C、D和E,其轴向距离为1 000 mm,共计6个截面。试验选取封闭罩0°、60°截面方向上的测点进行流场测试。为了便于测量和调节,每一截面上第1个测点距封闭罩内壁25 mm,其后每25 mm前进1个点。

2 试验结果及讨论

2.1 切向速度

2.1.1 不同喷出速度和结构的切向速度

旋流快分器内切向速度在3个速度分量中数值最大,是使颗粒获得离心力的动力。含有催化剂颗粒的气体由旋流头喷出口喷出后作旋转运动,催化剂颗粒在离心力的作用下从气流中分离出来向封闭罩边壁运动,同时在轴向速度的作用下进入下旋区。因而切向速度在气固分离过程中起主导作用,增加切向速度可以提高颗粒的离心力,有益于分离。

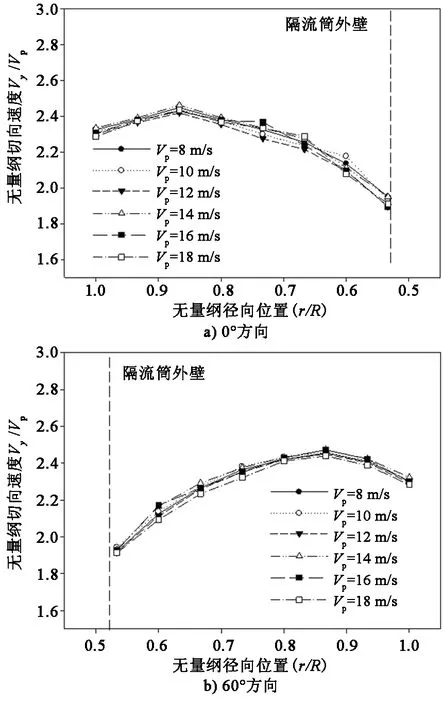

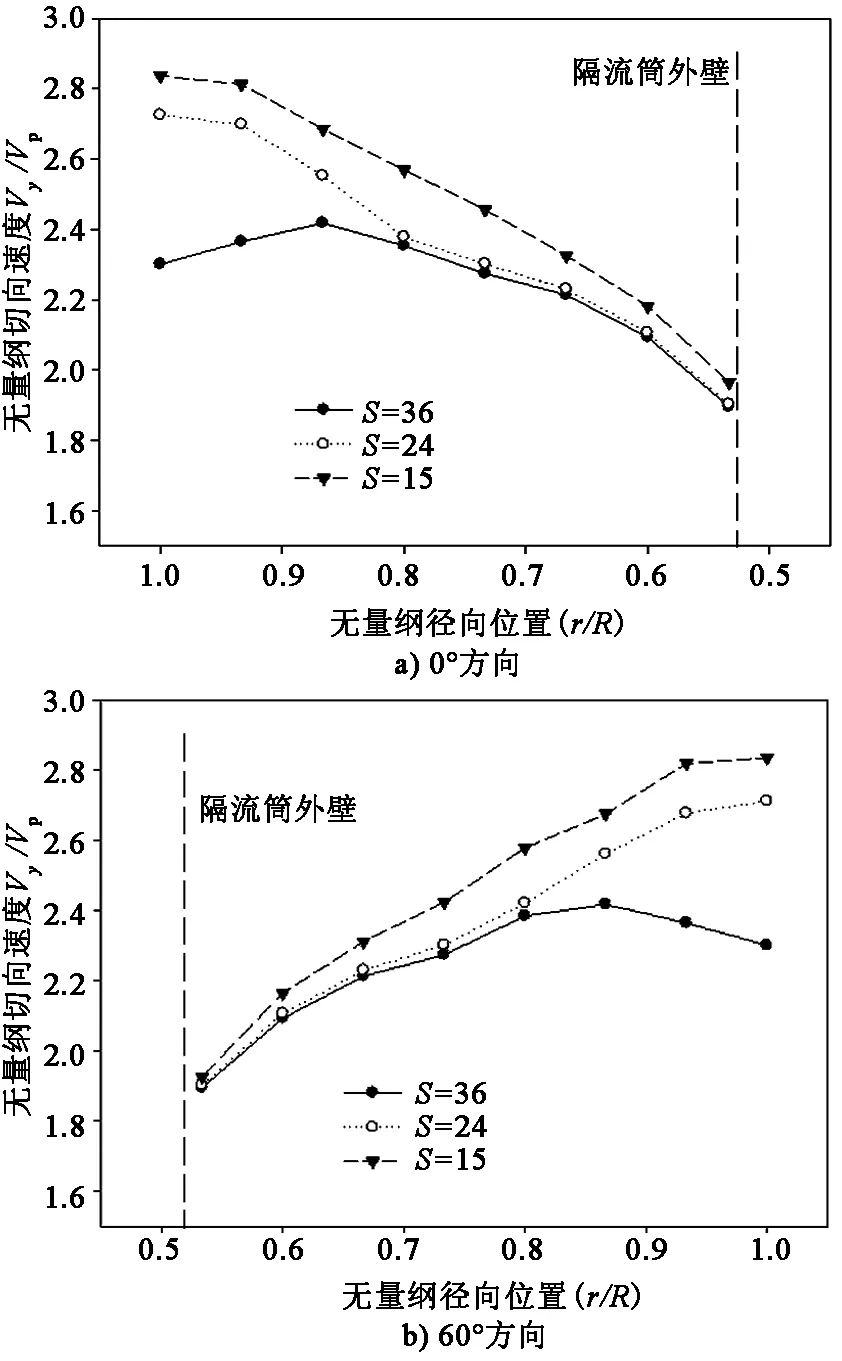

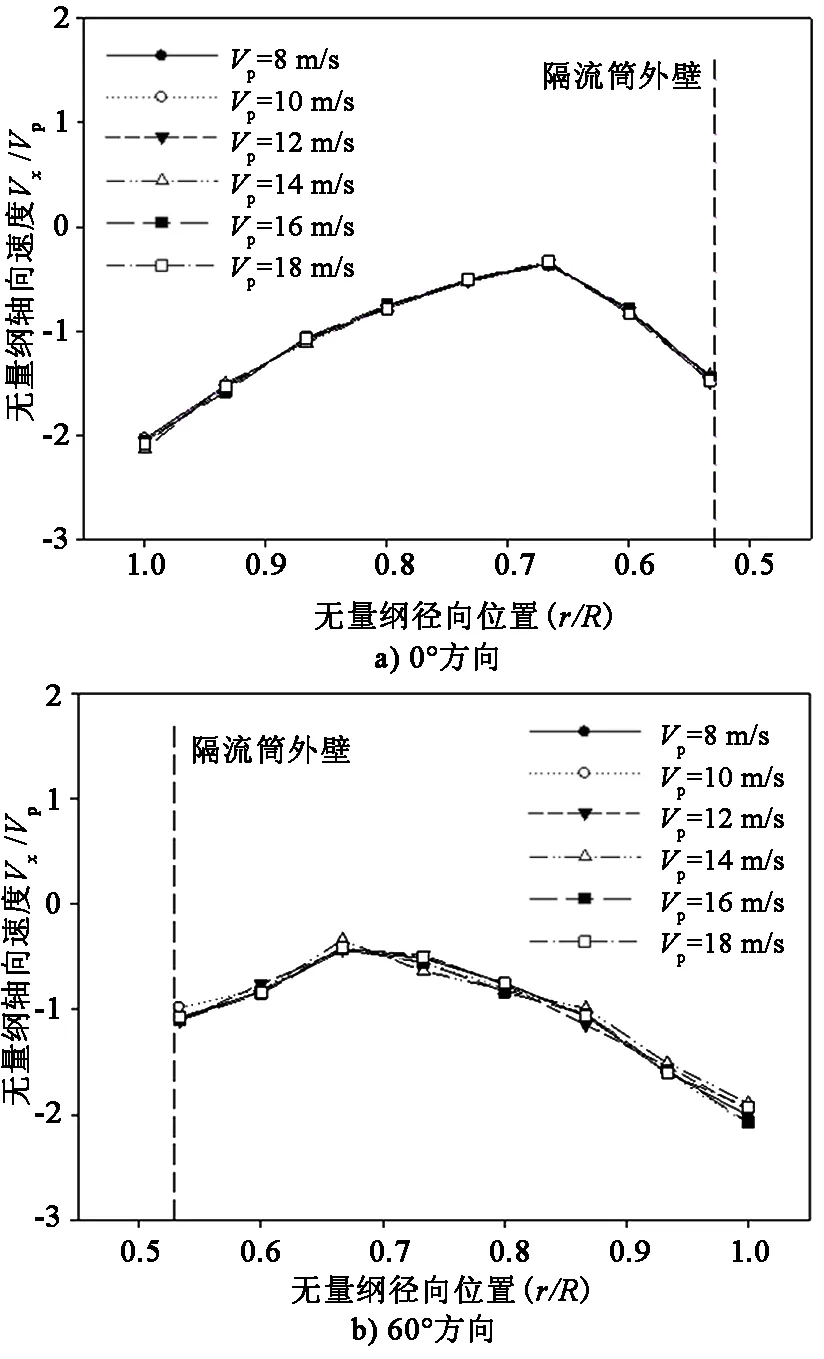

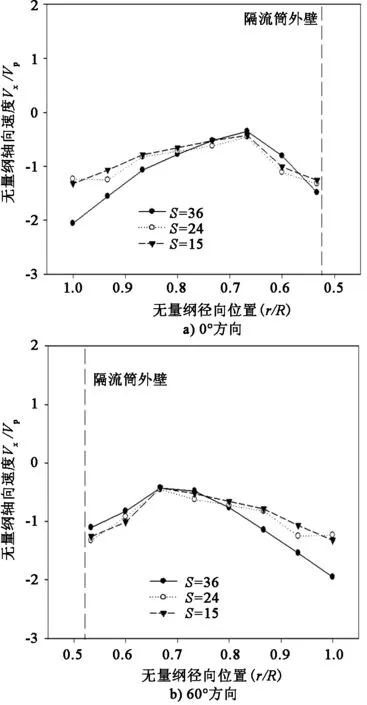

以A截面为例,同一尺寸的旋流头结构在不同的旋流头喷出口喷出速度下无量纲切向速度重合,并且受截面的圆周方位角的影响很小(见图3);同一旋流头喷出口喷出速度下不同尺寸旋流头结构的无量纲切向速度分布曲线在不同截面上的相似性都较好,并且受截面的圆周方位角的影响很小(见图4),这说明切向速度的轴对称性较好。

由图4可以看出,在整个分离空间内,内、外旋流的分界点即最大切向速度点受截面的圆周方位角及旋流头的结构尺寸S的影响很小,只是沿轴向向下,向中心有所偏移。在旋流头喷出口附近,当S=15时,无量纲切向速度的最大值约为2.836 5,折算为0.189 1S;当S=24时,无量纲切向速度的最大值约为2.712 5,折算为0.113 0S;当S=36时,无量纲切向速度的最大值约为2.418 2,折算为0.067 2S。这充分说明S值越大,无量纲切向速度的最大值与S值的相差越大,所获得的离心力场的回报并不理想。由图4还可以看出,3种S值的旋流快分结构的切向速度的最大值沿轴向的变化曲线基本平行,说明切向速度的最大值下降幅度受S值影响较小。

图3 A截面在不同的旋流头喷出口喷出速度下 无量纲切向速度(S=15)

图4 A截面在不同尺寸旋流头结构下 无量纲切向速度(Vp=18 m/s)

2.1.2 不同区段的切向速度

为便于对其速度分布进行比较说明,把CSVQS旋流快分器分离段再细分为2个区段:第一区段包括由旋流头底边至隔流筒底部的带隔流筒区(A、B和C截面);第二区段为隔流筒底部至挡板的无隔流筒区(D、E和F截面)。各截面的切向速度分为内旋流和外旋流,外旋流为准自由涡,内旋流为准强制涡。

1)第一区段。CSVQS旋流快分器内切向速度由隔流筒外壁向外由小变大,达到最大值后又逐渐减小,但减小程度很小。本试验C截面在整个装置中的相对位置与孙凤侠SVQS快分试验中截面3的相对位置类似,比较二者的切向速度(均取VP=18 m/s)可以看出,在上部带隔流筒区内,二者切向速度分布形态相似,但本试验的切向速度明显更低一些,这说明CSVQS更有利于提高分离效率。

2)第二区段。CSVQS旋流快分器内切向速度由提升管外壁向外由小变大,达到最大值后又逐渐减小,减小程度要远大于第一区段。外旋流区较宽,内旋流区较窄,尤其是在D截面体现得尤为突出,与旋风分离器内切向速度的变化规律和内外旋流区分布相似。本试验D截面在整个装置中的相对位置与孙凤侠SVQS快分试验中截面5的相对位置类似,比较二者的切向速度(均取VP=18 m/s)可以看出,在下部无隔流筒区内,二者切向速度分布形态相似,但是SVQS的外旋流区范围略小于本试验,这说明CSVQS更有利于气体与颗粒的分离,可有效地避免颗粒的再夹带。

2.1.3 试验值与计算值的相对误差

经过分段多元回归分析大量的试验数据,可以得出无量纲切向速度公式:

其试验值与计算值之间的相对误差分别控制在±6%和±7%以内。

其试验值与计算值之间的相对误差均控制在±10%以内。

其试验值与计算值之间的相对误差控制在±5%以内。

其试验值与计算值之间的相对误差分别控制在±7%和±10%以内。对于外旋流,系数co和旋流速度指数no分别为:

其试验值与计算值之间的相对误差均控制在±10%以内。

内、外旋流分界点半径为:

其试验值与计算值之间的相对误差控制在±4%以内。

2.2 轴向速度

2.2.1 不同喷出速度和结构的轴向速度

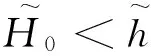

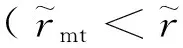

以A截面为例,同一尺寸的旋流头结构下,在不同的旋流头喷出口喷出速度无量纲轴向速度重合;并且受截面的圆周方位角的影响很小(见图5);同一旋流头喷出口喷出速度下,不同尺寸的旋流头结构的无量纲轴向速度分布曲线在不同截面上的相似性都较好,并且受截面的圆周方位角的影响很小(见图6),这说明轴向速度的轴对称性较好。

由图6可以看出,在整个分离空间内,上行流与下行流的分界点在整个区间内有所不同,但变化不大,受截面的圆周方位角及旋流头的结构尺寸S的影响很小,只是沿轴向向下,向中心有所偏移。轴向速度在整个分离空间内的分布可分为外侧的下行流区和内侧的上行流区。上行流区与下行流区的分界点在整个区间内有所不同,但变化不大,且受截面的圆周方位角影响很小,只是沿轴向向下略有内移。

图5 A截面在不同的旋流头喷出口喷出 速度下无量纲轴向速度(S=15)

图6 A截面在不同尺寸旋流头结构下 无量纲轴向速度(Vp=18 m/s)

1)第一区段。将本试验C截面的轴向速度与孙凤侠试验所得的截面3轴向速度分布进行比较(均取VP=18 m/s),结果表明,二者轴向速度分布形态相似,轴向速度全部变为下行流(即轴向速度均为负数),从而可消除该段内颗粒由旋流头喷出口喷出不久就直接进入上行流区域的弊病,更有利于提高分离效率。

2)第二区段。CSVQS旋流快分器内的轴向速度同时出现下行流区和上行流区,但是下行流区所占比例较大,靠近提升管处的向上轴向速度最大,且D截面的最大向上轴向速度要略大于E截面和F截面,对分离尚有一定的不利作用,所以还有改进的潜力。将本试验D截面的轴向速度与孙凤侠试验[4]所得的截面5轴向速度分布进行比较(均取VP=18 m/s),结果表明,在下部无隔流筒区内,二者轴向速度分布形态相似,但CSVQS上行流区轴向速度变化幅度要明显更低。众所周知,若上行流区的轴向速度值增大的幅度过大,特别是在隔流筒的底部附近区域出现显著的变化,那么是明显不利于分离,由此可见,CSVQS的分离效果要明显优于SVQS。

2.2.2 试验值与计算值的相对误差

轴向速度分布较为复杂,经过分段多项式分析大量的试验数据,可以得出无量纲轴向速度公式为:

式中,a,b,c分别为系数。

其试验值与计算值之间的相对误差均控制在±10%以内。

上、下行流分界点半径为:

其试验值与计算值之间的相对误差控制在±10%以内。

其试验值与计算值之间的相对误差分别控制在±9%、±8%和±10%以内。对于下行流区,系数分别为:

其试验值与计算值之间的相对误差分别控制在±10%、±9%和±10%以内。

上、下行流分界点半径为:

其试验值与计算值之间的相对误差控制在±5%以内。

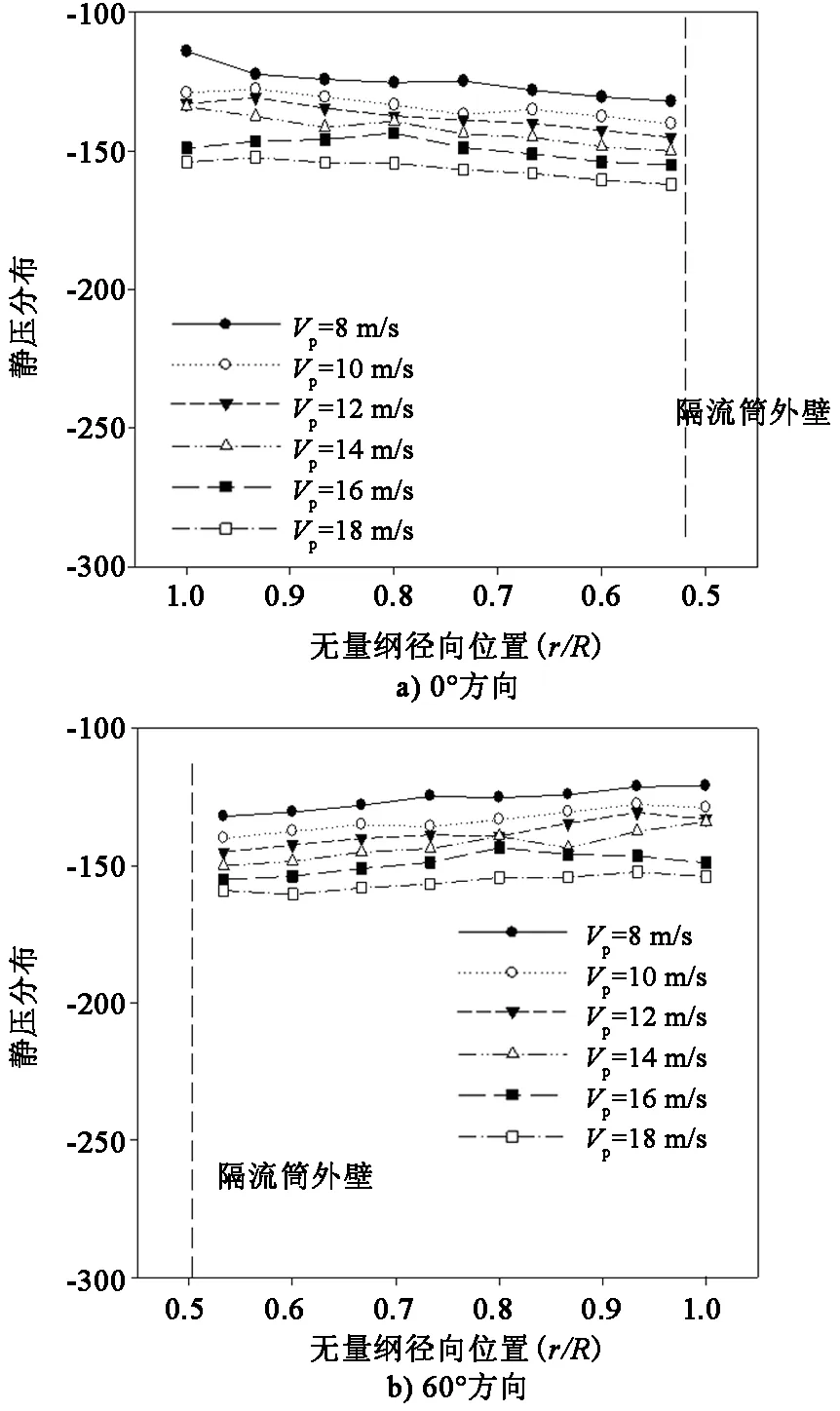

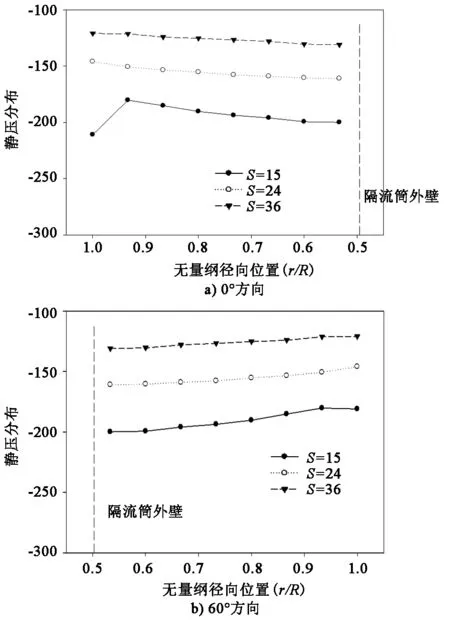

2.3 静压分布

2.3.1 不同喷出速度和结构的静压分布

试验采用负压操作,表压均为负压。静压沿径向由于旋转流的作用,由外向内逐渐降低,提升管外壁处最低。以A截面为例,同一结构尺寸的旋流快分器内的静压在不同的旋流头喷出口喷出速度下在不同的截面上分布曲线相同,并且在整个分离空间内沿轴向变化不大(见图7);同一速度下不同尺寸的旋流头结构静压分布曲线在整个分离空间内形状相似,而且受旋流头的结构尺寸S和截面的径向位置的影响很小(见图8),这说明静压分布的轴对称性也较好。

2.3.2 试验值与计算值的相对误差

由试验数据回归得静压分布规律方程为:

式中,ps为压力;ap,bp分别为系数。

其试验值与计算值之间的相对误差分别控制在±7%和±3%以内。

图7 A截面在不同的旋流头喷出口喷出速度下 无量纲静压分布比较(S=15)

图8 A截面在不同尺寸旋流头结构下无量 纲静压分布比较(Vp=18 m/s)

其试验值与计算值之间的相对误差分别控制在±5%和±2%以内。

3 结语

综上所述,可以得到如下结论。

1)新型CSVQS封闭罩内的流场为轴对称三维流场。与SVQS相比,更有利于气体与颗粒的分离,可有效避免颗粒的再夹带。

2)CSVQS封闭罩内的静压分布均匀,变化平稳。

3)汽提气的引入对CSVQS旋流快分器内的流场影响较小,切向速度和轴向速度值基本不变。内、外旋流的分界点随着汽提气量的增大保持不变。汽提气的吹入使上行轴向速度略有增大,上、下行流的分界点的径向位置保持不变。静压的分布形态不受汽提气的影响,只是数值大小随汽提气量的增大而稍有增大。

4)对CSVQS封闭罩内流场的分析及回归公式,可供CSVQS结构优化和工程设计参考。

[1] Zhao F W. Catapult-style gsa-solid separator application on FCCU [J]. Petroleum Processing and Petrochemicals, 1986,29 (2): 1-5.

[2] Lu C X,Cai Z,Shi M X. Experimental study and industry application of a new vortex quick separation system at FCCU riser outlet[J].Acta Petrolei Sinica(Petroleum Processing Section),2004,20(3):24-29.

[3] Chinese FCCU Co-opretion. 30 Years of Chinese FCCU [M]. Bejing: China Petrochemical Press, 1995.

[4] Quinn G P, Silverman M A. FCC reactor product-catalyst separation ten years of commercial experience with closed cyclones [R]. NPRA Meeting, 1995, AM-95-37.

责任编辑 马彤

张智亮1,2,鄂承林1,卢春喜1

(1.中国石油大学(北京)重质油国家重点实验室,北京 102249;2.西南石油大学 机电工程学院,四川 成都 610500)

提出了一种新型的环流预汽提组合旋流快分系统(CSVQS),采用五孔球探针对CSVQS内的气相流场进行测定,并利用Fxc-Ⅱ/32型多点压力巡检仪测定压降。测试结果表明,CSVQS封闭罩内的流场为轴对称三维流场。与原来的超短快分系统(SVQS)相比, CSVQS更有利于气体与颗粒的分离,有效避免了颗粒的再夹带。CSVQS封闭罩内的静压分布均匀,变化平稳。基于试验结果,建立了CSVQS封闭罩内的气流速度分布的回归公式,可供CSVQS结构优化和工程设计参考,以期为工业应用奠定理论基础。

环流预汽提;快分系统;CSVQS;气相流场;试验

Experimental Study of Gas Flow Field in Fast Subsystem with a Circulation of Pre-stripping

ZHANG Zhiliang1,2, E Chenglin1, LU Chunxi1

(1.State Key Laboratory of Heavy Oil Processing, China University of Petroleum (Beijing), Beijing 102249, China;

2.College of Mechanical and Electrical Engineering, Southwest Petroleum University, Chengdu 610500, China)

Present a new combined system of circulation pre-stripper and vortex quick separator, using the five-hole scout to measure the gas phase flow field in CSVQS system, and using Fxc-Ⅱ/32-type multi-point inspection to measure the pressure drop. The test results show that: the flow field in a closed enclosure of CVQS is a three-dimensional flow field with axial symmetry. Compared to the SVQS system, it is more conducive to the separation of gas and particles, and effectively avoid the re-entrainment of particle. The static pressure distribution in CSVQS enclosure is uniform and the change smoothly. Based on the experimental results, it establishes a regression formula CSVQS air velocity distribution within the enclosure for CSVQS structural optimization and engineering design, and lay the theoretical foundation for industrial application.

circulation pre-stripping, fast subsystems, CSVQS, gas flow field, experiment

张智亮(1984-),男,博士研究生,主要从事动力工程及工程热物理等方面的研究。

2016-04-06

* 国家重点基础研究发展规划(973)基金资助项目(2012CB215004)

TE 966

A