基于有限元法的锅炉给水泵转子系统分析

2016-11-11程道俊,代珣,张江涛

基于有限元法的锅炉给水泵转子系统分析

对于锅炉给水泵而言,保持转子部件的轴偏心值在安全范围以内是保证整个给水泵机组运行可靠性和使用寿命的重要前提[1]。对于泵的转子系统而言,随着转速的增加,轴沿着径向方向的振幅会不断增加,甚至会造成整泵出现共振现象,这时保证泵的临界转速大于转子最高转速的25%非常有必要。通常是通过增加轴径来提高轴的刚度,这种方法虽然有一定的可行性;但这样增加了转子部件的质量,在泵运行中增加了电动机的负荷,从而增加了给水泵的成本。

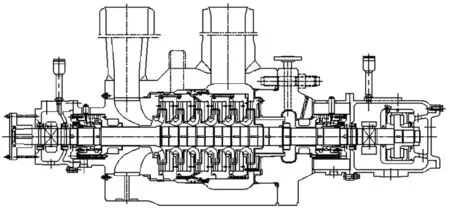

本研究以某型高温高压锅炉给水泵(见图1)为对象。整泵以径向滑动轴承支承,这样的长轴在高速运行中径向振幅一旦过大,就会导致轴抱死,在停机过程中,叶轮在径向上与径向导叶发生干涉,将直接导致导叶损坏。这种情况对泵组的安全运行极其不利[2]。

本文运用ANSYS软件中的Workbench,以及APDL组件,通过数值计算的方法,在保证准确原则的前提下简化模型,计算转子系统的应力应变,以及干态和湿态下转子系统的临界转速,可为类似给水泵产品转子系统的研究提供参考。

图1 某型给水泵装配图

1 给水泵临界转速计算方法[3]

根据经验总结,泵的临界转速的近似公式为:

式中,g为重力加速度;C为考虑到支承的方式、负荷以及考虑其他因素的修正系数;E为轴的弹性模量;I为轴断面的平均惯性矩;M为转子部件的总质量;L为轴承的间距。

上述经验公式适用于多级泵的临界转速的计算,假定轴上的叶轮质量分布均匀,级数越多,计算越准确,但不适用于填料函密封的泵。

对于多级泵而言,若级数过多,用邓克莱公式更加准确,即:

式中,nc为转子部件总的临界转速;n0为轴的临界转速;ni为第i级集中载荷作用下的轴的临界转速。根据经验,采用这种方法计算出的临界转速与真实值相差2%~10%,因此,在运用此公式时应考虑到这些偏差。

2 数值计算方法

2.1 设计参数

某型给水泵6级叶轮,选择叶轮导叶结构,导叶外部有泵壳,泵壳外部有大筒体。给水泵为卧式运行,主要设计参数为:运行温度170 ℃,流量Q=630 t/h,出口压力P出=25.3 MPa,总扬程H=2 670 m,转速n=5 700 r/min,比转数ns=82.8。

2.2 计算区域

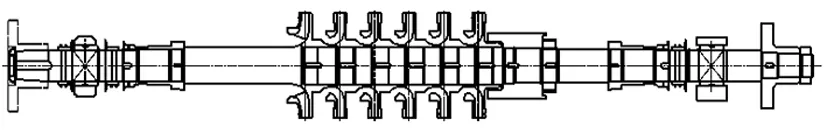

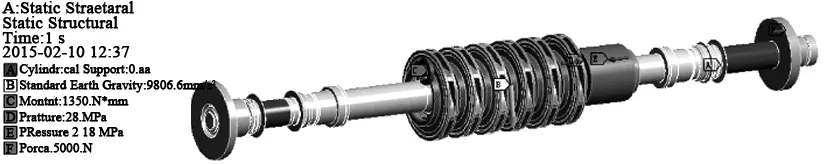

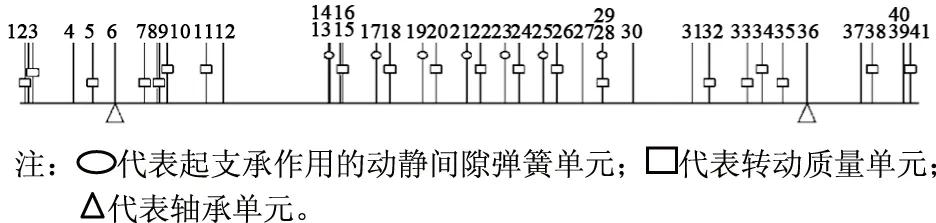

数值计算通常只考虑计算区域,因此,除计算区域的转子部件外,泵壳级大筒体等部件在计算中全部省略。其装配示意图如图2所示,其三维模型装配图如图3所示。

图2 转子系统装配示意图

图3 转子系统三维模型装配图

图4 转子系统的荷载约束

图5 转子系统物理模型示意图

某型转子系统的载荷约束如图4所示,物理模型示意图如图5所示,它由主轴、6级叶轮、平衡鼓、推力盘、锁紧螺母、密封轴套以及油封组件、半联轴器和轴承等组成。

2.3 数值方法

采用Workbench平台下的静力学计算模块,计算转子系统在静止状态下受重力作用的应力应变,对模型的网格采用了sweep和自由相结合的方法[4],单元数目为837 560,节点数为1 330 740,网格大小为5 mm划分网格。APDL组件通过数值计算求解FK4E39型给水泵转子部件临界转速和模态振型,利用BEAM188单元模拟转轴,MASS21单元模拟刚性转盘,COMBIN14单元模拟滑动轴承;模型的材料参数:弹性模量为2.1×1011Pa,泊松比为0.3,密度为7 800 kg/m3。求解时不考虑轴承-转子系统的剪切和扭转影响,约束模型的轴向平动和转动位移,考虑陀螺效应[5]。

3 模拟特性分析

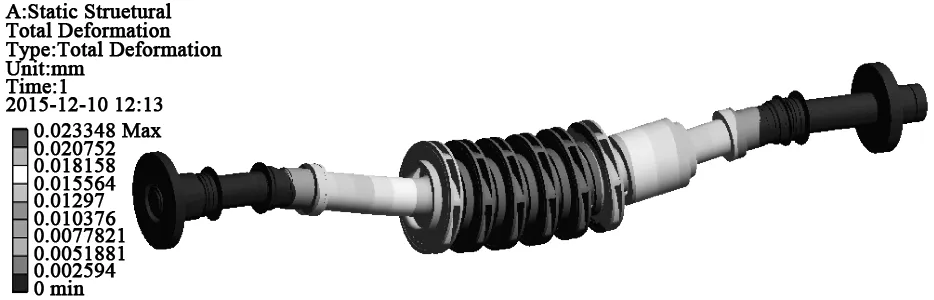

通过仿真分析,转子系统自重下的应变云图和应力云图分别如图6和图7所示。通过图6和图7可知,转子系统在重力状态下的最大应变为0.023 mm,发生在第2级与第5级叶轮处;最大应力约为9 MPa。装配时,应采取一定的措施避免因自重而产生不合理的应变值。

图6 转子系统自重下的应变云图

图7 转子系统自重下的应力云图

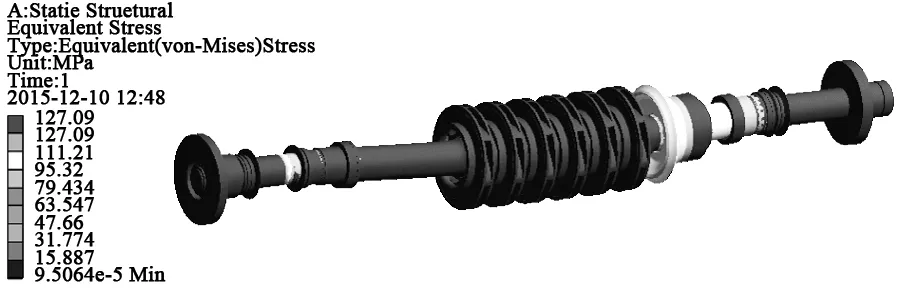

转子系统1.1VWO工况下的应力云图和应变云图分别如图8和图9所示。通过图8和图9可知,转子系统1.1VWO工况下主轴的应变为0.012~0.108 mm,主轴的最大应力发生在平衡鼓上,最大应力为127 MPa,安全系数约为6。

图8 转子系统1.1VWO工况下的应力云图

图9 转子系统1.1VWO工况下的应变云图

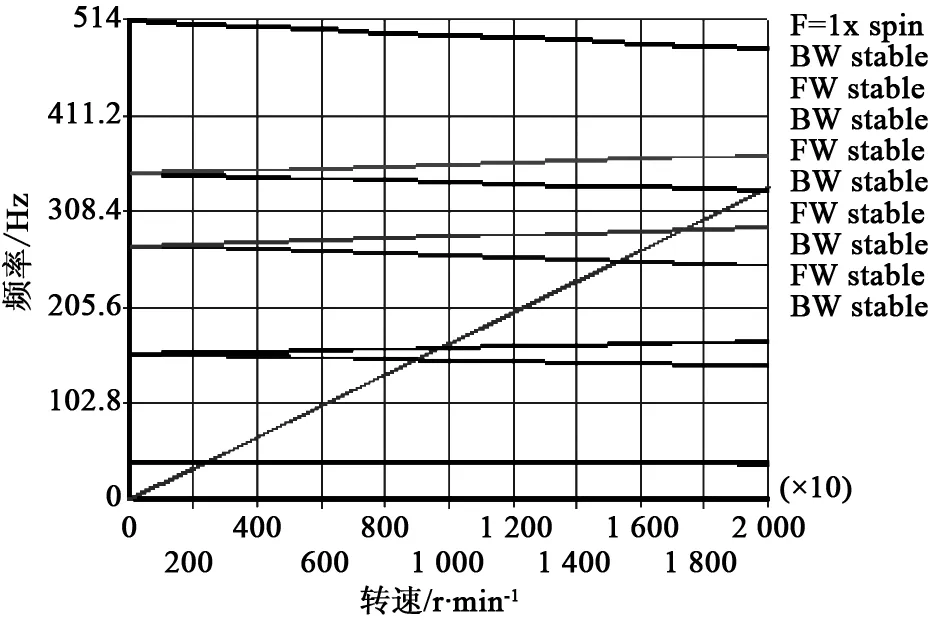

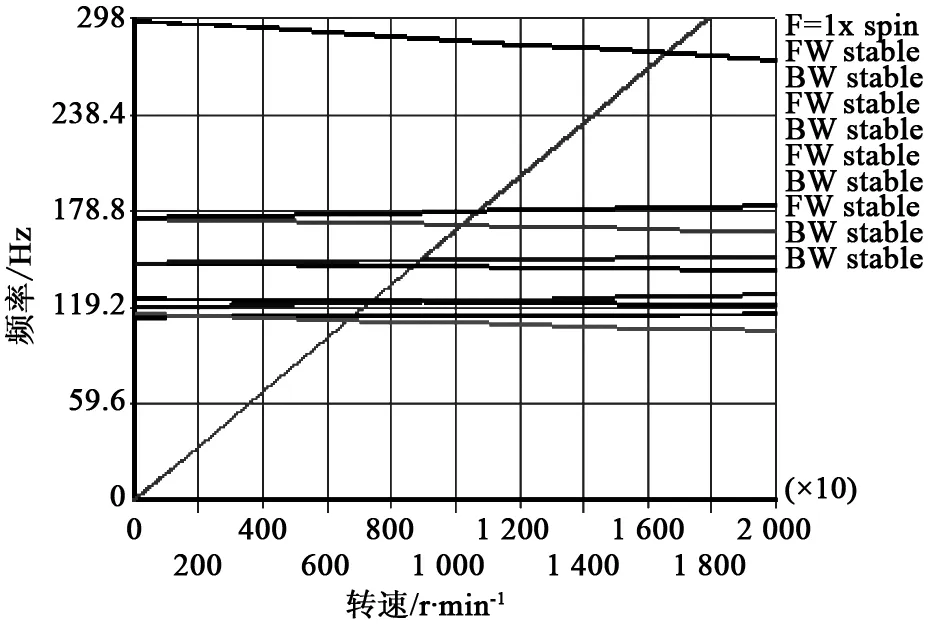

通过数值计算可得,给水泵转子部件在空气中仅有刚性支承而无油膜产生时,即是干态下,轴承支承刚度为2×1012N/mm时,计算出坎贝尔图如图10所示。给水泵在高速旋转且处于浸液状态(湿态)下,运用弹簧简化单元加载到轴承和各个密封口环的位置的方法得到各处轴承的设置参数,计算出的坎贝尔图如图11所示。

图10 转子系统(干态)坎贝尔图

图11 转子系统(湿态)坎贝尔图

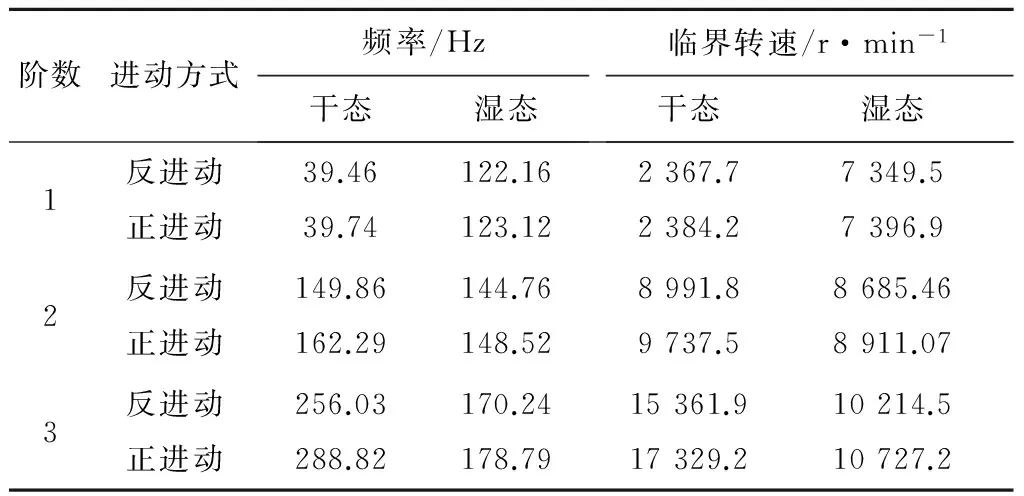

从图10和图11可以看出,交点位置为每阶固有频率,通过固有频率和临界转速的关系可以计算出临界转速。转子系统固有频率及临界转速见表1。

表1 转子系统固有频率及临界转速

从表1中可以看出,干态下的第1临界转速明显不符合真实运行状况;湿态下的临界转速较低,因为计算时考虑了水动力的抬轴作用,计算结果更加符合实际情况,转子系统运行时的临界转速在安全范围内,即远大于运行转速5 500 r/min的125%[6]。

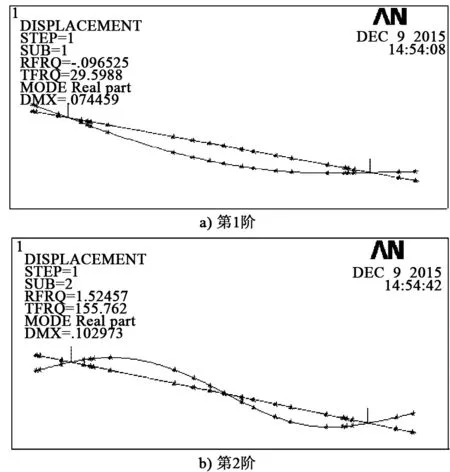

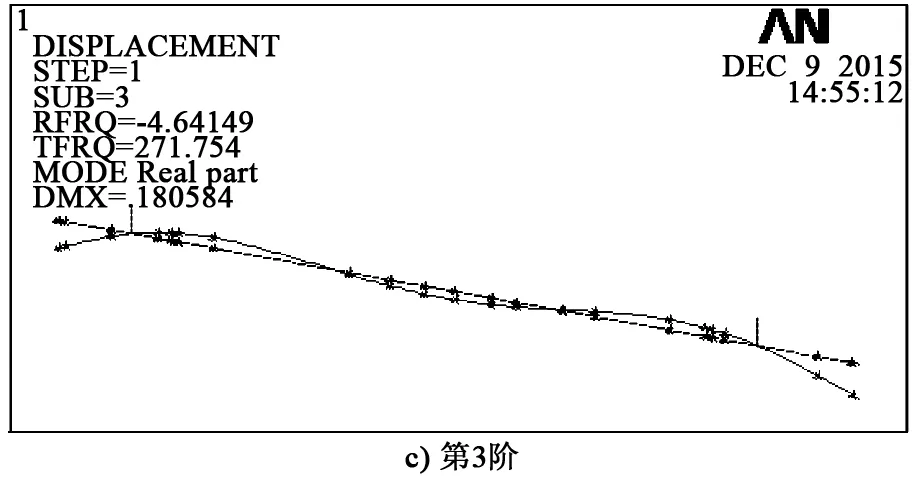

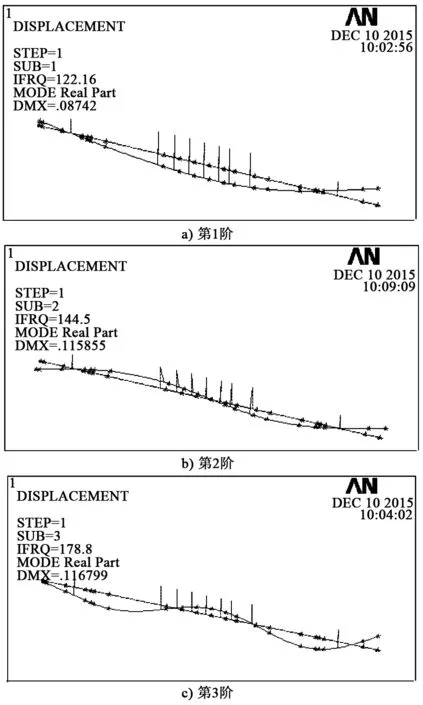

通过数值计算可得,给水泵转子部件在空气中仅有刚性支承而无油膜产生时,即干态时的前3阶模态振型图如图12所示,得到给水泵在高速旋转且处于浸液状态下,即湿态下的前3阶模态振型图如图13所示。

图12 转子系统(干态)前3阶模态振型

图13 转子系统(湿态)前3阶模态振型

从图12和图13中可以看出,干态下第1阶振型图轴的最大振幅为0.074 5 mm,第2阶振型最大振幅为0.103 mm,第3阶振型最大振幅为0.18 mm;湿态下第1阶振型图轴的最大振幅为0.087 mm,第2阶振型最大振幅为0.116 mm,第3阶振型最大振幅为0.117 mm。通过力学知识可知,图12和图13各阶振型有限元分析的结果与理论值基本一致,但根据上述临界转速的计算验证可知,图13的振型图更符合实际工况下的振幅,同时,根据数据可知轴的偏心值在安全范围内。

4 结语

综上所述,可以得到如下结论。

1)通过有限元ANSYS APDL组件对某型给水泵转子系统进行干态和湿态的对比分析,得到干态下的前2阶临界转速为2 384.2和9 737.5 r/min,湿态下的前2阶临界转速为7 396.9和8 911.07 r/min。

2)在所预定工况下,某型给水泵湿态转子系统第1临界转速远高于工作转速的125%,满足安全运行要求,系统有足够的安全裕度。

3)通过有限元ANSYS Workbench对某型给水泵转子系统在重力状态下进行分析,最大应变为0.023 mm,最大应力约为9 MPa,这种应变在组装时应充分考虑变形的影响。

4)计算转子系统在1.1VWO工况下最大应力发生在平衡鼓上,最大应力为127 MPa,安全系数约为6,主轴的安全系数>6,整个转子系统满足设计需求,并且有足够大的安全裕度。

[1] 关醒凡.现代泵技术手册[M].北京:宇航出版社,1995.

[2] Ganta G M, Florjancic D, Sirok B. Hydraulic axial thrust in multistage pumps-origins and solutions[J]. Journal of Fluids Engineering, 2002, 124(2):336-341.

[3] 季建刚.屏蔽泵轴向力研究[D]. 镇江:江苏大学,2006.

[4] 贾大伟.多级离心泵轴向力测试与平衡改进设计研究[D]. 北京:北京林业大学,2011.

[5] 张启华,施卫东,陆伟刚.新型深井离心泵轴向力的数值计算及平衡分析[J].排灌机械,2007, 25(6):7-10.

[6] 王福军.CFD在水力机械湍流分析与性能预测中的应用[J].中国农业大学学报, 2005, 10(4):75-80.

责任编辑 郑练

程道俊,代 珣,张江涛

(中国电建集团上海能源装备有限公司,上海 201316)

为了研究多级锅炉给水泵转子系统应力应变以及干态和湿态下临界转速,通过ANSYS软件中的Workbench组件对给水泵转子系统进行应力应变分析,同时采用APDL组件对给水泵的转子系统分别进行干态和湿态的对比计算。通过上述数值计算,获得了转子系统的应力应变以及干态和湿态下的临界转速,可以看出,在转子系统装配中叶轮的装配位置上径向变化较大,对比显示湿态下转子系统的临界转速比干态下临界转速大幅提高,更符合真实状态;预估了在湿态下临界转速数值结果。所采用的针对某型锅炉给水泵的应力应变及临界转速的研究方法,可为同类的给水泵产品转子系统的研究提供参考。

锅炉给水泵;应力应变;临界转速;数值计算

Analysis of the Rotor System of Boiler Feed Water Pump based on Finite Element Method

CHENG Daojun, DAI Xun, ZHANG Jiangtao

(Power China SPEM Limited Company, Shanghai 201316, China)

In order to study multi-stage boiler feed pump rotor system stress and strain with critical speed under the dry and wet state, the software ANSYS Workbench components of feedwater pump rotor system of stress and strain analysis is done, at the same time, the APDL module of feedwater pump rotor system is dry and wet state of contrast is calculated. By the numerical calculation, the rotor system should be in stress and strain, and the dry and wet state of critical speed can be seen in the rotor assembly assembling position of the impeller radial variation, and it is larger in the wet state of rotor system critical speed than dry state under the critical rotation speed, which is more in line with the true state. Results are estimated in the wet critical speed. The research method of the stress and strain and the critical speed of the feed pump of a certain type boiler can provide the reference for research of the rotor system of the same kind of feed pump.

boiler feed pump, stress and strain, critical speed, numerical calculation

程道俊(1960-),男,高级工程师,主要从事核电、火电及新能源设备等方面的研究。

2016-03-21

TH 31

A