激光微造型尺寸对滑动轴承表面摩擦特性的影响

2016-11-10权秀敏范培珍黄红兵韩世萍

权秀敏, 范培珍, 黄红兵, 韩世萍

(六安职业技术学院 汽车与机电工程学院, 安徽 六安 237158)

激光微造型尺寸对滑动轴承表面摩擦特性的影响

权秀敏,范培珍,黄红兵,韩世萍

(六安职业技术学院 汽车与机电工程学院, 安徽 六安 237158)

为了研究表面微造型对滑动轴承摩擦特性的影响,设计和制造了4组表面微造型尺寸不同的滑动轴承轴颈表面形貌。使用三维光学轮廓仪对微造型试件表面形貌进行扫描及测量,采用ISO25178定义的表面形貌参数对轴颈表面形貌进行表征。采用改造的摩擦试验机进行摩擦磨损试验,研究了表面形貌参数与摩擦系数之间的关系。结果表明:摩擦系数、摩擦副磨损量均随着表面微造型尺寸的增大先减小后增大,在微造型尺寸为160 μm时最小。摩擦系数随着表面偏态增大而增大,随着表面谷处平均空体体积增大先减小后增大,随着封闭山峰体积的增大先增大后减小。

微造型;滑动轴承;表面形貌参数;摩擦特性

滑动轴承是起着承受力和传递运动作用的重要机械元件,主要由轴颈和轴瓦构成,被誉为机械装备的“关节”。轴颈的表面性能对滑动轴承的可靠安全运行发挥着至关重要的作用,而轴颈和轴瓦接触表面间发生的摩擦磨损是其失效的主要原因,因而研究滑动轴承的摩擦接触具有实际意义[1-2]。为降低表面的摩擦磨损,传统途径是通过改善表面的加工精度来改善,但对摩擦副表面间摩擦学性能的作用较为有限。

近年来,随着科学技术的快速发展,表面工程技术成为了改善摩擦副摩擦学性能的重要途径,激光表面微造型技术就是表面工程技术中的一种,它是在摩擦副表面通过激光加工技术加工出具有一定尺寸和排列的凹坑、凹痕或凸包等图案来降低摩擦磨损的方法,具有易控制、对环境无污染、加工质量稳定及应用材料范围广等独特的优点得到广泛关注[3-8]。研究表明[9-14]:不同密度和不同深度的表面微造型减磨效果不同,表面微造型在改善摩擦副的摩擦学性能方面起到了积极的作用。然而,激光微造型表面的研究基本局限在微凹坑的形状分布和特征参数的尺寸优化上,但由于表面形貌的复杂性,表面形貌及与表面摩擦学特性的关系还有待进一步研究。本文通过控制微造型尺寸,采用激光技术制备了4组具有相同表面算术平均偏差Sa、深度及面积占有率的微造型试样,研究了不同激光微造型尺寸的摩擦副表面的摩擦学特性,结合测量获得的ISO25178三维表面表征参数[15](表面偏态Ssk、表面谷处平均空体体积Vvv和封闭山峰体积Shv)对表面形貌特性进行表征,探讨ISO25178三维表面表征参数Ssk、Vvv和Shv与表面摩擦系数的关联性。

1 试验材料与步骤

1.1试验材料

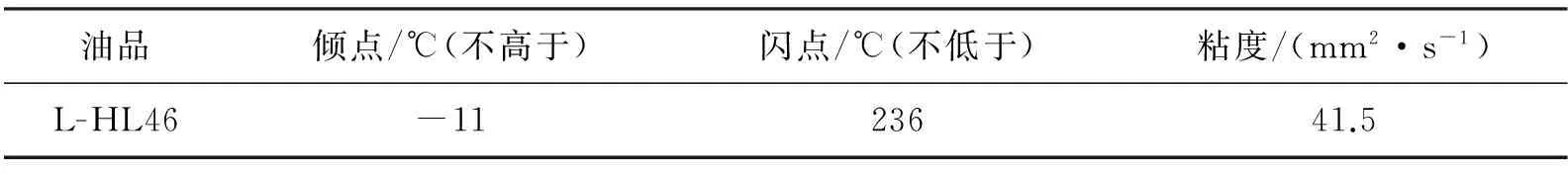

试验所用滑动轴承轴颈与轴瓦试件的基材均为45钢,尺寸为Φ50 mm×35 mm,滑动轴承轴瓦里衬材料为Cu,试件表面原始粗糙度为0.4 μm,在HBRVU-187.5型布洛维光学硬度计上测试轴颈表面的硬度为HRC 48-53。试验所使用的润滑油为L-HL46液压油,滴油速度为0.5滴/s,其理化性能见表1,试验环境温度为20 ℃。

表1 润滑油的理化性能

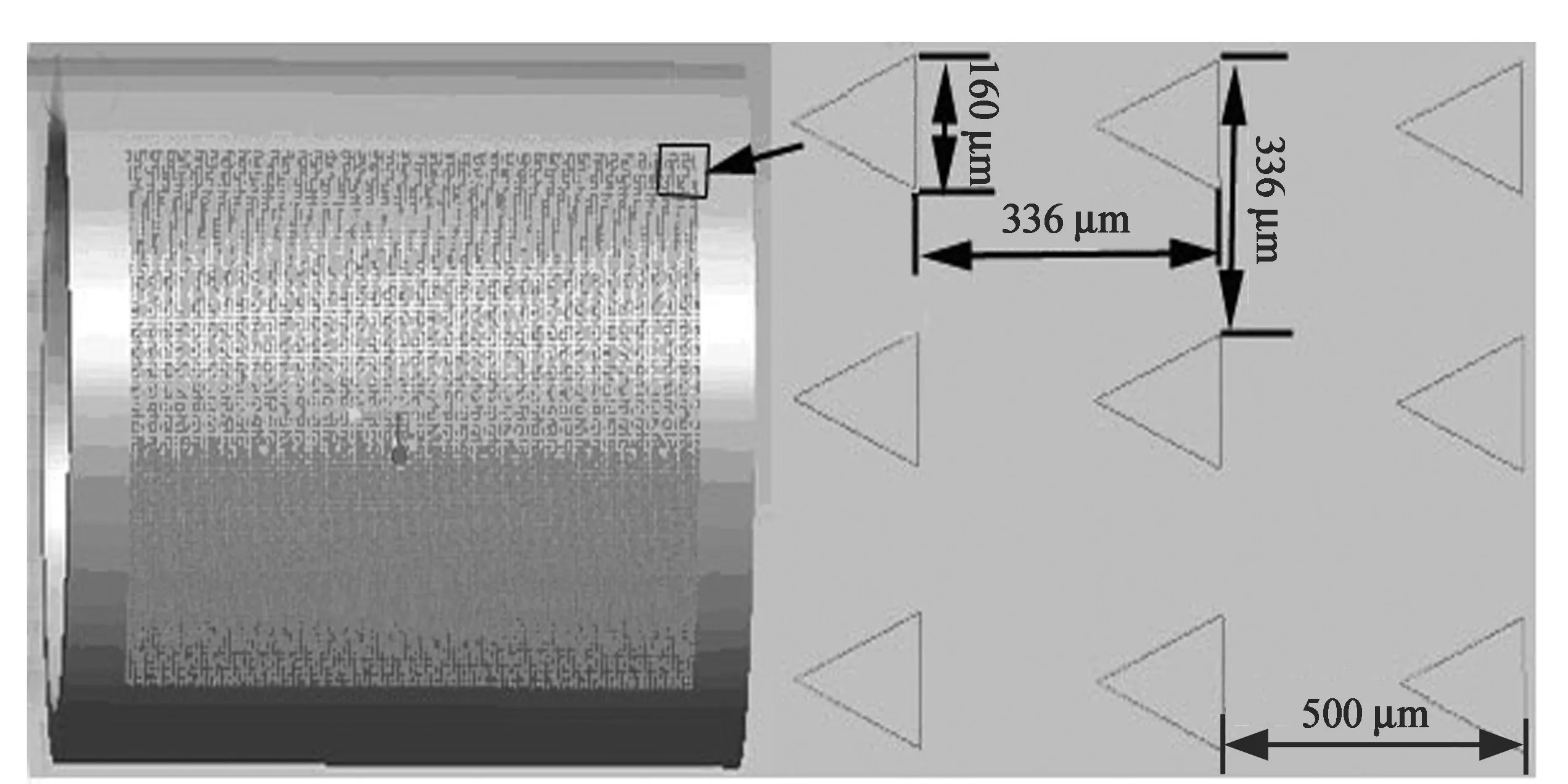

1.2表面纹理设计及加工

微造型在滑动轴承轴颈试件圆周表面被加工,轴颈圆周面沿母线方向分割成20个相同的圆弧曲面。微造型的形状为三角形,所加工微造型成环形矩形阵列。为了分析表面形貌结构特性,研究中采用保持三角形造型不变,通过调整微造型尺寸来保证试件在一定的取样长度范围内具有相同的表面算术平均偏差Sa。微造型的参数及分布见表2和图1。

表2 微造型的参数

图1 微造型分布图

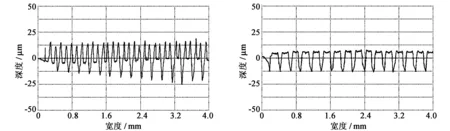

试验采用Nd:YAG YLP-F10激光打标系统配合E-RSC-100标准旋转工作台对轴颈表面进行微造型加工,激光器波长为1.06 μm,输出功率为10.0 W,激光重复频率为20~100 kHz。通过调节激光输出功率、打标次数、打标速度来实现对微造型深度和形状的精确控制。本次试验中将激光输出功率设为3.0 W,脉冲持续时间为100 ns,单脉冲能量为1 mJ,脉冲频率为50 kHz。激光造型完成后,依次使用600#、1200#、1600#金相砂纸沿试件圆周方向打磨,去除微造型周围堆积的废除材料和毛刺。处理的过程中要借助HT-SURF10000型二维轮廓仪及电子显微镜对表面进行测量和观察,直到微造型边缘表面和基面在一个平面上。然后所有试件均用丙酮超声清洗10 min。图2所示为边长160 μm的等边三角形微造型表面的二维轮廓图。

1.3摩擦磨损试验

使用改装的MPV-1500摩擦试验机,对轴颈表面微造型的滑动轴承试件进行试验。经过改造,本试验机具备了摩擦力矩、摩擦因数测量功能。轴颈和轴瓦相配套的滑动轴承为试件,如图3所示。试件间的摩擦力通过与下试件连接的扭矩传感器采集,信号经串口卡转换输入计算机,从而获得相关试验数据。

(a) 打磨前 (b) 打磨后图2 边长160 μm等边三角形微造型表面的二维轮廓图

图3 试件安装位置图

摩擦系数由式(1)算得:

(1)

其中:M′为摩擦力传感器测量的摩擦力矩,单位N·m;W为试验轴承载荷,单位N;r为试验轴承半径,单位mm;δ为滚子轴承静摩擦系数;R为试验轴承中心到滚子距离,单位mm。

本试验中选用无微造型和激光微造型的5种滑动轴承轴颈作为造型试件,设定转速为600 r/min,载荷分别取800、1 600、2 400、3 200、4 000 N进行试验,每种载荷状态持续5 min,记录摩擦系数和磨损量。然后设定载荷为3 200 N,转速分别取200、400、600、800、1 000 r/min进行试验,每种转速状态持续5 min,记录摩擦系数和磨损量。以上每组试验均进行3次重复测量,取平均值作为测量结果。

1.4表面参数表征

建立表面形貌和表面摩擦特性关联的方法是通过表面形貌表征参数来使表面形貌量化,ISO25178表面三维表征参数体系的建立为这一研究提供了可能,从而为研究表征参数和摩擦特性的关系提供基础。本文使用Talysurf CCI Lite非接触式三维光学轮廓仪对微造型试件表面形貌进行扫描及测量。每组试验均进行3次重复测量,取平均值作为测量结果。

2 结果与讨论

2.1摩擦特性

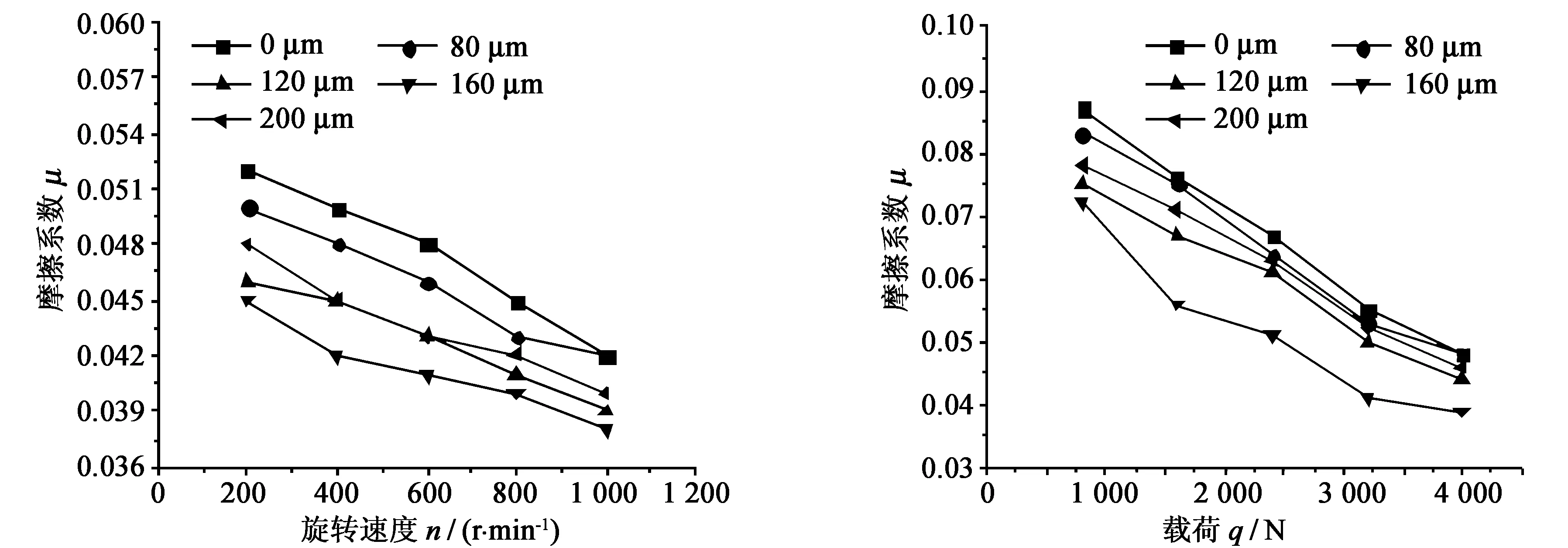

图4是3 200 N载荷下不同尺寸表面微造型的摩擦系数与旋转速度之间的关系图。从图中可以看到,旋转开始后,摩擦副之间的油膜还没有形成,摩擦副之间直接接触摩擦,摩擦系数较大;随着旋转速度的增加,润滑油逐渐添充磨损副接触面形成油膜,分开了摩擦副接触面,动压润滑效果逐渐形成,摩擦系数逐渐降低。另外,表面微造型轴颈试样的摩擦系数均小于未造型轴颈试样,随着微造型尺寸的增加,轴颈试样的摩擦系数先减小后增加,并在微造型尺寸为160 μm时,摩擦系数最小,此时,微造型轴颈试样的摩擦学特性最好。这意味着微造型尺寸取160 μm时,微造型形成的动压润滑效果最好,能够有效地增加润滑油的油膜厚度,可用来提高滑动轴承的润滑效果。微造型尺寸太小,容纳磨屑和有效存储润滑油并供应周围摩擦面的能力较弱,降低摩擦副摩擦系数的作用有限。微造型尺寸太大,容纳磨屑和有效存储润滑油并供应周围摩擦面润滑的能力增强,但尺寸太大,在一定载荷条件下,摩擦副的承载面积明显减小,作用在单位面积油膜上的力剧增,为了抵抗这种变化,润滑油膜厚度变薄,摩擦系数增加。

图5是在旋转速度600 r/min下不同尺寸表面微造型的摩擦系数与载荷之间的关系图。从图中可以看到,随着载荷的快速增加,摩擦系数减小幅度较大;当载荷增大到3 200 N之后,摩擦系数缓慢降低。这是因为系统摩擦力增加的幅度较慢,逐渐趋于平缓,摩擦系数在摩擦力与摩擦副法向载荷的综合作用下表现出逐渐降低的过程。另外,摩擦副实际接触面积增大,润滑油粘度也增大,接触区域面积的增大和润滑油粘度的增大都有利于形成润滑油膜。从图中还可以看到,微造型试样的摩擦系数均明显低于未造型试样,随着微造型尺寸的增加,试样的摩擦系数先减小后增大,因此,合适尺寸的微造型试样表面能够表现出良好的减摩优势。

图4 旋转速度-摩擦系数关系图 图5 载荷-摩擦系数关系图

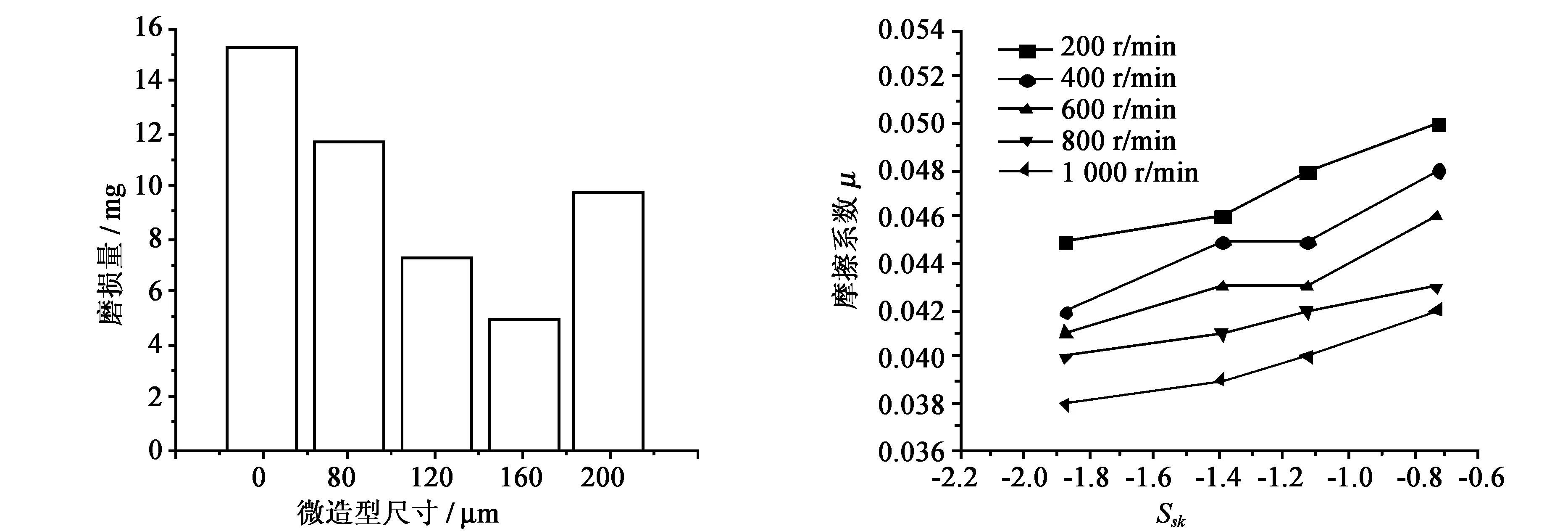

图6为试件磨损量与微造型尺寸的变化关系图。从图中可以看出,微造型试件的磨损量均比未造型试件低。这是因为微造型的存在能够储存开始摩擦阶段产生的磨屑以及润滑油,减少了磨屑存在于磨损副之间造成三体摩擦,形成了润滑膜,起到流体动压润滑作用,这说明合适尺寸的微造型表面对摩擦副磨损量的降低起到积极作用。另外微造型试件表面磨损量随微造型尺寸增加,先降低后增大,微造型尺寸为160 μm的试件磨损量最小,与摩擦系数的变化一致。这是因为摩擦系数较小时,摩擦副接触面的温度较低,润滑油的粘度较高,摩擦副之间油膜厚度较厚,形成了良好动压润滑效果,摩擦副接触面的磨损量较低。摩擦系数较大时,摩擦副接触面的温度较高,润滑油的粘度降低,摩擦副之间油膜厚度变薄,油膜形成的动压润滑效果减弱,摩擦副接触面的磨损量增加。

2.2表面三维表征参数与摩擦的关系

图7是在旋转速度为600 r/min条件下摩擦副的摩擦系数与表面参数表面偏态Ssk的关系图。从图可看出,Ssk<0,意味着试样表面上存在着谷占据主体地位的微造型凹坑,摩擦系数随着Ssk的增大而增大,Ssk越小的微造型试样表面的摩擦特性越好。这是因为Ssk越小时,摩擦副试样表面上存在着较多的谷及少量的峰。另外,摩擦副表面存在大量占据主要优势的有序化微造型浅谷,有益于形成动压润滑油膜。

图6 磨损量与微造型尺寸关系图 图7 Ssk-摩擦系数关系图

图8是在旋转速度为600 r/min条件下摩擦副的摩擦系数与表面参数平均空体体积Vvv的关系图。由图中可以看出,摩擦系数随着Vvv的增大先减小后增大,存在一个Vvv使摩擦系数最小。这是因为随着Vvv的增大,平均材料的体积不断减小,单位材料所承受的载荷不断增大,但在Vvv较小时,空体中储存的润滑油量有限,单位材料所承受载荷的增加不足以使材料发生弹性变形,因而摩擦系数随Vvv的增大而减小;当Vvv较大时,单位材料所承受的载荷较大,材料发生了弹性变形从而挤出空体中的部分润滑油降低了流体动压力效果,阻碍了润滑油膜的形成,使摩擦系数增大。

图9是在旋转速度为600 r/min条件下摩擦副的摩擦系数与表面参数封闭山谷体积Shv的关系图。从图中可以看到,摩擦系数随Shv增加先增大后减小。当Shv较小时,摩擦副接触面上存在少量凸峰,接触面上局部的接触压力明显增大,接触面被挤压形成少量微小的凹坑或峰点及脱落,摩擦副表面间隙位置形成微量磨粒,降低了表面的摩擦学特性,因此,摩擦系数随着Shv增大而增大,但当Shv值超过5.964×10-6mm3时,摩擦副表面材料区承受的载荷减小,弹性变形量减小,减少了空体区内被挤出的润滑油量,促进动压润滑油膜厚度增加,改善了摩擦副表面的润滑,因此,摩擦系数减小。

图8 Vvv-摩擦系数关系图 图9 Shv-摩擦系数关系图

3 结 论

(1)在3 200 N载荷及600 r/min的旋转速度下,摩擦系数均随着旋转速度及载荷的增加而减小;

(2)随着表面微造型尺寸从0 μm增加到200 μm,摩擦系数及摩擦副磨损量均先减小后增大,在表面微造型尺寸为160 μm时,摩擦系数、摩擦副磨损量均为最小值,说明此尺寸的表面微造型具有良好的减摩效果;

(3)表面形貌三维表征参数表面偏态Ssk、平均空体体积Vvv和封闭山谷体积Shv与摩擦系数均存在一定的相互关系,摩擦系数随着Ssk增大而增大,随着Vvv增大先减小后增大,随着Shv的增大先增大后减小。

[2]KRUPKA I,HARTL M,ZIMMERMAN M,et al.Effect of surface texturing on elasto-hydrodynamically lubrieated contact under transient speed conditions[J].Tribology International,2011,44:1144-1150.

[3]李兵,刘焜,王静,等.线接触滑-滚条件下微凹坑表面摩擦特性[J].机械工程学报,2011,47(21):91-96.

[4]PETTERSSON U,JACOBSON S.Textured surfaces for improved lubrication at high pressure and low sliding speed of roller/piston in hydraulic motors[J].Tribology International,2007,40(2):355-359.

[5]ANDERSSON P,KOSKINEN J,VARJUS S,et al.Microlubrication effect by laser textured steel surface[J].Wear,2007,262(3/4):369-379.

[6]RAEYMAEKERS B,ETSION I,TALKE F E.A model for magnetic tape/guide friction reduction by laser surface texturing[J].Tribology Letters,2007,28(1):9-17.

[7]胡天昌,丁奇,胡丽天.激光表面织构化对GCr15钢摩擦磨损性能的影响[J].摩擦学学报,2011,31(5):447-451.

[8]BRAUN D,GREINER C,SCHNEIDER J,et al.Efficiency of laser surface texturing in the reduction of friction under mixed lubrication[J].Tribology International,2014,77(6):142-147.

[9]董慧芳,刘焜,王伟,等.激光加工微凹坑轴表面对唇形密封泵吸及摩擦特性的影响[J].摩擦学学报,2012,32(2):126-132.

[10]李媛,刘小君,张彦,等.面接触条件下织构表面摩擦特性研究[J].机械工程学报,2012,48(19):109-115.

[11]SALANT R F.Soft elastohydrodynamic analysis of rotary lip seals[J].Journal of Mechanical Engineering,2010,224:2637-2647.

[12]符永宏,杨巍,张华伟,等.激光微造型凸轮副的摩擦磨损[J].农业机械学报,2010,41(1):216-220.

[13]汤丽萍,刘莹.表面微织构对重载齿轮传动摩擦性能的影响[J].清华大学学报:自然科学版,2010,50(7):1009-1012.

[14]RYK G,ETSION I.Testing piston rings with partial laser surface texturing for friction reduction[J].Wear,2006,261(7/8):792-796.

[15]ISO/TS CD 25178-2-2006,Geometric product specifications(GPS)-surface texture:areal part 2:terms,Definition and surface texture parameters[S].Geneva:ISO,2007.

[责任编辑:谢 平]

Investigation of laser surface micro-texturing size on the tribological properties of sliding bearing

QUAN Xiu-min,FAN Pei-zhen,HUANG Hong-bing,HAN Shi-ping

(School of Automotive and Mechanical Electrical Engineering, Lu’an Vocation Technology College,Lu’an 237158, China)

In order to study the effect of surface micro-texturing on the tribological properties of the sliding bearing under the oil lubrication condition, four types of the specimens were designed and prepared which had the different micro-texturing size. The surfaces topography were measured by the surface profiler and characterized with the surface parameters defined in ISO25178. Friction experiments were conducted by the modified tribological tester. The correlations between the surface parameters and the friction coefficient were studied. The results showed that with the increase of surface micro-texturing size, the friction coefficient and the weight loss of friction pair were all first decreased and then increased, and were the smallest for the micro-texturing size of 160 μm. The friction coefficient was increased with the increase of the skewness of the surface height distribution, was first decreased then increased with the increase of the average void volume of the surface valley area, and was first increased then decreased with the increase of the average volume of the surface peak.

micro-texturing;sliding bearing;surface topography parameters;tribological properties

1673-2944(2016)05-0011-06

2016-05-24

2016-07-20

安徽省高校省级优秀青年人才基金重点项目(2013SQRL144ZD)

权秀敏(1979—),女,河北省石家庄市人,六安职业技术学院副教授,硕士,主要研究方向为机械制造及自动化。

TH117.1

A