仲丁醇脱氢催化剂再生工艺技术改造

2016-11-10杨春亮

杨春亮

(宁波海越新材料有限公司,浙江 宁波 315803)

仲丁醇脱氢催化剂再生工艺技术改造

杨春亮

(宁波海越新材料有限公司,浙江 宁波 315803)

对仲丁醇脱氢催化剂运行情况进行了分析,认为H2压力和系统压力是影响催化剂再生效果的重要因素。通过技术改造,从H2压缩机出口引H2至再生系统,并将系统压力控制阀门改为远程控制,不但提高了H2压力,而且系统压力更加稳定。与改造前相比,再生系统压力可以稳定控制在20~30kPa,H2纯度提高了1.09(v)%,脱氢产物中MEK含量基本在70%以上,重质物含量在2%左右,经改造后再生催化剂的性能达到了首次活化的水平。

仲丁醇;甲乙酮;脱氢催化剂;再生;改造

甲乙酮(MEK)是一种重要的性能优良的有机溶剂,具有低毒、低沸点、低粘度、溶解性强、挥发速率快等优点,广泛用于涂料、染料、炼油、医药、油墨、清洗剂及电子工业等领域。此外,由于甲乙酮含有羰基及与羰基相邻的活泼氢,易于发生化学反应[1],也是一种重要的精细化工原料,可用于生产过氧化甲乙酮、甲基丙烯基酮、甲基戊基酮、甲乙酮肪、甲基紫罗兰酮等化工产品[2]。目前,工业上生产甲乙酮主要是通过气相仲丁醇脱氢来实现的[3],该工艺使用的催化剂主要是铜基催化剂,该催化剂需要定期再生,因此,再生效果的好坏直接影响催化剂的使用性能。

1 生产概况

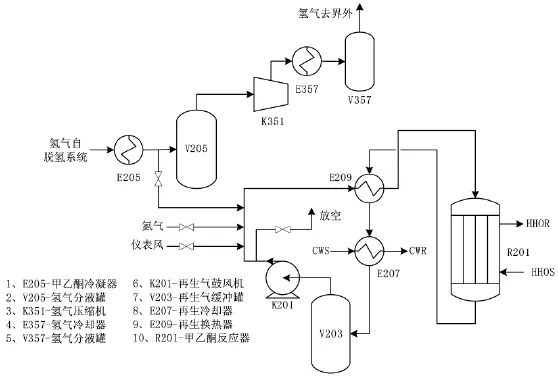

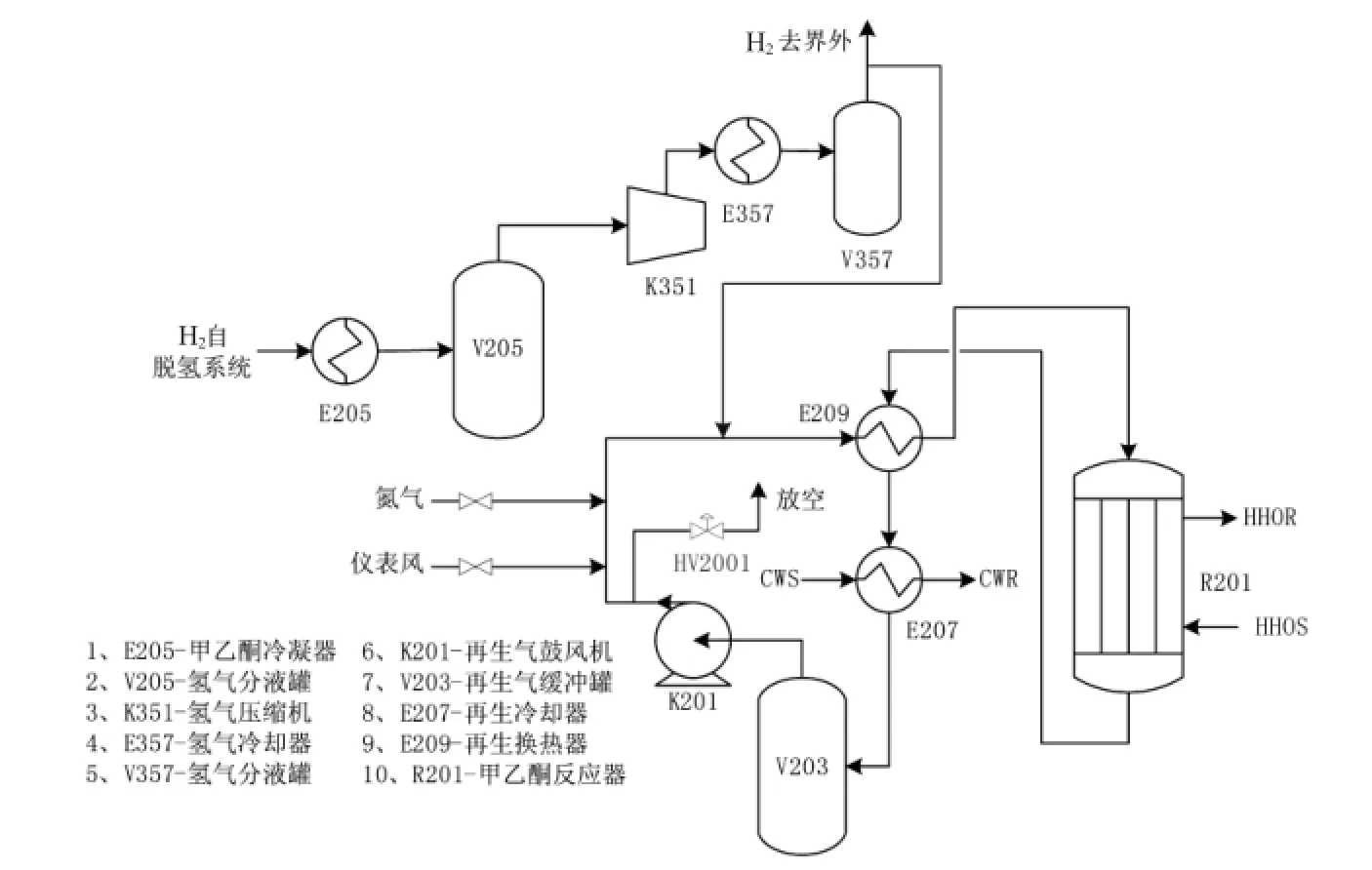

宁波海越甲乙酮装置于2014年6月投产,仲丁醇脱氢反应器采用两开一备模式运行,均使用抚顺研究院开发的FDH型仲丁醇脱氢催化剂,催化剂再生流程见图1。

催化剂再生分为烧焦和活化两个过程。烧焦前,先建立N2循环,将整个系统置换干净(烃含量<0.3%),然后用热油将反应器加热到烧焦所需要的初始温度,引入仪表风,通过K201出口放空管线阀门控制系统压力(控制V203的压力在20kPa左右),按要求逐渐提高烧焦温度至规定值,再逐渐提高氧气浓度,直至全空气烧焦,当循环气中CO2含量低于1%后,即认为烧焦完全。将反应器降至活化所需温度,同时用N2将整个系统置换干净(O2含量<0.5%),注入来自脱氢系统的H2,通过K201出口放空管线阀门控制系统压力在20kPa左右,按要求逐渐提高活化温度至规定值,再逐渐提氢气浓度,待活化完全后,反应器降温,用N2保护,保持微正压。剩余H2经压缩机K351压缩后送至界外。

图1 仲丁醇脱氢催化剂再生系统流程Fig.1 Regeneration process of sec-butanol dehydrogenation catalyst

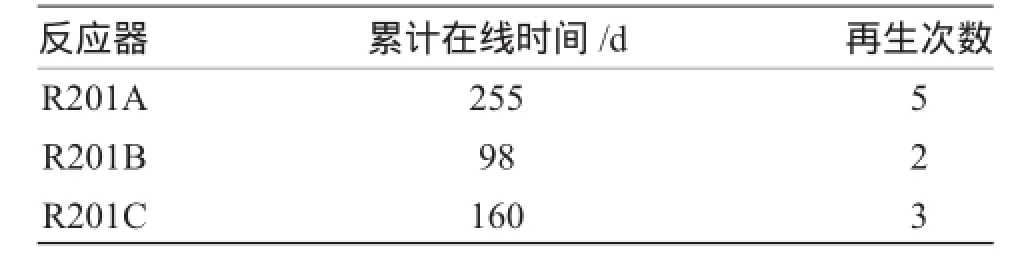

自投产以来,催化剂经再生后,脱氢产物中重质物含量一直较高,甲乙酮含量偏低,反应器在线时间短,催化剂再生频繁,明显影响装置的经济效益,各反应器的运行情况见表1。

表1 2014年6月~2015年4月脱氢反应器运行情况统计Tab.1 June 2014~April 2015 dehydrogenation reactor operation

从表1可以看出,平均每台脱氢反应器大约运行50d左右就需要再生,催化剂再生频繁,低于运行15~20周才再生的工艺要求,说明催化剂的再生效果不理想,直接影响催化剂在线运行时间。

2 运行情况分析

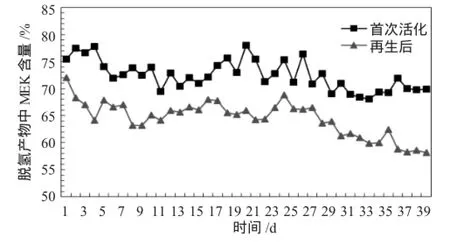

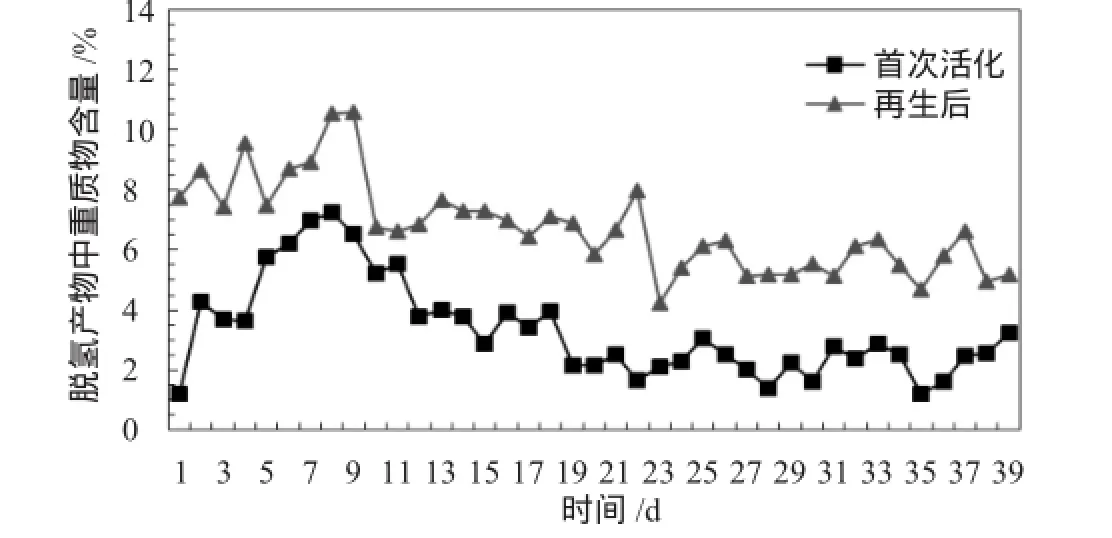

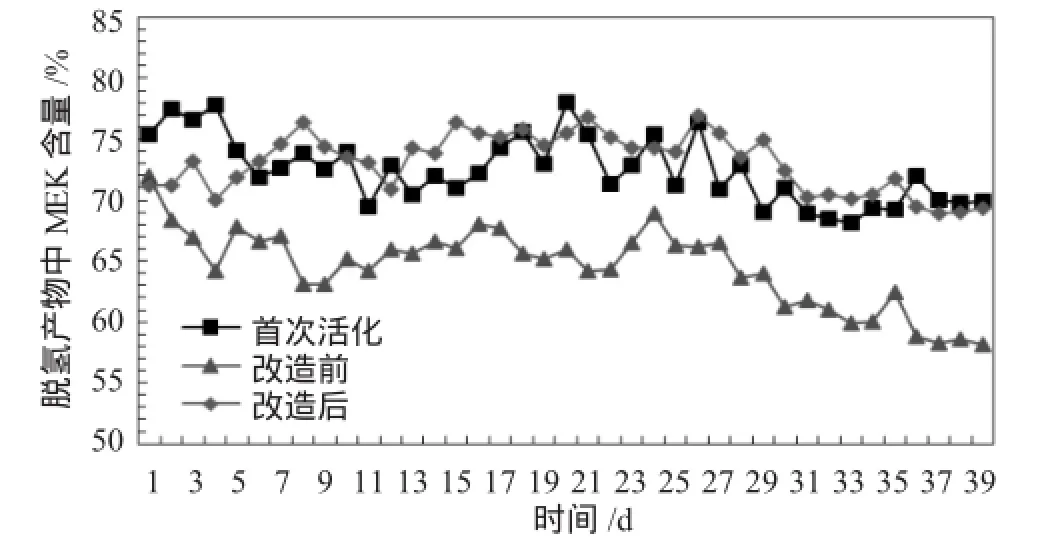

对同一台反应器,催化剂首次活化和再生后脱氢产物中MEK的含量变化情况见图2。

从图2可以看出,无论催化剂是首次活化还是再生后,随着运行时间的增加,脱氢产物中MEK的含量都逐渐下降,说明催化剂的活性随着运行时间的增加会逐渐降低。但是首次活化的催化剂在运行期间,脱氢产物中MEK的含量大部分时间都在70%以上;而再生后的催化剂在运行期间,脱氢产物中MEK的含量基本都在70%以下,甚至低于60%,可见催化剂首次活化的活性要高于催化剂再生后的活性,说明催化剂首次活化的效果好。

图2 改造前脱氢产物中MEK含量变化情况Fig.2 Content change of MEK indehydrogenation products before optimization

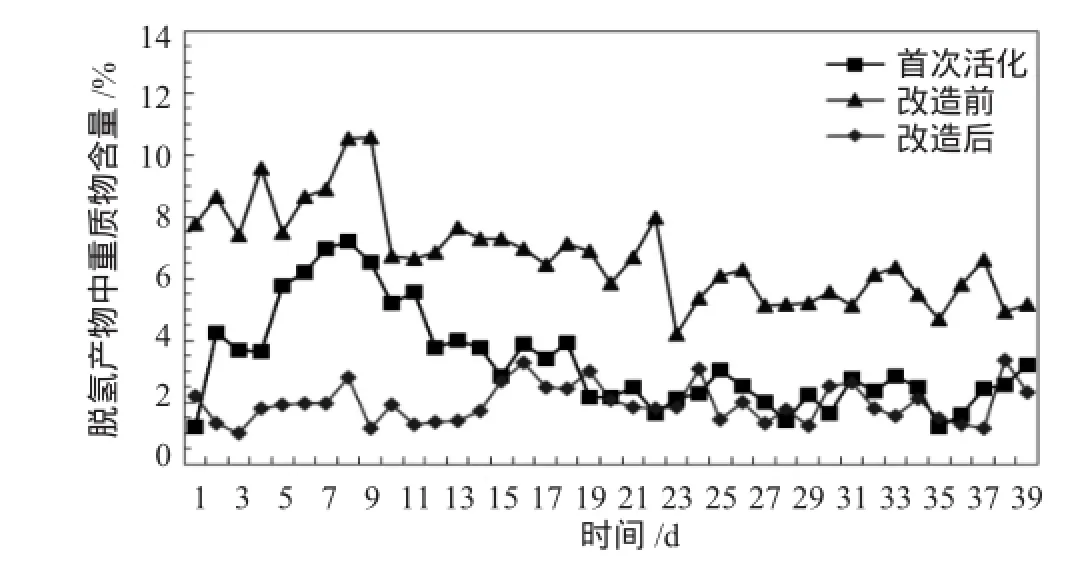

对同一台反应器,催化剂首次活化和再生后脱氢产物中重质物的含量变化情况见图3。

图3 改造前脱氢产物中重质物含量变化情况Fig.3 Content change of heavy material in dehydrogenation products before optimization

从图3可以看出,无论催化剂是首次活化还是再生后,在投用初期脱氢产物中重质物的含量都是逐渐增加的,这是因为催化剂初始活性较高,副反应增加所致。将脱氢反应温度从240℃逐渐降至235℃,脱氢产物中的重质物含量明显下降并趋于平稳,说明在催化剂经过首次活化或再生后由于初始活性较高,必须降低初始反应温度才能有效抑制副反应。经过不断摸索,脱氢反应的初始温度控制在230~235℃比较适宜。从图3还可以看出,在稳定运行期间,首次活化催化剂的脱氢产物中重质物含量基本都在3%以下,绝大部分在2.5%以下,而再生催化剂的脱氢产物中重质物含量都在4%以上,这也说明催化剂的首次活化效果好。

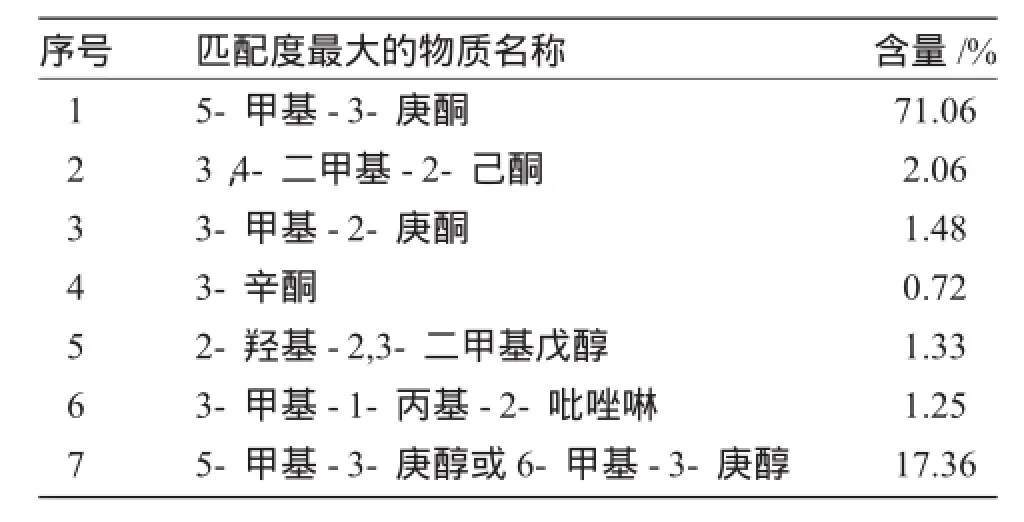

仲丁醇脱氢反应是结构敏感型反应[4],仲丁醇在催化剂表面的脱氢反应为控制步骤[5]。反应中间物种C4正碳离子中间体极易聚合形成低聚物,降低反应选择性,造成催化剂结焦失活[1]。同时仲丁醇也可以和甲乙酮发生加成反应,生成半缩酮。仲丁醇和C4正碳离子中间体会生成更复杂的酮类。这些化合物是脱氢反应产物中重质物的主要成分,重质物的分析结果见表2。

表2 重质物分析结果Tab.2 Composition of heavy material

由表2可知,重质物中主要成分是5-甲基-3-庚酮。目前,国内甲乙酮装置脱氢产物中重质物含量一般在2.5%左右,情况较好的可以控制在2%左右[6]。如果甲乙酮产品中重质物过多,在临近干点时会出现泡沫,严重影响干点的检测[7]。

3 原因分析

3.1再生用H2压力影响

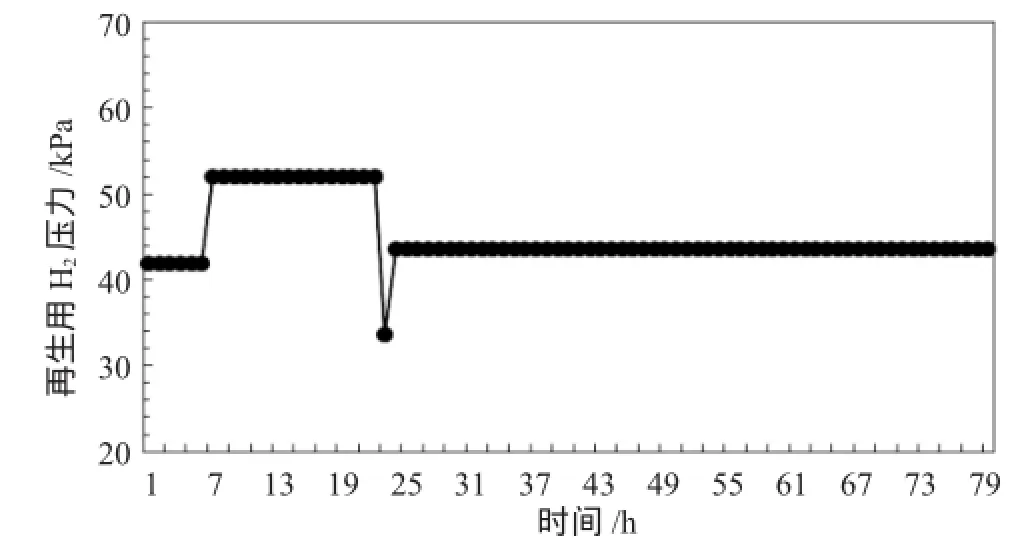

在甲乙酮装置开工前,由于仲丁醇脱氢单元未投用,没有H2产生,故只能使用外供氢对催化剂进行首次活化,待脱氢单元投用后,便可使用自产H2对催化剂进行再生。自产H2压力变化情况见图4。

图4 自产H2压力变化情况Fig.4 Pressure change of hydrogen before optimization

从图4可以看出,催化剂再生期间,自产H2的压力基本在40~50kPa之间,压力较低,与再生系统压差小(再生系统压力20~30kPa)。H2压力低,推动力小,H2在催化剂床层分布不均匀,不利于H2在催化剂表面扩散,就会导致催化剂再生不彻底,造成催化剂再生后的活性偏低。同时,在再生过程中H2需要与N2按一定比例通过催化剂床层,而氮气压力在0.7MPa左右,远高于自产H2压力,过高的压差会造成H2在N2中混合不均匀,N2压力和流量的轻微波动都会造成H2流量和浓度的巨大波动,最终造成催化剂再生效果不好。而催化剂首次活化使用的外供H2压力在0.3MPa左右,与再生系统压差大,推动力大,H2在催化剂床层分布更均匀,活化效果会更好。因此,提高催化剂再生用H2压力有利于提高催化剂再生效果。

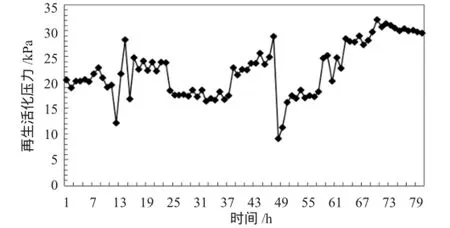

3.2再生系统压力影响

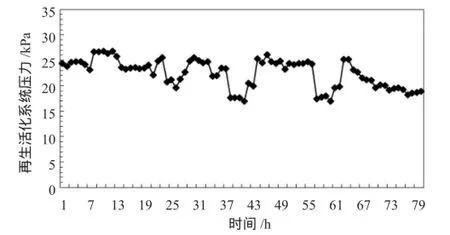

脱氢催化剂再生过程中,系统的压力主要通过再生气鼓风机K201出口的放空阀控制。在整个再生过程中,仪表风、H2、N2的量需要不断调整,因此,需要频繁调节K201出口放空阀的开度来稳定控制系统压力。由于该放空阀是手动阀门,调节精度低,无法准确控制系统压力,而且动作频繁,操作人员劳动强度较大。再生期间系统压力变化情况见图5。

图5 改造前催化剂再生期间系统压力变化情况Fig.5 Pressure change during the catalyst regeneration before optimization

从图5 可以看出,在催化剂再生期间系统压力很难稳定控制在20kPa 左右,最低时低于10kPa,最高时超过33kPa,与H2 的压差只有15kPa 左右。再生系统压力波动就会导致H2 与再生系统间压差的波动,影响H2 在催化剂床层的分布,造成催化剂再生不充分,活性和选择性偏低,副反应增加,因此,稳定控制系统压力有利于提高催化剂的再生效果。

4 再生系统改造

对催化剂再生系统进行改造,从氢气压缩机出口分液罐V357出口引H2至催化剂再生系统,同时将再生气鼓风机K201出口放空手阀更换为高灵敏度的远程控制阀,改造后的流程见图6。

图6 改造后的再生系统流程图Fig.6 The regeneration process of sec--butanol dehydrogenation catalyst after optimization

正常生产时,氢气压缩机出口H2压力0.8MPa,与配比所用N2压力相近,互相干扰小,H2能够稳定供应。再生气压缩机K201出口放空阀改为远程控制,操作人员可以精准控制系统压力。

5 改造前后效果对比

改造后催化剂再生期间的系统压力变化情况见图7。

图7 改造后再生系统压力变化情况Fig.7 Pressure change during the catalyst regeneration after optimization

从图7可以看出,改造后催化剂再生期间系统压力基本控制在20~30kPa,较改造前系统压力更加稳定,有利于提高催化剂的活化效果,提高催化剂的活性和选择性。

对于同一台反应器,初始反应温度为235℃,改造前后催化剂的对比结果见图8、9。

图8 改造前后脱氢产物中MEK含量变化情况Fig.8 Content change of MEK in dehydrogenation products before and after optimization

图9 改造前后脱氢产物中重质物含量变化情况Fig.9 Content change of heavy material in dehydrogenation products before and after optimization

从图8、9可以看出,系统改造后,脱氢产物中的MEK含量基本在70%以上,重质物含量基本在2.5%以下,大部分时间在能控制在2%以内,与催化剂首次活化后的运行效果相当。说明系统改造之后,催化剂的再生效果明显提高了,活性和选择性达到首次活化的水平。因为氢气压缩机出口H2压力0.8MPa,与配比所用N2压力(0.7MPa)相近,互相干扰小,而且H2与再生系统压差大,有利于H2在催化剂床层均匀分布和在催化剂表面的扩散,提高再生效果。

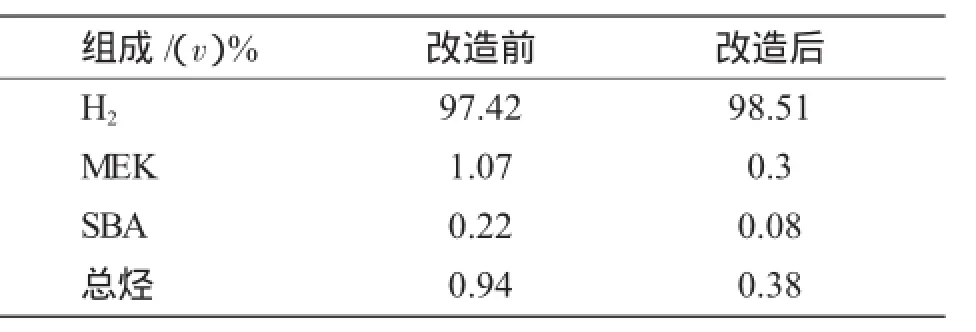

改造前后H2的对比结果见表3。

表3 改造前后H2的对比结果Tab.3 Comparison results of hydrogen before and after optimization

从表3可以看出,与改造前相比,改造后H2含量提高了1.09%,而MEK、SBA和总烃的含量都明显减少。这是由于H2经过E205冷却至-5℃后,在V205中分离出一部分液相杂质;再经K351压缩后,又经E357冷却至-8℃,又分离出大部分液相杂质,从而提高了H2的纯度,降低了在活化过程中杂质对催化剂的影响,有利于提高催化剂的再生效果。

5 结论

(1)提高再生用H2压力,不但降低了稀释N2对H2的干扰,而且提高了氢气纯度,有利于提高催化剂的再生效果。

(2)稳定再生系统压力,可以提高催化剂的再生效果。

(3)改造后脱氢产物中MEK含量基本在70%以上,重质物含量基本控制在2%左右,催化剂的选择性和活性较改造前有明显提高,催化剂性能恢复到首次活化的水平。

[1] 迟德旭,房德仁.仲丁醇脱氢催化剂性能测试及工业应用[J].工业催化,2012,11(46):65-68.

[2] 李玉芳,伍小明.我国甲乙酮的开发和利用前景分析[J].中国石油和化工,2005,(9):43-48.

[3] 杨晓红,余启炎,郝雪松,等.仲丁醇脱氢制甲乙酮催化剂的工业应用[J].石油化工,2008,37(6):613-616.

[4] 姜广申,胡云峰,蔡俊,等.仲丁醇脱氢制甲乙酮的Cu-ZnO催化剂[J].化工进展,2013,32(2):352-358.

[5] 房德仁,姜雪梅,王知园,等.Cu/ZnO/Al2O3催化剂上仲丁醇脱氢反应动力学研究[J].石油化工,2011,40(1):49-54.

[6] 张雷.降低甲乙酮装置脱氢反应中重组分及杂质含量的研究[J].广东化工,2014,22(41):140-141.

[7] 康军平,辛建强.甲乙酮产品干点质量攻关[J].企业导报,2012,(21):278-279.

Optimization of sec-butanol dehydrogenation catalyst regeneration process

YANG Chun-liang

(Ningbo Haiyue New Material Company Ltd.,Ningbo 315803,China)

The operation of sec-butanol dehydrogenation catalyst was analyzed,that the hydrogen pressure and system pressure were important factors to influence the regeneration of catalyst.The hydrogen from compressor outlet was injected into regeneration system,and the system pressure valve was changed into remote control valve,which can improved the hydrogen pressure,and the system pressure was more stable than before.Compared with before,regeneration system pressure can be controlled stably in 20~30kPa,hydrogen purity increased by 1.09(v)%,MEK was almost more than 70%,and heavy component was about 2%in dehydrogenation product,the performance of regenerated catalyst was recovered the level of first activation.

sec-butanol;methyl ethyl ketone;dehydrogenation catalyst;regeneration;optimization

TQ612.9

A

2016-08-02

杨春亮(1980-)男,工程师,2007年毕业于大庆石油学院(现东北石油大学)化学工艺专业,硕士学历,主要从事石油化工生产和技术管理工作。