浅析国外电爆阀电爆机理研究进展

2016-11-10袁洪滨王志永

袁洪滨,胡 攀,王志永,孙 磊

(西安航天动力研究所,陕西西安710100)

浅析国外电爆阀电爆机理研究进展

袁洪滨,胡攀,王志永,孙磊

(西安航天动力研究所,陕西西安710100)

电爆机理的分析和研究是电爆阀的技术关键和设计难题,因其涉及到电学、爆炸学、力学及热学等多学科耦合,其复杂性直接影响电爆阀设计正确性和工作可靠性。为准确理解和认识电爆机理并指导电爆阀设计,通过对国外相关电爆成果的研究,从电爆阀电爆机理理论、仿真和试验等方面深入分析目前国外电爆阀的电爆研究方法和成果。阐述了电爆机理研究思路,通过简化研究对象,采用仿真手段,结合试验测试对电爆机理进行定性和定量研究,并最终有利于指导电爆阀产品研制。

电爆阀;电爆机理;研究进展

0 引言

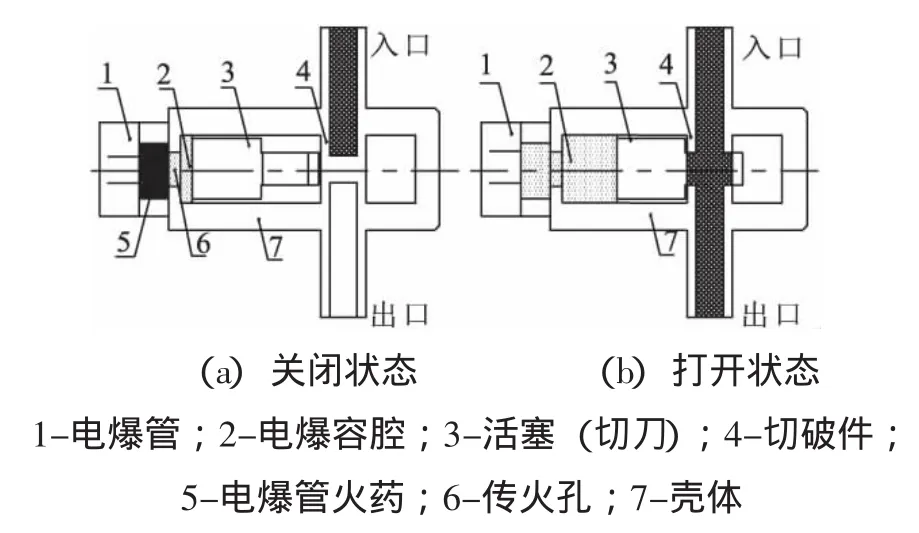

电爆阀工作原理为利用电爆管火药燃烧时产生高温高压燃气推力室活塞运动,使切破件破裂,形成介质通路或断路。对常闭电爆阀进行分析,其典型结构如图1所示,主要由电爆管、活塞(切刀)、壳体和切破件组成。

图1 电爆阀结构原理示意图Fig.1 Principle diagram of pyrotechnic valve

电爆阀工作过程非常快,一般为0.3~1 ms,在这过程中伴随着燃烧、气体膨胀、金属件的破裂以及高温高压燃气的冲击,作用在切破件表面上形成塑性变形甚至断裂。由于对电爆阀工作机理研究不够深入,导致工程研制中出现切破件未切破、泄漏等问题,影响到产品质量和工作的可靠性。而电爆阀电爆管火药燃烧及其对电爆阀切破作用机理研究成为制约精细化设计水平的关键。

国外对该项技术研究主要有理论分析、仿真计算以及试验研究等几种方法。本文主要总结了国外电爆机理的相关研究成果,并就电爆机理研究的方法进行分析和总结,提炼出切实有效的电爆机理研究方法和途径。

1 电爆理论分析

电爆机理研究主要涉及火药爆炸燃烧模型,燃烧产物高速流通模型,压力、质量及能量演变模型等复杂物理过程模型的建立和求解。美国空军研究实验室的Christopher M.Engelhard介绍了求解火药爆炸模型的数值计算方法:速度初始化法(Velocity Initialization)、颗粒吸附和传热法(Particle Drag and Heat Transfer)、泰勒爆轰波法(Taylor's Blast Wave Solution)、弗雷德曼爆轰波法(Friedman's Blast Wave Solution)、能量耦合法(Energy Coupling) 及颗粒轨迹法(Particle Tracking),结合上述6种算法开展了相关的计算分析。分析认为,这些方法的最大局限为理想气体的热量传递规律假设,电爆燃烧过程伴随物理量的大梯度突变过程,理想气体热量传递规律中限定的固定比热比已经不能准确描述该过程,后续可考虑改变气体生成物比热比的方法改进此方法。其中,泰勒算法假设爆炸瞬间为点辐射,利用爆轰波能量量子化方法求解精度较高;而弗雷德曼算法由于不能捕获爆轰波流动的细节,未考虑波系扩展至爆炸中心产生反射波的影响,因而其求解精度偏低[1]。

火药爆炸燃烧模型的不断细化和求解,为进行电爆阀整个物理过程的计算求解提供有力保证。路易斯安那州立大学和洛塞勒摩斯国家实验室的Adam M.Braud,Keith A.Gonthier等人建立带有时间参数的电爆阀模型,模型跟踪了爆炸的演变、燃烧反应中气体产物的物质和热能交换、气体在内部组件之间的流动、与外界的热交换等化学物理过程,还模拟了锥形活塞推入壳体等截面腔的物理变化过程。其显著特点是结合了爆炸燃烧的能量转换过程、活塞/壳体与高压气体的相互作用过程、弹塑性结构力学的变形过程。由此提供了估算阀门电爆性能的方法。研究对象的模型见图1所示。

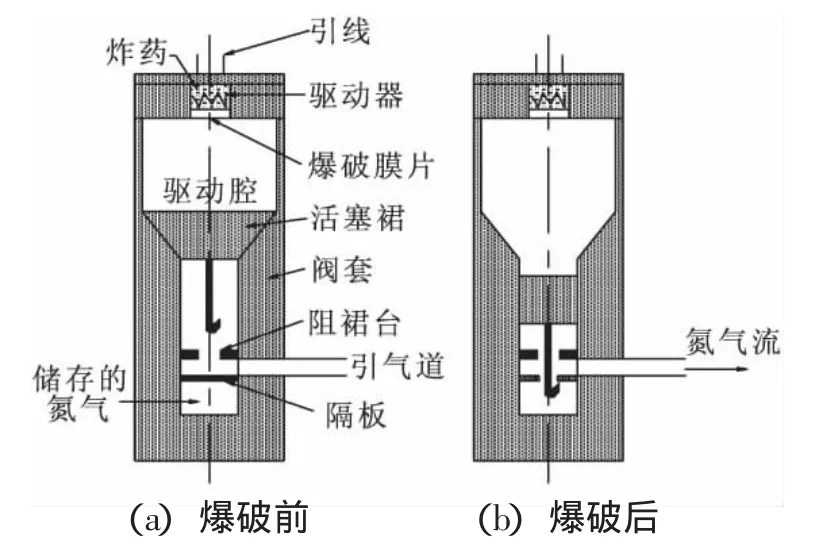

图2 电爆氮气密封阀示意图Fig.2 Schematic diagram of pyrotechnics sealing valve

模型能快速评估电爆阀的主要性能。初步计算表明气体膨胀室内的压力峰值约250 MPa,最终活塞的运动速度约150 m/s,阀门的响应时间约75 us,与试验观测的结果基本吻合。理论分析认为,活塞机械应变过程、膨胀室内的气体压力、活塞与壳体接触面间的摩擦力对电爆阀的性能有重要影响[2]。

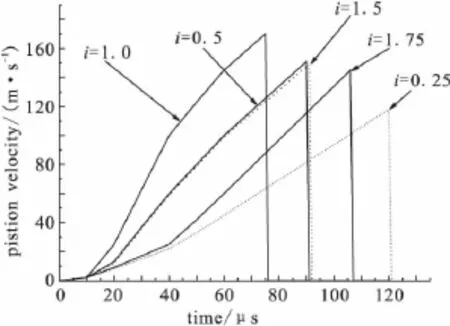

同一机构的Blaise H.Paul等人将轴对称的电爆阀用一维模型来描述。模型考虑了气体传递中波的影响。研究表明,气体动态波不会导致出现不规律的结果,电爆几何结构的微小改变对电爆阀的性能影响比较显著,尤其是传火孔的当量直径对电爆阀炸药能量的释放速率和能量的传输速率有明显影响,并且显著影响活塞的运动和撞击时间[3]。

图3 不同传火孔直径活塞速度曲线Fig.3 Piston's speed Curves of transmission holes with different diameters

Blaise H.Paul等人在气体特性的影响分析时,假设:

1)炸药燃烧后完全变成气态产物;

2)完全变成气态产物后进入膨胀腔再对活塞做功。相当于小空间内(1 cm3左右)高压气体瞬间释放过程[4]。

2007年,Keith A.Gonthier等人分析给出了一种电爆阀性能随布局长度线性减小的变化规律。分析是基于时间项的系统模型,得到了作动腔内由于燃烧产生的聚集能量引起爆炸的演变过程。研究表明小型电爆阀内腔受结构反射和爆破膜片燃烧产生的气流冲击与波动能够使活塞出现震动运动,降低小型电爆阀的性能稳定性和可靠性[5]。

电爆机理理论研究考虑因素众多,比较全面,但是对于工程研制来讲,针对复杂结构缺少行之有效的计算方法;一维化学反应使用化学方程式和反应方程,将边燃烧边膨胀的过程简化成完全燃烧加膨胀的过程;对活塞和壳体进行受力分析时,结合燃烧和气体膨胀的模型进行有限元仿真更为合理。

2 仿真研究

仿真研究方面,早在1997年,Shmuel Ben-Shmuel等人利用有限元仿真软件LS-DYNA3D进行了某型电爆阀仿真计算。仿真结果表明,电爆阀性能取决于起爆火药的冲击能量。电爆阀活塞在引爆器内50 mg的RDX(三甲基三硝基胺)爆炸冲量的作用下,能够克服活塞与阀体表面间的摩擦力并切断切破件。通过仿真研究可以更好地理解常开式电爆阀动态特性[6]。

2002年,Shmuel Ben-Shmuel等人又建立了电爆阀与推进剂管路的有限元模型来研究一种恶劣工况下电爆阀的性能。这个模型利用爆炸流体力学的有限元计算程序对几种工况进行了分析,包括基准工况(无压力)和几种较高压力工况。结果表明:在高于额定压力下,电爆阀也能很好地工作[8]。

美国格林工程有限公司的David J.Green等人开展了电爆阀阀体承压能力、爆压及活塞运动速度的计算与试验研究,分析发现基于能量守恒建立的理论计算模型与试验结果吻合良好。结果表明,某常闭电爆阀切破件切破需90.7 MPa时,大概需要2.48 KJ的爆燃能量经0.127 cm3空间压力扩张后作用在活塞上,才能使外径11.05 mm圆筒状接管嘴可靠切破,接管嘴切破瞬间活塞会迅速加速至22.3 cm/ms[9]。

借助有限元软件LS-DYNA进行电爆机理研究。采取假定的高能炸药模型和气体产物压力时间模型,将电爆机理进行量化研究。这种方法利于研究不同容腔结构的电爆性能,可以作为电爆阀机理研究的一个主要方向。

3 试验测试研究

电爆机理研究试验测试方面主要表现在建立重复使用系统试验和进行电爆能力测试。例如:Jose M.Tafoya等人使用气枪系统模拟电爆阀整个工作过程;费尔菲得动力系统研究中心的Steven W.McDonald等人采取SSGT和DDT两种方法测试电爆阀的输出能量。气枪模拟试验系统能够提供一个独立变化且可重复使用的驱动能量。气枪通过一个隔板起爆器来输出不大于240 MPa的高压氮气。试验用压力传感器测得压力,力传感器得到的活塞出口受力及激光二极管得到的活塞出口时间。对比容腔结构的侧壁和前壁压力测量值。结果表明侧壁压力测量值小于前壁压力测量值,侧壁压力不适于计算活塞上的冲力或决定阀门所需的驱动能量输出[10]。

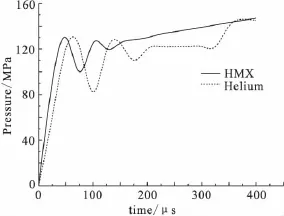

在气枪模拟试验系统的试验中,对比试验中1 cm3封闭炸弹点火得到的压力测量值和1 cm3封闭容积内用气枪得到的压力测量值。现压力冲量上升时间略微滞后 (~50 μs)于实际电爆管电爆冲量上升时间,后来验证了氦气比氮气更能模拟电爆阀电爆燃烧的过程,模拟的压力变化和电爆试验的结果时间相当。研究结果表明,可以使用气枪模拟试验系统对电爆阀的结构性能影响进行分析,图4即为气枪试验采用氦气后的压力和电爆试验压力测试结果的对比曲线。

图4 气枪模拟(氦气)和电爆试验压力结果曲线Fig.4 Pressure Curves of electric explosion and air gun test

用光学测试法对活塞运动速度进行测试,结果表明:光学测试法能够很好测量出0.1~0.25间的动态摩擦系数变化引起的活塞速度变化[7]。

洛塞勒摩斯国家实验室工程技术应用部和武器系统工程部的Jose M.Tafoya等人利用气枪发生器脉冲工作模拟电爆阀爆炸冲击切破结构引起的能量损失情况。试验表明,不同气源流速造成出入口接管嘴的剪切变形动能损失是不相同,通过分析获得了其弹塑性变形的相应区域。同时,还建立了无摩擦的非弹性撞击数学模型,用于模拟金属薄板撞击活塞的动量分布情况,对比发现随着金属薄板质量的增加,金属薄板吸收燃烧产物动能增加,金属薄板作用活塞时间增长,动能传递至活塞的作用力峰值略有增大,作用压力基本保持一致[10-11]。

试验测试的另外一个重点或关键是电爆能量大小测试,来自费尔菲得动力系统研究中心的Steven W.McDonald提出了一种判定爆炸能量传递可靠性的间接方法,该方法通过小尺度间隙测量法(Small-Scale Gap Test,简称SSGT)和凹痕深度测量法(Dent-Depth Test)分别测量爆炸药的灵敏度和起爆源的输出能量。同时开发了一种基于试验次数、置信度、传爆间隙和凹痕深度的统计方法用于计算起爆可靠性,与传统方法相比该方法能够在有限的试验次数及小子样下获得理想的可靠性指标。并且能够衡量爆炸输出功率的大小[12],这种方法和我们目前常用的铜柱测量方法较为相似。

NESC的研究人员开展了不同阀体材料对传爆特性的影响试验分析。分别选取了17-4不锈钢、铝合金及工具钢进行点火药起爆压力试验,试验表明铝合金材料爆压峰值更低、压力衰减更快,17-4不锈钢和工具钢的爆压特性相近,铝合金与钢的爆压峰值相差几十兆帕。分析原因认为主要有两点:

1) 是起爆压力与热量腐蚀铝合金基体,使其容腔增大;

2) 是铝合金材料相变引起能量损耗。通过扩大传爆通道与在其内部填充不同金属屑的方法进行试验验证,结果表明铝屑相变消耗能量比不锈钢多。由此可知,阀体材料的选取和传爆通道的设计对电爆阀的可靠性起着重要的作用[12]。

以上分析得出,采取气枪系统进行电爆阀机理试验研究,可以重复多次使用,气枪系统建立和测试系统的需要开展深入分析研究;电爆阀驱动腔内正面测压和侧面测压的结果相差较大,电爆容腔设计时应考虑尽量采取直口布置方式;电爆壳体材料会影响电爆性能,铝合金和不锈钢对比明显,壳体选材时应考虑不同材料对电爆性能的影响;电爆阀能量大小测试时,采用测量金属凹坑大小是比较合适的方法。

4 结束语

电爆阀电爆机理研究涉及到爆炸学、热力学、材料断裂力学等多学科耦合,且由于小容腔爆炸瞬间产生的高压高温燃气及能量瞬间变化情况难于试验采集,需要考虑较多的影响因素。通过对国外电爆阀电爆机理的研究,为解决电爆阀电爆机理研究提供了有益的参考和启发,鉴于目前工程研制缺乏有效的计算方法和理论支撑,建议可以从仿真计算和试验系统构建等方面开展深入机理研究,为切实搞清楚电爆机理开展深入研究,为工程研制提供更加切实有效的理论基础。

[1]ENGELHARDT C M.Numerical Modeling of Heterogeneous High Explosives,AIAA 2008-3921[R].Seattle,Washington:AIAA,2008.

[2]BRAUD A M,GONTHIER K A,DECROIX M E.System modeling of explosively actuated valves[J].Journal of propulsion and power,2007,23(5):1080-1095.

[3]PAUL B H,GONTHIER K A.Analysis of gas-dynamic effects in explosively actuated valves[J].Journal of propulsion and power,2010,26(3):479-496.

[4]PAUL B H,GONTHIER K A,OKHUYSEN B S.Analysis of gas dynamic waves in explosively actuated valves,AIAA 2008-4905[R].Hartford,CT:AIAA,2008.

[5]GONTHIER K A,PAUL B H,DECROIX M E.Modeling of an explosively driven micro-valve,AIAA 2007-291[R]. Reno,Nevada:AIAA,2007.

[6]BEN-SHMUEL Shmuel,GOLDSTEIN Selma.Pyrovalve simulation and evaluation[J].American Institute of Aeronautics and Astronautics.

[7]TAFOYA J M,INBODY M A,DECROIX M,et al.Evaluation of explosively actuated valve components using a gas gun,AIAA2006-4984[R].California:AIAA,2006.

[8]BEN-SHMUEL S,SEGUNDO E L.Performance analysis of a normally closed pyrovalve,AIAA 2002-3552[R]. USA:AIAA,2002.

[9]GREEN D J,POULSEN B L,GRAY K L,et al.The design of a heavyweight reusable pyrovalve,AIAA 2012-0431[R].Nashville,Tennessee:AIAA,2012.

[10]DE CROIX M E,QUINTANA D L,BURNETT D J,et al.Investigation of actuation dynamics in an explosively actuated valve using a gas gun,AIAA 2005-4036[R]. Tucson,Arizona:AIAA,2005.

[11]TAFOYA J M,TAFOYA J I,MICHAEL A.Pyrovalve functiontestingusinggasgunactuation,AIAA 2007-5140[R].Cincinnati,OH:AIAA,2007.

[12]MCDONALD S W.An alternate method for establishing explosive transfer interface reliability,AIAA 2007-5143[R].Cincinnati,OH:AIAA,2007.

[13]HINKEL T J,SALAZAR F.Material properties effects on pyrotechnic initiator output,AIAA 2008-4802[R].Hartford,CT:AIAA,2008.

[14]GROETHE M A,MCDOUGLE S H,SAULSBERRY R L.Measurement of debris in the flow from pyrotechnic,AIAA 2008-4800[R].Hartford,CT:AIAA,2008.

(编辑:马杰)

Analysis on research progress of mechanism of pyrotechnic valves abroad

YUAN Hongbin,HU Pan,WANG Zhiyong,SUN Lei

(Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

The mechanism analysis and research are the key technology and design difficulties of pyrotechnic valve,Because they involve the multidisciplinary coupling of the electricity,explosion,mechanics and thermodynamics,etc.The complexity directly affects the design correctness and reliability of the pyrotechnic valve.In order to accurately understand and cognitive mechanism and guide the design of pyrotechnic valve,the research measures and achievements are deeply analyzed in the aspects of the pyrotechnic mechanism research,simulation and experimental investigation,etc.The research thoughts of mechanism are described,based on the generalizations of related research at abroad.The qualitative and quantitative study on the mechanism of pyrotechnic valve is conducted by simplifying the research object,taking the simulating method,and combining the experiments and tests,and finallygives the suggestions ofthe product ofthe pyrotechnic valve.

pyrotechnic valve;pyrotechnic mechanism;research progress

V432-34

A

1672-9374(2016)02-0086-05

2015-11-07;

2016-01-25

袁洪滨(1970—),男,研究员,研究领域为液体火箭发动机自动器