无铬水性锌铝涂层的研究和发展现状

2016-11-10武汉材料保护研究所武汉430030

刘 磊 杨 甫 吴 勇 (武汉材料保护研究所 武汉 430030)

无铬水性锌铝涂层的研究和发展现状

刘磊杨甫吴勇 (武汉材料保护研究所 武汉 430030)

综述了无铬水性锌铝涂层的应用现状及其研究现状,包括片状锌粉、铬酸盐替代物、改性锌铝涂层的研制,最后对无铬锌铝涂层的发展进行了展望。

锌铝涂层;片状锌粉;粘结剂;无铬

0 引 言

锌及其合金涂层表面处理采用铬基转化膜系统已超过60年,锌及其合金涂层最具代表性的是锌铬涂层即达克罗(Dacromet),这种涂层使用铬酸盐作为成膜过程中的钝化剂和粘结剂,其厚度4~10 μm,耐盐雾腐蚀试验性能是同等厚度电镀锌层的7~10倍,但锌铬涂层与腐蚀介质接触过程中会有致癌性的六价铬(Cr6+)析出。欧盟“RoHS” (Restriction of Hazardous Substances)指令以及“ELV”(End-of-Life Vehicle) 指令只允许转化膜中铬含量不超过0.1%,无铬锌铝涂层由此而发展起来,它保留了锌铬涂层耐蚀、耐热性能,同时涂层中完全不含铬,符合环保标准,得到世界各大汽车厂商的认可和采用。

无铬锌铝涂料基本组分包括鳞片状锌/铝粉、粘结剂、去离子水、增稠剂和其他助剂等,无铬粘结剂在固化过程中形成涂层基本骨架,层层叠加的片状金属填充其中从而形成锌铝涂层。涂层的耐蚀机理包括屏蔽作用、电化学保护、钝化/缓蚀剂抑制作用以及自修复作用。有时,为了控制涂层表面的摩擦系数稳定、进一步提高涂层耐蚀性或是改善涂层表面装饰性,在锌铝涂层表面增加一层面涂层(见图1),如著名品牌GEOMET PLUS系列。

1 锌铝涂层应用现状

目前世界上实现产业化的锌铝涂层主要有4种品牌,即日本久美特(GEOMET)、美国美加力(MAGNI)、德国德尔塔(DELTA)和德国锌美特(ZINTEK)。久美特涂料造价高,售价也较高;德尔塔涂层成膜剂为树脂,生产环境恶劣,其推广和应用受到了一定的影响,德尔塔和美加力都是一种油性涂料。久美特是这4种品牌中唯一一种水性无铬锌铝涂层,由美国M C I公司、日本N D S公司、法国DACRAL公司和巴西MCB公司合作开发[1],于1998年正式上市,目前为日本恩欧富涂料集团品牌,该公司已与武汉材料保护研究所达成合作生产年产量1200吨久美特水性涂料项目[2]。国内目前也有一些关于无铬锌铝涂层的专利报道,但是未见大规模产业化。

2 锌铝涂层研究现状

2.1 锌粉

按粒子结构锌粉一般可分为颗粒状和片状两种,片状锌粉是一种鳞片状结构的金属粉末,径厚比为30~100,具有遮盖和屏蔽性能好的优点[3],无论是达克罗还是久美特都采用片状锌/铝粉,一方面是为了增加锌片与锌片、锌片与基材之间的粘结强度,因为面接触比点接触具有更大的接触面积;另一方面可以提高涂层的耐腐蚀性[4]。粉体研制的关键技术问题在于难呈片或片状化不均、平均粒径小、色泽光亮度差、氧化程度高、团聚疏松程度不够、易爆炸、工艺稳定性差及批量生产时各批次产品性能重现性差等[5]。由于没有完全攻克上述技术难点,与国际水平相比国内在片状锌粉的研制上还有一定的差距,普遍存在片状化程度差、表面能大、疏松程度不够、质量不稳定等缺点。目前,常用的片状锌粉制备的方法一般有两种:球磨法和物理气相沉积法(PVD),球磨法又分为干法和湿法两种。国外片状锌粉的制备方法一般是冷轧微小锌片法,世界上只有少数几家公司能生产,由于技术保密,国内尚无掌握该项技术。德国爱卡公司是国内锌粉的主要供应商,占据了国内约95%的市场,该公司采用氮气保护干法制备锌片,能够有效控制锌片的片径、片径分布、松装比、均匀度、氧化度、含油量等各项参数,锌片质量优良,优于国内产品。国内片状锌粉供应商主要有昆明理工大学恒达科技有限公司、长沙远通精细材料公司、上海崇明冶金材料厂、江苏泰州科创高分子材料有限公司等[6]。目前,中金岭南科技公司在片状锌粉的工业化生产上取得突破,所生产的片状锌粉主要供国内锌铬涂料生产厂家使用。

徐勇[6]运用干法球磨法,使用行星式球磨机制备片状锌粉,得到的优化工艺参数为:原料锌粉为500目,助磨剂为硬脂酸,助磨剂用量为原料的2%,磨球直径比4:3:1, 球料比为4:1,转速为500r/min,研磨时间为4 h。

乔素梅[7]采用搅拌球磨机的湿式微轧法制备片状锌粉,以锌粉微轧过程中的微轧力为理论依据,通过调整锌粉片状化的工艺条件,制备出的片状锌粉平均粒径约20 μm,其粒径分布与形貌等技术参数基本达到国外同类锌粉产品水平。

当锌粉尺寸降到一定程度时,表面能急剧增加,制得的锌粉容易发生团聚与焊合。为了制得分散性良好的、具有较高光亮度的超细粉体,在球磨过程中必须加入有效的球磨助剂。单一助剂往往满足不了锌粉制备的要求,需要加入复合助剂。乐刚等[8]采用干法和卧式高搅拌球磨法,进行了4种助剂组成的复合配方正交试验,得到最优的复合助剂配方为2.5wt.%硬脂酸、0.3wt.%棕榈酸、0.3wt.%硬脂酸锌、0.1wt.%聚乙二醇,此条件下制备的片状锌粉中位径d50为13.12μm,松装密度为0.9348 g/cm3,水面遮盖面积为2280.2 cm2/g,制备过程中没有新相产生,锌粉颗粒得到有效包覆,从而降低了片状锌粉的活性。

由于锌与铝的密度不同,在配制无铬锌铝涂料过程中锌粉和铝粉难以混合均匀,为此而搅拌分散时间增加了能耗,若采用锌铝合金粉则可避免此类问题。魏小昕等[9]以雾化锌铝合金粉为原料,采用球磨法制备鳞片状锌铝合金粉,平均粒径为11.30μm,松装密度为1.33 g/cm3,片状化程度达到98%,水面遮盖率达到6013 cm2/g,颜色光亮。最佳制备工艺参数为9,8,6,5,3 mm的磨球质量比为1:2:2:4:4,采用复合球磨助剂,球磨时间14 h,抛光时间2 h。

2.2 粘结剂

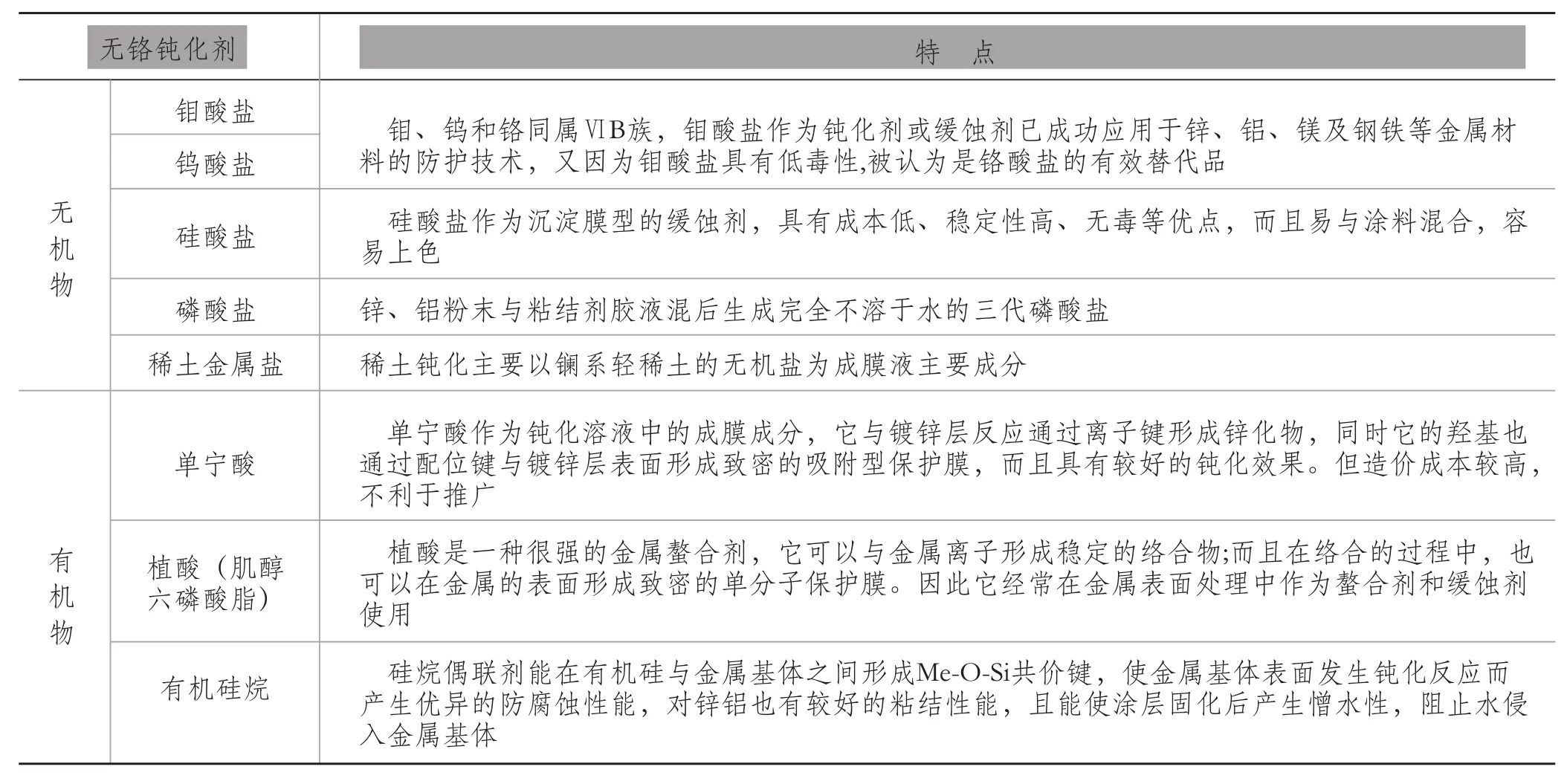

无铬锌铝涂料的研发,无疑就是找到能够替代传统锌铬涂料中粘结剂铬酸盐的物质,选择合适的粘合剂除了确保获得粘附性、柔韧性、硬度等涂层性能,粘合剂体系还必须能够覆盖住锌颗粒,但是又不能使其完全绝缘,只有这样才能在锌/铁体系中产生一个较好的短路电池。在高分子(聚合物)复合材料中,无机且基于硅或钛的粘合体系能产生很多自由羟基(OH),从而加强对基底和金属颗粒的加固(锚合)粘合性能[10]。铬酸盐替代物质主要分为有机粘结剂和无机粘结剂,如表1所示。

张旭明[13]从粘结剂硅烷偶联剂入手,选取水溶性γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(γ-GPS)和醇溶性乙烯基三乙氧基硅烷(VTES),通过两轮正交试验,利用硫酸铜点滴试验确定了硅烷处理液主要成分及处理工艺。选用水溶性硅烷γ-GPS代替铬酐作为粘结剂,其他组分参考达克罗涂液,确定了无铬达克罗涂液配方,即金属粉(锌铝比为6:1)35wt.%、润湿分散剂12%、粘结剂γ-GPS12%、缓蚀剂0.6%、增稠剂0.1%、消泡剂及其他表面助剂0.5%、余量为去离子水。制备工艺参数为:烘干温度80℃,时间10~15min,固化温度控制在290℃左右,时间30min左右。

表1 铬酸盐替代物[11,12]

冯瑞沁等[14]通过现代分析检测手段探究无铬钝化膜的微观形貌和成膜机理,结果表明:钝化膜主要含有Zn、C、O、N、Si等元素,有机大分子构成钝化膜的主要骨架,SiO2和硅酸盐等吸附于立体骨架结构中,形成一层致密的钝化膜,起到物理隔绝作用,抑制锌层阳极反应,从而延缓腐蚀。

南京工业大学于2011年申请了一项发明专利:“一种水性无铬达克罗涂液及其制备方法”,该涂料使用硅烷偶联剂和锰盐作为成膜物质,无环境污染,绿色环保,具有较好的耐蚀耐候性[12]。

邵红红[15]采用无机有机复配钝化方法,以硅烷偶联剂、植酸及锰盐代替铬酐,制备耐蚀性优良的无铬达克罗涂层,采用正交试验优化了涂液配方为锌粉25.2 g,铝粉2.8 g,乙二醇14 mL,OP-10 14 mL,锰盐2.5 g,植酸0.4 g,KH-5503.5 g,丁二酸0.2 g,硼酸0.2 g,蒸馏水58 mL;通过分析涂层的表面、截面形貌,认为涂层的微观多孔结构使腐蚀介质扩散至金属表面的通道长度增加,从而提高了涂层的耐蚀性能。

2.3 改性锌铝涂层

近年来,纳米微粒改性锌铝涂层成为一个研究热点。含纳米微粒的无铬锌铝涂层对基体的保护作用主要表现在:加入纳米微粒能够起到细晶强化的作用,可使膜层组织均匀、致密,且可提高Al的活度,使其在局部区域能够生成单一的氧化铝膜,从而能很大程度改善其抗腐蚀性能,最终提高涂层抗腐蚀性能;涂层中的纳米微粒存在于锌铝粉的缝隙中和覆盖在片状锌铝粉的表面上,能够有效抑制电极表面上去极化剂的去极化作用,从而降低腐蚀电流密度,起到阴极保护作用,降低了锌铝粉在腐蚀介质中的腐蚀消耗速率,最终延缓基体的腐蚀[16]。仝飞[17]研究发现添加TiO2、SiO2、Al2O3、ZnO纳米颗粒的涂层的微观形貌没有明显的变化,但硬度分别提高了15.3%、7.8%、25.9%、10.4%,在3.5%NaCl溶液中4种添加纳米颗粒的涂层的电位都比基体的负,但都比无铬锌铝涂层要正,其中Al2O3纳米颗粒增强涂层的电位最低;在5%NaCl溶液中,4种添加纳米颗粒的涂层都可耐盐雾腐蚀的时间为1250 h,微纳米材料提高了涂层的电位,增加了涂层的硬度,提高了涂层的耐蚀性能。

石墨烯涂料具有导电、导热、防腐、电磁屏蔽等多种功能,石墨烯微片可以增强涂层的附着力,因而石墨烯涂层具有优良的耐磨和耐刮擦性能。黄平[18]介绍了制动盘涂覆石墨烯水性涂料的工艺,与现有其他表面处理的制动盘相比优势显著:极强薄层抗腐蚀性(耐中性盐雾试验NSS≧240 h)、无氢脆、高渗透性、耐热性强、耐化学介质稳定性强等,大大增强了制动盘的防锈和抗磨的性能,延长了制动盘的使用寿命。

张旭明[13]采用铈盐掺杂硅烷包覆改性铝粉替代普通铝粉获得改良无铬达克罗涂层,包覆改性铝粉的抗腐蚀效率提高至72%,改良无铬达克罗涂层的耐盐雾时间较无铬达克罗涂层提高近100 h。

3 结 语

随着国家环保要求日益严格以及汽车对防腐蚀质量要求的提高,对环境无害的水性无铬高耐蚀性的锌铝涂层具有广阔的发展前景。因此,寻找钝化效果相当或更好的铬酸盐替代物、研究大径厚比鳞片状锌粉制备工艺技术是无铬锌铝涂层技术未来的主要研究方向。

【1】段利中,范宝安,吴保全,等. 新型无铬达克罗技术的研究进展[J]. 应用化工,2013(8):1496~1497+1504.

【2】武汉材料保护研究所与日本恩欧富涂料株式会社签订合作生产项目协议[J]. 表面工程与再制造,2015(6):68.

【3】刘全民,王彦军,张鑫,等. 锌粉制备技术现状与趋势[J]. 南方金属,2015(1):1~3+36.

【4】刘秀生,杜雯雯,汪洋,等. 锌铬涂层与无铬锌铝涂层的性能对比[J]. 上海涂料,2016(2):10~13.

【5】严海锦. 锌片制备技术与应用[J]. 上海化工,2016(1):24~27.

【6】徐勇. 片状锌粉的制备及其研究[D].华中师范大学,2011.

【7】乔素梅. 纳米片状锌粉制备工艺的研究[D].华东理工大学,2013.

【8】乐刚,蔡晓兰,王开军,等. 片状锌粉表面复合改性剂的研究[J]. 中国粉体技术,2013(5):80~83.

【9】魏小昕,蒋穹,张平则. 鳞片状锌铝合金粉的制备及其性能[J]. 机械工程材料,2014(10):20~23.

【10】刘振民,Udo Hofmann,Volker Krenzel. 锌薄片抗腐蚀涂层[J]. 电镀与涂饰,2011(12):63~66.

【11】王宝悦. 镀锌层无铬(Ⅵ)钝化的现状与发展趋向[J].科技致富向导,2014(20):139+275.

【12】魏小昕,冯立新,沈杰. 无铬达克罗涂层的研究进展[J]. 现代涂料与涂装,2014(2):34~36+41.

【13】张旭明. 硅烷粘结剂和无铬达克罗涂层的制备及其耐蚀性能研究[D].东北大学,2013.

【14】冯瑞沁,衣守志,董世文,等. 硅烷无铬钝化膜的耐腐蚀性能及成分探究[J]. 表面技术,2014(6):53~58.

【15】邵红红,佘益楠,刘雪丽,等. 无铬达克罗涂层的制备及其耐蚀性能[J]. 材料保护,2014(11):43~44+53+8~9.

【16】周次心,周雅. 达克罗涂层的现状及发展[J]. 南昌航空大学学报(自然科学版),2014(2):43~49.

【17】仝飞. 微纳米材料增强无铬锌铝涂层研究[D].南京航空航天大学,2014.

【18】黄平,唐长林,范梅梅,等. 汽车制动盘涂覆石墨烯水性涂料的工艺及性能[A]. 中国汽车工程学会.2015中国汽车工程学会年会论文集(Volume3)[C].中国汽车工程学会:2015:3.