热处理工艺对22MnB5后桥扭转梁组织和性能的影响

2016-11-10殷平玲

殷平玲

Yin Pingling

(上海汇众汽车制造有限公司,上海 200122)

热处理工艺对22MnB5后桥扭转梁组织和性能的影响

殷平玲

Yin Pingling

(上海汇众汽车制造有限公司,上海 200122)

以22MnB5后桥扭转梁为研究对象,进行高频连续感应淬火和回火热处理试验。采用金相显微镜、显微硬度仪和万能拉伸试验机等分析测试手段对热处理件的组织、力学性能进行分析,探讨热处理工艺对其组织及力学性能的影响。结果表明,高频连续感应淬火配以回火,可生产出满足产品要求的后桥扭转梁零件。

22MnB5;高频连续感应淬火;回火;组织;力学性能

低合金高强度钢因性能优异和经济效益显著,得到越来越广泛的应用,受到国内外的极大关注。目前 TMCP(Thermo Mechanical Control Process,热机械控制工艺)技术已经广泛地应用于低合金高强度钢的生产过程中,但是对于强度级别较高的板材以及性能稳定性和均匀性要求更高的钢而言,传统的调质热处理(淬火+高温回火)生产工艺仍是无可代替的。调质型高强度钢因其良好的性能均匀性和组织稳定性等优点占据着主流市场[1-2]。淬火是使钢强化和获得某些特殊使用性能的主要方法[3]。淬火的主要目的是使奥氏体化的工件获得尽可能多的马氏体,然后配以不同温度的回火获得各种需要的性能[4]。

鉴于汽车轻量化、被动安全性能对高强度汽车机构的需求日益明显,22MnB5高强度钢板广泛地应用于汽车安全件的生产。因此,有必要研究热处理工艺对22MnB5钢板组织和性能的影响。

1 材料及方法

1.1 试验材料

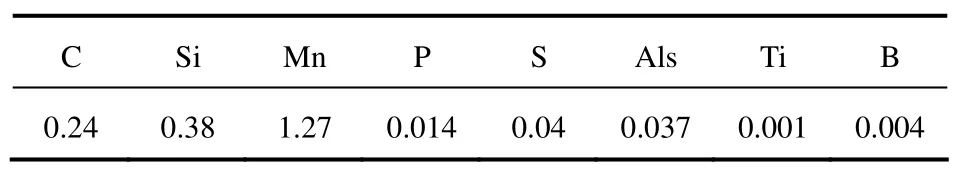

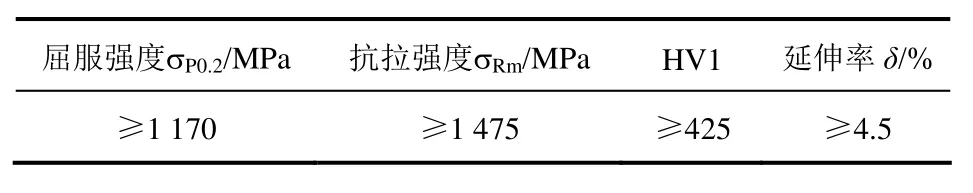

试验材料为GP50后桥扭转梁,其为鞍钢生产的热轧酸洗态的22MnB5高强度钢板,通过感应加热电阻焊(ERW)接成的(φ 90×3×1070)管材,经过正火处理后冷冲压而成,如图 1所示,化学成分见表1。高频淬火前,试验材料组织为铁素体和珠光体,如图2所示,屈服强度在365 MPa左右,抗拉强度在550MPa左右,最终产品力学性能要求见表2。

图1 GP50后桥扭转梁

图2 正火态组织

表1 22MnB5化学成分(wt%)

表2 最终产品的力学性能要求

1.2 试验方案和步骤

图3 HKTP 超音频淬火机床

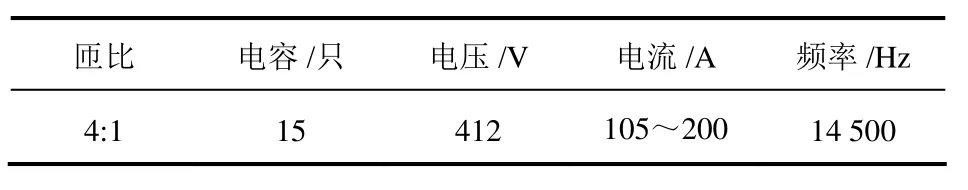

试验采用的高频连续感应淬火工艺为:将后桥扭转梁放入HKTP超音频淬火机床,如图3所示,进行高频连续感应淬火处理,淬火温度1 000℃,所采用的淬火工艺参数见表 3,淬火介质为AQ251,介质浓度10%,温度为22 ℃。将淬火后的试样放入热处理炉中进行回火处理,回火温度分别为200 ℃、300 ℃、400 ℃和500 ℃,回火时间为2 h。

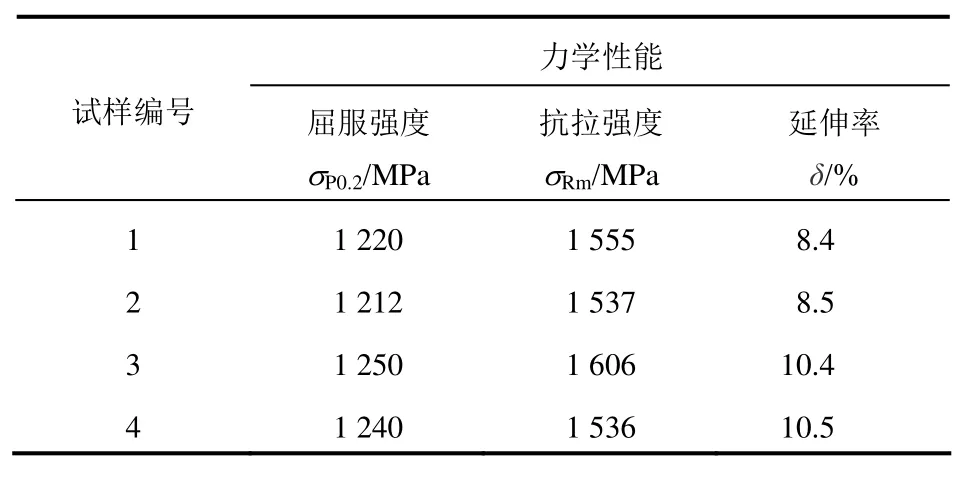

表3 淬火工艺方案

1.3 分析方法

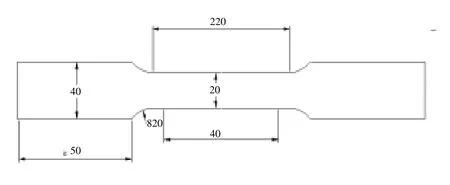

从淬火态和回火态工艺加工后的零件切取试样,进行打磨抛光处理后,用4%的硝酸酒精溶液进行腐蚀处理,观察其金相组织。采用型号为AXIOVRET 40 MAT的蔡司光学显微镜进行微观结构分析。显微硬度测试在显微硬度计上进行。在某型试验机上进行单向拉伸试验,拉伸速度为XX mm/min。拉伸试样采用ISO II标准进行制备,如图4所示。利用型号为X-350A的X射线应力仪,如图 5所示,检测热处理后零件表面残余应力,应力测试位置如图6所示。

图4 拉伸试样制备示意图

图5 X射线应力仪

图6 应力测试点位置示意图

2 试验结果及讨论

2.1 高频淬火对后桥扭转梁组织和性能的影响

图 7所示为零件淬火后的显微组织,其为低碳马氏体+少量铁素体的混合组织。图8为零件淬火后表面显微硬度分布,可以看出,各试样表面显微硬度均>425,满足最终产品的要求。表 4为零件淬火后的拉伸试验结果,可以看出,屈服强度、抗拉强度及延伸率均满足验收要求。

图7 零件淬火后显微组织

图8 零件淬火后显微硬度

表4 零件淬火后的力学性能

图9 零件淬火后表面应力

图 9为后桥零件在经过感应淬火热处理后的表面残余应力分布情况,可以看出,零件表面存在残余应力。

2.2 回火温度对后桥扭转梁组织和性能的影响

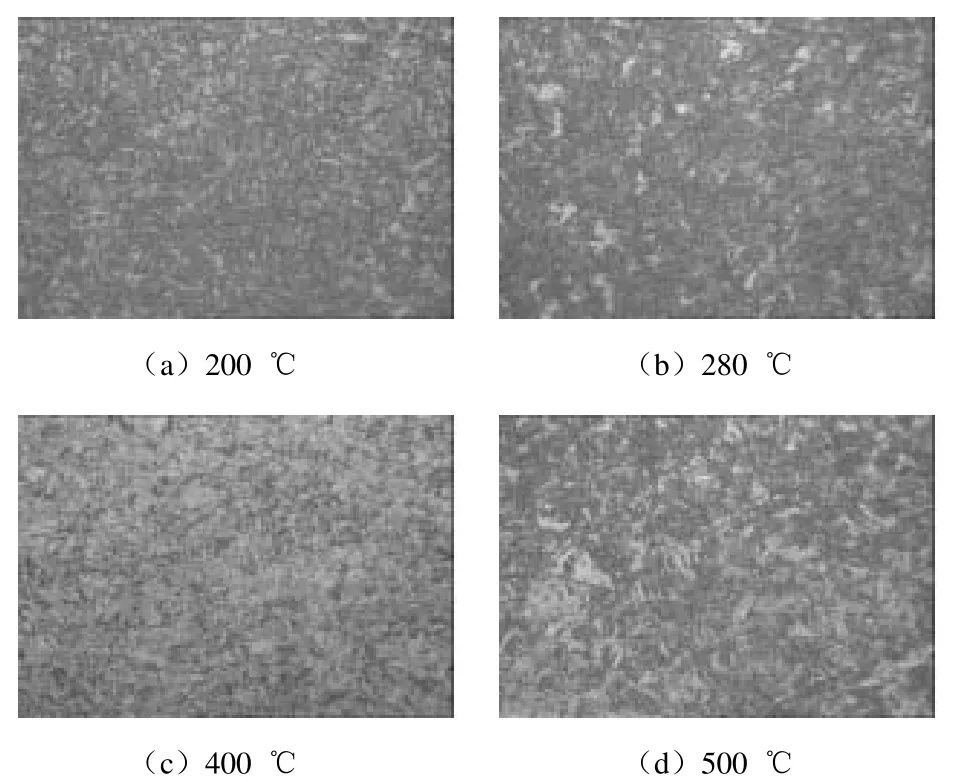

图10所示为零件淬火后不同回火温度下的显微组织。可以看出,经200 ℃回火,组织转变为回火马氏体;经280 ℃回火,组织转变为马氏体+屈氏体组织;经400 ℃回火,组织转变为屈氏体;经500 ℃回火,组织转变为索氏体。

图10 不同温度回火后零件的显微组织

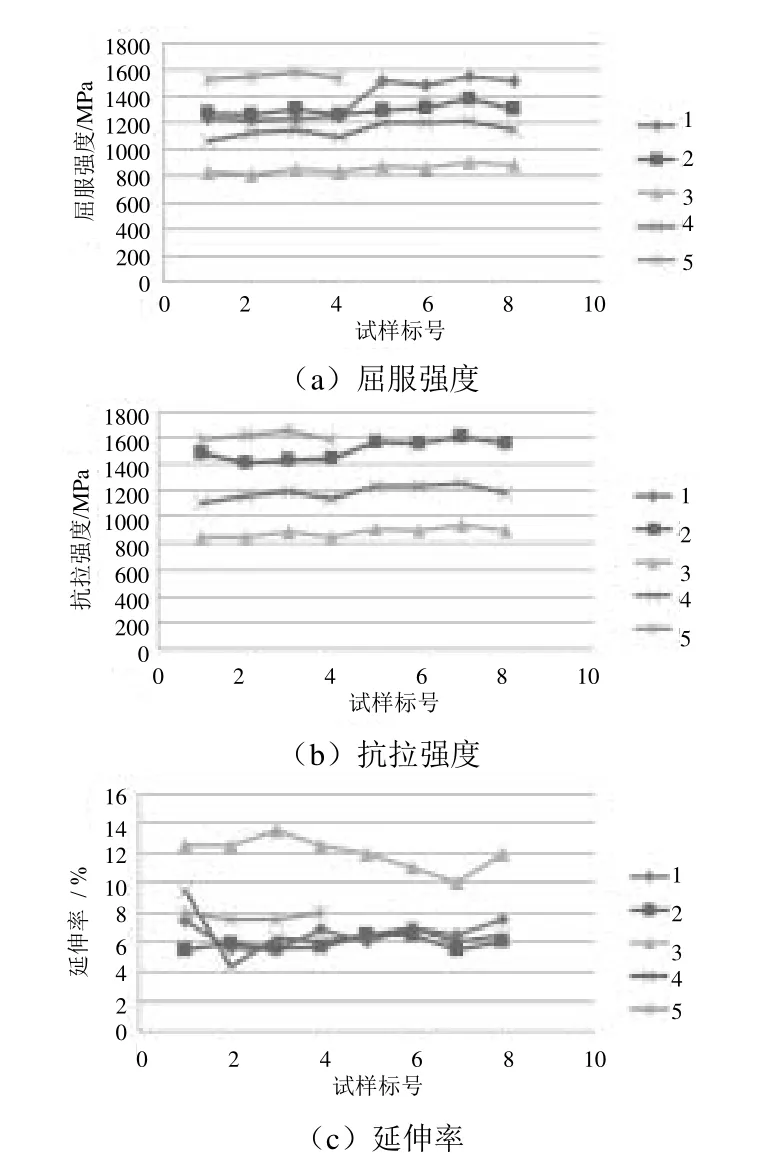

图11 零件不同温度回火后的力学性能

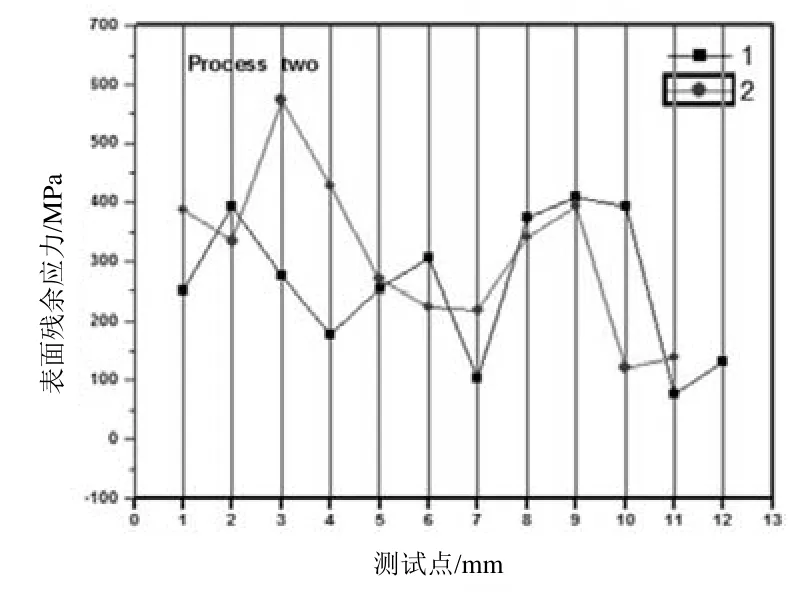

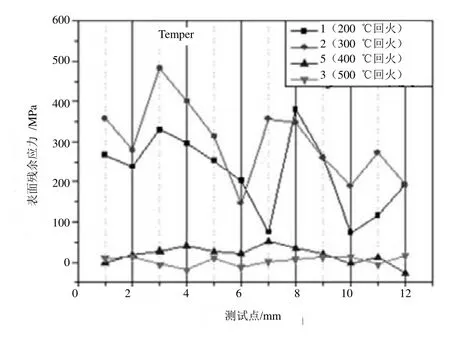

图12 零件不同温度回火后的表面应力

图 11所示为不同温度回火后零件的力学性能,可以看出,随着回火温度的升高,屈服强度和抗拉强度均有所下降,均低于淬火态的强度;500 ℃回火时延伸率明显升高,200 ℃、280 ℃和 400 ℃回火时的延伸率均小于淬火时的延伸率。图12为零件经不同温度回火后表面的残余应力,可以看出,经200 ℃和300 ℃回火,零件表面仍存在残余应力;400 ℃和500 ℃回火后零件表面残余应力基本消失。说明,回火可以减少零件表面的残余应力,且回火温度越高,残余应力的减少量越大。

3 结 论

1)通过高频连续感应淬火热处理工艺使22MnB5 GP50后桥扭转梁零件满足产品最终力学性能要求。

2)淬火后采用回火工艺,可减少零件表面残余应力。

3)通过高频连续感应淬火配合回火工艺,可生产出符合验收要求的GP50后桥扭转梁零件。

[1]邹增大,李亚江,尹士科. 低合金调质高强度钢焊接及工程应用[M]. 北京:化学工业出版社,2000.

[2]张蕾,李亚江,将庆磊. 淬火+回火低合金高强钢焊接的研究现状[J]. 现代焊接,2010(10):17-21.

[3]胡光立,谢希文. 钢的热处理(原理和工艺)[M]. 西安:西北工业大学出版社,1993.

[4]崔忠圻,覃耀春. 金属学与热处理[M]. 2版. 北京:机械工业出社,2007.

U468.2+1

A

10.14175/j.issn.1002-4581.2016.05.011

1002-4581(2016)05-0039-04

2016-05-06