分层电加热装置对提高发动机冷启动能效的研究

2016-11-10李志磊

李志磊

Li Zhilei

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

分层电加热装置对提高发动机冷启动能效的研究

李志磊

Li Zhilei

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

在中国高纬度地区,冬天温度可达零下20 ℃,发动机预热暖机时间长。传统的燃油加热器燃油消耗量大、体积大,电加热器具有零排放、无污染、空间占位小等优点,但是受限于电池功率,电加热装置加热时间较长,系统流道阻力较大。在电加热装置功率一定的前提下,通过设计分层加热结构和低流阻结构设计,结合冷却循环流量的控制,显著降低发动机的预热时间。针对特定发动机的水冷循环结构,研究不同进出口温度条件下,分层加热时间随流量变化的规律,建立分层电加热装置的传热模型;进行加热系统和发动机水套的联合工况的性能分析。电加热装置结构紧凑,布置方便,可使发动机的暖机时间缩短2~3 min,并可减少发动机的冷启动排放。

电加热;传热;建模;仿真

0 引 言

高纬度地区冬季比较寒冷,气温通常会比较低,停车场的位置较紧张,很多汽车就会停放在室外,而室外温度通常在零下十几摄氏度甚至零下几十摄氏度。在这样的低温条件下,车辆的启动会很困难,同时低温启动会对车辆的使用性能产生很大的负面影响,甚至影响使用寿命。驻车加热器的出现,使汽车低温冷启动的危害得到改善。随着近年来人们对乘车舒适性的要求不断提高,驻车加热器的应用变得越来越广泛。

在低温环境下,分层电加热器通过设计分层结构,可以将冷却液一层层加热,有效缩短了发动机暖机时间,能够使发动机迅速进入正常工况,为人们的出行提供了很大的便利。

1 装置描述

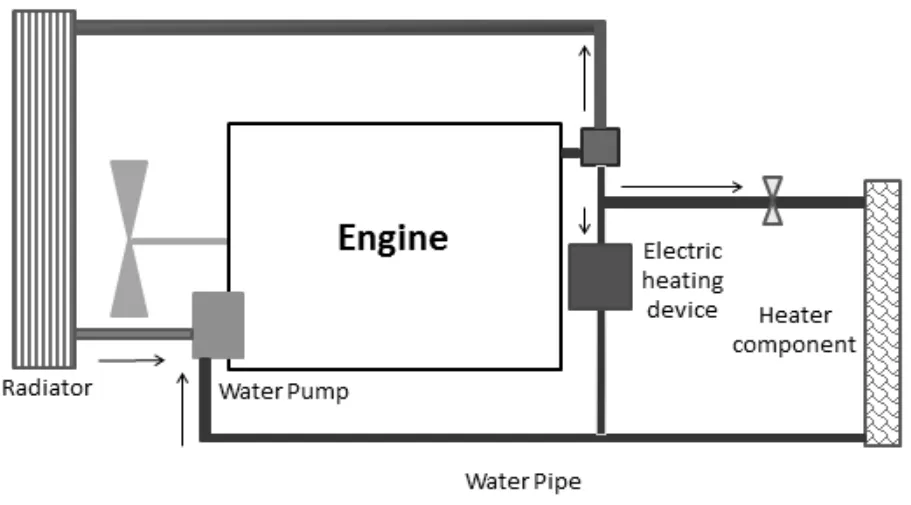

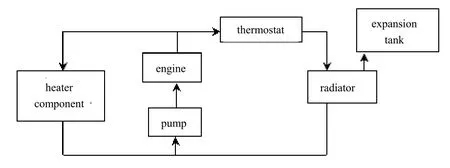

在北方寒冷的冬季,发动机启动时,冷却液温度很低,经发动机气缸壁传热温度升高的冷却液流经电加热装置后温度继续升高,被加热的冷却液流进发动机机体,这样使得循环流动的冷却液温度升高较单独靠发动机自身传热升高得快。电加热装置在发动机冷却系统中的布置[1]如图 1所示,其布置于暖风机进水软管管路上。

图1 电加热装置布置图

其工作原理:在寒冷季节,发动机启动后,打开暖机开关,冷却液在水泵的作用下经暖机进水软管流经电加热装置后,经出水软管流进发动机水套;由于冷却液的循环速度快,所以这种预热器的功率很大,使预热速度显著提高,预热时间显著缩短,热损失和耗电量降低。

为了缩短加热时间,将加热装置分为 3层,如图2所示。第1层电热丝功率最大,功率依次递减,第3层功率最小。第1层的冷却液最先加热,先流经发动机。

图2 电加热装置分层结构

2 模型的建立

研究内容涉及发动机热容模型、机体给冷却液传热模型、冷却液给机体反向传热模型以及机体壁面与空气导热模型。

2.1 发动机热容模型

某车型的发动机水套容积为V,防冻液温度由环境温度T1升高到发动机启动温度T2时,按容积计算防冻液需求热量为

式中,Qcoolant为防冻液需求热量,kJ;Ccoolant为防冻液比热,kJ/(kg·K);ρ为防冻液密度,kg/m3;V为防冻液体积,L;ΔT1为防冻液温差,K。

某车型选择一定功率的电加热装置,考虑加热器放热量 60%被冷却液吸收,则发动机低温启动所需时间为

即

式中,P为电加热器额定放热量,kW;t为电加热时间,min。

同理,可以得到发动机的热容模型[1]

式中,QEngine为发动机机体容纳的热量,kJ;m为发动机质量,kg;ΔT2为机体温差,K;CEngine为发动机比热,kJ/(kg·K),机体比热与机体材料、机体质量等因素有关。

发动机属于热机,因此对发动机的冷却系统分析时,将发动机作为热流源来考虑。发动机与冷却液的热交换特性可以用发动机的转速和对应功率的函数来表示[2]

式中,H为发动机壳体与发动机内部冷却管路的热交换量;nE为发动机转速;PE为对应nE下的发动机最大功率。

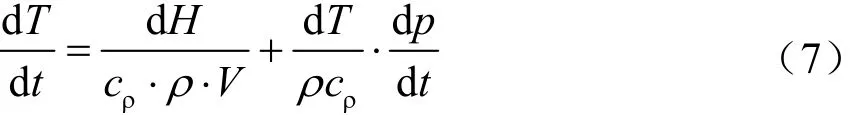

发动机冷却系统的热容单元主要用来计算热流体在通过定热容单元时的温度T和压力P,其微分方程可表示为[2]

式中,dH为进入该容积的热量;cρ为流体的比热,可以根据流体的工作压力和温度得到;ρ为流体的密度;dp/dt为压力相对时间的微分;V为发动机冷却管路的容积。

进入该容积的热量dH可以细分为

式中,dmh1和dmh2为进入到单元体内的热流量;dh为单元体与外界的热交换量;dm1和 dm2为进入单元体内的质量流量;h为冷却液的热量。

2.2 发动机模型的建立

研究的发动机模型包含机体给冷却液传热模型,冷却液给机体传热模型和机体与空气导热模型3个。

2.2.1 机体给冷却液传热模型

发动机刚启动时,冷却液温度很低,由于电加热器刚工作,冷却液温升不如发动机机体给冷却液的加热,此时,机体给冷却液传热。

一般来说,传热过程包括串联着的3个环节:

1)从热流体到壁面高温侧的热量传递;

2)从壁面高温侧到壁面低温侧的热量传递,即穿过固体壁的导热;

3)从壁面低温侧到冷流体的热量传递。

由于是稳态过程,通过串联着的每个环节的热流量Ф应该是相同的。设机体壁面表面积为A,热流量表达式为

式中,A为机体壁面积,m2;T4为此时冷却液温度,K;T3为此时机体壁面温度,K;k为传热系数,W/(m2·K),是表征传热过程强烈程度的标尺,传热过程越强,传热系数越大,反之则越小。传热系数的大小不仅取决于参与传热过程的流体种类,还与过程本身有关,如流速的大小、有无相变等。

2.2.2 冷却液给机体反向传热模型

发动机启动后,发动机怠速功率很低,电加热器迅速给冷却液加热,冷却液温升快,此时,冷却液反过来给机体传热。其传热过程与2.2.1分析过程相反,热流量为

式中,A为机体壁面积,m2;T5为此时冷却液温度,K;T6为此时机体壁面温度,K;k为传热系数,W/(m2·K)。

2.2.3 机体壁面与空气导热模型

发动机启动运转一段时间后,发动机机体迅速升温,此时,壁面对空气传热。此过程中发动机继续产生热量,而且冷却液继续给机体加热,但此过程中机体将与外界传热,当冷却液与机体的温度相等为T4时,该过程结束。在此过程中外界环境可以看作是一个恒温系统。

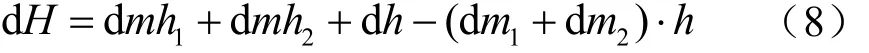

由导热基本定律[3],热流密度的表达式为

在稳态过程中,垂直于 x轴的任一截面上导热量都是相等的。将式(13)对x作从0到δ的积分,得

式(16)为当导热系数为常数时一维稳态导热的热量计算式。

式(13)—式(16)中,λ为导热系数;T为温度,K;T1为机体温度,K;T2为环境温度,K;δ为机体壁平均厚度,m。

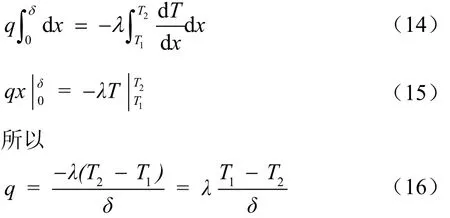

2.3 电加热器—发动机联合模型

发动机冷却系统基本原理如图 3所示。当发动机冷启动时,冷却液的温度较低,这时节温器将冷却液流向散热器的通道关闭,使冷却液经水泵入口直接流入机体或者气缸盖水套,以便使冷却液迅速升温,这就是所谓的“小循环”;当冷却液温度达到规定值后,石蜡开始融化逐渐变成液体,节温器阀开启,这时冷却液经由散热器和节温器阀,再经过水泵流回发动机,进行“大循环”[4-5]。

图3 发动机冷却系统简化结构

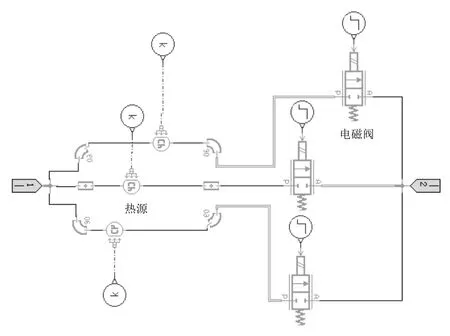

基于AMEsim的发动机冷却系统模型如图4所示。先建立简单的冷却系统模型,然后在此基础上建立加热装置模型,加热装置模型布置在发动机出水端。图4中k为0,表示不给加热装置加热,也就是未设置加热装置的冷却系统。

图4 发动机冷却系统模型

图5是基于AMEsim的电加热器和发动机的联合模型,图6是heater集成模型的内容。由图6可知,设置1个k为1 000,其余2个为0,表示分1层;2个k为1 000,1个k为0,表示分2层;3个k均为1 000,表示分3层。

图5 电加热器-发动机联合模型

图6 加热器子模型

3 仿真分析

对所搭建的仿真模型给定加热器功率为1 000 W进行仿真分析。

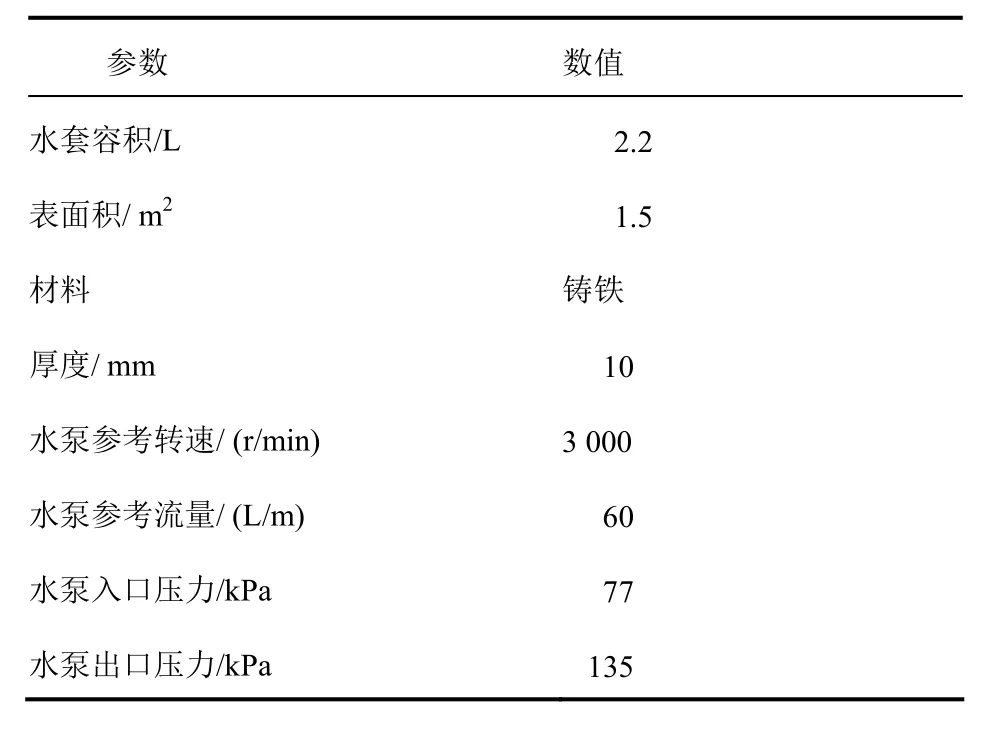

3.1 参数设置

仿真中对冷却系统的工作过程做出如下假设[6-8]:

1)仿真时认为,冷却液在流动时,冷却系统中不同位置的散热强度是均匀的,所以在冷却液流动过程中,系统中同一个管路中的各个地方的温度都是一样的,没有温差存在,也就是各部件的温度是均匀的;

2)冷却液在冷却系统中的流动方向只有一个;

3)系统中冷却水泵的作用主要是提供冷却液流动动力,本身的散热作用非常小,因此在建模过程中没有考虑冷却水泵的散热性。研究所采用的某型号发动机参数[9]见表1,发动机冷却系统主要参数见表2。

表1 某型号发动机参数

表2 冷却系统主要参数

3.2 仿真结果

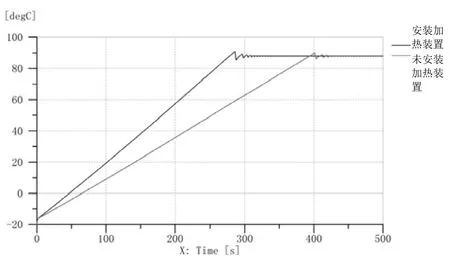

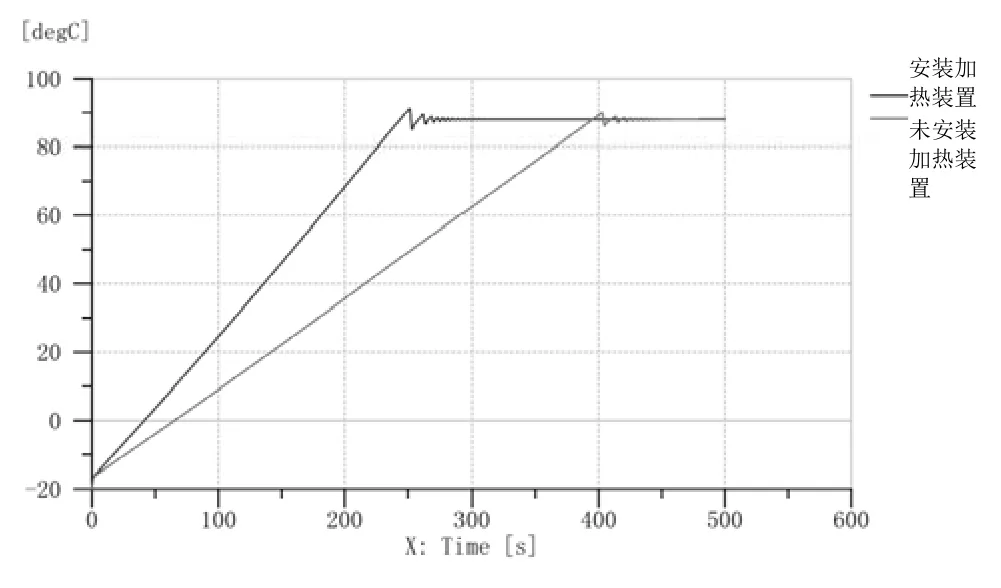

仿真结果如图7—图9所示。图中浅色实线代表的是未安装加热装置时,冷却液温度从-20 ℃上升到90 ℃所需时间;深色实线代表的是安装加热装置后,冷却液温度从-20 ℃上升到90 ℃所需时间。其中,图7—图9分别为加热装置分1—3层时,加热时间的对比曲线。

图7 加热装置分1层时,加热时间对比曲线

图8 加热装置分2层时,加热时间对比曲线

图9 加热装置分3层时,加热时间对比曲线

4 结 论

研究首先对整个电加热装置进行描述,然后建立发动机的模型以及电加热装置和发动机的联合模型,最后进行仿真分析,得到如下结论。

通过仿真结果可知,冷却液温度从-20℃升高到90 ℃,未安装加热装置时,需要400 s;将加热装置分为1层时,需要330 s;分为2层时,需要280 s;分为3层时,需要250 s。

由此可知,在高纬度地区寒冷的冬季,装备加热装置后,冷却液达到发动机正常运转所需温度的时间会有所缩短,当加热装置被分为2层时,能缩短2 min;分为3层时,能缩短2.5 min。

研究对减少发动机的排污量,延长发动机的使用寿命具有实际的意义。同时,也为后续研究发动机冷启动提供了一定的方法和资料。

[1]陶文铨. 传热学[M]. 西安:西北工业大学出版社,2006.

[2]谭罡风. 重型汽车动力传动系热管理系统研究[D]. 武汉:武汉理工大学,2011.

[3]Lui, C. Electric Thermal Management Architectures [J]. SAE Technical Paper 2013-01-2164.

[4]C S., Sundaram V., S S.. Simulation of Split Engine Cooling System [J]. SAE Technical Paper 2015-26-0196.

[5]Confer K A, Kirwan J., Engineer N.. Development and Vehicle Demonstration of a Systems-Level Approach to Fuel Economy Improvement Technologies [J]. SAE Technical Paper 2013-01-0280.

[6]晋世强. 驻车加热器在商用车上的应用及试验研究[D]. 济南:山东大学,2013.

[7]Cooling system standards committee. Laboratory Testing of Vehicle and Industrial Heat Exchangers for Heat Transfer and Pressure Drop Performance [J]. SAE J, 1994.

[8]Arici O., Johnson J., Kulkarni A.. The Vehicle Engine Cooling System Simulation Part 1 - Model Development [J]. SAE Technical Paper 1999-01-0240, 1999.

[9]佘翔. 基于 AMESim的汽车发动机冷却系统仿真分析[D]. 西安:长安大学,2014.

U464.142+3

A

10.14175/j.issn.1002-4581.2016.05.002

1002-4581(2016)05-0003-05

2016-03-11