某发动机单阀系动力学分析

2016-11-10杨兴共阮仁宇刘芯娟

杨兴共,阮仁宇,刘芯娟

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

某发动机单阀系动力学分析

杨兴共,阮仁宇,刘芯娟

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

∶为研究配气机构的动态特性,文章某四缸汽油机为研究对象,通过分析软件TYCON,建立了发动机的单阀系模型,进行了运动学以及动力学计算,对配气机构的凸轮-挺柱接触应力、气门落座特性等进行了研究。结果表明:阀系运动学结果均满足评价标准;该配气机构的最大接触应力均小于许用限值,接触力正常;气门落座平稳,冲击力较小,气门无反跳;气门弹簧受力平稳,无并圈现象发生。

∶配气机构;接触应力;落座特性;并圈

10.16638/j.cnki.1671-7988.2016.09.046

CLC NO.: U464.13Document Code: AArticle ID: 1671-7988 (2016)09-132-03

前言

配气机构是发动机的重要组成部分,其作用是按照发动机的工作顺序和工作要求,定时开启和关闭各缸的进、排气门,使新气进入气缸,废气排出气缸。配气机构设计的好坏直接影响着发动机的动力性、经济性、排放以及工作的可靠性,尤其是在高速情况下,要保证其在较恶劣的条件下仍能平稳可靠的工作。

由于实际配气机构是一个弹性系统,工作时机构的弹性变形会使位于传动链末端的气门运动产生畸变,并增大整个机构各零部件之间的相互作用力,因此必须进行配气机构动力学计算,查看是否有从动件飞脱、气门反跳等不良现象。本文以某四缸汽油机为研究对象,利用AVL TYCON分析软件对其配气机构的动态特性进行仿真分析。

1、搭建计算模型

1.1分析模型

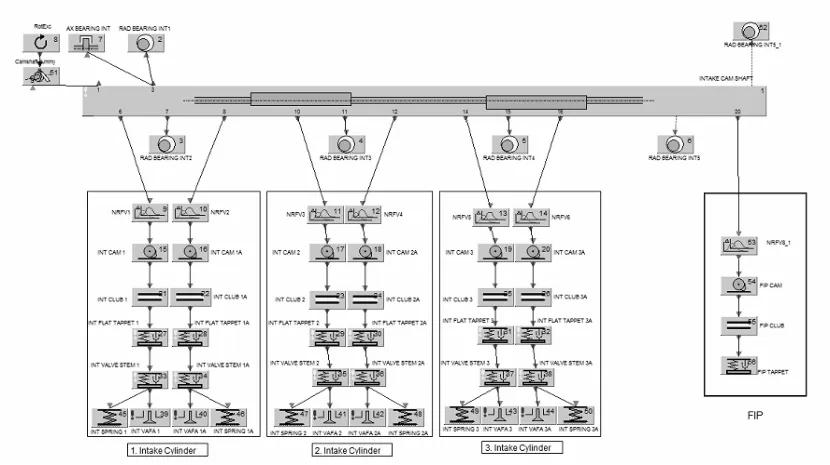

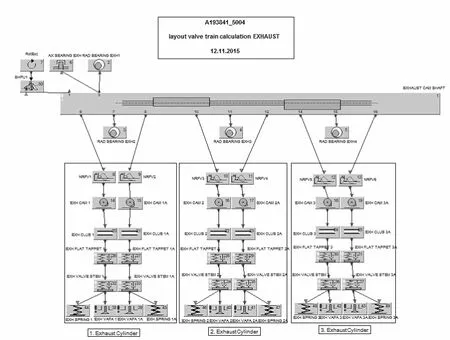

该发动机阀系主要由凸轮轴、挺柱、顶杆、摇臂、气门、气门座圈以及气门弹簧等零部件组成,采用双顶置凸轮轴布置结构,通过机械式圆柱形挺柱,凸轮驱动气门开闭。在计算中,进气和排气单独计算,未引入正时传动模型。进气和排气阀系计算模型如图1、图2所示。

图1 进气分析模型

图2 排气分析模型

1.2输入参数

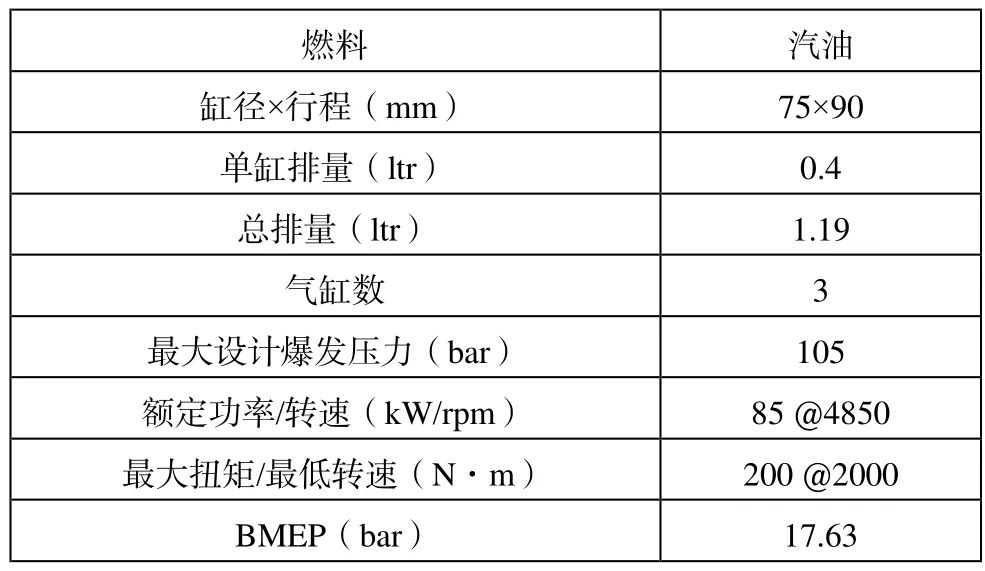

发动机基本参数如表1所示。

表1 发动机基本参数

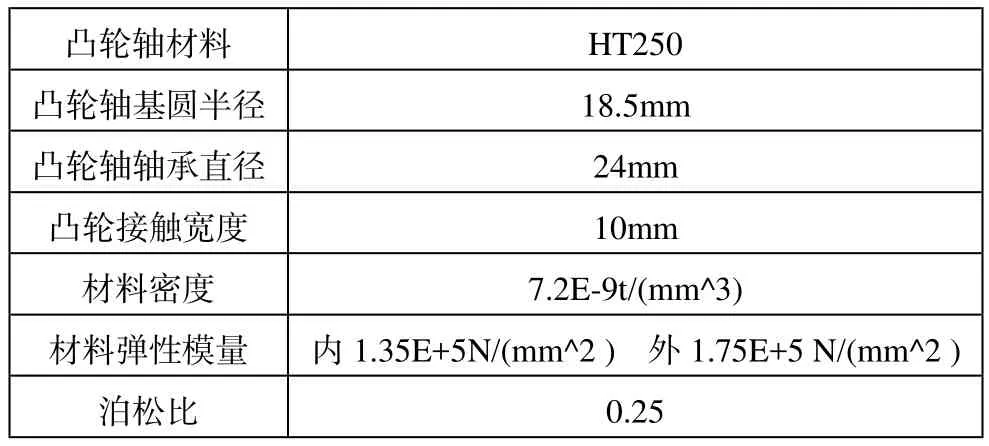

凸轮轴参数如表2所示。

表2 凸轮轴参数

1.3计算边界和载荷

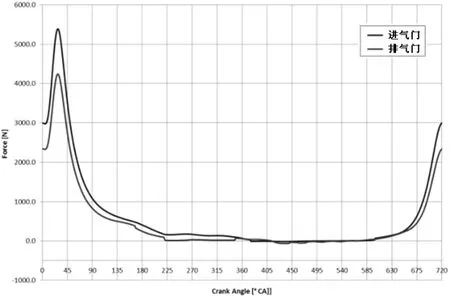

气门在工作的过程中,承受气缸内的气体压力,缸压载荷如图3所示。

图3 气门承受的缸压载荷

2、运动学分析

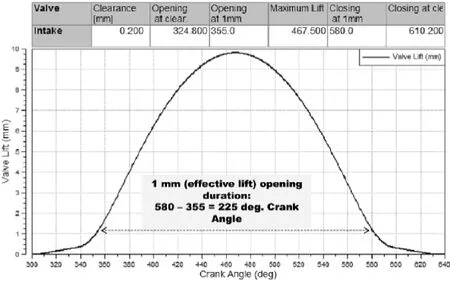

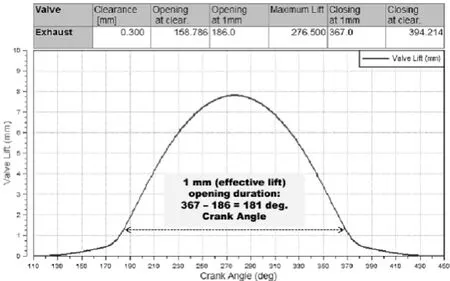

图4、图5所示的分别是进/排气门型线相位图。由图中可知,进气门间隙0.2mm,对应1mm升程的气门包角为225°曲轴转角。而排气门间隙为0.3mm,对应1mm升程的气门包角为181°曲轴转角。均在一个合理的范围内。

图4 进气门型线相位

图5 排气门型线相位

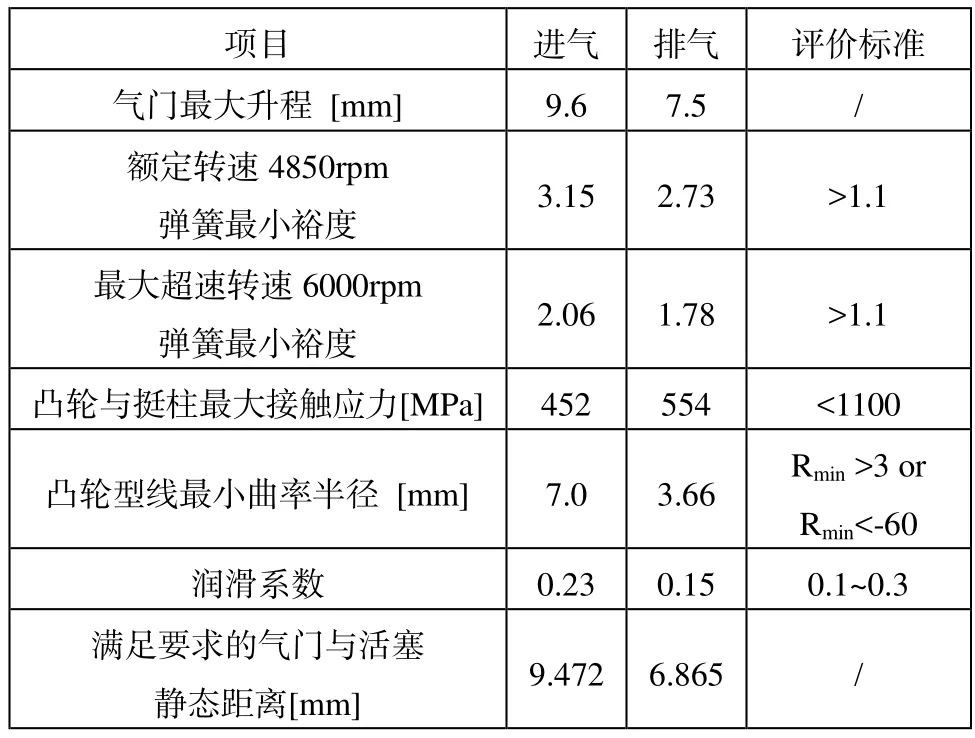

阀系运动学结果见表3所示,从计算结果来看,各项结果指标均满足评价标准。

表3 运动学计算结果数值统计

3、动力学分析

动力学分析是在运动学基础上进行,在满足理论气门工作要求后,检验动态特性。运动学计算中只考虑阀系总刚度,而动力学计算中则要考虑从动件系统中各弹性构件产生的弹性变形,故各部件可看做弹性质点。

3.1凸轮-挺柱接触应力分析

在阀系中,凸轮与挺柱的接触应力是最重要的摩擦源之一,是阀系疲劳失效的主要形式。二者的接触应力过大,容易引起发生过早磨损、刮伤、点蚀、甚至碎裂等故障,因此在设计阶段必须对凸轮-挺柱的接触应力进行校核。凸轮与挺柱接触表面的工作可靠性一般用接触面的最大接触应力来估算,使最大接触应力低于许用应力范围,该机型接触面的许用应力为800-850MPa。

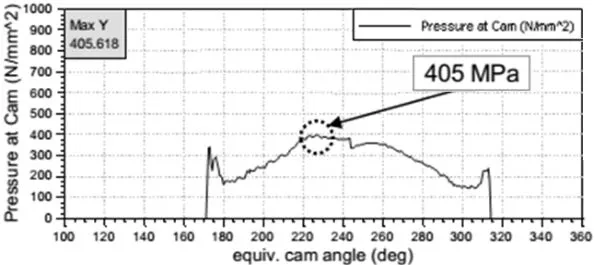

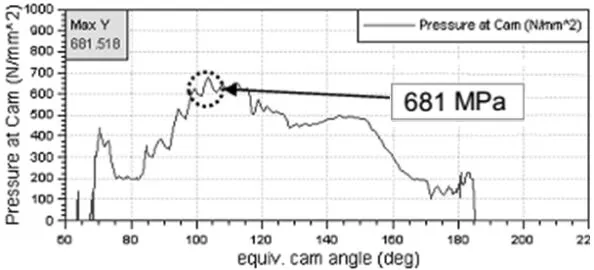

图6、图7分别是额定工况(4850rpm)时,进、排气凸轮接触应力曲线图,从图中可以看到,进气凸轮最大接触应力为405MPa,而排气凸轮最大接触应力为681MPa,均小于800-850MPa的许用限值,接触力正常,满足要求,未发现飞脱现象。

图6 进气凸轮接触应力曲线图

图7 排气凸轮接触应力曲线图

3.2气门落座特性分析

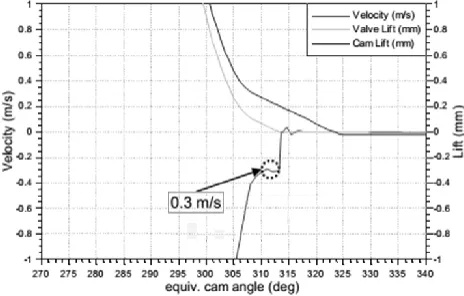

图8 进气门落座的特性曲线图

图9 排气门落座的特性曲线图

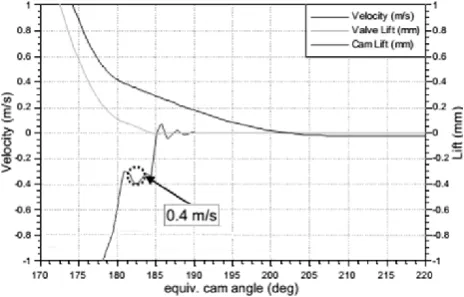

气门落座时将会对气门座产生冲击,如果冲击力过大,将会导致两者之间的密封锥面被破坏,进而导致密封性能下降,最终使得发动机性能下降。此外,这种冲击也是配气机构机械噪声的主要噪声源。因此,有必要对气门的落座性能进行分析。一般我们考查的是气门落座速度,根据评价标准要求气门落座速度小于1m/s。

图8、图9分别是进、排气门落座的特性曲线图,图中包括气门升程、气门落座速度以及气门落座力三条曲线。从图中可以看到,进气门落座速度为0.3m/s,而排气门落座速度为0.4m/s,均小于1m/s的限值,说明气门落座平稳,冲击力较小,气门无反跳现象。

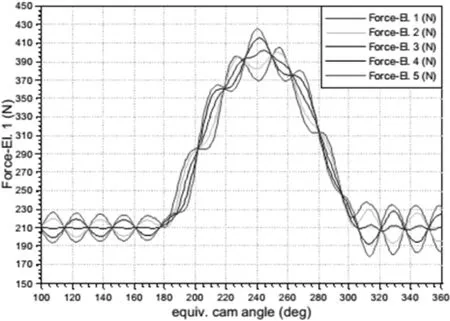

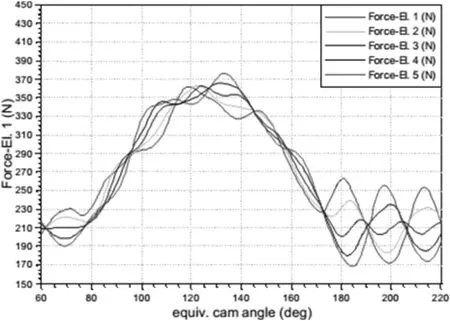

3.3气门弹簧动态特性分析

分析气门弹簧的动态特性,主要是考察气门弹簧是否存在并圈现象,所谓并圈是指弹簧相邻簧圈发生碰撞的现象,这将直接影响弹簧的性能,进而影响整个配气机构的正常运行,严重时甚至会导致弹簧产生塑性变形进而损坏弹簧,因此,在设计中必须避免弹簧并圈现象的发生。

图10、图11所示的分别是进、排气门弹簧的受力曲线图,从图中可以看到,弹簧受力曲线光滑平稳,不存在受力突变的地方,说明弹簧无并圈现象发生,受力正常。

图10 进气门弹簧的受力曲线图

图11 排气门弹簧的受力曲线图

4、结束语

本文通过分析软件TYCON,建立了发动机的单阀系模型,进行了运动学以及动力学计算,得到了相应的气门升程曲线、气门落座特性曲线、接触力曲线等。通过这些结果,有助于研究配气机构的动力学特性,能够了解到各零部件的真实运动情况、所受载荷变化规律以及预测飞脱等不正常工况,为配气机构的优化设计提供理论参考。这样将仿真技术应用于发动机配气机构的开发过程中,不仅可以提高产品设计质量,还有利于缩短研发周期,降低开发成本。

[1] 陈家瑞.汽车构造[M].北京:人民交通出版社.2003,02.

[2] 刘朋,周海.发动机配气机构系统动力学研究[J].中国科技纵横,2015(22).

[3] 陈阳,姜学涛,刘建.配气机构动力学仿真分析[J].科技风,2011(01).

Dynamic Analysis on Single Valve Train of a Certain Engine

Yang Xinggong, Ruan Renyu, Liu Xinjuan

(Anhui Jianghuai Automobile Co,. Ltd, Anhui Hefei 230601)

In order to study dynamics characteristic of valve train, the article built single valve train model and had a

kinematics and dynamic analysis on valve train of a certain 4-cylinders gasoline engine by using TYCON. Cam-follower contact stress and valve closing characteristics were studied. The result showed that kinematics results met evaluation standard, maximum contact stress was less than allowable stress, cam-follower contact force met requirement, impact force valve seat was at low level and valve bounce was not found, and valve spring was smoothly, collision was not found.

Valve Train; Contact Stress; Valve Closing Characteristics; Collision

∶U464.13

∶A

∶1671-7988 (2016)09-132-03

杨兴共(1990 -),男,助理工程师,就职于安徽江淮汽车股份有限公司。主要工作是技术管理。