铝合金罐体焊接缺陷及工艺措施

2016-11-09王丽辉

王丽辉

辽宁装备制造职业技术学院(沈阳 110161)

铝合金罐体焊接缺陷及工艺措施

王丽辉

辽宁装备制造职业技术学院(沈阳110161)

超高压和特高压输变电设备市场需求日益加大,其隔离开关、断路器和母线罐体较多采用厚壁铝合金焊接而成,铝罐的焊接质量直接影响着产品的质量和进度。生产中发现铝罐焊接后时有气孔、焊接裂纹等缺陷出现,本文针对铝合金罐体的气孔、裂纹等缺陷原因,从工艺角度进行分析,并提出工艺改进方案,有效地保证罐体质量。

铝合金罐体;气孔;裂纹;工艺措施

随着电力行业的发展,输变电设备的电压等级越来越高,特别是高压和超高压开关设备的断路器和母线罐体,均采用重量轻、防腐性能好,特别是通流几乎不影响温升的铝合金作为罐体材质。因此铝合金罐体的焊接质量制约着设备的整体质量。生产制造过程中,在焊接后对铝合金罐体环焊缝进行射线检验和着色检验时发现,焊接后的铝罐时有气孔、夹钨和热裂纹缺陷,本文针对上述缺陷原因进行分析,并在此基础以上制定合理的工艺,有效杜绝此类缺陷的再次发生,保证了铝罐的质量。

1 铝罐缺陷

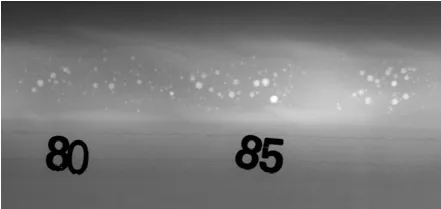

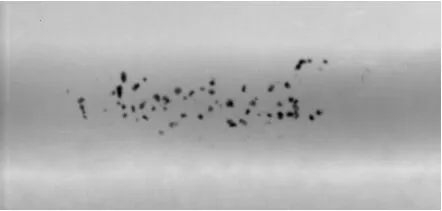

铝合金罐体焊后射线检验时发现气孔(图1、图2)、夹钨(图3),着色检验时发现有罐体出现焊缝纵裂纹(图4)。

2 缺陷原因分析

2.1铝合金焊接性

铝罐选用的材质为5083铝合金,该材质易被氧化,在表面生成高熔点、不导电、致密性高的Al2O3氧化膜。焊接时如果氧化膜去除不彻底,则不仅增加焊接难度,而且还会因氧化膜表面吸附大量水分易生成气孔。同时由于铝合金本身热传导性好,焊接时温度场变化大;热膨胀系数大,是钢的2倍,凝固收缩率约6.5%,在拘束条件下焊接应力大,易产生裂纹[1]。铝合金在固态向液态转化时无颜色变化,在焊接操作方面带来了一定的困难,过热时易导致接头软化,造成强度、塑性的降低。

2.2气孔

射线检测结果显示,铝罐的焊缝上存在链状气孔和密集型气孔,见图1、图2。图片显示,两种气孔均为白亮光洁状,经验得知,该气孔为氢气孔。铝合金焊接中在凝固点时氢的溶解度从0.69突降到0.036mL/100g,相差约20倍(在钢中只相差不到2倍),这是氢容易使焊缝产生气孔的重要原因之一[2]。铝罐主要采取TIG、MIG焊接方法,氢的主要来源为水分分解,水分来源包括母材氧化膜清理不彻底焊接接头所吸附的水分、焊丝有杂质所含水分及保护气纯度不达标或流量不当至空气中水分进入熔池。铝罐所用保护气体为纯度99.999%的氩气,所用焊丝为直径Φ1.6的ER5356。由此分析,可排除氩气纯度不足造成的水分超标。

图1 焊缝链状气孔

图2 密集型气孔

2.3夹钨

图3为环焊缝射线检验图像,图像显示焊缝中存在较集中的夹钨缺陷。夹钨多是由于高温下钨极尖端烧损残留在焊缝中或操作时钨极触碰到熔池所致,铝罐焊接采用的是MIG焊接2层、自动TIG盖面、背面清根后自动TIG焊接的多层焊焊接工艺,因此钨极烧损形成夹钨的可能性更大,而造成钨极烧损原因多是由于工艺参数选择不当。

2.4裂纹

图4着色检验显示铝罐裂纹为焊缝纵裂纹。铝合金裂纹多为热裂纹,从工艺角度考虑,铝罐采取的是多层焊接,层间熔合不良有夹杂或层间温度不当、收弧时弧坑未填满等都可能造成微裂纹;焊缝熔池凝固时产生较大的应力等都可增大热裂纹倾向。

3 改进后工艺

上述分析显示,铝罐焊接缺陷产生的主要原因来自工艺,多次试验后,制定改进后工艺方案如下:

3.1严格控制焊缝水分

焊前对焊缝端面及左右两侧各15mm位置,用不锈钢丝轮打磨清理氧化膜,并用丙酮将杂质彻底清除,不能使用硬质砂轮,防止砂轮杂质颗粒残留引起焊缝热裂纹;同时严格清理焊丝、钨极、喷嘴和导电嘴,保证氩气纯度达99.999%。

图3 焊缝夹钨

图4 焊缝裂纹

3.2焊前正确预热

焊前将铝罐放置在变位机上旋转,采用2把烤枪分别在0°和180°相对应位置对铝罐焊缝位置左右各70mm宽度范围内进行100℃~150℃的均匀预热,以减小试件相对膨胀量,降低产生焊接应力的概率[3],减少因应力造成的裂纹。

3.3严格控制层间温度

层间温度控制在200℃以内。避免层间温度过高,防止产生热裂纹。严格控制间温度和后焊层的热输入量,保证层间融合,防止晶间局部熔化产生微裂纹[4]。

3.4合理设置焊接工艺参数

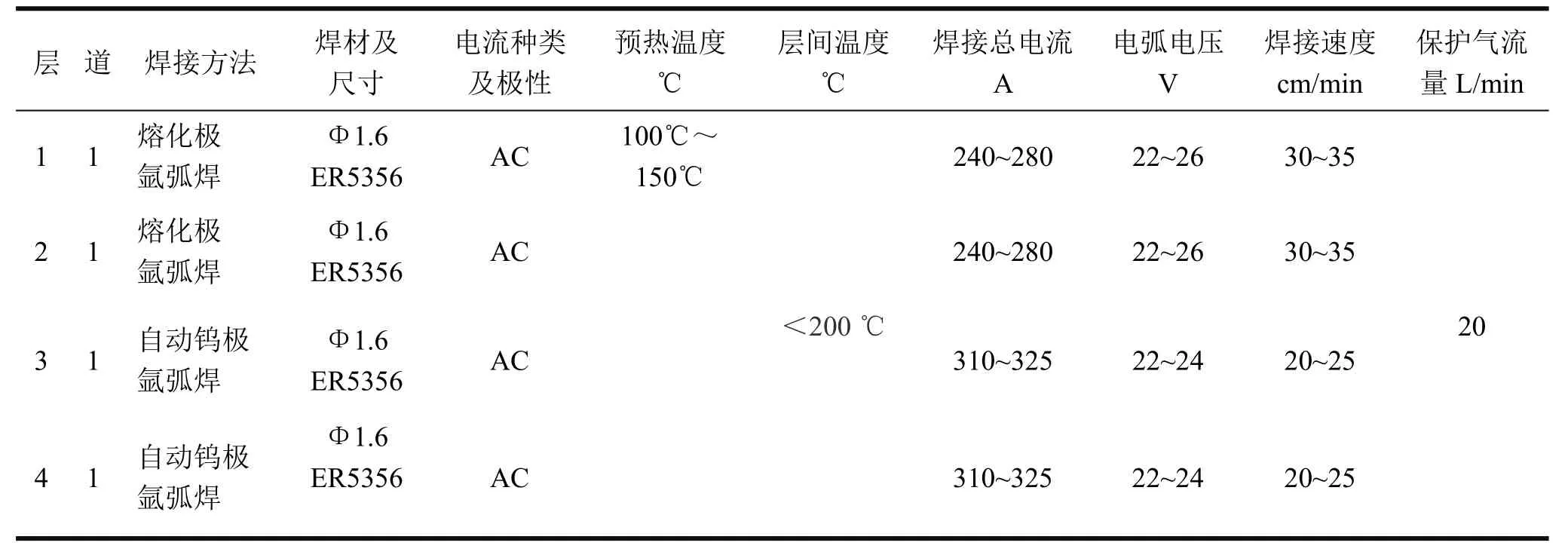

经过反复试验,确定铝合金罐体环焊缝工艺为:焊接层数4层,1、2层为熔化极氩弧焊,3、4层为自动钨极氩弧焊,其中第4层为背面焊接,焊接前需对焊缝根部清根处理,以防出现未熔合、未焊透等缺陷,具体工艺参数见表1。

表1 5083铝合金罐体工艺参数表

3.5铝罐缺陷的返修处理

上述工艺明确后,对出现缺陷的铝合金罐体进行返修处理,首先将缺陷部位焊缝用铣刀彻底清除,用丙酮擦拭干净,预热150℃,用钨极氩弧焊进行补焊。补焊后再次射线检测合格。

4 结语

(1)按上述改进后工艺焊接的铝合金罐体,经过射线和渗透检验,全部达到质量要求,未再次出现焊接缺陷。

(2)合理设置焊接工艺规范、生产中严格执行工艺,是产品质量的有效保障。

(3)本工艺的研究,有效的保证我国高电压等级输变电设备的制造质量;同时,也为类似的铝合金结构焊接提供了有益借鉴。

[1]周万盛,姚君山.铝及铝合金的焊接[M].北京:机械工业出版社,2006:448-449.

[2]韩萍,徐军伟.铝合金焊接缺陷分析[J].机械工人热加工2008.1(2):45-48.

[3]魏兆中.铝合金焊接裂纹产生的原因和预防措施[J].黄河水利职业技术学院学报.2010.7(22-3):50-51.

[4]李仕慧.张晓辉.轨道车辆用铝合金焊接裂纹的产生与防止[J].焊接技术.2014.43(12):79-80.

(责任编辑:文婷)

TG441.7

A

1003-3319(2016)03-00007-02

10.19469/j.cnki.1003-3319.2016.03.0007