TC4钛合金电镀镍工艺及镀层性能

2016-11-09邹松华王帅东李曼贾方舟

邹松华*,王帅东李曼贾方舟

(1.天津航天长征火箭制造有限公司,天津 300462;2.首都航天机械公司,北京 100076)

【工艺开发】

TC4钛合金电镀镍工艺及镀层性能

邹松华1,*,王帅东1,李曼1,贾方舟2

(1.天津航天长征火箭制造有限公司,天津300462;2.首都航天机械公司,北京100076)

介绍了一种TC4钛合金表面电镀镍工艺,该工艺流程简单,化学除油、酸洗、活化后直接电镀镍。采用本工艺可在TC4钛合金表面制得均匀、平整和结合力合格的镍镀层,提高了钛合金基体的显微硬度和耐磨性。

钛合金;电镀镍;前处理;结合力;显微硬度;耐磨性

First-author's address: Tianjin Aerospace Long March Rocket Manufacturing Co., Ltd., Tianjin 300462, China

钛合金由于具有比强度高、耐蚀性好等优点,在航天、航空、船舶、兵器、医学等方面的应用日益扩大[1]。但钛合金耐磨性差,易发生接触腐蚀,焊接困难,导电、导热性差,严重制约了其应用[2-3]。因此有必要对钛合金进行一定的表面处理,以扩大其应用范围和提高使用寿命。

钛合金的表面处理技术主要有电镀[4]、化学镀[5]、阳极氧化[6]、微弧氧化[7]等。其中,通过阳极氧化和微弧氧化可在钛合金表面原位形成结合力较好的氧化膜,但膜层较薄,耐磨性较差,并且微弧氧化一般在高压下进行,容易在钛合金零件表面产生烧伤痕迹,严重影响氧化膜的性能。电镀可以根据不同的使用要求来选择合适的工艺,但钛合金在空气中较活泼,表面容易生成较为致密的氧化膜,给电镀带来较大的困难。赵立才等通过喷砂电镀乳白铬等处理,在 TC2钛合金表层得到了耐磨性好和硬度较高的硬铬镀层[8];刘玉敏等通过湿吹砂,在TC11表面得到结合力良好的铜镀层和镀银层[9];于海等通过对钛合金进行活化、氢化处理,得到了结合力合格的镀铜层,发现电镀铜提高了钛合金基体的导电性,削弱了其电偶腐蚀倾向[10]。

目前,成熟的钛合金电镀前活化处理工艺流程中多数都包含吹砂工序,而对于含内腔、孔洞的零件,吹砂处理较难操作和实施。本文对TC4钛合金试片进行化学除油、酸洗及活化处理后直接电镀镍,表征了镍镀层的表面形貌、结合力、显微硬度和耐磨性,以期为钛合金电镀镍航天产品的应用提供理论依据,也为其他领域钛合金的电镀前处理工艺提供参考。

1 钛合金电镀镍工艺

试验材料为TC4钛合金试片,尺寸为50 mm × 50 mm × 2 mm,元素组成和质量分数为:Fe≤0.30%,C≤0.10%,N≤0.05%,H≤0.015%,O≤0.20%,Al 5.5% ~ 6.8%,V 3.5% ~ 4.5%,Ti余量。所用试剂均为化学纯。

工艺流程为:化学除油→水洗→酸洗→水洗→活化→水洗→电镀镍。

1. 1化学除油

氢氧化钠35 g/L,碳酸钠30 g/L,磷酸钠30 g/L,硅酸钠5 g/L,氟化钠2 g/L,温度75 °C,时间30 m in。

1. 2 酸洗

氢氟酸20 g/L,硝酸45 g/L,室温,时间3 ~ 15 s。

酸洗主要是为了清除钛合金表面的氧化皮。为防止过腐蚀,表面经过机械加工的钛合金产品需严格控制酸洗时间,在钛合金表面出现均匀气泡后2 s左右就应取出并进行水洗。

1. 3活化

盐酸400 g/L,硫酸900 g/L,缓蚀剂A 20 g/L,室温,时间30 m in。

1. 4镀镍

七水合硫酸镍150 g/L,硼酸19 g/L,硫酸盐M 80 g/L,阳极活化添加剂B 5 g/L,pH 5.2,温度55 °C,时间20 min,阳极为99.9%的镍板。采用XRF2000镀层测厚仪测得镍层厚度约为5.1 μm。

2 钛合金电镀镍层的性能

2. 1表面形貌

图1和图2分别为电镀镍试片的外观照片和采用FEI Novanano SEM 450扫描电子显微镜观察所得表面形貌。从中可知,电镀镍层颜色均匀,表面光滑、平整,无结瘤、毛刺、漏镀、起皮等缺陷。

图1 TC4钛合金表面Ni镀层的照片Figure 1 Photo of Ni coating on sur face of TC4 alloy编者注:图1原为彩色,请见C1页。

图2 TC4钛合金表面Ni镀层的表面形貌Figure 2 Surface morphology of Ni coating on TC4 alloy

2. 2结合力

采用热震试验法,将电镀镍试样置于300 °C的恒温炉中保温1 h,取出后立刻放入冷水中,镍镀层没有起皮、脱落等现象,说明其与钛合金基体结合良好。这也间接表明,选用的酸洗、活化工艺起到很好的溶解、缓蚀钛合金表层和保护活化钛的作用,从而使钛合金表面难以迅速生成氧化膜,最终在活性较高的钛合金表面实现电镀镍。

2. 3显微硬度

使用北京时代之峰科技有限公司的HVS-100数字式显微硬度计,加载力为0.98 N,加载时间为10 s,测得钛合金基体和镍镀层的显微硬度分别为310 HV和510 HV,说明电镀镍后钛合金的显微硬度提高至原来的1.6倍左右,钛合金的抗划伤能力将显著增强。

2. 4耐磨性

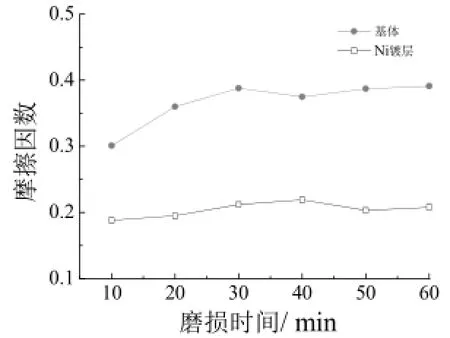

采用济南益华摩擦学测试技术研究所的MDW-02机械往复摩擦磨损试验机测定干摩擦条件下钛合金基体和镀层的摩擦因数及磨损量,载荷25 N,频率3 Hz,时间60 m in,对偶件为直径6.35 mm的GCr15轴承钢球,结果如图3所示。

图3 Ni镀层及TC4钛合金基体摩擦因数随磨损时间的变化Figure 3 Variation of friction coefficients of Ni coating and TC4 alloy substrate w ith abrasion time

由图 3可知,在规定的干摩擦条件下,钛合金基体的摩擦因数最初较低,后期逐渐稳定。这主要是由于为防止钛合金在酸洗、活化后腐蚀摩擦试验机,需要对其进行吹干,短时间的空气接触使钛合金表面形成一层薄氧化膜,因此在摩擦试验前期主要是对氧化膜进行磨损,摩擦因数相对较低,影响了磨损初期钛合金基体摩擦因数的测定,也在一定程度上影响了钛合金基体的磨损量。摩擦试验稳定后,即对偶件接触到钛合金基体后,钛合金基体的摩擦因数约为0.38,60 min后的磨损量为8.4 mg。

镍镀层的摩擦因数较稳定,始终保持在0.2左右,60 m in后的磨损量为1.0 mg,说明镍镀层没有被完全磨透,所测摩擦因数及磨损量均属于镍镀层。

镀镍试样的摩擦因素和磨损量分别为钛合金基体的52.6%和11.9%,可见钛合金电镀镍后,镍镀层的减磨作用显著改善了钛合金表面的耐磨性,从而提高了钛合金产品在转运、装配过程中的抗滑动磨损能力。

3 结语

相对于吹砂处理而言,采用化学活化法处理含内腔、孔洞的钛合金零件,其操作更简单。本工艺实现了对钛合金活化处理后直接电镀镍,目前已在形状简单的产品上得到应用,也可为钛合金电镀功能性铬、铜等的镀前处理提供技术参考。

[1] 孙志华, 刘佑厚, 张晓云, 等. 钛及钛合金的电镀工艺述评[J]. 腐蚀与防护, 2005, 26 (11): 493-496.

[2] 陶春虎, 刘庆瑔, 曹春晓, 等. 航空用钛合金的失效及其预防[M]. 北京: 国防工业出版社, 2002: 50-58.

[3] 徐杰, 张春华, 张松, 等. 钛合金表面防护技术及发展[J]. 钛工业进展, 2003, 20 (3): 17-21.

[4] 孙志华, 刘佑厚, 张晓云, 等. 钛及钛合金的电镀工艺述评[J]. 腐蚀与防护, 2005, 26 (11): 493-496.

[5] 唐恩军, 刘智, 赵云强. 钛合金化学镀Ni-P合金工艺的研究[J]. 电镀与环保, 2003, 23 (4): 21-22.

[6] 吴筱兰, 李勇亭, 谢超英. 钛合金阳极化工艺及膜层性能测试[J]. 洪都科技, 2009 (1): 15-20.

[7] 周慧, 刘正堂, 李争显, 等. 钛合金表面微弧氧化膜及抗氧化性能的研究[J]. 稀有金属材料与工程, 2005, 34 (11): 1835-1838.

[8] 赵立才, 高晶, 沙春鹏. TC2钛合金表面电镀双层铬工艺[J]. 电镀与涂饰, 2014, 33 (21): 919-921.

[9] 刘玉敏, 李鹏, 李任和. 钛合金镀铜、镀银工艺[J]. 电镀与涂饰, 2015, 34 (1): 30-33.

[10] 于海, 李云飞, 王志煜, 等. TC2钛合金电镀铜的应用[J]. 腐蚀与防护, 2015, 36 (5): 432-434.

[ 编辑:周新莉 ]

Process for nickel plating on TC4 titanium alloy and performance of coating

ZOU Song-hua*, WANG Shuai-dong,LI Man, JIA Fang-zhou

A process for nickel plating on TC4 titanium alloy was introduced. The process flow is simple as shown by directly nickel plating after chemical degreasing, pickling and activation successively. A uniform and smooth nickel coating w ith qualified adhesion strength can be obtained on the surface of TC4 titanium alloy by using the given process, resulting in the improvement of m icrohardness and wear resistance of titanium alloy substrate.

titanium alloy; nickel electroplating; pretreatment; adhesion strength; microhardness; wear resistance

TQ153.12

A

1004 - 227X (2016) 12 - 0626 - 03

2016-03-28

2016-05-03

邹松华(1976-),男,江西九江人,本科,高级工程师,研究方向为金属腐蚀与防护。

作者联系方式:(E-mail) zousonghua2005@sina.com,(Tel) 010-88033396。