尾气净化消声装置结构设计与性能分析

2016-11-09苏英杰季振林黄虹溥

苏英杰,季振林,黄虹溥,2

(1.哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001;2.广西柳工机械股份有限公司,广西 柳州 545007)

尾气净化消声装置结构设计与性能分析

苏英杰1,季振林1,黄虹溥1,2

(1.哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001;2.广西柳工机械股份有限公司,广西 柳州 545007)

基于结构形状和尺寸限制,考虑消声特性、阻力损失和载体端面速度均匀性等性能指标要求,设计一款柴油机尾气净化消声装置,使用声学有限元法和有限体积法计算该装置的传递损失和内部流场,分析腔体长度、进出口管穿孔率以及导流环对声学性能与流动特性的影响。基于计算分析,对结构进行优化,经优化设计的尾气净化消声装置能够满足不同频段下的消声需要和不同转速下的阻力损失要求,且载体内气体流动均匀性良好。

声学;尾气净化消声装置;结构设计;结构优化;性能分析

柴油机尾气排放污染与噪声污染是世界范围内亟待解决的问题,目前比较有效的措施就是使用后处理装置对尾气进行净化,安装消声器消减排气噪声。在某些工程应用中,由于空间的限制,具有尾气净化与消声双重功能的集成装置成为必然选择。

1991年Glen Knight发明了一种净化消声器,其中包含催化转化器、共振腔、穿孔管[1]。2009年Kenneth设计了内部流动更加复杂的新型净化消声装置,在入口处使用扩张管,之后连接催化转化器,经催化转化器流出的气体先后流过两个穿孔管,最后从出口排出[2]。2010年钟东阶和孙士法提出了利用净化装置代替消声器的设想,所设计的净化装置在满足净化时起燃温度的同时,还获得了良好的消声效果[3]。尹和俭将SCR催化转化器和消声结构相结合,设计了一款紧凑式SCR净化消声装置,并研究了其流场特性与消声性能[4]。

目前对柴油机尾气净化消声装置结构设计与性能分析的综合研究较少,本文针对6缸柴油机排气噪声控制与尾气净化要求,开展尾气净化与消声集成设计研究,通过数值计算分析其消声性能和气体流动特性,最后通过仿真分析确定结构优化设计。

1 设计思想[5]

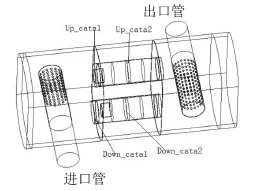

(1)结构方案选取:考虑进出口位置限制,消声性能、阻力损失和净化效果指标要求,初步设计方案如图1所示。

图1 设计方案结构示意图

(2)共振器的应用:由于该发动机的转速范围在700 r/min~2 300 r/min,高转速下排气噪声高且基频成分突出,为此在消声器设计时应有低频共振器,共振频率应覆盖常用转速范围内的排气基频。

(3)膨胀腔数量的选取:由于柴油机排气时中频噪声很高,而且膨胀比较小,单级膨胀腔不能满足要求,本设计采用双级膨胀腔以覆盖常用转速范围内的排气谐频。

(4)吸声材料的使用:柴油机排气高频噪声也很明显,因此在消声器的两侧使用吸声材料吸收高频声能。研究表明,当吸声材料厚度大于100 mm时,可以在提高高频吸声量的同时,对低频噪声也有一定的吸收作用。

(5)载体的布置:考虑到整体结构设计与净化效果,选用四块载体,每两块组合,并排对称布置在中间腔内。

(6)进排气管穿孔:为了使得尾气在与催化剂接触前和尿素溶液混合均匀,进气管选择后半段穿孔,这样可以提高催化剂的转化效率。出气管上的穿孔均匀分布,使得排出的气流速度均匀,减少排气背压。

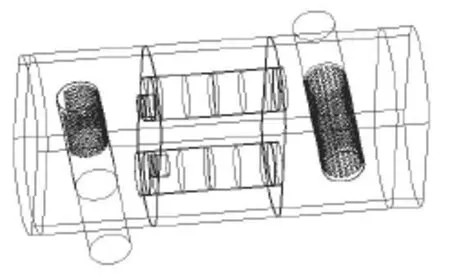

基于上述考虑,初步设计方案如图1所示。其中进气管穿孔率为24%,出气管穿孔率为13.7%,共振管直径为60 mm,长度为40 mm,载体的直径为101.6 mm,长度为127 mm,三维模型如图2所示。

图2 设计方案三维模型图

2 数值计算与性能分析

2.1声学性能计算及分析

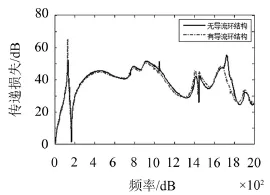

使用三维有限元法计算传递损失,将模型分为空气域、载体和吸声材料,对载体和穿孔部分使用六面体网格划分,其余部分使用四面体划分,计算结果如图3所示。

图3 初步设计方案传递损失曲线

可以看出,传递损失基本30 dB以上,能够满足中高频消声要求,但是该方案的共振频率为135 Hz,共振频率不在基频范围内,因此需要对结构进行调整以降低共振频率。

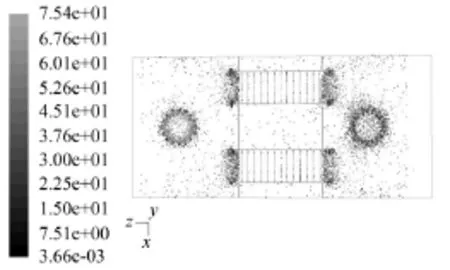

2.2流场计算及分析

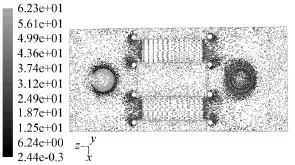

使用三维CFD软件计算流动阻力损失和流场信息。边界条件使用速度入口、压力出口,入口速度设定为60 m/s,温度为400℃。经计算得到总压损失为13 721 Pa。图4和图5分别为Y=0和X=0.1105两个截面上的总压云图,可以看出,压力降主要在进气穿孔管处、载体入口、载体内、载体出口以及出气穿孔管处产生。进气管和出气管内外压降均为1 600 Pa左右,载体进出口压降为10 000 Pa左右。

图4 Y=0截面的总压云图

图5 X=0.110 5截面的总压云图

图6和图7分别为Y=0和X=0.110 5两个截面上的速度矢量图,可以看出,进出气管的速度变化较大,对于进气管,穿孔全部集中在进气管的后半部分,这导致全部的气流都汇集到后半部分再从孔内流出,使得管内外的气流速度差距较大,压降增加;对于出气管,气体需要通过穿孔管上的小孔进入出气管,在此过程中气流需要经过多次速度变化过程,使得管内外的气流速度变化较大,阻力损失也比较大。图8为流线图,为了提高催化载体的转化效率应尽量使得流入载体的气流均匀,通过图8可以看出,流入上下两层载体的气流比较均匀。表1给出4个截面上的均匀性指数和偏心率,上下两层载体的均匀性指数相差不大,均匀性良好。

图6 Y=0截面的速度矢量图

图7 X=0.110 5截面的速度矢量图

图8 流线图

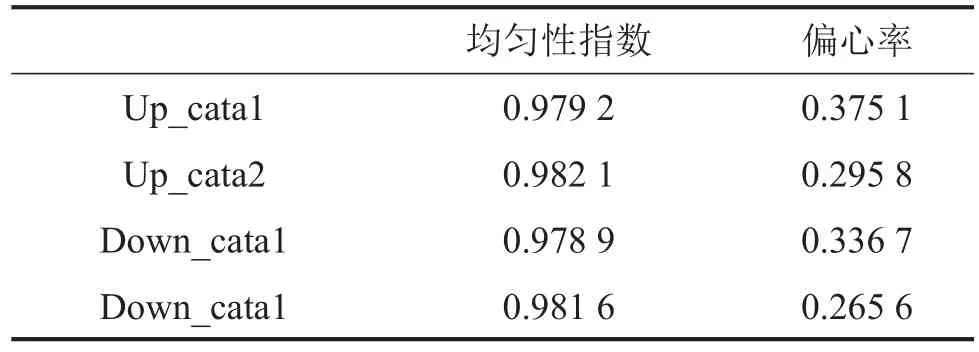

表1 初步设计方案的均匀性

经过声学与阻力特性计算可知,虽然该方案在整体的消声量上满足要求,但是并没有对占排气噪声比重较大的基频噪声进行有效的控制,而且该方案产生的阻力损失过大,这将明显降低发动机的经济性与动力性,为此需要对该方案进行进一步的优化设计。

3 结构参数对声学与阻力特性的影响

3.1腔体长度的影响

为了探讨腔体长度对传递损失的影响,在保证整个净化消声器总长和其它尺寸不变的条件下,依次将第一腔和第三腔减少32 mm,计算结果如图9所示。

图9 不同腔体长度的传递损失的对比曲线

与初始方案相比,减少第一腔的长度与第三腔的长度均使共振频率前移至125 Hz,对比三条曲线发现,1 400 Hz以内三者的消声能力基本相当,1 400 Hz以上略有差异。

经流场计算,第一腔体减少32 mm的总压损失为13 261 Pa,第三腔减少32 mm的总压损失为13 614 Pa。表2和表3分别为将第一腔体和第三腔体减少32 mm时各个载体入口截面的速度均匀性指数和偏心率。可见减少第一腔体和第三腔长度对载体速度均匀性影响很小。

表2 第一腔减少32 mm时的均匀性

表3 第三腔减少32 mm时的均匀性

3.2进气管穿孔率的影响

在初步设计方案的基础上,对进气管穿孔率分别为12%、24%、36%的净化消声装置进行声学计算,传递损失计算结果如图10所示。可以看出,穿孔率对传递损失的影响非常有限。流场计算表明,穿孔率为12%的总压损失为15 939 Pa,穿孔率为24%的总压损失为13312 Pa。表4和表5分为进口管穿孔为12%与36%时的载体入口截面的速度均匀性指数和偏心率。可见,随着穿孔率的增加,流动阻力损失降低,载体入口截面的速度均匀性略微变差,偏心率增加,这是因为穿孔面积的增加,使得气流与管壁之间的摩擦减少,管内外的气流速度差距减少,压降降低,进而使得气流分散,所以气流的均匀性有所降低。

图10 进气管穿孔率对传递损失的影响

表4 进口管穿孔率为12%时均匀性

表5 进口管穿孔率为36%时的均匀性

3.3出气管穿孔率的影响

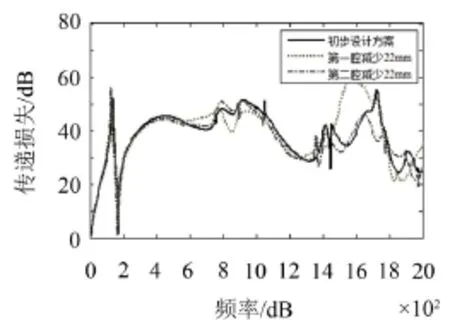

图11为出气管穿孔率分别为7%、13.5%、25.7%时,净化消声装置的传递损失计算结果。由图可知,在1 600 Hz之前出气管的穿孔率对传递损失影响很小,频率高于1 600 Hz后,13.5%与25.7%穿孔率略好于穿孔率为7%的情况。

图11 出气管穿孔率对传递损失的影响

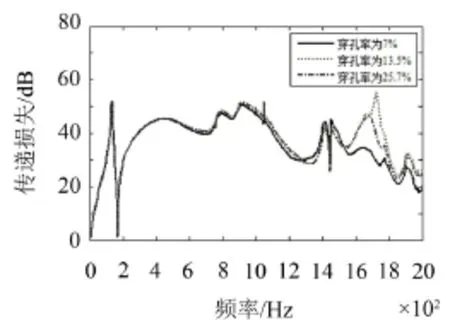

出口穿孔率为7%时总压损失计算结果为14 750 Pa,穿孔率为25.7%时的总压损失为12 571 Pa。表6和表7分别为出口管各个载体速度均匀性指数和偏心率,由此可见,增加出口管的穿孔率能够大幅减少压降,但是对载体的均匀性指数和偏心率影响不大,主要是因为出口穿孔管的穿孔率仅仅控制出口段气流的流动。

表6 出口管穿孔率为7%时的阻力特性

表7 出口管穿孔率为25.7%时的阻力特性

3.4导流环的影响

载体的进出口是产生压降的部位之一,为此在进气端和排气端增加直径为20 mm的导流环[6]。图12为有无导流环结构的传递损失计算结果对比,可以看出,导流环使得共振频率前移到130 Hz,而对其它频段的影响可以忽略不计。流场计算表明,导流环的使用使得总压损失降为12 526 Pa,比无导流环时装置的压降减少了1 200 Pa。表8为有导流环时各个载体入口截面的速度均匀性指数和偏心率,可见,各个截面的均匀性指数略有提高,但偏心率也相应提高。

图12 有无导流环结构的传递损失对比

表8 有导流环时的阻力特性

4 优化方案

综合前面的分析给出优化方案如下:将第一腔的长度减少为300 mm,第三腔长度保持不变,共振腔的长度增加到300 mm,共振器颈管直径为54mm,壁厚为1.5 mm,长度为40 mm(其中伸入第一腔体的长度为10 mm),在载体进出气端使用20 mm的导流环,进口管使用270度穿孔,穿孔率为37%,出口管全部穿孔,穿孔率为34.8%,孔径均为10 mm。三维模型如图13所示。

图13 优化方案三维模型

图14为初步设计方案与优化方案的传递损失计算结果对比,优化方案使得共振频率前移至110 Hz,50 Hz~120 Hz频率范围内的传递损失均大于15 dB,多数频率下的传递损失大于25 dB,能够满足整个转速范围内对排气噪声的降噪要求。

图14 两种方案传递损失对比

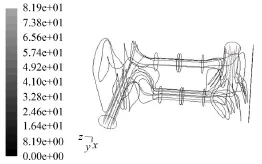

速度为60 m/s时,总压损失计算结果为11 746 Pa,与初步设计方案相比,降低了2 000 Pa。图15和图16分别为Y=0和X=0.110 5两个截面上的总压云图,可以看出,第一腔和第三腔的阻力损失明显减少,阻力损失主要集中在载体上。

图15 优化方案Y=0截面的总压云图

图16 优化方案X=0.110 5截面的总压云图

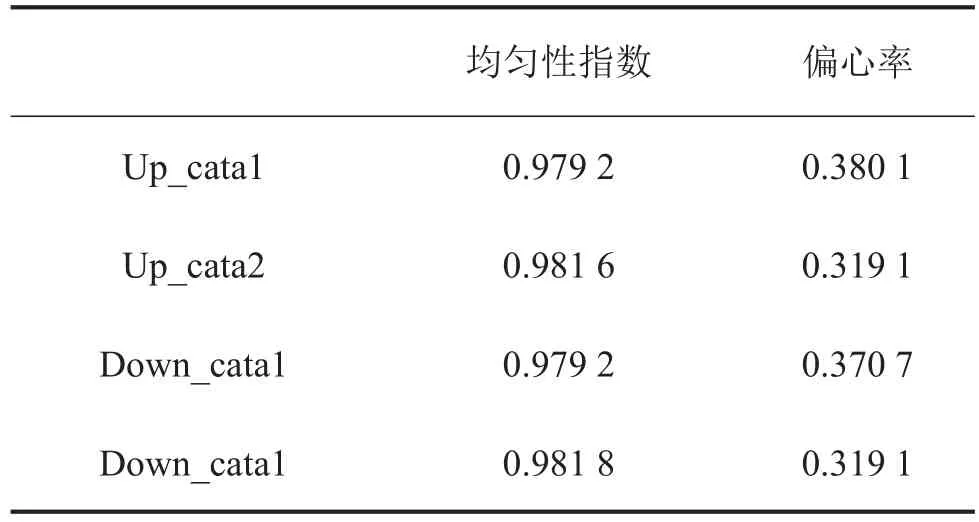

图17和图18分别为Y=0和X=0.110 5两个截面上的速度矢量图,可以看出,由于优化方案中使用了270度穿孔,使气流集中从载体侧流出,减少了气流在第一腔的不均匀性,从而增大了载体端面速度均匀性,具体数据见表9。图19为流线图,可以看出流入两层载体的气流量相差不大。

图17 优化方案Y=0截面的速度矢量图

图18 优化方案X=0.110 5截面速度矢量图

图19 流线图

表9优化方案的均匀性

由于发动机在不同转速下的排气流量不同,因此计算了该优化方案在不同转速下阻力损失,计算结果列于表10中,结果表明该优化方案满足所有转速下的阻力损失限值要求。

表10 优化方案的各个转速下的阻力损失

5 结语

基于结构限制和性能要求,设计了一款柴油机尾气净化消声装置,使用声学有限元法和计算流体动力学有限体积法计算了该装置的消声性能和流动特性,分析了几何参数和形状的影响。基于计算分析,确定了结构优化设计方案,经优化设计的尾气净化消声装置能够满足不同频段的消声要求和不同转速下的气体流动阻力损失限值要求,且载体内气体流动均匀性良好。

[1]KNIGHTGLEN.Combinedmufflerandcatalytic converter exhaust unit:US,US5043147[P].1991.

[2]PriceKennethE.Catalyticconvertermuffler: US20090266644[P].2009.

[3]钟东阶,孙士法.汽车尾气净化消声器的开发研究[J].武汉科技大学学报(自然科学版),2000,23(2):156-158.

[4]尹和俭,季振林,肖友洪.紧凑式SCR净化消声装置设计与性能分析[J].噪声与振动控制,2011,31(1):149-152.

[5]季振林.消声器声学理论与设计[M].北京:科学出版社,2015:289-303.

[6]LIU C,JI Z L.Numerical analysis of acoustic attenuation and flow resistance characteristics of double expansion chamber silencers[J].Noise Control Engineering,2013,61(5):494-499.

Structure Design and PerformanceAnalysis of Exhaust Purification Silencers

SU Ying-jie1,JI Zhen-lin1,HUANG Hong-pu1,2

(1.Harbin Engineering University,Energy and Power Engineering,Harbin 150001,China;2.Guangxi Liugong Machinery Co.Ltd.,Liuzhou 545007,Guangxi China)

Considering the limitation in structure geometry and dimensions and the requirement of silence performance,noise attenuation,flow resistance loss and the velocity homogeneity in the end of the silencer,a new type of diesel engine exhaust purification silencers is designed.The acoustic finite element method and finite volume method are employed to calculate the transmission loss and internal flow field of the silencer.The influences of the length of chamber,the porosities of inlet and outlet tubes as well as the guiding annuluses on the acoustic attenuation and flow resistance characteristics are analyzed.Finally,the structure is optimized.The numerical results show that the optimized silencer can meet the requirement of noise attenuation,flow resistance loss and air-flow homogeneity in the silencer under different speed conditions.

acoustics;exhaust purification silencer;structure design;structure optimization;performance analysis

TK413.4+7

ADOI编码:10.3969/j.issn.1006-1335.2016.05.035

1006-1355(2016)05-0169-04

2016-05-16

国家“863”高技术研究发展计划资助项目(2014AA041502)

苏英杰(1990-),女,天津市人,硕士研究生,研究方向为振动噪声控制。

季振林,男,博士生导师。E-mail:jizhenlin@hrbeu.edu.cn