柴油机链传动系统仿真与试验验证

2016-11-09陈烨龙周阳春杜慧勇

李 民,陈烨龙,周阳春,杜慧勇,徐 斌

(1.河南科技大学 车辆与交通工程学院,河南 洛阳 471003;2.广西玉柴机器股份有限公司,广西 玉林 537005)

柴油机链传动系统仿真与试验验证

李民1,陈烨龙1,周阳春2,杜慧勇1,徐斌1

(1.河南科技大学 车辆与交通工程学院,河南 洛阳 471003;2.广西玉柴机器股份有限公司,广西 玉林 537005)

针对某型柴油机正时链传动系统,利用AVL-Excite软件的Timing Drive模块建立链传动及全阀系的动力学模型,计算链条运动轨迹、链条与链轮、链条与导板的接触力、链条内力及其激励频谱特性以及液压张紧器工作腔压力的动态特性,并对凸轮轴转速波动、液压张紧器工作腔压力以及曲轴和凸轮的相位波动进行试验验证。最后,在半消声室中利用B&K噪声测量系统对发动机前端进行声强探测与声压测量。台架试验表明,怠速倒拖工况与怠速工况下,前端的声压级差异明显,所设计的正时链传动系统工作正常,满足设计要求。

振动与波;正时链传动;液压张紧器;仿真试验;工作腔压力;相位波动

配气机构与正时传动系统是发动机的重要组成部分,其性能的优劣直接影响发动机性能。链传动是机械传动的最有效方法之一,具有结构紧凑、传动效率高、高强度及耐磨的特点,广泛应用在轻型发动机和部分中型发动机的正时传动和高压油泵、机油泵附件传动[1]。链传动系统如果设计不合适,传动链的多边形效应加剧,会使链节产生较大的横向跳动,发出令人烦躁的啸叫或异响[2],情况严重时还会产生跳齿、导轨磨损、传动失效等现象[3],直接影响发动机的可靠性。国内外学者在正时链系统的设计方法、运动学与动力学分析、可靠性分析以及对发动机振动噪声的影响方面,进行了大量的研究[4-7],采用软件仿真进行链传动设计已经成为主流设计方法。

本文针对某型柴油机正时链系统,基于AVLExcite软件的Timing Drive模块,建立了包含液压张紧器的链传动动力学模型,通过软件仿真对链传动系统的动态特性进行了分析与评价,并通过发动机台架试验测量了凸轮轴转速波动、曲轴与凸轮轴角位移波动及张紧器工作腔压力等参数,将这些测量结果与仿真结果进行了对比后,提出了一套可靠的试验与仿真相结合的分析方法。

1 链传动动力学建模

1.1链传动系统结构布置

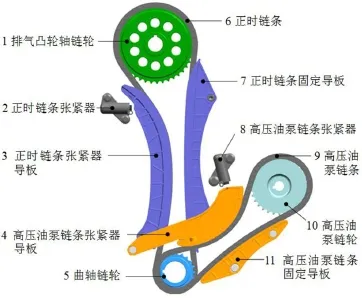

研究用柴油机为双凸轮轴顶置形式的2.0 L直列4缸机,额定转速为4 000 r/min。该机型在原横置机的正时链传动系统的基础上,增加一道链条驱动高压油泵。原来的单排曲轴链轮,改为双排曲轴链轮,两道链条均使用套筒滚子链。进、排气凸轮轴之间为齿轮传动。整个链传动系统结构如图1所示。

图1 链传动系统

链条节距为9.525 mm,曲轴链轮齿数为21,凸轮轴链轮齿数为42,高压油泵链轮齿数为31,正时链条链节数为112,高压油泵链条链节数为74。

1.2正时链传动系统动力学模型建立

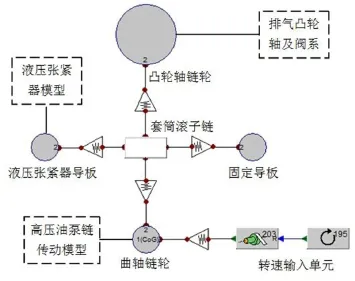

使用AVL-Excite软件中的Timing Drive模块,建立了包含液压张紧器的正时链传动系统以及高压油泵链传动和全阀系的多体动力学模型。按照链条依次进入各个零部件的顺序建立模型,分别为曲轴链轮、张紧器导轨、凸轮轴链轮、固定导轨,如图2所示。

图2 正时链传动系统动力学模型

张紧器导轨与液压张紧器模型连接,凸轮轴链轮连接到阀系模型的排气凸轮轴单元上。液压张紧器的结构参数,如柱塞的泄露间隙、工作腔容积、泄油孔直径等均由供应商提供,保证张紧器仿真工作特性与试验工作特性相一致。

套筒滚子链由多个链节以自身的铰链副连接起来,整体显现柔性而局部是单个链节故又显示为刚性[8]。模型将链轮与链节等刚体的运动参考点设为其质心,定义集中质量与转动惯量。链节接连刚度通过试验获得,大小为74 000 N/mm,阻尼取1 N·s/mm;链节与链轮、导板的接触刚度、阻尼、摩擦系数均采用AVL-Excite的经验值,链节与链轮和导板的接触刚度分别取10 000 N/mm和5 000 N/mm,阻尼取0.1 N·s/mm,摩擦系数取0.05。

1.3模型边界条件

为了真实模拟曲轴链轮转速输入,除了对曲轴链轮施加稳态转速激励,还要考虑曲轴扭振引起的转速波动。转速波动数据通过在Designer模块中计算曲轴扭振分析得到,凸轮轴链轮的负载扭矩通过对配气机构阀系的计算得到,此外,各转速下的爆压曲线均通过台架试验得到。

2 正时链系统仿真结果与分析

随着转速的增加,链条与链轮啮合冲击作用越大,链节内力越大,多边形效应也更加明显。因此,分析工况主要选择标定工况(4 000 r/min,100 kw),此外,加速工况均在全负荷条件下计算。

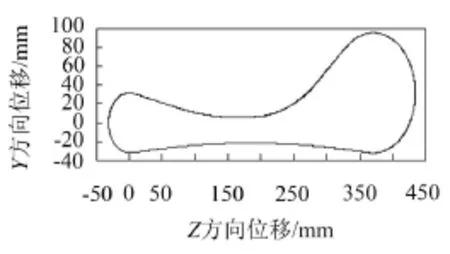

2.1链条运动轨迹

通过链节运行的轨迹可以从宏观角度观察正时链传动过程中,链条是否有抖动及横向振动的现象,图3是额定转速下链条的运动轨迹,从图中可以看到各个链节运行轨迹基本重合,链条无明显的横向振动及抖动等现象发生。

图3 链条运动轨迹

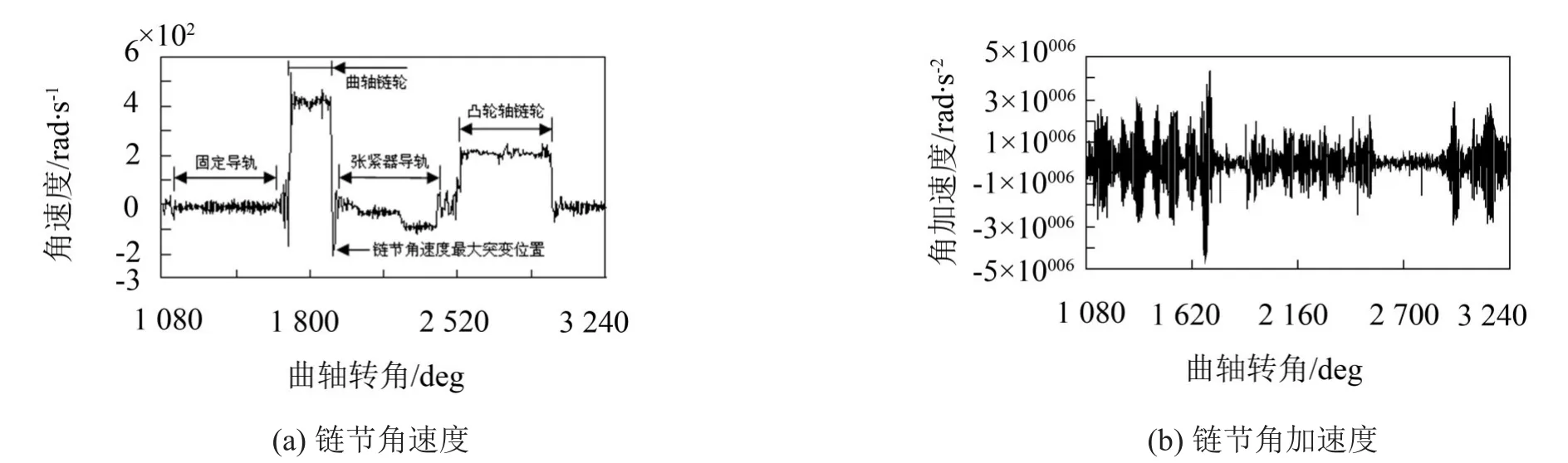

2.2链节角速度与角加速度

链节啮入及啮出链轮时,链节角速度会发生改变,对链轮产生一定的啮合冲击。图4是配气正时链单个链节在运动轨迹上围绕自身中心旋转的角速度与角加速度。由图看到,链节在不同位置时旋转角速度差异较大。在链节啮入和啮出曲轴链轮、凸轮轴链轮时角速度均都产生较大的变化,对链轮产生啮合冲击,其中在链节开始与曲轴链轮啮合时,角加速度值达到最大,但该值仍处在合理的范围内。

图4 配气正时链节角速度与角加速度

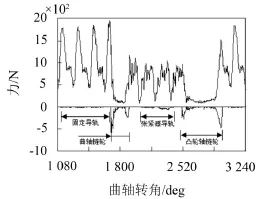

2.3链节内力及接触力

图5是链节在运动轨迹上内部拉力的变化以及与链轮和导板的相互接触作用力。

图5 链节内力及接触力

从图5可以看出,链节在啮入和啮出链轮时,由于链条的多边形效应会产生较大的啮合冲击动载荷,尤其在链节啮入曲轴链轮时,这是因为曲轴链轮的半径小、齿数少、角速度较大所引起的。进入链轮后链节内力转化成链节和链轮的啮合力,链节内力下降;当链节脱离链轮进入导轨后,链节内力会增加。从图中还可看出链节在进入张紧器导轨和固定导轨时,没有产生明显的接触冲击,说明导轨的形状与位置是合理的。该链条设计最大允许内力为2 450 N,计算最大值为1 956 N,满足要求。

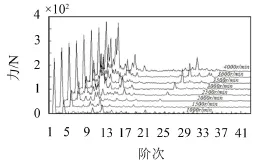

2.4链条紧边内力

当链节即将从紧边进入曲轴链轮时,链节内力最大,提取各链节在此位置时链节的内力。图6是不同转速下链节受力的FFT频谱图。

图6 链节内力的FFT频谱

从图中可以看出,链节内力的峰值主要出现在发动机转速的2、4、6、8、10阶次上,其中2阶的峰值最大,且随着转速增加,谐波的峰值也逐渐增大。由于曲轴链轮齿数为21,因此多边形效应的基频出现在21阶处,在低转速时,多边形阶次21阶谐波表现不明显,而高转速时链节内力较大,21阶谐波有一定的幅值,大小为83 N,远小于2阶激励幅值252 N,因此该谐次的激励力对链条不会产生太大的冲击。

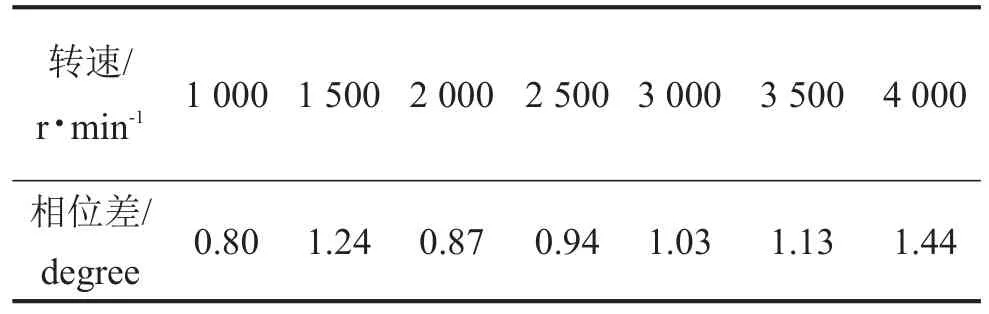

2.5曲轴与凸轮轴相位差

进排气气门的相位角直接影响发动机的燃烧过程,链传动设计不良,会使气门相位与原先的最佳相位有较大的偏离,使得发动机指标恶化。表1是从1 000 r/min到4 000 r/min,每隔500 r/min时,曲轴与排气凸轮轴的最大相位差,它等于两倍的凸轮转角与曲轴转角之差的绝对值。从表1可知,4 000 r/min转速下的相位差峰值最大,为1.44 deg,没有超出2 deg的设计要求。

表1 不同转速下曲轴与排气凸轮轴最大相位差

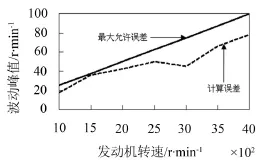

2.6排气凸轮轴转速波动

凸轮轴转速波动的大小能反映凸轮轴运转的稳定性,图7是排气凸轮轴转速波动峰值随发动机转速的变化曲线,它等于转速幅值与平均转速之差的绝对值。曲轴转速为4 000 r/min(凸轮轴转速为2 000 r/min)时,排气凸轮轴转速波动的最大值为78 r/min,误差率小于4%。而在整个转速范围内,1 500 r/min下的转速波动误差率最大,为4.8%,也能满足规定的误差率要求。

图7 排气凸轮轴转速波动峰值随转速的变化

2.7张紧器柱塞位移与工作腔压力

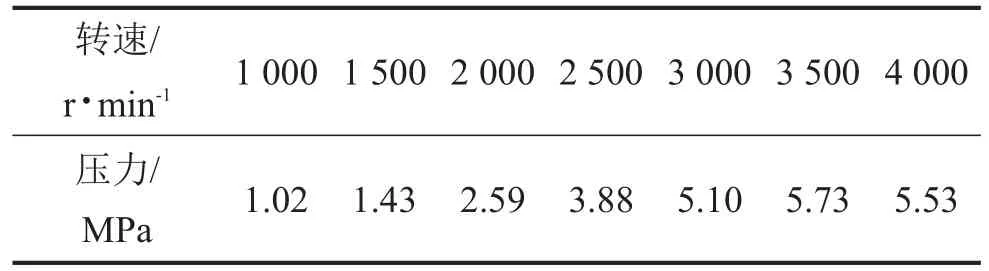

通过升压与泄压的机械特性,液压张紧器起着张紧链条的作用,而其工作腔压力起着决定性的作用。油压过低,张紧效果不好;油压太高,会影响张紧器工作的耐久性,降低其寿命。表2是从1 000 r/min到4 000 r/min,每隔500 r/min时,张紧器工作腔的压力峰值,随着发动机转速的增加,张紧器工作腔压力也逐渐增大,最后在3 000 r/min到4 000 r/min时稳定在5 MPa~6 MPa,压力最大值在整个转速范围内低于10 MPa的许用压力。

表2 不同转速下张紧器工作腔最大压力

运用以上分析方法,也对高压油泵链传动系统的计算结果进行了评价,各项指标均在规范要求内。

3 试验验证

CAE仿真结果一般需要经过试验验证,因此在发动机试验台架上进行了液压张紧器工作腔压力、凸轮轴转速波动、曲轴与凸轮轴的角位移误差等参数的测量,以验证仿真模型的准确性。

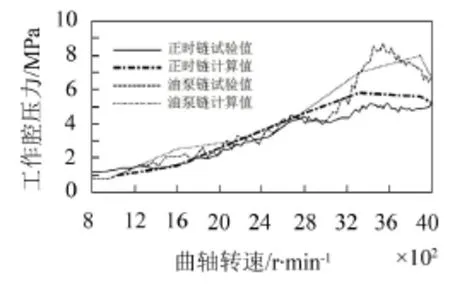

3.1张紧器工作腔压力的对比

链传动系统中,由于链条磨损而伸长,与链轮的啮合冲击会增大,严重时会发生跳齿现象,因此,张紧器的作用非常重要。液压张紧器高压油腔内的压力对张紧效果起着决定性的作用[9-10]。

试验是在机油温度90℃、液压张紧器的泄露间隙67μm、发动机100%负荷的条件下进行的,使用Kistler压电传感器测量了正时链与油泵链的液压张紧器工作腔压力。图8是液压张紧器工作腔压力峰值的对比结果。2 800 r/min以下,计算值与试验值吻合较好,2 800 r/min以上,正时链液压张紧器计算值略大于试验值,油泵链液压张紧器计算值与试验值有一定偏差,但整体的变化趋势是相一致的。

图8 工作腔压力峰值的对比

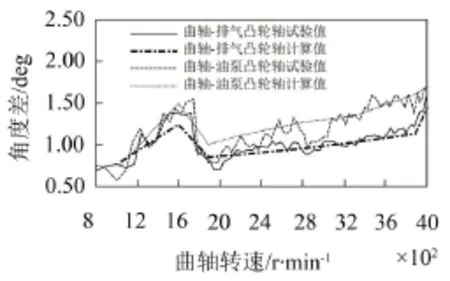

3.2转速波动与相位差的对比

采用ROTEC编码器对曲轴、凸轮轴的转速和角位移进行测量。图9是曲轴转速4 000r/min时,排气凸轮轴转速波动的对比结果。计算值与试验值在个别时间段内相位上存在一定的误差,但计算值与试验值的变化趋势相一致,幅值也基本相同。

图9 凸轮轴转速波动的对比

图10是曲轴与排气凸轮轴和油泵凸轮轴角位移误差最大值的对比结果。在整个转速范围内,计算值与试验值变化趋势相一致。

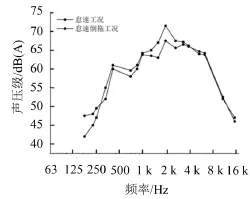

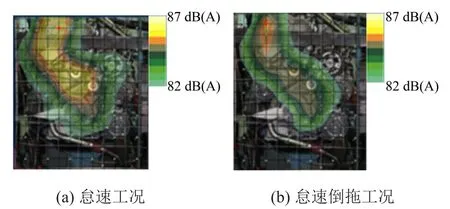

3.3两种怠速工况下声压和声强的对比

在怠速和怠速倒拖工况下,使用B&K公司的噪声测量系统对发动机前端的声压和声强进行了测量。麦克风传声器型号为4189,声强探测仪型号为3599,数据采集前端采用PULSE-3660C,24通道装置,测量精度为±0.1 dB(A),测量动态范围为20 Hz-160 dB,分析软件为PULSE-Labshop。

图10 角位移误差最大值的对比

在怠速工况下,缸内燃烧压力较小,进、排气流速慢,所以燃烧噪声和空气动力噪声相比机械噪声要小[11]。如果链传动系统设计得不合适,怠速工况和倒拖工况下,发动机噪声的差异就会不明显。从声压级1/3倍频程的对比结果来看,在500 Hz~4 000 Hz频率范围内,怠速倒拖工况的前端声压级明显小于怠速工况,尤其在2 000 Hz时,声压级差值达到5 dB(A),而燃烧噪声的频率正好处于该频率范围内,因此燃烧噪声在怠速工况下仍然比较明显,机械噪声不是特别突出。从前端声强级云图的对比也可看出,倒拖工况下,发动机前端的机械噪声并不明显,所以该链传动设计是比较良好的。

图11 发动机前端声压级1/3倍频程对比

图12 发动机前端声强级云图对比

链传动系统在发动机台架试验过程中工作正常,随后的拆机检验也没有发现各零件表面有明显的碰撞和磨损的现象,使用该链传动系统方案的柴油机已经通过耐久试验考核,且已开始小批量生产。

4 结语

(1)利用AVL-Excite软件的Timing Drive进行柴油机链传动动力学仿真,各项动力学指标正常。所设计的链传动系统设计布置合理,工作可靠,能够满足工程需要。

(2)通过发动机台架试验测量了凸轮轴转速波动、曲轴与凸轮轴角位移波动及张紧器工作腔压力等参数,并将这些测量结果与仿真结果进行对比,提出了一套发动机链传动试验与仿真相结合的分析方法。测试结果也为后续进一步提高仿真计算精度提供了参考依据。

(3)发动机前端声压与声强的对比结果表明,怠速工况燃烧噪声仍然是该柴油机主要的噪声来源,由链传动系统引起的机械噪声并不明显,进一步说明所设计的链传动系统是合理的。

[1]李兴然,张保成,续艳芳,等.配气机构多柔体系统动力学仿真[J].噪声与振动控制,2010,30(3):74-77.

[2]兰宏,张融南,金昌,等.滚子链低噪声试验与研究[J].噪声与振动控制,2005,25(4):61-63.

[3]孟繁忠,张进平,许树新,等.汽车链发动机总成试验及磨损特性[J].吉林大学学报(工学版),2008(Z):99-102.

[4]DWYER-JOYCE R S,LEWIS R,WARD A,et al. Pattersondeterminationofimpactstressesinan automotive chain drive component[J].SAE International Paper,2006-01-0766.

[5]FELICIAN C,ANDREW D.Design for reliability of an engine timing chain[J].SAE International Paper,2009-01-0206.

[6]刘刚.发动机配气机构及链传动系动力学分析及性能优化[D].上海:上海交通大学,2009.

[7]李一民,郝志勇,张志明,等.汽油机正时链传动动力学仿真研究[J].内燃机工程,2013(1):81-86.

[8]兰华.基于虚拟环境下汽车发动机正时链系统的设计方法研究[D].长春:长春理工大学,2010.

[9]KARIN K,THOMAS E,LUCAS G,et al.Dynamical analysis of hydraulic chain tensioner-experiment and simulation[J].SAE International Paper,2007-04-1461.

[10]KARIN K,THOMAS E,LUCAS G,et al.Influences of leakage gap variations on the dynamics of hydraulic chaintensioner-experimentandsimulation[J].SAE International Paper,2008-01-0294.

[11]张秀文,刘岩,杨冰,等.内燃机车司机内部噪声特性分析[J].噪声与振动控制,2013,33(6):120-123.

Simulation and Test Verification of the Chain Drive System of a Diesel Engine

LIMin1,CHEN Ye-long1,ZHOU Yang-chun2,DU Hui-yong1,XUBin1

(1.Vehicel and Transportation Engineering Institute,Henan University of Science and Technology,Luoyang 471003,Henan,China;2.Guangxi Yuchai Diesel Engine Co.Ltd.,Yulin 537005,Guangxi China)

The dynamic simulation model including timing chain drive system and valve system of a diesel engine is established by means of AVL-Excite Timing Drive software.The chain motion trajectory,the connection force between the chain and the sprocket,the contact force between the chain and the guide-plate,internal force of the chain,excitation spectrum character and tensioner working room pressure are calculated.The camshaft speed fluctuation,hydraulic tensioner working room pressure and crankshaft phase fluctuation with the camshaft are verified by engine bench test results.At last,the sound intensity and sound pressure at the engine front end are tested by B&K noise measurement system in a semianechoic room.Test result shows that the SPLs at the engine front end in the idle condition and the idle motored condition are quite different.The designed timing chain transmission system can work normally and meet the requirements of design.

vibration and wave;timing chain transmission;hydraulic tensioner;simulation test;working room pressure;phase fluctuation

TK422

ADOI编码:10.3969/j.issn.1006-1335.2016.05.006

1006-1355(2016)05-0026-05

2016-04-07

河南省重点科技攻关计划资助项目(12210221005)

李民(1969-),男,河南省洛阳市人,博士,副教授,硕士研究生导师,主要研究方向为内燃机振动噪声控制技术及内燃机现代设计方法。E-mail:limin@haust.edu.cn

陈烨龙(1990-),男,河南省三门峡市人,硕士研究生,主要研究方向为内燃机振动噪声控制技术。E-mail:459328892@qq.com