汽车排气系统低频噪声分析与结构优化

2016-11-09耿鹏飞张延超耿旭贞范永恒

耿鹏飞,张延超,耿旭贞,范永恒

(1.长城汽车股份有限公司 技术中心,河北 保定 071000;2.河北省汽车工程技术研究中心,河北 保定 071000)

汽车排气系统低频噪声分析与结构优化

耿鹏飞1,2,张延超1,2,耿旭贞1,2,范永恒1,2

(1.长城汽车股份有限公司 技术中心,河北 保定 071000;2.河北省汽车工程技术研究中心,河北 保定 071000)

针对某车型排气尾管低频噪声大问题,利用GT-Power软件建立发动机工作过程与排气消声器耦合仿真分析模型,对排气消声器声学性能和空气动力学性能进行数值计算,分析排气尾管低频噪声大的原因。依据分析结果提出消声器结构优化方案,制作优化样件进行整车排气尾管噪声试验。试验结果表明,低转速时消声器插入损失提高5 dB~7 dB(A),2阶次噪声整体降低,低频噪声问题明显改善。

声学;排气消声器;低频噪声;声学性能;空气动力学性能;结构优化

排气噪声是汽车的主要噪声源之一,在排气系统上加装消声器是控制汽车排气系统噪声最有效、简单的办法[1]。汽车排气系统与发动机是相互耦合的系统,单独的排气消声器设计而不考虑发动机实际工作过程对消声器性能的影响往往难以获得预期的消声效果[2]。因此,需要将发动机的工作过程与排气消声器进行匹配研究。排气尾管噪声是一种脉动噪声,由空气噪声和气流摩擦噪声组成[3]。空气噪声属于低频噪声,是排气尾管噪声中最难消除的部分,也是排气消声器设计的难点。

本文利用GT-Power软件建立某车型发动机与排气消声器耦合仿真分析模型,分析了排气消声器传递损失、插入损失和压力损失,并对消声器结构进行优化设计,有效解决了排气尾管低频噪声大的问题。

1 排气尾管噪声测试与分析

某新开发车型进行排气系统主观评价,在低转速时存在严重轰鸣。对新车型进行排气尾管噪声试验测试,在三档全油门加速工况下,转速1 250 r/min~1 900 r/min之间排气尾管噪声总声压级高出设计目标值约4 dB(A),如图1(a)所示,不满足车辆设计开发目标值;同时相同转速发动机基频噪声(2阶次)也高于设计目标值,如图1(b)所示,其对应的频率范围是41.7 Hz~63.3 Hz。由图1可以说明排气消声器在低转速消声性能不足,低频消声量较差,因此需要对排气消声器进行声学性能分析和改进。

图1 排气尾管噪声

2 仿真模型的建立

GT-Power软件适用于发动机工作过程模拟仿真,前处理软件GEM3D用于消声器的设计和建模;将发动机工作过程与排气消声器耦合起来进行分析研究,可以极大地提高消声器设计工作效率并缩短设计开发周期[4]。

2.1发动机模型的建立

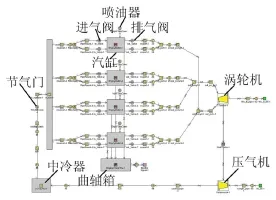

本文研究设计的排气消声器匹配的是一款四缸四冲程汽油发动机,其主要参数见表1。图2为建立的发动机工作过程仿真分析模型。

图2 发动机GT仿真模型

表1 发动机主要参数

为保证建立发动机模型的准确性,对其性能参数进行校核。通过建模参数的调节使得发动机功率、扭矩和燃油消耗率等与试验结果对比误差控制在5%以内,说明建立的发动机模型是可靠的,可以准确模拟发动机实际工作过程。

2.2消声器模型的建立

分析的排气系统包括一个副消声器和两个主消声器,两个主消声器内部结构相同,且左右对称布置。图3为主副消声器GT模型。副消声器壳体截面为三角形,进出气管路外径均为65 mm,管壁厚度为1.2 mm,且均有长126 mm的穿孔段,穿孔直径为3.5 mm,穿孔率为15%,第一腔和第三腔均填充吸声材料玻璃丝棉,填充密度为100 g/L;主消声器壳体为异形结构,消声器内部是典型的三通穿孔管结构,进出气管和芯管直径均为50 mm,均有长为80 mm的穿孔段,穿孔直径为3.5 mm,穿孔率为10%,第二腔内填充吸声材料玻璃丝绵,填充密度为100 g/L。

图3 副消声器和主消声器GT模型

使用GEM3D软件建立好消声器几何模型后,需要将模型离散化处理。由于GT-Power软件采用的是一维有限体积法求解流体的流动方程,自动离散化对孔的流量系数、端口膨胀直径或摩擦缩放系数等参数取值不准确,因此需要采用实验结果或是三维CFD计算结果对参数进行修正,保证建立的消声器模型准确预测压力损失[5]。副消声器结构相对比较简单,离散化模型压力损失与三维CFD计算结果差距不大。图4是主消声器压力损失对比结果。

将调校后的消声器离散模型与发动机工作过程模型进行连接,建立完整的耦合仿真分析模型。

图4 主消声器压力损失对比结果(气体温度350℃)

3 仿真结果与分析

消声器声学性能常用消声量的大小和消声频谱特性来衡量,主要参数指标为传递损失、插入损失或噪声衰减量;消声器的空气动力学性能通过用压力损失来衡量[6]。

3.1传递损失

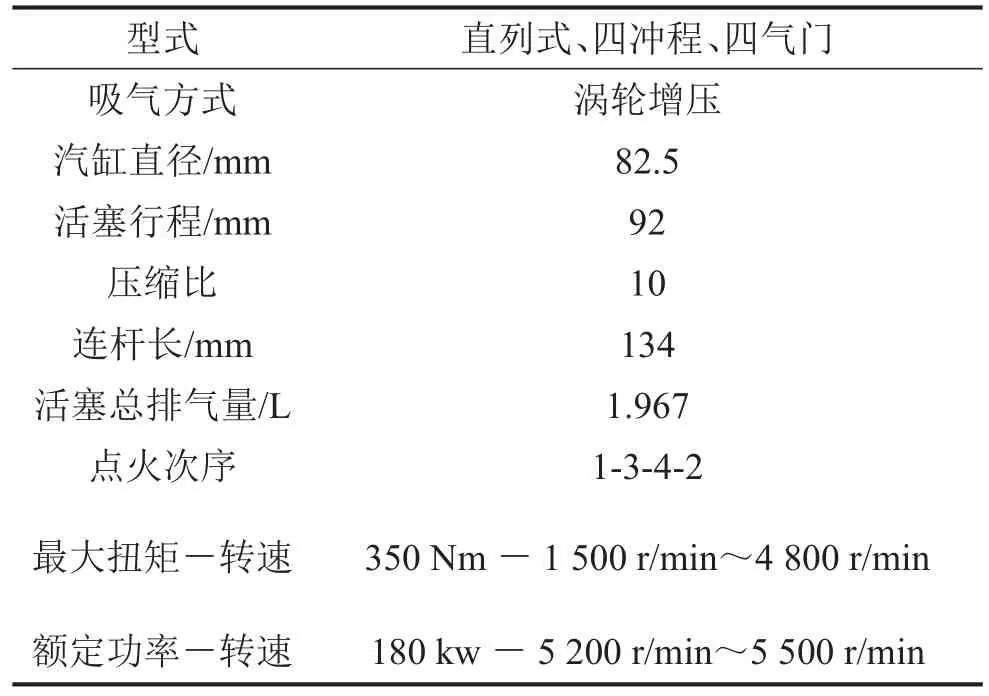

传递损失是指消声器入口处的入射声功率级与出口处的透射声功率级之差。传递损失描述的是消声器本身的消声特性,适用于消声器之间的对比。使用GT-Power软件中的传递损失计算模型,将离散化的主副消声器模型分别导入计算。该模型采用的是双话筒随机噪声法计算消声器的传递损失,以一个产生随机白噪声的扬声器作为声源。通过四个传感器得到消声器上、下游的压力信号,经过自谱和互谱运算得到消声器的传递损失[7]。图5为主副消声器常温无流状态的传递损失。

图5 主副消声器常温无流传递损失

计算结果显示,副消声器低频消声性能较差,而高频消声量过高,主要原因是副消声器内有两腔填充吸声材料;主消声器两个共振峰值频率分别为120 Hz和180 Hz,消声器实际工作温度较高,共振峰值频率会向高频移动,因此应适当将共振频率向低频移动,提高低频消声性能。

3.2插入损失

插入损失是指安装消声器前后,管口向外辐射噪声声功率级之差。与传递损失相比,插入损失除考虑消声器外,还包括发动机声源和排气尾管声学特性,可以更好地评价整个排气系统的消声性能[3]。图6为排气系统插入损失计算结果。计算结果显示在问题转速段插入损失偏低。转速1 600 r/min时插入损失最小且低于15 dB,该转速排气噪声基频为53.3 Hz。发动机低转速时,排气流量小、速度低,尾管噪声由阶次噪声决定,计算结果表明排气系统低频消声性能不足。

图6 排气系统插入损失

3.3压力损失

压力损失是指气流通过催化器和消声器时,催化器前端入口处和排气尾管出口处的总压差。消声器压力损失包括局部阻力损失和管壁沿程摩擦阻力,气流通过消声器时受到阻碍,引起发动机功率损失。排气系统压力损失的大小直接影响功率损失的大小,所以消声器声学性能设计时要综合考虑发动机功率损失[8]。经仿真计算,在最高转速5 500 r/min时,排气系统压力损失为58 kPa。

4 消声器结构优化与验证

为解决排气系统低频消声量不足问题,对原排气系统进行结构优化。由于汽车底盘布置空间限制,无法通过改变消声器布置位置和增大消声器容积来改善低频消声性能,只能通过调整消声器内部结构来实现。原排气系统主副消声器容积分别为13 L和12.8 L,在消声器内部设计赫姆霍兹共振腔会占用较大的容积,严重影响其它频率消声量。因此,采用加长尾管的方式来提高低频消声性能。为进一步降低排气尾管噪声考虑缩小管径,但是当发动机转速提高到高转速时,管道中的流量增大,流速也增大,气流摩擦噪声增大,同时缩小管径会增大系统背压,因此需要综合考虑[3]。图7为主副消声器优化结构。

主消声器保证排气尾口位置不变,尾管加长部分在消声器内部沿壳体周向布置,尽量增长尾管长度,同时将尾管管径由50 mm缩小到45 mm。为改善主消声器结构变化引起的气流噪声,在尾管直线段部位增加高频管,尾管出气口端管径加粗到50 mm。主消芯管外径为45 mm,有长77 mm的穿孔段,穿孔直径为5 mm,穿孔率为20%;两个隔板均布有3.5 mm的小孔,穿孔率均为15%。尾管加长和管径缩小会增大排气背压,为保证发动机性能,需要副消声器结构配合调整来降低系统背压。副消声器由原来的进出口管偏置改为进出口管同轴结构,两个隔板均布有直径为3.5 mm的小孔,穿孔率为15%;进气管上有长60 mm的穿孔段,穿孔直径为5 mm,穿孔率为15%;出气管上有长35 mm的穿孔段,穿孔直径为5 mm,穿孔率为15%;第一腔和第三腔填充有吸声材料,填充密度为100 g/L。

图7 主副消声器优化结构

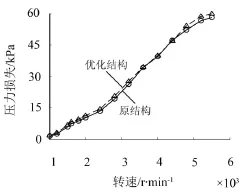

图8为消声器优化前后排气系统压力损失对比曲线。由图可知,优化后排气消声器压力损失略高于原结构,最高转速5 500 r/min时高出原结构2 kPa,但满足设计目标要求。

图8 消声器优化前后压力损失

为验证优化方案的有效性,制作样件进行整车排气尾管噪声试验,试验结果如图9所示。试验结果显示,全转速范围内,尾管噪声总级满足设计目标值,在问题转速1 250 r/min~1 900 r/min之间,尾管噪声总级降低明显,优化消声器结构插入损失提高5 dB(A)~7 dB(A);2阶次噪声整体降低,满足设计目标值。优化后排气消声器低频噪声明显改善。

图9 尾管噪声测试结果对比

5 结语

(1)利用GT-Power软件建立发动机工作过程与排气消声器耦合仿真模型,采用数值仿真方法研究了排气消声器传递损失、插入损失和压力损失。

(2)副消声器低频消声性能不足,高频消声量过高;主消声器两个共振峰值频率应适当向低频移动;排气系统低转速时插入损失偏低,排气消声器低频消声性能不足。

(3)在保证消声器压力损失要求的前提下,采用加长尾管和适当缩小管径的方式来改善消声器低频消声性能。

(4)整车排气尾管噪声试验结果表明,低转速时消声器插入损失提高5 dB(A)~7 dB(A),排气尾管低频噪声大问题有效解决。

[1]黄东洋,宋晓林.基于GT-Power软件的某汽车排气系统消声器改进[J].机械科学与技术,2015,34(1):151-154.

[2]刘海涛,郑四发,康钟绪,连小珉.基于四负载方法的汽车发动机排气源特性研究[J].振动工程学报,2011,24(5):573-577.

[3]庞剑,谌刚,何华.汽车噪声与振动—理论与应用[M].北京:北京理工大学出版社,2006.

[4]侯献军,王天田,田翠翠,等.基于GT-POWER的乘用车消声器设计[J].北京理工大学学报,2010,30(2):161-165.

[5]刘晨、季振林、郭小琳,等.汽车排气消声器结构形式对压力损失的影响[J].汽车工程,2008,30(12):1113-1116.

[6]杨润潮,颜伏伍,刘志恩.发动机工作过程和消声器特性耦合的建模与设计[J].噪声与振动控制,2011,31(4)155-159.

[7]刘晨,季振林,胡志龙.高温气流对穿孔消声器声学性能的影响[J].汽车工程,2008,30(4):330-334.

[8]肖生浩.汽车排气消声器低频噪声控制研究[D].武汉:武汉理工大学,2012.

Low Frequency NoiseAnalysis and Structure Optimization ofAutomotive Exhaust Systems

GENG Peng-fei1,2,ZHANG Yan-chao1,2,GENG Xu-zhen1,2,FAN Yong-heng1,2

(1.R&D Center Great,Wall Motor Company,Baoding 071000,Hebei China;2.Automotive Engineering Technical Center of Hebei Province,Baoding 071000,Hebei China)

Model for engine working process and exhaust muffler coupling simulation of a car is established with GTPOWER software and the acoustic characteristics and aerodynamics performance of the exhaust muffler are computed.The reason of large low-frequency noise of the exhaust tailpipe is found.Muffler structure optimization strategy is proposed based on the simulation results.Then,the full vehicle exhaust tailpipe noise test is conducted to validate the proposal.Test results show that,at low rotary speed,the muffler insertion loss is increased by 5 dB(A)-7 dB(A)after the optimization,the overall second order noise is reduced,and the low frequency noise is reduced significantly.

acoustics;exhaust muffler;low frequency noise;acoustic characteristics;aerodynamic performance;structure optimization

TB535.2;U464

ADOI编码:10.3969/j.issn.1006-1335.2016.05.017

1006-1355(2016)05-0082-04

2016-04-21

耿鹏飞(1985-),男,河北省保定市人,硕士,工程师,主要研究方向为汽车噪声与振动控制研究。E-mail:dafu238@126.com