某工程机械驾驶室噪声源识别与噪声控制

2016-11-09臧献国

邵 威,臧献国

(三一汽车制造有限公司 技术中心,长沙 410100)

某工程机械驾驶室噪声源识别与噪声控制

邵威,臧献国

(三一汽车制造有限公司 技术中心,长沙 410100)

随着对驾驶员舒适度的日益关注,以及噪声辐射法规持续趋于严格,工程机械的噪声控制水平已经成为其产品核心竞争力之一。为了提高某工程机械驾驶室的舒适性,针对驾驶室内部噪声、外部近场噪声和噪声源近场噪声,运用数种方法对测试数据进行分析,包括传递路径法、频谱分析法和分别运转法;识别出驾驶室内部噪声的主要噪声源和传播途径。根据测量数据和分析结果针对性提出降噪措施,降低了此型机械驾驶室的内部噪声,提升了舒适性。

声学;驾驶室;噪声源识别;频谱分析;噪声控制

噪声是一种社会公害,它严重影响着人类的生活环境。随着工程机械行业的迅速发展,对于工程机械已不再是简单的要求作业效率和可靠性这些指标,特别是国内工程机械产品对欧美地区出口量的逐年增长,社会发展和用户群对于工程机械产品的舒适性和振动噪声控制的要求越来越严格。

工程机械噪声由多种因素综合叠加而成,且各种噪声形成的机理各不相同。快速准确地确定各种噪声源所在的部位,有针对性地提出有效改进措施,是降低工程机械噪声的关键[1-4]。为了降低驾驶员耳旁噪声,测量了典型工况驾驶室、发动机、冷却风扇、排气口噪声源以及驾驶员耳旁的噪声。运用分别运转法分离了发动机冷却风扇噪声与液压系统噪声,运用分离法分离了驾驶室内部结构噪声,通过对噪声数据的分析识别了驾驶室内部噪声的主要噪声源和传递路径,针对性提出降噪措施,降低了驾驶室内部噪声,提高了产品的舒适性。

1 噪声测试与噪声源分离试验

测试平台为LMS数据采集系统,主要包括LMS SCR05数据采集器、GRAS传感器、B&K声级计,声压信号采样频率为8 192 Hz。测量额定转速下驾驶室内部、驾驶室外部近场、发动机近场、排气口、冷却风扇近场噪声。

工程机械因动力与液压系统散热量大,定置工况多,冷却风扇迎面风压低,冷却风扇的转速与尺寸大,造成风扇噪声大[6-7]。为了分离冷却风扇噪声源,试验过程中临时拆除了冷却风扇,对拆除冷却风扇后的机械测量额定工况各点噪声,获取冷却风扇对驾驶员耳旁噪声的贡献。

工程机械驾驶室噪声一部分由噪声源(发动机、冷却风扇、液压系统、排气噪声等)通过空气传递到驾驶室内部,另一部分发动机、液压系统的振动最后经驾驶室悬置传递到驾驶室,驾驶室振动引起结构辐射声。工程机械驾驶室通过橡胶悬置与车架体连接,驾驶室由钢板、玻璃及立柱组成。为了分离驾驶室钢板与玻璃板件的结构辐射噪声,试验过程中临时拆除驾驶室悬置,通过起重机械吊起驾驶室,驾驶室与车架体保持10 cm的高度,使发动机、液压系统等振动无法通过悬置传递到驾驶室,从而分离驾驶室结构振动引起的噪声。测量额定工况驾驶员耳旁噪声,获取驾驶室结构声对驾驶员耳旁噪声的影响[8]。

工程机械工作装置运转时,液压泵及管道压力显著增加,工作时液压泵及管道产生液压脉冲噪声,而工作装置不运转时,液压泵及管道压力小,液压系统噪声随之减小[9]。为了识别液压系统对驾驶员耳旁噪声的影响,设定了两种工况。一种是发动机处于额定转速,工作装置不运转。一种是发动机处于额定转速,工作装置满载工作,从而获取液压系统噪声对驾驶员耳旁噪声的影响。

2 噪声测试分析与噪声源识别

2.1总声压级分析

提取发动机额定转速工况空载下各测点总声压,各测点总声压级如表图1所示。

图1 各测点声压级对比

图中1为驾驶员耳旁,2为驾驶室外部前面,3为驾驶室外部左面,4为驾驶室外部右面,5为驾驶室外部后面,6为驾驶室外部底面,7为排气口,8为发动机近场,9为冷却风扇近场。

从图1分析可知:

(1)冷却风扇噪声>发动机噪声>排气口噪声,排气口噪声低于驾驶室外场后部噪声。

(2)驾驶室外部近场噪声中,驾驶室底部噪声和后部噪声高于两侧和前面噪声。说明噪声源传递路径主要从驾驶室底部和后部传递过来。

2.2噪声频谱分析

频谱分析可以获取发动机、冷却风扇、柱塞泵等声源与驾驶员耳旁噪声频谱特性,对比声源的特征频率峰值与驾驶员耳旁特征频谱峰值,识别噪声源在特征频率处的贡献。

发动机点火频率

其中i为气缸数(i=6),n为发动机额定转速,τ为冲程系数;

风扇旋转基频

其中z为风扇叶片数,n1为冷却风扇转速

柱塞泵脉动基频

其中z2为柱塞泵柱塞个数,n2为柱塞泵转速

取30 s稳定时域采集数据进行谱分析,频谱分析选择Hanning窗,频率分辨率为0.5 Hz。驾驶员耳旁噪声1/3频谱如图2所示。

图2 驾驶员耳旁噪声频谱

从频谱图分析可知:主要峰值频率位于发动机点火频率以及冷却风扇旋转基频。

2.3噪声分离试验分析

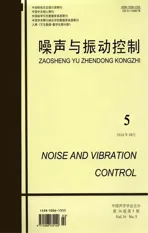

拆除冷却风扇前后,发动机额定转速空载下驾驶员耳旁噪声频谱和三分之一倍频程如图3所示。拆除风扇驾驶员耳旁噪声总声压降低3 dB,冷却风扇旋转基频处声压幅值降低15 dB以上,对应315 Hz倍频带的声压级降低13 dB以上,在其它倍频带声压级均有不同程度下降。从声学能量角度,冷却风扇噪声对驾驶员耳旁噪声的贡献量达50%。拆除冷却风扇后,驾驶员耳旁的发动机转频的谐波成分更显著,冷却风扇一定程度上掩盖了发动机的谐波成分。

图3 拆除冷却风扇前后驾驶员耳旁噪声对比

吊起驾驶室前后,发动机额定转速空载下驾驶员耳旁噪声总声压仅降低0.2 dB,表明驾驶室板件的结构辐射噪声对驾驶员耳旁噪声无影响,通过降低驾驶室结构板件的振动来降低驾驶员耳旁噪声不可行。

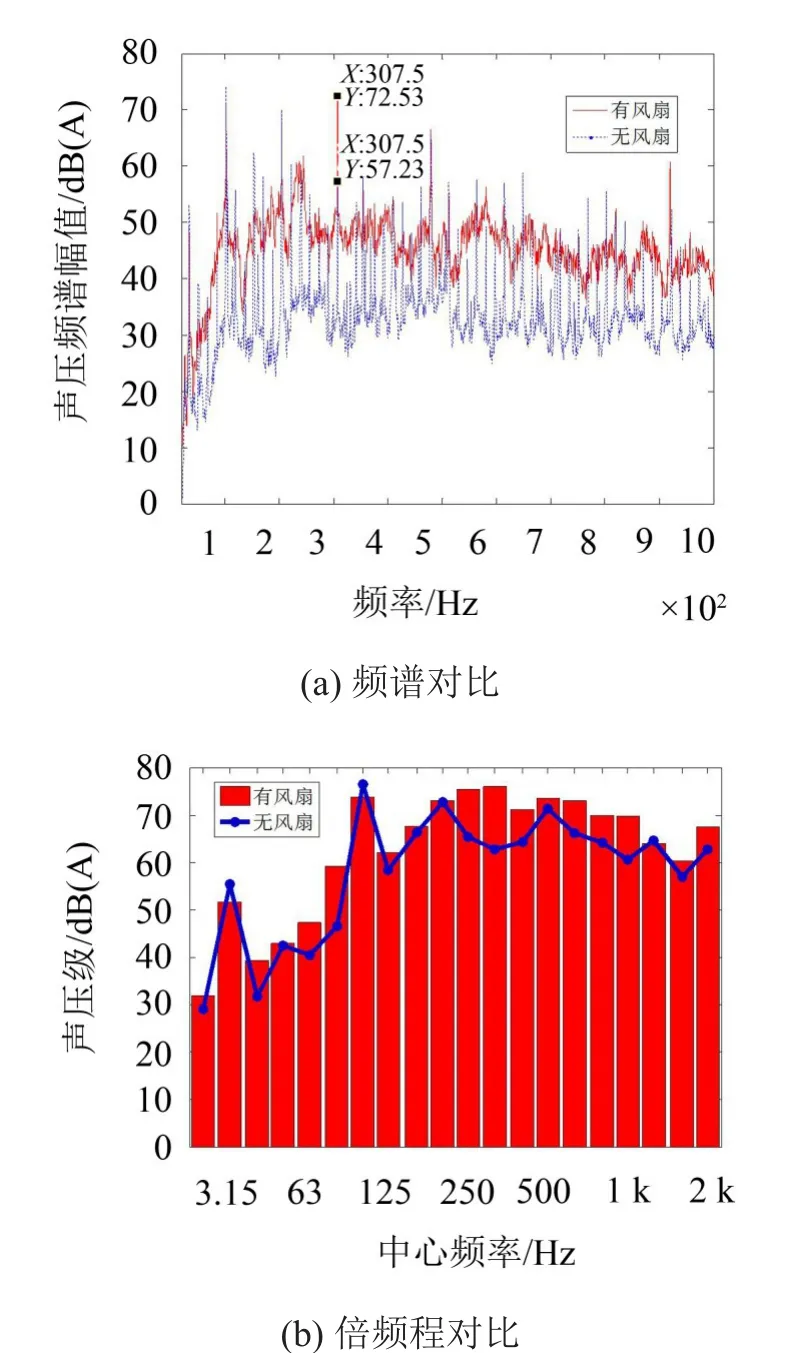

发动机额定转速下,在额定负载下液压泵工作压力达到最大,与空载工况进行对比,驾驶员耳旁噪声频谱和三分之一倍频程如图4所示。额定载荷下,与空载对比驾驶员耳旁噪声增加了2.8 dB。液压系统脉动基频以及2倍频噪声显著增加,分别增加14.4 dB和13.1 dB,对应250 Hz和500 Hz三分之一倍频程的声压级显著增加,分别增加了4.8 dB和9.3 dB,在其它倍频带声压级无明显变化。额定载荷下,液压系统脉动噪声显著增加,液压系统噪声对驾驶员耳旁噪声影响较大。

图4 空载与额定载荷驾驶员耳旁噪声对比

3 降噪措施及试验验证

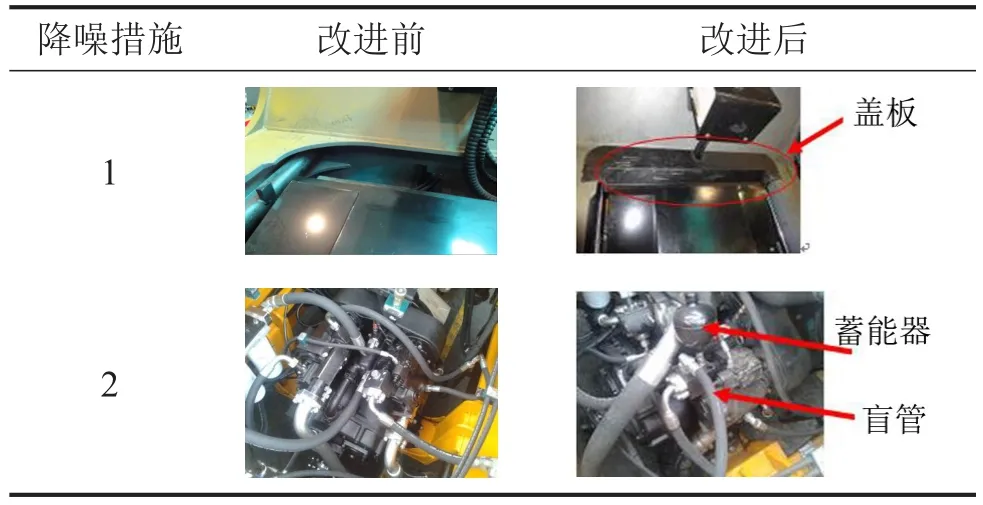

根据噪声源识别结果,在不改变动力与整车结构的前提下,主要从优化冷却风扇、抑制液压脉动噪声以及在主要噪声传递路径上采取隔声吸声措施来降低驾驶员耳旁噪声。在控制冷却风扇噪声方面,把吹风式风扇改为吸风式风扇。在控制液压系统噪声方面,增加盲管以及蓄能器,盲管为液压软管,设置在液压泵出口处,盲管调谐目标频率为柱塞泵基频239 Hz,盲管长度为该频率下波长的四分之一,盲管和蓄能器布置见表1中降噪措施2。在噪声传递路径方面,增加隔板与吸声材料,如在风扇噪声向驾驶室内部传递的路径上增加盖板,盖板位置见表1中降噪措施1。

表1 降噪措施

满载工况下,增加盲管和蓄能器后驾驶员耳旁噪声声压级降低2.5 dB,表明能有效抑制液压系统的脉动噪声。优选冷却风扇以及对主要传递路径进行隔声和吸声措施后,发动机额定转速空载下,驾驶室耳旁噪声降低3 dB。

4 结语

本文通过噪声试验识别了驾驶员耳旁噪声的主要噪声源和噪声传递路径,针对性提出降噪措施,降低了驾驶员耳旁噪声。

(1)发动机额定转速空载下,冷却风扇噪声是驾驶员耳旁的主要噪声源,排气噪声不是主要噪声源,驾驶室板件的结构辐射噪声对驾驶员耳旁噪声无影响。驾驶员耳旁噪声主要从驾驶室底部和后部传递到驾驶室。

(2)发动机额定转速额定载荷下,液压系统脉动基频以及2倍频噪声显著增加,与空载对比驾驶员耳旁噪声增加了2.8 dB,液压系统噪声对驾驶员耳旁噪声影响较大。

(3)满载工况下,增加盲管和蓄能器后驾驶员耳旁噪声声压级降低2.5 dB,表明能有效抑制液压系统的脉动噪声。优选冷却风扇以及对主要传递路径进行隔声和吸声措施后,发动机额定转速空载下,驾驶室耳旁噪声降低3 dB,表明通过识别噪声源指导降噪的正确性和降噪措施的有效性。

[1]胡成太,高云凯,刘爽.基于频谱和相干分析的挖掘机噪声识别与控制[J].振动测试与诊断,2013,33(6):1032-1038.

[2]陈剑,蒋丰鑫,肖悦.挖掘机驾驶室低频噪声分析与控制[J].中国机械工程,2015,25(15):2124-2128.

[3]伍利群,杨益梅.液压系统振动与噪声的原因分析[J].机械研究与应用,2006,19(5):15-16.

[4]胡越,李富才,邵威.工程机械噪声源识别技术研究进展[J].噪声与振动控制,2015,35(5):1-15.

[5]金鹏,王同庆.高速风扇噪声的频谱分析中带宽的影响[J].航空动力学报,2006,21(5):909-913.

[6]王斌,吴锦武,陈志军.风扇系统噪声对发动机整机噪声的影响[J].内燃机工程,2004,25(6):52-54.

[7]张志勇,张义波,刘鑫.重型商用车驾驶室的结构振动噪声分析与预测[J].汽车工程,2015,37(2):214-218.

[8]刘宏骏,毕凤荣,张剑.轮式装载机驾驶室噪声源分离和识别[J].汽车工程,2015,22(1):66-71.

[9]杨俭,徐兵,杨华勇.液压轴向柱塞泵降噪研究进展[J].中国机械工程,2003,14(7):623-625.

Noise Sources Identification and Noise Control of the Cab of an Off-highway Machine

SHAOWei,ZANG Xian-guo

(Central Institute of R&D,SanyAutomobile Manufacture Co.Ltd.,Changsha 410100,China)

Acoustic performance has become a key competitive factor for off-highway machinery due to the increasing focus on operator’s comfort and noise pollution as well as continuing regulatory pressure.In order to improve the operator’s comfort of an off-highway machine,a number of methods including transfer path analysis,spectrum analysis and separatestep running,are used to analyze the measurement data of the near-field noise of the machine and interior/exterior noise of its cab.The main noise sources and noise transfer paths are identified.Based on the analysis results,some noise reduction measures are provided and implemented.The results show that the interior noise of the cab is greatly reduced and the operator’s comfort is improved.

acoustics;cab;identification of noise sources;spectrum analysis;noise control

TB535

ADOI编码:10.3969/j.issn.1006-1335.2016.05.012

1006-1355(2016)05-0056-03+64

2016-05-17

国家科技支撑计划资助项目(2015BAF07B03)

邵威(1971-),男,西安市人,博士,高级工程师,研究方向为振动噪声分析与控制。E-mail:shaow2@sany.com.cn

臧献国(1983-),男,湖南省益阳市人,博士,研究方向为振动噪声分析与控制。E-mail:zangxianguo@163.com