3D打印激光制备多孔镍合金组织和力学性能研究

2016-11-09陈长军王晓南

张 敏,刘 畅,任 博,严 凯,陈长军*,王晓南

(1.苏州大学 机电工程学院 激光加工中心,江苏 苏州 215021;2.苏州大学 沙钢钢铁学院,江苏 苏州 215021)

3D打印激光制备多孔镍合金组织和力学性能研究

张敏1,刘畅1,任博1,严凯1,陈长军1*,王晓南2

(1.苏州大学 机电工程学院 激光加工中心,江苏 苏州 215021;2.苏州大学 沙钢钢铁学院,江苏 苏州 215021)

采用3D打印激光熔化技术制备了多孔镍基合金,并对其显微组织构成和压缩力学性能进行了分析。研究结果表明,采用3D打印激光熔化技术制备的多孔镍合金,孔隙率为14.68%~18.97%、抗压强度为461~535 MPa,其微观组织主要呈现γ-Ni枝晶,压缩断口为撕裂式枝晶断裂。

3D打印激光熔化技术;多孔镍合金;压缩性能;枝晶断裂

1 引 言

镍基高温合金已经广泛用于制造航空喷气发动机、各种工业燃气轮机的热端部件。多孔金属作为一种新型材料具有很多优点,而多孔镍是一种新型高能量电池材料,具有优良的流体透过性能,广泛应用于消音、过滤、催化载体、氢气发生器和热交换器等器材中,同时泡沫镍又是耐高温、隔热、防爆材料生产中不可缺少的原料之一。根据制备方法的不同,可将多孔金属材料分为粉末烧结型、纤维烧结型、铸造型、沉积型和复合型[1]。

目前,国外研究者关于采用激光增材制造(3D打印)技术制备多孔金属材料的研究较多。Van B S等人[2]采用激光增材制造(3D打印)技术制备出多孔Ti6Al4V合金试样,研究了实际制备的多孔Ti6Al4V合金试样的孔径尺寸、孔隙率与预留孔径尺寸、预留孔隙率之间的差别。Shen Y F[3]等人采用激光增材制造(3D打印)技术制备出孔径尺寸为微米(μm)数量级且具有藕状结构的多孔316L不锈钢,在316L不锈钢粉末中加入氟硼酸钾和硼酸作为激光束熔化过程中的造孔剂。沈以赴[4]等人采用激光烧结方法并通过添加造孔剂来研究多孔镍及其烧结性能。陈长军等人采取3D打印技术制备了多孔不锈钢、多孔钽以及多孔镁[5-7],另外对多孔钛以及多孔铝也有研究报道[8-15]。采用3D激光熔融技术制备多孔镍及其力学性能的研究很少有报道。

因此,本文对采用3D打印技术制备多孔镍合金开展研究,着重研究激光功率参数对多孔镍合金孔隙结构及力学性能的影响,并对多孔镍合金显微组织与力学性能之间的关系开展研究,为3D打印技术制备多孔镍合金提供必要的理论基础。

2 实验材料及方法

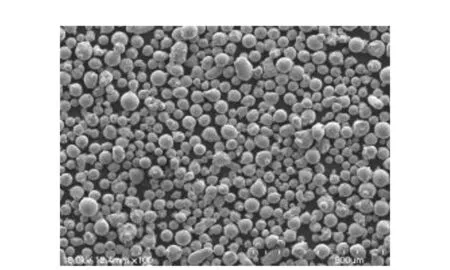

采用镍铬粉末作为实验材料,粉末颗粒呈球形分布,粉末形状见图1所示,粉末直径在50~80 μm,粉末化学成分如表1所示。

图1 镍铬合金粉末SEM照片 Fig.1 SEM photo of Ni-Cr alloy powder

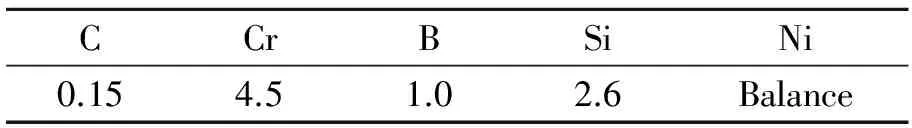

CCrBSiNi0.154.51.02.6Balance

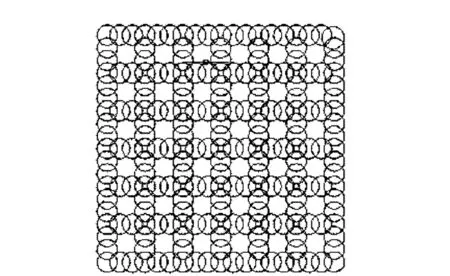

多孔镍制备实验在Focus-SD-YAG-500W激光器上完成,保护气体为体积分数99.99%的氩气。制备过程为计算机控制模型并编写程序,如图2所示,通过激光扫描粉末,层层累加制备出所需几何形状的多孔镍合金,用游标卡尺测量试样的长宽高,计算试样的体积,然后通过密度计算公式计算多孔镍合金的密度,最后计算出多孔镍合金密度与实体镍合金密度的比值即为多孔镍合金的孔隙率。

图2 激光加工截面示意图 Fig.2 Schematic section diagram of porous Ni alloy by laser processing

实验工艺参数为脉宽2.0 ms、频率15 Hz,在功率分别为100、110和120 W条件下激光束焦点处进行多孔镍基合金制备。

3 结果及分析

3.1多孔镍合金的宏观形貌及孔隙率

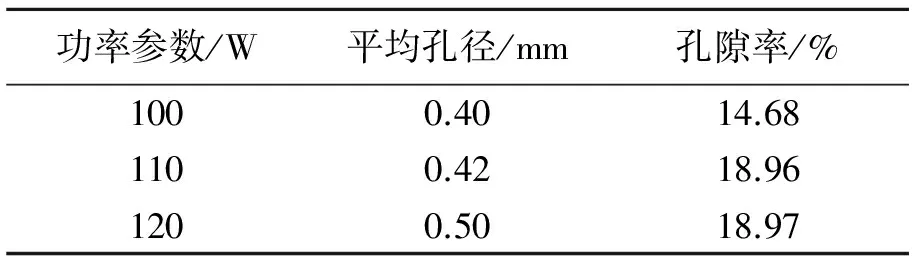

通过层层堆积制备出的多孔镍合金宏观形貌图(见图3),可以看到通过激光3D打印可获得具有均匀孔隙的多孔镍合金。表2为不同功率参数下多孔镍合金的平均孔径和孔隙率概况。由表2可知,随着激光功率的增加,制备出的多孔镍合金的平均孔径逐渐增大,但孔隙率却增大幅度很小。分析认为在激光3D打印过程中只有激光功率是变量,而扫描间距是固定不变的,也就是说在本实验中所选择的几组激光功率下,当激光能量从100 W到120 W的变化过程中,激光扫描过的粉末熔融宽度越来越小,如果其他参数不变的情况下,单纯从激光能量来分析,激光能量越大,每次扫描所得到的孔棱应该越粗,但本实验得到的结果恰好相反。分析表明当激光能量为100 W时,似乎所有的粉末都熔融。但此时多孔镍合金的孔径和孔隙率都小,说明在100 W的功率下属于激光烧结镍合金粉末,也就是说孔棱并没有完全熔化。此结果与后面的压缩结果相吻合,此时烧结制备出的试样较脆,因此压缩塑性不好。当功率增加到110 W和120 W时孔隙率基本变化不大,孔径却有所变化,这说明当功率为110 W时,高斯分布的激光能量中心刚好将粉末完全进行熔化,但存在大量的球化现象;而当功率为120 W时,激光能量完全将粉末进行熔化,球化现象相对较少。因此将激光能量烧结、熔化粉末及球化的理论结合起来说明实验所得的结果和理论刚好吻合。

图3 多孔镍合金实物图 Fig.3 Picture of porous Ni alloy

功率参数/W平均孔径/mm孔隙率/%1000.4014.681100.4218.961200.5018.97

3.2多孔镍合金的组织

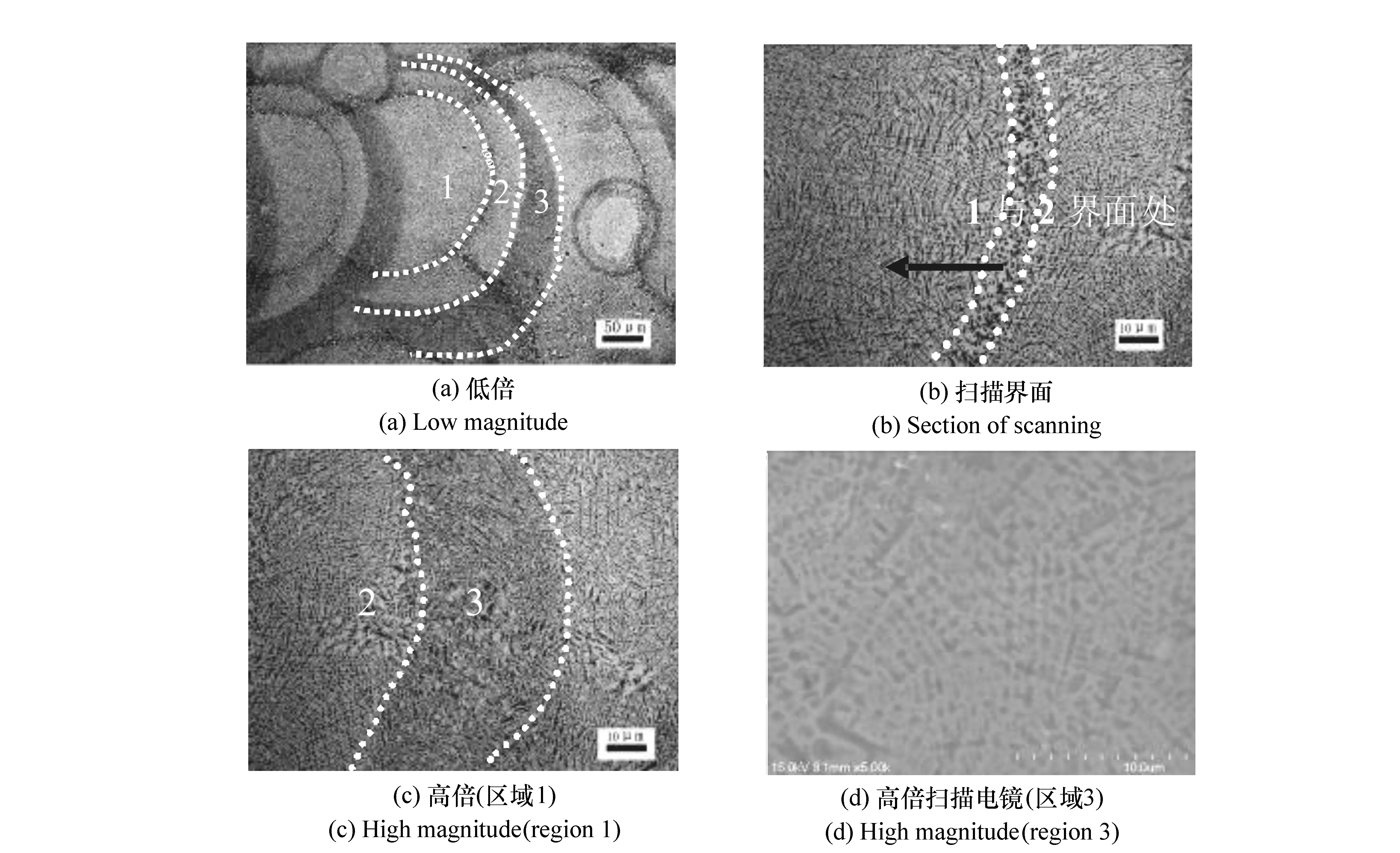

图4为3D打印制备多孔镍合金的金相照片,熔覆线层层搭接,形貌清晰可见,从图4(a)可以清楚地看出激光连续扫描轨迹形成了周期性的形貌特征。图4(a)为激光功率120 W时多孔镍合金横截面层层分界面的低倍扫描照片,图4(b)和4(c)为层间和层层分界面的照片。从图4可以看出平均熔池宽度为200 μm左右。从图4(b)和4(c)可以看到,多孔镍合金的组织形貌特征主要是由γ-Ni 枝晶以及枝晶之间的共晶复合组织所组成,其中在熔池最底端细小枝晶的生长方向主要平行于激光层堆积方向,如图4(b)中箭头所示,而熔池的两端枝晶与熔池圆形切线方向近似垂直。表面存在明显的重熔区和非重熔区的界面,激光扫描区表面形貌以及重熔区的表面特征见图4(b)和4(c)。经过激光熔融后,镍基合金的晶粒变得非常细小,在重熔区域表现出明显的等轴晶或胞状晶粒特征。图4(d)为放大的SEM组织照片,仔细观察皆为细小的枝晶,且晶粒尺寸非常细小,达到纳米级别。激光3D打印技术制备的多孔镍合金的晶粒极度细化,主要由于激光高能束辐照在镍基合金粉末的过程是一个极热极冷的快速加热和快速冷却的过程,因此过高的冷却速度和过冷度是晶粒细化的主要原因。

理论分析认为激光3D打印镍基合金后,脉冲熔池内部的形核控制因子决定了凝固后的组织形态,即脉冲光斑熔池内结晶方向上的温度梯度G和凝固速度R(即凝固界面在法线方向上的推进速率)之比G/R[16]。脉冲光斑熔池不同位置凝固条件不同,最终形成的组织结构不同。分析认为,在脉冲光斑内部,凝固速率R趋近于0,使得G/R值非常高,温度梯度很大,凝固组织为胞状晶;随着向光斑外部推进,R逐渐增大,则G/R逐渐减小,温度梯度减小,平面失稳,出现胞状晶区与枝晶转变区以及枝晶形态的领先相与枝晶间共晶的生长形态,组织向树枝晶转变,在表层形成细小的树枝晶组织。在激光3D打印的多孔镍合金的熔池内,由于光斑很小,因此组织形态上差别不大,除1和2区界面有少量的等轴晶外,其他区域皆为细小的枝晶组织。

图4 激光扫描多孔镍合金表面形貌特征 Fig.4 Microstructure photos of sample surface of porous Ni alloy prepared by laser 3D printing

3.3多孔镍合金的压缩性能

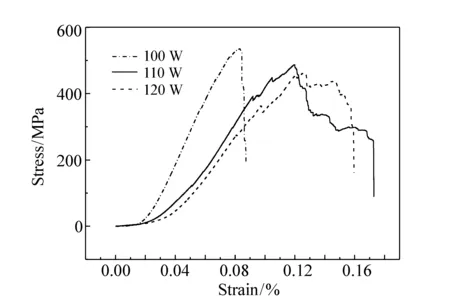

图5为不同激光功率制备出的不同孔隙率的多孔镍合金的单向压缩曲线,得出不同功率及孔隙率下多孔镍合金的抗压强度分别为536、487以及461 MPa,此压缩结果可以与前面的孔隙率分析结果相对应。在相对较小的100 W功率作用下,由于孔隙率相对较小,且理论分析为激光烧结状态,因此表现出多孔试样的压缩强度较高,但并不具有明显的多孔材料压缩曲线特征即没有明显的孔隙致密化过程。而110和120 W功率制备的多孔镍合金孔隙率相差不大,压缩强度也相差很小,此时由于激光能量使得粉末完全熔化,制备出的多孔镍合金的压缩曲线具有一定多孔材料特性,即存在一定的压缩平台,但整体孔隙率较小,压缩平台并不明显。

图5 多孔镍合金的应力应变曲线 Fig.5 Stress-strain curves of porous Ni alloy

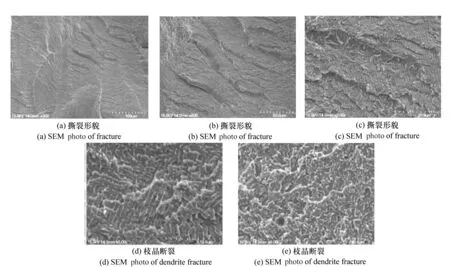

图6为压缩实验后多孔镍合金试样裂开的断口扫描电镜照片,图6(a)表明宏观断口表面有明显的裂纹,可以看到断面上有撕裂痕迹(图6(b)、6(c)),没有明显的剪切唇区域,断裂起源于试样的内部缺陷。微观断口显示,整个断口表面基本为枝晶组织断裂,如图6(d)、6(e),在高倍下可见韧窝和撕裂特征,如图6(f)。

图6 压缩断口SEM照片 Fig.6 SEM photos of compression fracture

从以上的压缩实验结果可以得出:当功率为100 W时,制备出来的试样孔隙率小,压缩时,压力基本呈直线上升,最终直接将多孔试样压裂而断裂。当功率增加到110 W和120 W时,孔隙率相对增大,在压缩变形过程中存在较明显的平台区,虽然平台较小,但说明在压缩过程中多孔材料发挥了一定的缓冲作用,也就是吸能的过程,总体实验可以看出,随激光功率的增大,能量越高,熔融的和蒸发掉的镍合金也越多,因此孔隙率越大,这样使得多孔镍基合金的吸能能力和变形能力增强。

4 结 论

(1)采用3D打印激光熔化技术成功制备出多孔镍合金,孔隙率为14.68%~18.97%。

(2)3D打印激光熔化技术制备多孔镍基合金的微观组织极度细小为纳米级别,并主要呈现γ-Ni枝晶,存在少量等轴晶。

(3)3D打印激光熔化技术制备多孔镍基合金抗压强度为461~535 MPa,压缩断口为撕裂式枝晶断裂。

[1]CHEN L J,LIN C J,CHENG X,etal.. A study on the deformation of porous nickel oxide cathode materials in MCFC[J].SolidStateIonics,2002,148(3/4):539-544.

[2]VAN B S,CHAI Y C,TRUSCELLO S,etal.. The effect of pore geometry on the in vitro biological behavior of human periosteum-derived cells seeded on selective laser melted Ti6Al4V bone scaffolds[J].ActaBiomaterialia,2012,8(7):2824-2834.

[3]SHEN Y F,GU D D,WU P,etal.. Development of porous 316L stainless steel with controllable microcellular features using selective laser melting[J].MaterialsScienceandTechnology,2008,24(12):1501-1505.

[4]于秀平,沈以赴,顾冬冬.激光烧结法制备原位增强型多孔镍基复合材料[J].稀有金属与硬质合金,2009,37(4):1l-14.

YU X P,SHEN Y F,GU D D. Preparation of in-situ reinforced porous nickel-based composites by laser sintering[J].RareMetalsandCementedCarbides,2009,37(4):1l-14.(in Chinese)

[5]陈长军,张超,王晓南,等.生物医用多孔钽制备工艺研究进展[J].热加工工艺,2014,43(4):5-8.

CHEN CH J,ZHANG CH,WANG X N,etal.. Research and development of preparation technology of biomedical porous tantalum[J].HotWorkingTechnology,2014,43(4):5-8(in Chinese)

[6]陈长军,张敏,王晓南.一种生物体用多孔镁合金的激光制备方法.中国,ZL201310196065[P].2015-02-18.

CHEN CH J,ZHANG M,WANG X N. the Fabrication of a kind of biological porous magnesium,China:ZL201310196065[P].2015-02-18.(in Chinese)

[7]李洋,王晓南,陈长军,等.选区激光熔化技术制备生物医用316L多孔不锈钢的工艺及性能研究[C].第十一届全国激光加工学会,中国,贵州,21~24,8,2014:127.

LI Y,WANG X N,CHEN CH J,etal.. Study on the process and properties of biomedical 316l porous stainless steel prepared by selective laser melting technique[C]. The 11th National Conference on Laser Processing(NCLP),Guizhou,China,August 21-24,2014:127.(in Chinese)

[8]王俊伟, 陈静, 刘彦红,等.激光立体成形TC17钛合金组织研究[J].中国激光,2010,37(3):847-851.

WANG J W,CHEN J,LIU Y H,etal.. Research on microstructure of TC17 titanium alloy fabricated by laser forming[J].ChineseJ.Lasers,2010,37(3):847-851.(in Chinese)

[9]杨海鸥, 林鑫, 陈静,等.利用激光快速成形技术制造高温合金不锈钢梯度材料[J].中国激光,2005,32(4):567-570.

YANG H O,LIN X,CHEN J,etal.. Functionally gradient materials prepared with laser rapid forming[J].ChineseJ.Lasers,2005,32(4):567-570.(in Chinese)

[10]吴伟辉,杨永强.选区激光熔化快速成形系统的关键技术[J].机械工程学报,2007,43(8):175-180.

WU W H,YANG Y Q. Key techniques of selective laser melting rapid prototyping system[J].ChineseJ.MechanicalEngineering,2007,43(8):175-180.(in Chinese)

[11]陆莹,赵吉斌,乔红超.TiAl合金激光冲击强化工艺探索及强化机制研究[J].中国激光,2014,41(10):1003013.

LU Y,ZHAO J B,QIAO H CH. Investigation of technical and strengthening mechanism research of TiAl alloy by laser shock peening[J].ChineseJ.Lasers,2014,41(10):1003013.(in Chinese)

[12]李洋,陈长军,王晓南,等.选区激光熔化技术制备316L多孔不锈钢工艺及性能研究[J].应用激光,2015,35(3):319-323.

LI Y,CHEN CH J,WANG X N,etal.. Study on the process and properties of biomedical 316L porous stainless steel prepared by selective laser melting technique[J].AppliedLaser,2015,35(3):319-323.(in Chinese)

[13]张冬云.采用区域选择激光熔化法制造铝合金模型[J].中国激光,2007,34(12):1700-170.

ZHANG D Y. Model manufacturing process from aluminum alloys using selective laser melting[J].ChineseJ.Lasers,2007,34(12):1700-170.(in Chinese)

[14]张骁丽,齐欢,魏青松.铝合金粉末选择性激光熔化成形工艺优化试验研究[J].应用激光,2013,33(4):391-192.

ZHANG Y L,QI H,WEI Q S. Experimental study of selective laser melted AlSi12[J].AppliedLaser,2013,33(4):391-192.(in Chinese)

[15]曹宇鹏,冯爱新,薛伟,等.激光冲击波诱导2024铝合金表面动态应变特性试验研究及理论分析[J].中国激光,2014,41(9):0903004.

CAO Y P,FENG A X,XUE W,etal.. Experimental research and theoretical study of laser shock wave induced dynamic strain on 2024 aluminum alloy surface[J].ChineseJ.Lasers,2014,41(9):0903004.(in Chinese)

[16]张金山.金属液态成性原理[M].北京:化学工业出版社,2011:138-142.

ZHANG J SH.ThePrincipleofLiquidMetal[M]. Beijing:Chemical industry Press,2011:138-142.(in Chinese)

Microstructure and mechanical properties of porous Ni alloy fabricated by laser 3D printing

ZHANG Min1, LIU Chang1, REN Bo1, YAN Kai1, CHEN Chang-jun1*, WANG Xiao-nan2

(1.Laser Processing Research Center,School of Mechanical andElectricalEngineering,SoochowUniversity,Suzhou215021,China;2.ShagangSchoolofIronandSteel,SoochowUniversity,Suzhou215021,China)*Correspondingauthor,E-mail:chenchangjun@suda.edu.cn

In this paper, porous nickel-based alloys are produced using 3D printing laser melting technique. Microstructure and compressive mechanical properties of porous nickel-base alloys are studied. The results show that the porosity of the porous nickel alloy is 14.68%-18.97%, and the compressive strength is 461-535 MPa. The microstructure of porous nickel-based alloys is composed of γ-Ni dendrite. The SEM of compression fracture surface show that the fracture mode is the tearing dendrite fracture.

3D printing laser melting technology;porous nickel-based alloys;compressive properties;dendrite fracture

2016-01-29;

2016-02-26

国家自然科学基金资助项目(No.51104110);苏州市科技基础研究计划资助项目(No.SYG201231)

2095-1531(2016)03-0335-07

TG456.7

A

10.3788/CO.20160903.0335

张敏(1978—),女,辽宁辽阳人,博士,副教授,硕士生导师,2001年、2004年和2007年于东北大学分别获得学士、硕士、博士学位,主要从事多孔材料制备与金属激光加工方面的研究。E-mail:mzhang@aliyun.com

陈长军(1976—),男,湖北随州人,博士,教授,硕士生导师,2000年于东北大学获得学士学位,2006年于中科院金属研究所获得博士学位,主要从事激光制造与再制造方面的研究。E-mail:chenchangjun@suda.edu.cn

Supported by National Natural Science Foundation of China(No.51104110), Suzhou City Basic Research Program of Science and Technology Project of China(No.SYG201231)