纵轴式掘进机截割头辅助设计软件开发及应用

2016-11-08赵丽娟范佳艺

赵丽娟 范佳艺 朱 帅

(辽宁工程技术大学机械工程学院 辽宁 阜新 123000)

纵轴式掘进机截割头辅助设计软件开发及应用

赵丽娟范佳艺朱帅

(辽宁工程技术大学机械工程学院辽宁 阜新 123000)

基于煤岩截割机理及截割头设计理论,采用MATLAB与EXCEL开发纵轴式掘进机截割头辅助设计及载荷计算软件。该软件可绘制截齿排列图、载荷图以及切屑图,同时生成载荷TXT文本,为截割头参数化建模以及掘进机动态仿真提供数据。使用该软件可快捷研究各个设计参数对掘进机截割性能的影响,找到最优的截割头设计方案。以EBZ220型掘进机截割头的设计为工程对象,以截割比能耗最低为目标,找到最适合该型号掘进机的截割头设计参数,生成截齿排列均匀、结构合理的截割头实体模型。为纵轴式掘进机截割头设计提供了一种新的方法,具有重要的理论意义及工程应用价值。

截割头辅助设计参数化截割性能

0 引 言

巷道掘进是煤炭开采的重要环节,随着采掘技术的不断发展,矿井产量及巷道断面不断扩大[1],对掘进机的截割功率及产量也提出了新的要求。截割头是掘进机直接参与破碎煤岩的工作机构,截割头设计得是否合理决定着掘进机的使用性能、工作可靠性及寿命[1,2]。随着计算机技术的发展,国内外学者在通过计算机对截割头进行辅助设计方面开展了广泛研究:20世纪80年代,英国国家煤炭委员会(NCB)的矿业研究与开发机构(MRDE)研制出了世界上第一个掘进机截割头及采煤机滚筒设计的CAD软件包[3];Rostami通过实验开发了横轴式掘进机截割头设计软件,该软件可以通过运行程序得到不同截齿圆周角下的功率、力矩、圆周力等信息,通过对比这些数据来确定截齿间最优圆周角[4]; Acaroglu等通过开发的掘进机稳定性分析软件,分析了截齿倾角、截割头形状这些结构参数对掘进机稳定性的影响[5];李晓豁等围绕截割头结构、几何参数进行了理论研究,编制了纵轴式截割头优化设计软件程序,通过对比生成的截齿排列图、载荷曲线以及截割比能耗以达到改善截割性能的目的[6]。他采用MATLAB实现了对掘进机截割硬岩载荷的模拟[7-9],基于MATLAB GUI编程实现了截割头螺旋线及截齿分布的设计[10];刘宝国利用VC++和MATLAB联合编制重型掘进机截割头设计程序,该程序可以实现输入参数得到截齿排列与受力曲线[11];刘炜煌等利用三维绘图和数值计算软件,分析了崩落线间距对截割性能的影响,得出选定截割头最佳转速与横摆速度的方法[12];黄田等以截割头载荷波动为目标函数建立截线间距优化模型,采用遗传算法对掘进机截线间距进行优化设计[13]。

在充分研究截割头设计理论的基础上,综合考虑掘进机结构、多个运动参数对其截割性能的影响,开发“掘进机截割头辅助设计及载荷计算软件”,为截割头设计提供了一种新方法。软件将MATLAB的数据计算能力与EXCEL的数据处理能力相结合,可以实现截齿排列、截割性能计算以及切削图的生成,达到优化设计参数的目的,显著提高设计效率,具有重要的理论意义及工程应用价值。

1 截割头设计的理论研究

1.1纵轴式掘进机截割头的结构参数

纵轴式掘进机截割头由头体、螺旋叶片、截齿以及齿座等组成[14]。目前,截割头普遍采用圆柱段、圆锥段及圆球段的结构形状[15],其结构参数包括:截割头的长度、直径、锥角、螺旋叶片的头数与升角等。螺旋叶片头数影响排屑量,一般宜采用两头或三头,且升角大于13°。

1.2截割头截齿排列参数

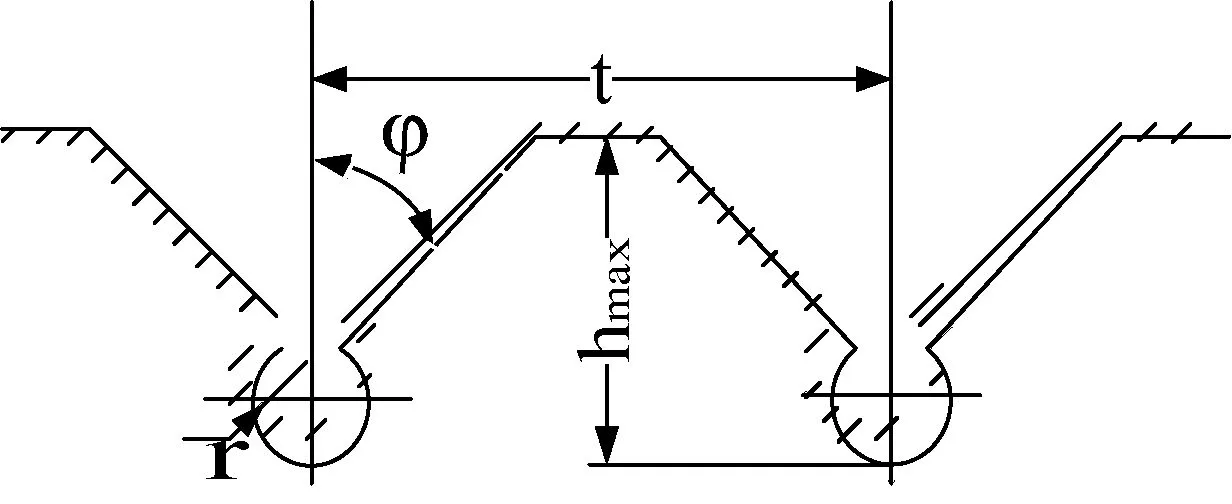

截齿排列参数包括[16]:每条截线的齿数、截线间距、截齿的相对位置等。采用顺序式排列时,每线齿数与螺旋叶片头数相等;采用交叉式排列时,每线齿数为一个。采用每线一齿、较小的截线距,可提高块率,降低粉尘的产生量,因此优先采用每线一齿。截槽参数如图1所示。

图1 截槽参数示意图

图1中:t—截线间距,mm;hmax—最大切屑厚度,mm;r—齿尖半径,mm;φ—崩落角,°。其中hmax可按式(1)计算:

hmax=1000·Vb(L+Lf)/(Vzs·L)

(1)

式中:Vb—截割头大端面处横摆速度,m/min;L—截割头大端面与摇臂回转中心的距离,mm;Vzs—截割头转速,r/min;Lf—第一条截线距截割头大端面的距离,其值为截割头尾片厚度与半个截齿齿座厚度之和,mm。

截齿的相对位置,对于采用顺序式排布,应保证同一截线上相邻两个截齿的圆周角差为:

(2)

式中:m为每线齿数。

对于采用交叉式排布的情况,第i条截线上截齿的圆周角φi与相邻截线上截齿的角度φi+1、φi-1保持如下关系:

(3)

式中:m0为螺旋头数。

截割头圆柱段截线条数n1按式(4)计算:

(4)

式中:floor代表向下取整;Lyz—圆柱段长度,mm;t1—圆柱段截线距,mm。

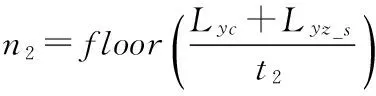

圆锥段截线可按等距和等差两种方式排布,等距排布时,圆锥段截线距与圆柱段截线距相等;等差排布时,设计公差d,按圆锥段原则计算截线距,其条数n2按式(5)、式(6)计算:

(5)

(6)

式中:Lyc—圆锥段长度,mm;t2—圆锥段截线距,mm;Lyz_s—圆柱段剩余长度,mm;d—公差。

球段截线按照等度原则排列,如图2所示。

由图2可知,球段倾角每转过θ0度布置一条截线,截线距逐渐减小,采用这种排布方式可使截割头顶部截齿更紧密,能够避免因截齿倾角变化大而使单齿受力较大的状况。球段截线条数n3按式(7)计算:

n3=(90-θf)/θ0

(7)

式中:θf—圆球段第一条截线的倾角;θ0—等度原则。

各段截齿沿截割头轴向距截割头大端面的距离可按式(8)-式(11)计算:

z(i)=Lf+(ni-1)·t1(圆柱段)

(8)

z(i)=Lyz-Lyz_s+(ni-n1)·t2(圆锥等距)

(9)

z(i)=Lf+(n1-1)·t1+(ni-n1-1)·t2-

(ni-n1-1)2·d/2(圆锥等差)

(10)

z(i)=R·sinθi-OB+Lyz+Lyc(圆球段)

(11)

式中:R—球半径,mm; θi—第i把截齿的倾角。

各段截割半径r(i)按式(12)-式(14)计算:

r(i)=D/2(圆柱段)

(12)

r(i) = D/2-tan(bzj)·(z(i)-Lyc)(圆锥段)

(13)

r(i)=R·cosθi(圆球段)

(14)

式中:D—圆柱段直径,mm;bzj—半锥角。

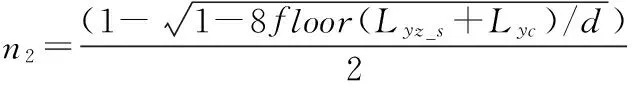

2 截割头辅助设计软件的开发

截割头辅助设计程序总体结构如图3所示。截割头的结构参数、公共参数以及运动参数从EXCEL读入,经软件计算后,将结果写入EXCEL中,同时生成的截齿排列图、载荷图以及切屑图用于评价截割头设计的合理性。

图3 程序总体结构框图

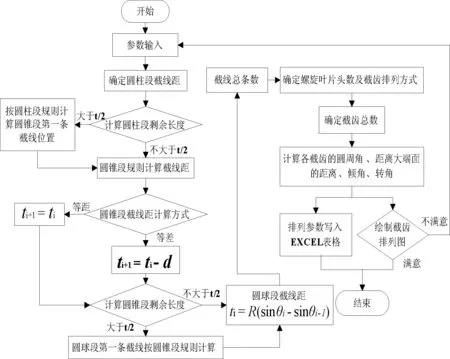

2.1截齿排列部分

截齿排列部分流程如图4所示。读入EXCEL中参数,按照恰好不产生煤脊的原则确定圆柱段截线距t1,按式(4)计算圆柱段截线条数、圆柱段剩余长度;通过if语句判断,确定圆锥段第一条截线距的计算方法,程序按式(5)或式(6)确定圆锥段截线条数;球段截线采用等度原则排布,按式(7)确定截线条数。将结果写入EXCEL中,同时绘制截齿排列图。

图4 截齿排列部分流程图

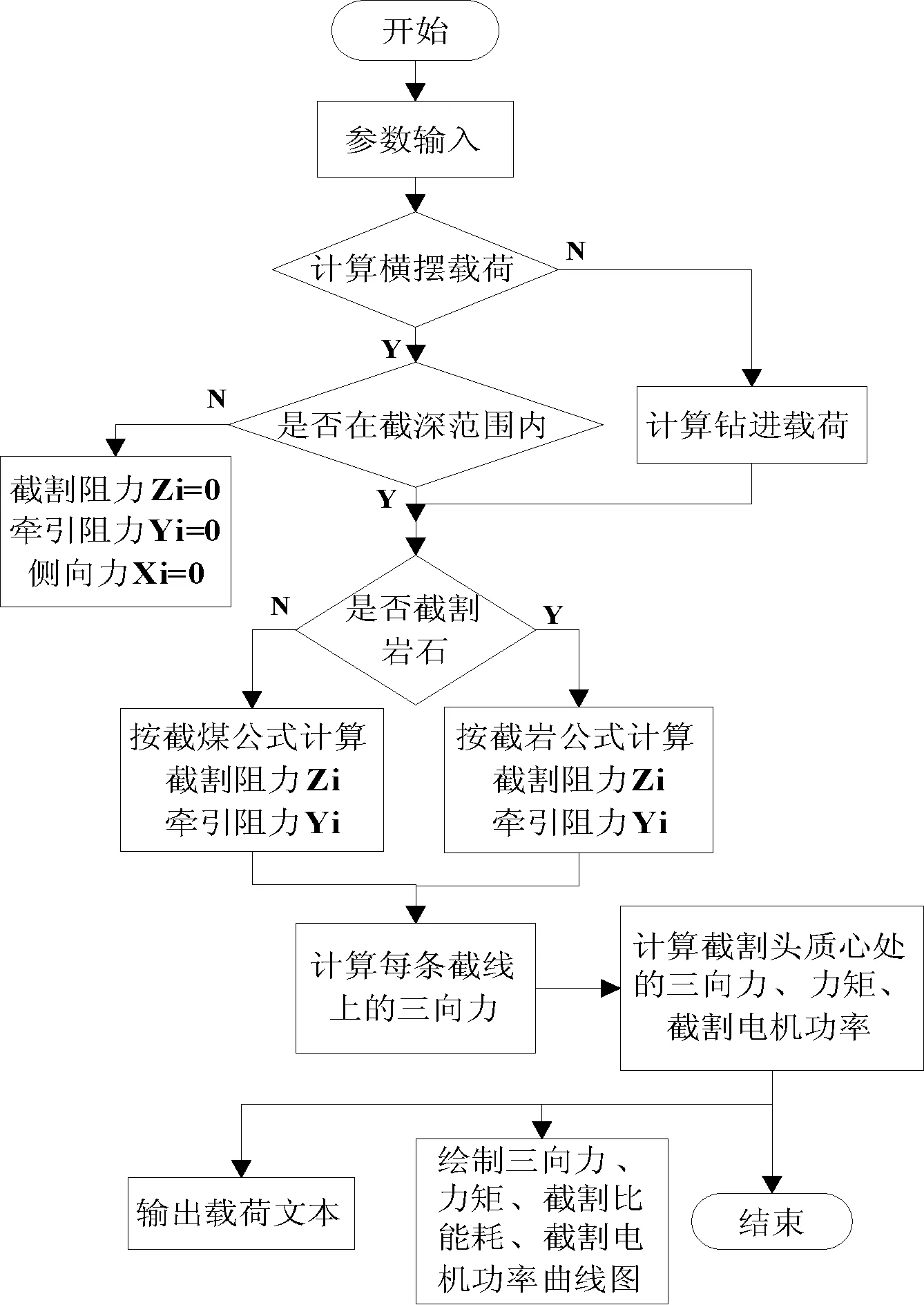

2.2载荷计算部分

载荷计算部分流程如图5所示。

图5 载荷计算部分流程图

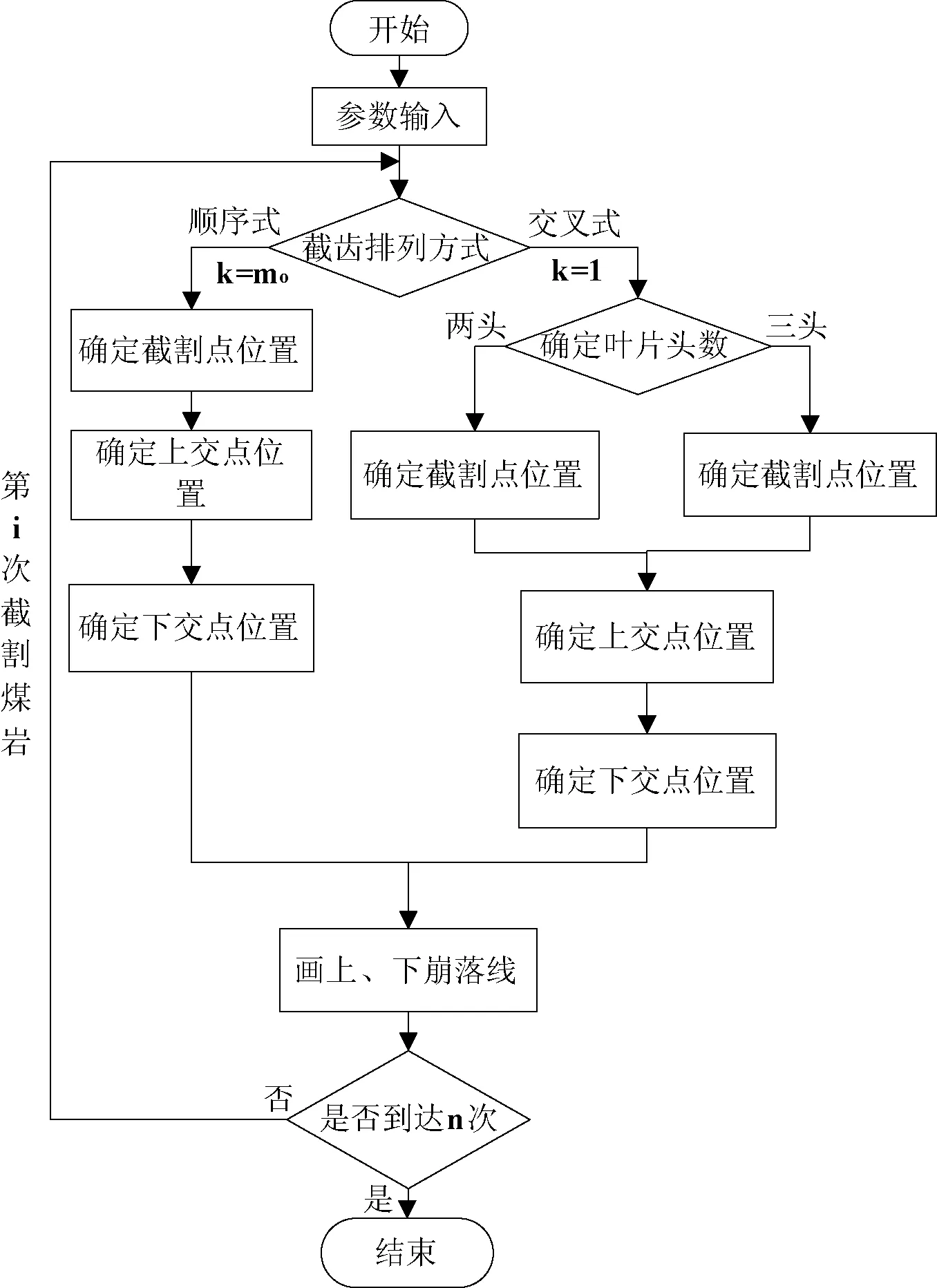

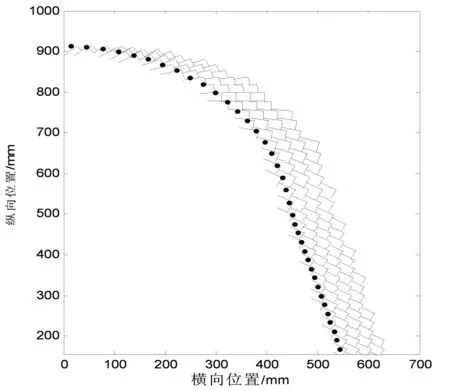

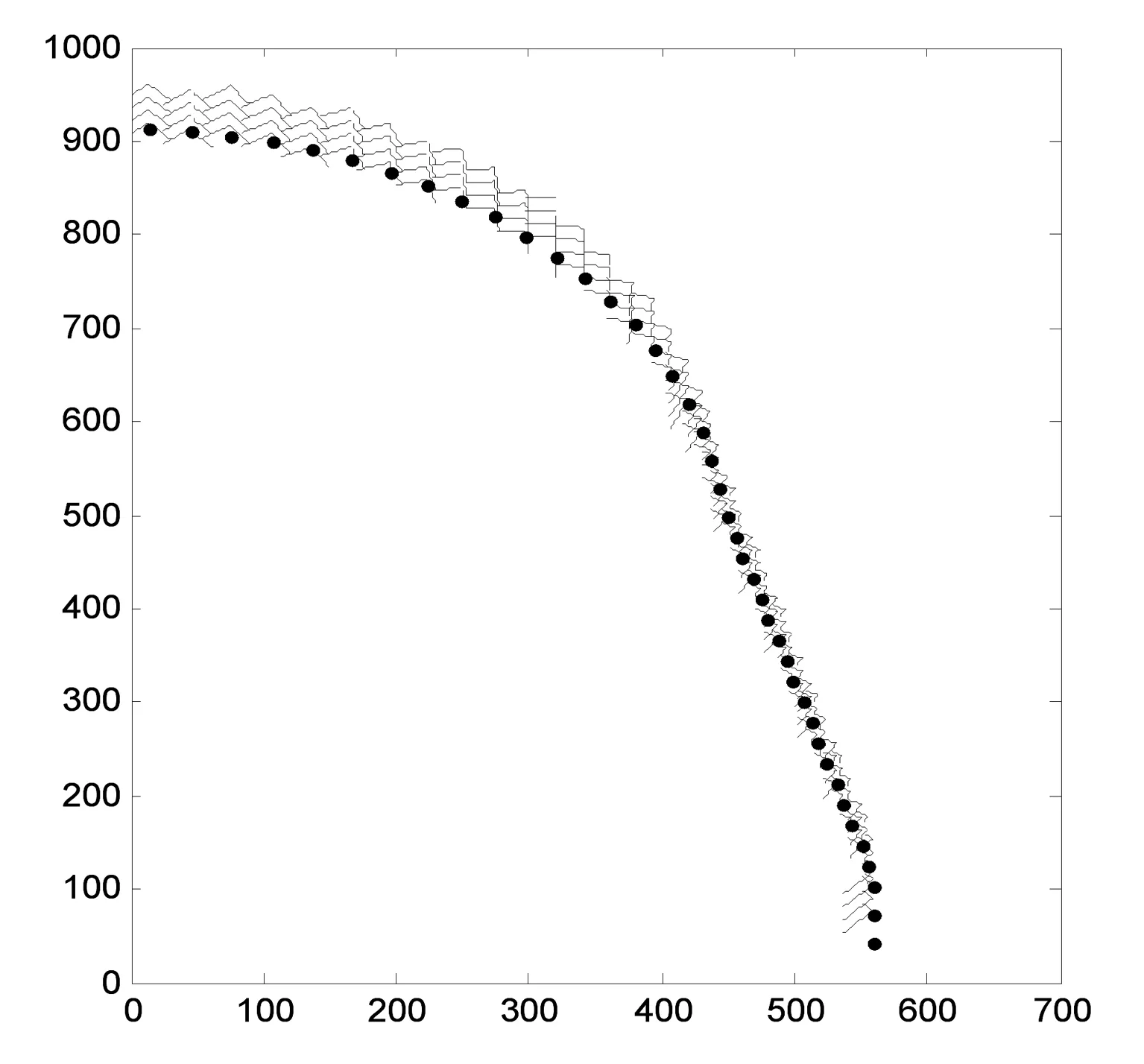

2.3切屑图绘制部分

切屑图绘制部分流程如图6所示。根据截齿排列方式及输入参数,首先确定各个截齿齿尖点的位置;然后根据截槽形成的顺序,求相邻两截齿的上、下崩落线相交而形成的上、下交点;最后连接交点与齿尖点形成崩落线,到达循环次数绘制出切屑图。

图6 切屑图绘制部分流程图

3 截割头辅助设计软件的应用

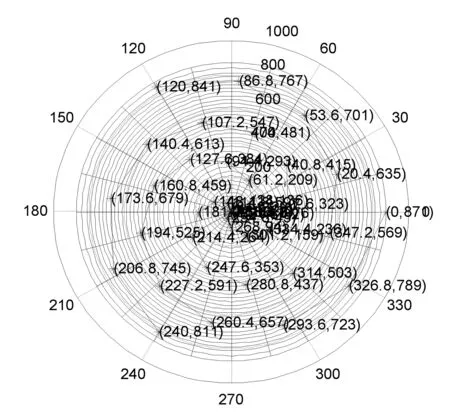

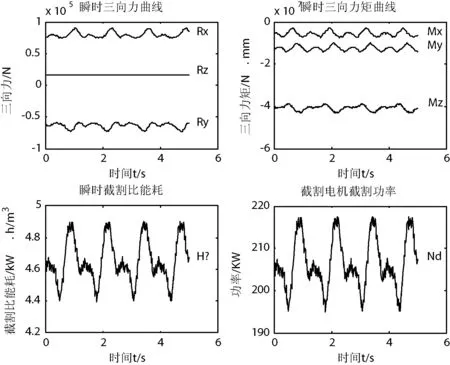

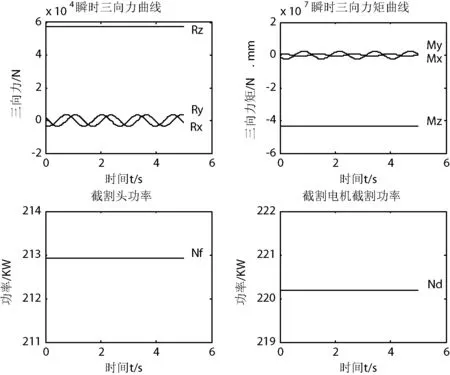

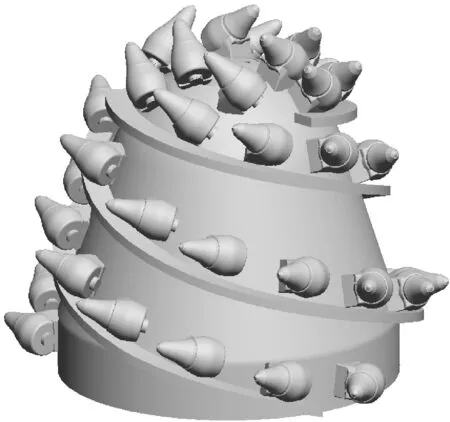

掘进机截割头辅助设计软件不仅能够完成截齿排列、截割性能参数计算等功能,而且可以研究各个设计参数对截割头性能的影响。兖矿集团有限公司开发的EBZ220型掘进机截割头采用了该软件。通过对横摆速度、截割头转速、叶片螺旋升角、头数以及截齿的排列方式对截割性能影响的研究,以截割比能耗最低为目标[17],得到了截割头最优的设计参数。采用三头螺旋叶片交叉式排列,螺旋升角为15.5°,截割头转速为46.7 r/min。基于煤岩赋存条件及该型掘进机的动态可靠性要求[18,19],将理论横摆速度定为1.106 m/min,此时截割比能耗为4.9,截割电机功率为217.49 kW。截齿排列图如图7所示,载荷曲线如图8、图9所示,横摆及钻进工况切屑图如图10、图11所示,截割头三维实体模型如图12所示,生产的截割头如图13所示。

图7 截齿排列图

图8 横摆载荷曲线

图9 钻进载荷曲线

图10 横摆切屑图

图11 钻进切屑图

图12 截割头三维实体模型

图13 采用软件设计生产的截割头

由图10、图11可见,截割头主要截割部分形成的切屑面积均匀、块度较大。观察截割头三维实体模型,其顶部截齿齿座并未出现干涉情况,截齿排列均匀、结构合理,因此在保证截割性能的前提下,该截割头设计合理,满足使用要求。

4 结 语

(1) 在充分研究煤岩截割机理及截割头设计理论的基础上,采用MATLAB与EXCEL联合开发了纵轴式掘进机截割头辅助设计及载荷计算软件。

(2) 实现了截割头的参数化设计及其截齿排列图、切屑图、载荷图的绘制。既可为掘进机的动态可靠性分析提供载荷文本,也可为截割头参数化建模提供依据。

(3) 使用该软件可快捷研究截割头各个设计参数对掘进机截割性能的影响,通过对比分析可找到最优的截割头设计方案。为掘进机截割头设计提供了一种新方法,具有重要的理论意义及工程应用价值。

[1] 赵丽娟,刘旭南,曹拓.纵轴式掘进机横摆运动参数的优化设计[J].煤炭学报,2012,37(12):2112-2117.

[2] 赵丽娟,马联伟.薄煤层采煤机可靠性分析与疲劳寿命预测[J].煤炭学报,2013,38(7):1287-1292.

[3] Hurt K G,McAndrew K M.Designing roadheader cutting heads[J].The Mining Engineer,1981,141(240):167-170.

[4] Rostami J,Özdemir L,Neil David M.Application of heavy duty roadheaders for underground development of the Yucca Mountain Exploratory Study Facility[C]//Proceedings of the 5th Annual International Conference on HighRadioactive Waste Management,Las Vegas:Institute of Shaft Drilling Technology,1994:395-402.[5] Acaroglu O,Ergin H.The effect of cutting head shapes on roadheader stability[J].Transactions of the Institutions of Mining and Metallurgy,2005,114(3):140-146.

[6] 李晓豁,李贵轩,隗金文,等.掘进机纵向截割头的优化设计[J].矿山机械,1993(7):2-7.

[7] 李晓豁,姜丽丽.掘进机截割硬岩的载荷模拟研究[J].中国工程机械学报,2008,6(4):415-417.

[8] 李晓豁,刘兴刚.纵横轴式掘进机截割头载荷的模拟分析[J].辽宁工程技术大学学报,2008,27(5):745-747.

[9] 李晓豁,闫建伟,张惠波,等.割岩截齿的应力分布及其载荷的仿真研究[J].计算机仿真,2011,28(11):405-408.

[10] 李晓豁,史秀宝,焦丽,等.纵轴式掘进机截齿排列的参数化设计[J].黑龙江科技学院学报,2012,22(1):28-32.

[11] 刘宝国.重型掘进机掘进过程的动态特性研究[D].阜新:辽宁工程技术大学,2011.

[12] 刘炜煌,韩振南,张倩倩,等.EBZ-160型掘进机截割头最佳运动参数确定方法[J].矿山机械,2014,42(7):15-18.

[13] 黄田,李春英.基于遗传算法的掘进机截割头截线间距优化研究[J].煤矿机械,2014,35(11):51-53.

[14] 李发泉.掘进机截割头破岩过程数值模拟技术研究[D].阜新:辽宁工程技术大学机械工程学院,2011.

[15] 张梦奇.截齿排布螺旋线对纵向截割头性能的影响[J].煤炭科学技术,2013,41(12):84-88.

[16] 王想,王清峰,谭正生.纵轴式截割头截齿布置对破岩载荷规律的影响[J].工程设计学报,2012,19(1):39-42.

[17] 刘送永,杜长龙,崔新霞,等.不同齿身锥度和合金头直径截齿的截割试验[J].煤炭学报,2009,34(9):1276-1280.

[18] 赵丽娟,田震,孙影,等.纵轴式掘进机振动特性研究[J].振动与冲击,2013,32(11):17-20.

[19] 赵丽娟,董萌萌.含硫化铁结核薄煤层采煤机工作机构载荷问题[J].煤炭学报,2009,34(6):840-844.

DEVELOPMENT AND APPLICATION OF AIDED DESIGN SOFTWARE FOR CUTTING HEAD OF ROADHEADER

Zhao LijuanFan JiayiZhu Shuai

(CollegeofMechanicalEngineering,LiaoningTechnicalUniversity,Fuxin123000,Liaoning,China)

Based on the coal-rock cutting mechanism and the design theory of longitudinal roadheader cutting head, we developed the software of aided design and load calculation for cutting head of roadheader by using MATLAB and EXCEL. The software can draw the pick arrangement diagram, load diagram and swarf diagram, and generate load TXT text at the same time. It provides the data for parametric modelling of cutting head and dynamic simulation of longitudinal roadheader. The use of this software can fast study the effects of different design parameters on cutting performance of roadheader, thus finds the optimal design scheme of cutting head. Taking the design of cutting head of type EBZ220 roadheader as the engineering object, and the minimum energy consumption of cutting ratio as the target, we found the design parameters mostly suitable for this type of roadheader cutting head, and created the solid model of cutting head with uniform pick arrangement and reasonable structure. The research provides a new method for designing the longitudinal roadheader cutting head, and has theoretical significance and strong engineering application value as well.

Cutting headAided designParametricCutting performance

2015-03-15。“十一五”国家科技支撑计划项目(2007BAF12B00);辽宁省教育厅创新团队项目(2007T070)。赵丽娟,教授,主研领域:复杂机电系统的建模与仿真,机械系统动力学分析与控制。范佳艺,硕士生。朱帅,硕士。

TP319

A

10.3969/j.issn.1000-386x.2016.10.046