给水管道水平定向钻进拖拉法的应用分析

2016-11-08赵杨

赵 杨

上海达望元水务工程设计有限公司

给水管道水平定向钻进拖拉法的应用分析

赵杨

上海达望元水务工程设计有限公司

水平定向钻进拖拉法铺管在非开挖技术领域是一种占主导地位且发展很快的施工技术,以其独特的优点在给水管道穿越河流、道路、建筑物等障碍物的施工中得到大量应用。本文以工程实例并结合自己的工作经验对该技术进行阐述分析,以供同行参考。

给水管道;水平定向钻进;轨迹设计;施工

1 工程概况

上海市浦东新区南部某路段输水管建设工程,新建管管径DN800,设计压力0.5MPa,管位在道路规划绿化带内,地面标高4.0m。局部管段从西往东需依次穿越某公司围墙内景观绿化带、市政道路及现状河道,长约430m。规划部门对道路沿线景观有严格要求,所有公用管线穿越河道不允许采用自建管桥方式;市政道路路口交通流量大,地下管线种类较多较复杂;穿越公司景观绿化带协调难度大,赔偿费用高。

该段场地土层水平分布较均匀,可分为5层土,地层自上而下分布为:①素填土、杂填土;②粉质粘土夹粉土;③粉土夹粉砂;④粉砂夹粉土;④-1粉土夹粉砂;⑤粉砂。通过从施工方式、工程费用、安全性及对现有交通和环境的影响等几个方面的因素分析,决定对该管段采用非开挖水平定向钻进拖拉法施工,穿越层选择④-1层,管中心标高-7.0m,距规划河床底7m。

2 水平定向钻进拖拉法的工艺原理和主要设备

2.1工艺原理

该方法是从石油钻井领域发展演变过来的一种适用于快速铺设地下管线的先进非开挖施工技术,其主要运用水平定向钻机在最小地表开挖幅度下对多种地下公用设施进行铺设,在自来水、天然气、电力和电信部门已是一种得到广泛认可的施工工艺,大量应用在穿越河流、道路、建筑物等障碍物的施工中。其典型的铺管作业可分为导向孔钻进、回拉扩孔以及管线回拖三个阶段。

(1)导向孔钻进

导向孔的钻进一般采用小口径全面钻头,进行全孔底破碎钻进。使用的是可在地表控制方向的钻头或钻具,一类是斜面钻头,是一种前端带有斜掌面的射流辅助切削钻头,当钻杆带动钻头连续回转给进时钻出直孔,当钻头不回转只给进时,钻孔发生偏斜,从而达到改变钻进轨迹的目的。另一类是孔底动力机加弯接头,即泥浆马达,靠泥浆做动力,将泥浆液压力转化为机械转动力,驱动转子带动牙轮导向钻头旋转。泥浆马达的转向原理是依靠马达内的弯接头将马达调整到所希望的钻进方向,然后启动泥浆泵,并使泵量达到泥浆马达和钻头所需的值,由钻机给钻杆施加压力进行钻进,直到钻进方向达到设计方向为止。

导向孔的轨迹控制通过导向钻头完成。在钻头或钻具内安装有测量探头,钻进中探头连续或间隔地测量钻孔位置、指向等参数,并通过无线或有线的方式实时地将测量数据发送到地表接收器,操作人员根据实测钻孔数据来评价和及时调整钻进状态,从而人工控制钻孔轨迹按设计轨迹延伸。

(2)回拉扩孔

导向孔钻进完成后,需及时卸下导向钻头,换上扩孔器进行回扩。根据敷设管线的管径、地质条件、设备能力,分一次或多次逐级扩孔,最终扩孔直径按经验控制在管线外径的1.2~1.5倍,当地层均质完整时,扩孔率取较小值,当地层条件复杂时,扩孔率取较大值。

(3)管线回拖

扩孔完成后应立即进行管道回拖。拉管时,将扩孔器接在钻杆上,然后通过旋转接头连接到待铺管子的拉头上,旋转接头可防止管线和扩孔器一起回转并拧坏管线,利用定向钻机一边回转一边回拉,将管线拖入已扩钻孔,完成管道铺设。

与传统开挖法施工相比,水平定向钻进拖拉法铺管不会阻断交通,对周围环境影响小;先进的穿越设备具有较高的穿越精度,能够对埋深以及敷设方向予以灵活调整,使管线能够有效避免地下障碍物,方便施工;施工不受季节限制,施工周期短人员少,在很多情况下综合费用比其他施工方法少。

2.2主要施工设备

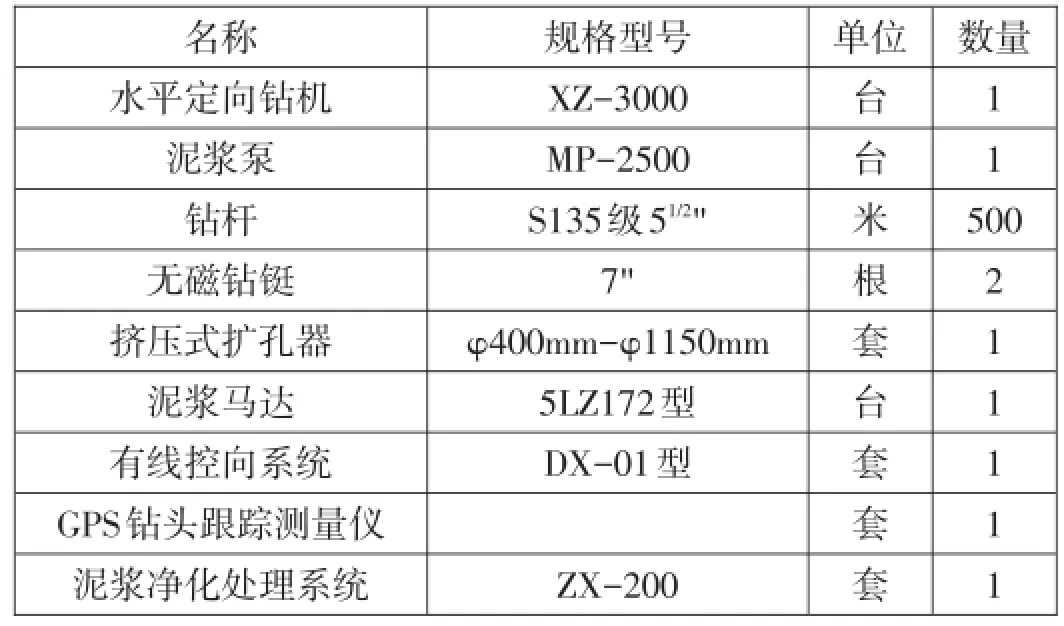

本工程施工过程中投入的主要仪器和设备见表1。

表1 主要仪器和设备

3 定向钻孔轨迹设计

定向钻孔轨迹的设计是施工的依据和质检的标准,直接影响到施工的安全和成本。设计前要进行详细的工程勘察,包括地质、地形、地貌、地物、现有地下管线及新建管线路径等,充分掌握相关资料;设计时要综合考虑管线敷设的最小覆土深度、与地下管线及障碍物的安全距离、所用管材的规格和性能、出入土角及管线曲率半径、穿越场地的条件限制及特殊要求等因素。

本工程导向孔轨迹由入土造斜段-直孔钻进段-出土造斜段构成。造斜段曲率半径由钻杆和待铺管线的允许曲率半径共同决定,在条件允许情况下,宜选择较大的曲率半径,以减小管道弯曲应力,降低管道的回拖阻力。本工程使用的钻杆外径为139.7mm;管线采用高密度聚乙烯(HDPE)给水管,外径800mm,公称压力1.25MPa,径厚比13.6;管线最大埋深11m。

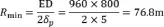

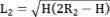

(1)铺设的HDPE管最小允许曲率半径:

式中:E为HDPE管弹性模量,为960MPa;D为管线外径,为800mm;δp为HDPE管弯曲应力,取5MPa。

(2)钻杆的曲率半径由钻杆的弯曲强度值所确定,根据工程实践经验,取值不小于钻杆外径的1200倍。本工程钻杆最小曲率半径为167.64m。

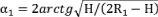

(3)入土角α1、入土曲线段水平长度L1及入土造斜段弯曲半径R1值

地面始钻式的入土角α1宜为8°~20°;

式中:R1为管线入土造斜段的弯曲半径,应不小于待铺HDPE管和钻杆弯曲半径两者中的大值;H为管道埋设深度。

本工程H为11m,取R1为500m,经计算α1为12°,L1为104m。

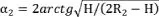

(4)出土角α2、出土曲线段水平长度L2及出土造斜段弯曲半径R2值

地面始钻式的出土角α2对塑料管宜为0°~20°;

式中:R2为管线出土造斜段的弯曲半径,应不小于待铺HDPE管和钻杆弯曲半径两者中的大值;H为管道埋设深度。

本工程H为11m,取R2为730m,经计算α2为10°,L2为126m。

4 水平定向钻进拖拉法施工

施工工艺流程为:施工现场准备→测量放线定位→钻机就位→泥浆配置→导向孔钻进→扩孔→管道焊接→管道回拖就位→清理现场。

4.1设备选型

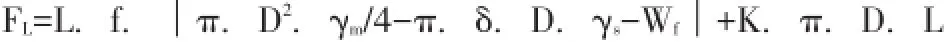

回拖阶段,在成孔良好情况下,管道回拖力构成主要有两部分,一部分是管段在泥浆中的重力和浮力作用引起的摩擦力,另一部分是拖管前进时管段在泥浆中的黏滞力。GB 50423-2013《油气输送管道穿越工程设计规范》中穿越管段回拖力计算经验公式为:

式中:FL-计算拉力(KN);L-穿越管段的长度(m),为430m;f-摩擦系数,取0.3;D-管道外径(m),为0.8m;γm-泥浆重量(KN/m3),取12 KN/m3;γs-管道重度(KN/m3),为9.408KN/m3;δ-管道壁厚(m),为0.0588m;Wf-管道单位长度配重(KN/m),为0;K-泥浆黏滞系数(KN/m2),取0.18KN/m2。经计算本工程单位长度FL值为1.844KN/m,其中摩擦力为1.392KN/m,泥浆黏滞阻力为0.452KN/ m,总回拖力为792.92KN。

水平定向钻机能力应能满足穿越管道回拖力的要求,根据国内外多年施工经验,一般按上述回拖力计算值的1.5~3倍作为钻机选型的依据。本工程投入使用的XZ-3000型定向钻机最大回拖力为3000KN,完全满足本次施工需要。

4.2测量放线

根据测量合格的控制桩测定出管线入土点、出土点、管线穿越中心线及管线施工作业边界线。在入土点一端测量并确定钻机安装位置及泥浆池的占地边界线,在出土点一端,根据管线中心轴线和占地宽度及长度,放出管线组装焊接预制场地边界线及出土点作业场地边界线。放线时入土点、出土点应设置标志桩,并注明穿越管线的入土角、出土角、水平转角、高程坐标。放线时入土点、出土点位置左右偏差不超过10mm,沿管线轴线方向误差不超过20mm。

4.3钻机就位

按照施工布置图及规范要求,进行钻机就位,罐区摆放,开挖泥浆回收池。

4.4泥浆的配制

泥浆俗称钻孔施工的“血液”,泥浆质量好坏对穿越工程施工顺利进行和安全生产起十分重要的作用,其主要作用体现在润滑冷却钻具、悬浮和携带钻屑、稳定孔壁、平衡地层压力、软化和辅助破碎岩土等方面。泥浆通常是由水、膨润土及添加剂经搅拌而成的混合物,要求具有良好的稳定性和流变性,不同的地质条件对泥浆的使用有不同要求。

本工程穿越地层主要为粉砂、粉土夹粉砂,地层颗粒之间缺乏胶结,钻进时孔壁容易坍塌,因此成孔难度大,针对砂土层主要特点,本工程泥浆配制方案如下:1)在钻导向孔阶段,泥浆主要作用是护壁、排屑,另外还要考虑泥浆在钻头喷嘴处的粘度,提高钻进效率。本工程在泥浆中加入高分子聚合物,水解后可桥连更多的膨润土小板分子,形成良好的泥浆骨架体系,迅速提升泥浆粘度,同时在高分子长链作用下,泥浆润滑性能也得到提升,有效降低钻具在砂土层中钻进的扭矩。该阶段泥浆粘度控制在40~50s,泥浆配方为水+5~7%膨润土+适量润滑剂。2)在扩孔阶段,泥浆的主要作用是护壁和排屑,本工程通过使用高分散性泥浆、增加膨润土含量、添加增粘剂、泥浆漏失控制剂等措施来提高泥浆粘度,抑制泥浆漏失,在孔壁上形成薄而韧的致密泥皮,从而增强泥浆携沙能力及孔壁稳定性。该阶段泥浆粘度控制在70~90s,泥浆配方为水+8~10%膨润土+防塌剂+烧碱、火碱适量(1:1)。3)在回拖阶段,本工程在泥浆中适当加入无毒害植物润滑剂和添加剂,提高泥浆润滑性和流变性,从而降低管道回拖力,有效降低施工风险。该阶段泥浆粘度控制在70~90s,泥浆配方为水+7~10%膨润土+护壁剂+润滑剂。

施工现场用马氏漏斗每2h对泥浆粘度测量一次,泥浆PH值控制在8~10之间,失水量宜控制在5ml/30min以下,比重控制在1.02~1.25g/cm3。钻进泥浆应在专用的搅拌器中配置,并具有足够的供应量。在施工过程中,要密切注意泥浆压力变化情况,合理控制钻机扭矩、推力等参数,及时根据穿越地层地质状况的变化情况调整并控制好泥浆的压力、排量等参数,防止压力过大产生冒浆、漏浆等情况。

本工程利用泥浆固相控制技术(稀释、沉淀和机械清除)对泥浆实施回收处理再利用,节约施工中泥浆的使用量,对无法回收利用的剩余泥浆统一采用罐车运到指定地点妥善处理。

4.5钻导向孔

本工程导向孔施工钻具连接方式为:XZ-3000钻机→钻杆→泥浆分流器→无磁钻铤→无磁短节→泥浆马达→牙轮钻头;采用DX-01型有线导向系统和GPS钻头跟踪测量仪来进行精确控向。在导向孔钻进过程中,应对钻杆的方位角、倾角等数据进行严格控制,造斜段每0.5m~3m应进行一次测量计算,水平直线段每3m~5m进行一次,如发现测量参数与设计轨迹有偏差,应及时进行纠偏钻进,确保穿越曲线在合理的范围内。导向过程中遇到突然的振动、卡钻、扭矩变化等异常情况,应立即停钻,查明原因,解决问题后方可继续施工。

4.6扩孔、清孔、测孔、修孔

本工程扩孔钻具连接方式为:XZ-3000钻机→钻杆→挤扩式扩孔器→钻杆。针对本工程穿越管径较大、穿越距离较长的特点,采用减小扩孔器级差,增加扩孔次数,加快预扩孔速度的措施,扩孔级差150mm,扩孔直径φ400mm~φ1000mm。根据扩孔情况,每一次扩孔后都进行一次洗孔处理,以排除孔内多余渣土,使孔内壁进一步稳固,如发现有抱钻杆情况,适当增加洗孔次数。扩孔完成后或在扩孔、洗孔过程中,在钻杆之间安装测孔器,随时在孔洞内进行测量,如孔的参数(倾角、方位角)不满足回拖管线角度要求,针对有问题部位进行修孔,保证回拖前孔的光滑。

4.7回拖管道

扩孔孔径达到要求后应立即进行管线回拖,回拖前应检查已焊接完成的管线,确保管线长度、焊缝等符合要求。本工程回拖时采用φ1150扩孔器→旋转接头→U形环→待铺管线。管道回拖时,要严密监控孔内情况,对钻机的速度和拉力进行严格控制,确保回拖的稳定性。管线回拖过程尽量一次性完成,若必须分段进行要做好钻孔的维护措施,以避免由于时间的停待而造成地层的变化,发生塌孔或抱管事故。回拖过程中,应尽可能降低卡管、铺管挤压变形以及泥浆渗出等情况发生的频率,一旦发生应对其原因予以认真分析,及时采取相应措施解决问题。

5 结语

与开挖施工相比,水平定向钻进拖拉管技术对施工设备、钻具有较强依赖性,且导向孔钻进、扩孔和管道回拖等过程存在不可预见性,具有较高的施工作业风险,因此需要加强技术指导,制定科学合理的设计及施工方案,并对施工每个环节的质量进行严格控制,出现失误及时调整,才能保证工程的顺利实施,从而为整个给水管道工程的施工质量提供保障。

[1]金勇.大口径管道水平定向钻穿越施工技术[J].中国科技信息,2014(01):62-63.

[2]符碧犀,胡郁乐,陶扬,刘鸿燕.非开挖水平定向钻进导向孔的轨迹控制[J].油气储运,2012,31(3):178-180.

[3]苏向军.污水管道定向钻孔拖拉法施工技术[J].中国市政工程,2008(04):41-44.

[4]杨敬杰.管道定向钻穿越河流施工风险控制[J].油气储运,2014(03):315-317

[5]GB50423-2013.油气输送管道穿越工程设计规范[S].

[6]DG/TJ08-2075-2010.管线定向钻进技术规范[S].