难选氧化铜矿石和表外铜矿石化学选矿新工艺

2016-11-08赖渊

赖渊

紫金矿业集团股份有限公司

难选氧化铜矿石和表外铜矿石化学选矿新工艺

赖渊

紫金矿业集团股份有限公司

低品位铜矿的选矿工艺是提升矿区经济效益的关键。化学选矿工艺对难选的氧化铜和表外铜矿石遴选具有优势,本文针对化学选矿工艺,结合具体的矿区,简述化学选矿在难选矿石过程中的应用,为难选矿石的选矿提供一定的理论参考和实践应用。

氧化铜矿石;表外铜矿石;化学选矿

1 引言

我国的铜矿资源分布具有的特征:富矿少,贫矿多;伴生的铜矿多,单一的铜矿少;中小型的铜矿分布较多,大型特大型的铜矿较少;分布的矿石比较复杂,开发时需要特有的工艺,开发条件比较差,难选难采矿较多。在铜矿资分布中,许多硫化铜矿层上存在部分的氧化带,另外在全国分布的铜矿资源中,还存在藏量巨大的独立氧化铜矿床。据统计,在具有工业开采价值的铜矿资源中,氧化铜矿床和混合铜矿床的分布数量占全国总矿床的1/4。随着我国高品位铜矿的数量逐渐减少,学者们纷纷研究低品位铜矿床层的开发和实际应用,低品味的铜矿已引起矿业开采界的高度重视,尤其是开发应用成为行业研究的重点。而表外铜矿较低,该类矿石长期以来,由于达不到工业要求,一直作为废石丢掉。造成严重的经济损失。

本文结合具体铜矿开采,对难选氧化铜矿石和表外铜矿石化学选矿新工艺进行了说明,旨在为我国难开采矿床的开采提供理论参考和应用实践实例。

2 矿石性质分析

本文结合具体铜矿,该铜矿四号铜矿区现有铜矿石168.5万吨,其中氧化矿数量占一半以上,平均品位3%-4%,该矿区的矿石属于高结合率、高含泥矿石,利用传统的浮选法进行遴选,选择效率较低,回收指标较差,不能得到有效的利用。该矿区属于低品位的花岗闪长斑岩型表外铜矿,平均品位在0.3%-0.5%,该矿石由于达不到工业要求,一直作为废石处理。出于针对矿区的经济效益,决定利用化学选矿对难选的氧化铜矿石和表外铜矿石进行遴选。

2.1四号矿区难选氧化矿石

对氧化矿石的原矿、铜物相、粒级状态进行分析研究后发现,该矿区的氧化矿石钙镁含量不高,主要为硅酸盐,属于可溶于酸的铜矿石,适合采取硫酸浸出处理工艺,外观破碎严重、泥化现象较严重,-300目粒级的铜矿占有率接近40%,这些均给处理工艺带来一些影响。

通过分析可以发现,原矿氧化程度较高,粒径小,可浸性良好,但是含泥率较高,给处理工艺带来困难,容易堆积造成死堆,为解决这一难题,采用酸化处理提高浸出率,可以缩短浸矿工期。

2.2四号矿体斑岩型低品位表外铜矿石

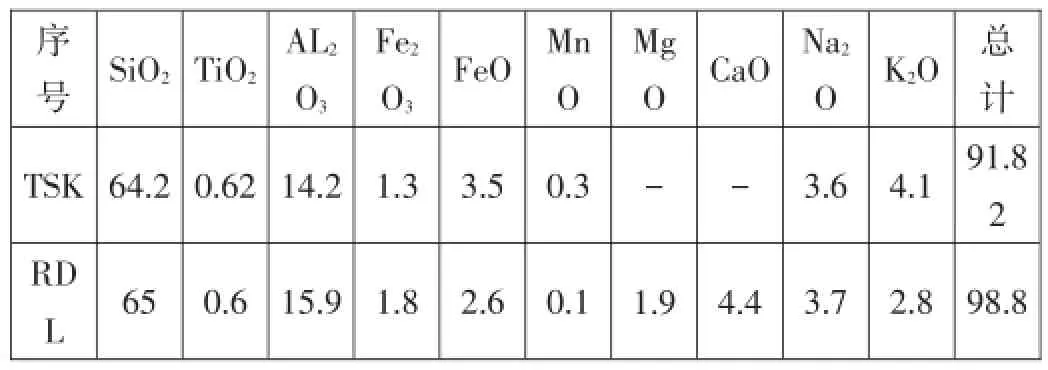

花岗闪长斑岩体位于矿区的中部,一般呈现灰色和深褐色,形状为斑状。通过对矿石的矿物成分及含量分析,发现主要为中长石和钾长石,不适合采用酸浸处理技术工艺。表1为该岩石(TSK)与R戴里花岗闪长斑岩(RDL)平均成分对比表。从表1中可以看出,两者的主要氧化物含量基本相同。

表1 岩石化学成分对照表

从上表中可以看出,含铜斑岩型矿物主要有黄铁矿、黄铜矿、斑铜矿等,其中一半呈自形结构,晶形破碎,斑铜矿和黝铜矿呈它形,沿黄铁矿裂隙交代,局部呈边缘交代结构,主要为网状构造,穿插石英脉两侧,部分呈浸染状构造,脉壁处矿化强烈。

通过分析可以看出,该表外铜矿石主要为硫化矿,初步计划可以采用细菌浸出技术处理工艺。

3 化学选矿工艺分析

3.1工艺机理

酸浸浸铜:

(1)氧化铜矿酸浸出机理主要包含以下反应:

CuCO3·Cu(OH)2+H2SO4→CuSO4+CO2+H2O

CuSiO3·2H2O+H2SO4→CuSO4+SiO2+H2O

Cu2O+H2SO4→CuSO4+Cu+H2O

(2)萃取机理主要包含以下反应:

萃取[2RH]0+[Cu2++SO42-]→[R2Cu]0+[2H++SO42-]A

反萃[R2Cu]0+[2H++SO42-]A→[2RH]0+[Cu2++SO42-]

硫化矿细菌浸出机理:

硫化矿细菌浸出机理可以分为三种:直接浸出机理、间接浸出机理、混合浸出机理。

直接浸出机理:在没有铁存在的情况下,细菌会直接附着在金属的表面,侵蚀矿物晶格,从而氧化溶解得到金属。参与的主要反应包括∶

CuFeS2+O2+H2SO4→CuSO4+Fe2(SO4)3+H2O

CuS+O2→CuSO4

Cu2S+O2+H2SO4→CuS+CuSO4+H2O

Cu5FeS4+O2+H2SO4→CuS+FeSO4+H2O

间接浸出机理:氧化硫铁杆菌在酸性条件下,使得二价铁离子氧化为三价铁离子,通矿物中的电化学作用主要是三价铁离子起到作用,细菌只起到间接作用,其主要的化学反应如下:

Cu2S+Fe2(SO4)3→CuSO4+FeSO4+SO

CuFeS2+Fe2(SO4)3→CuSO4+FeSO4+SO

SO+O2+H2O→H2SO4

混合浸出机理:在细菌进行实际应用过程中,学者们认为细菌的直接作用和间接作用同时存在,只是两种作用所占的比例存在区别。

3.2难选氧化矿处理方案

该矿区的四号铜矿属于高含泥、高结合率的氧化铜矿,如果采用池浸,浸出率太低且浸出液杂质含量较高,如果采用洗泥-浸出-100目以下的处理工艺,易造成成本高、难处理等缺点,而采用制粒堆浸效果理想,矿堆具有良好的渗透性,浸出液含铜浓度高,铜浸出率达76.44%。

难选氧化矿制粒堆浸较好地解决了矿石“死堆”现象,在实际应用过程中,有的矿区采用水泥作为粘结剂,效果较好,但是由于水泥的碱性较高,容易造成耗酸量增加,增加成本。本次处理工艺采用的是中性粘结剂,取得较好的成果,此工艺的经济效益比较明显:制粒堆浸方案每吨矿石处理费用增加2-3元,折合增加成本120-150元/t铜,但可提高浸出率10%-20%,效益较为明显。

3.3低品位表外矿处理工艺

国内外研究和实际应用经验表明,斑岩型低品位硫化矿的处理工艺适宜采取细菌浸出工艺,针对此矿区,该方法直接应用存在一定的问题,因为细菌的作用环境需要保持酸性,但该矿区的矿石含有较高的钙镁元素,矿浆呈现碱性,无法保证细菌的正常作用条件和环境。针对此种情况,需要先对矿浆进行处理,可以向浆液中通入二氧化碳,通过二氧化碳调节介质的酸性条件,进而再利用细菌浸出处理。通过此方式可以将铜金属的浸出率提高5%左右,具有应用价值。

4 结论

化学选矿新工艺与传统的选矿冶金工艺相比具有成本低、投资少、能耗低、不污染环境等优点,是综合开发复杂、难选、低品位铜资源的有效途径。针对高含泥、高结合率的氧化铜矿一般采用硫酸浸出工艺,其中,粘结剂的优选是关键,也是影响其经济效益和效果的关键。斑岩型低品位的表外铜矿石一般需要先对浆液进行预先处理,再利用细菌浸出技术处理。两类矿石均需深人开展地质勘探工作和工艺矿物学研究工作,进一步查明矿石的储量情况和工艺特性,以便为今后的研究工作和投资建厂提供依据。

[1]陈连秀,等.难选氧化铜矿离析-浮选试验研究[J].新疆有色金属,2003,(1).

[2]王成彦.高碱性脉石低难处理氧化铜矿的开发利用-浸出[J].矿冶,2001,(4).

[3]汤雁斌.铜绿山铜铁矿难选氧化铜矿石化学选矿工艺探讨[J].中国矿山工程,2005,(4).