锂电池钝化膜的消除方法与实现*

2016-11-07葛恩顺

贾 磊 葛恩顺

(海装重庆局 重庆 401121)

锂电池钝化膜的消除方法与实现*

贾磊葛恩顺

(海装重庆局重庆401121)

锂电池在静置储存一段时候后,会发生电压滞后的问题,其原因是电池内钝化膜(SEI)的存在。在探究钝化膜产生机理和消除方法的基础上,选择放电击穿法来实现消除目的,并提出选时激活定时检测的锂电池钝化膜消除方案。利用DSP、FPGA、RS232串口通讯、VC++等技术构建了锂电池激活检测系统,并完成了软硬件的设计。实验结果表明:该方案可有效解决锂电池电压滞后的问题,并具有功能完善,通用性好,电量损耗小,交互性好等特点。

锂电池; 钝化膜; 开路电压; 最低滞后电压; 滞后时间

Class NumberTM912

1 引言

锂电池具有较高的能量质量比和能量体积比、自放电率低、无记忆效应、使用寿命长、价格较低等优点,所以成为诸多电气设备优先选用的供电电源。我国是全球第二大锂电池生产国,动力锂电池是我国低碳行业近期及未来关注的焦点,随着以风力发电、光伏电池和混合动力汽车为代表的高压能源、工业、交通等领域能源储存需求的发展,锂电池的应用日益普遍,进而刺激了更可靠、更安全、更高性能的电池使用技术的发展[1]。

但在实际应用中锂电池也存在较为突出的问题——“电压滞后”,即电池在极其微小电流使用或者静置储存一段时间后,当突然需要一个较大的工作电流时,电池的电压下降得相当厉害甚至降到设备的工作电压之下,导致电池无法供设备正常使用,这种现象称之为电压滞后现象[2],这成为制约锂电池可靠使用的重要因素。

产生电压滞后现象的主要原因是锂电池内钝化膜的存在,钝化膜又称固体电解质膜,简写为SEI膜[3]。本文在探究钝化膜产生机理和消除方法的基础上,选择脉冲放电击穿法,并提出了选时激活定时检测的消除方案[4~5]。借助德州仪器(TI)DSP数字信号处理器TMS320F2812、xilinx 公司spartan ⅱ系列FPGA芯片XC2S50、RS232串口通讯技术、工控机等构建了锂电池激活检测系统[6~9],完成了基于VC++6.0的人机交互软件的设计和激活检测硬件设计,文中的激活是指消除钝化膜的过程。最后利用原理样机验证了该方案的可行性。

2 钝化膜形成机理及消除方法

2.1锂电池内钝化膜形成机理

组成锂电池的电解液是一种强氧化性的化学物质,它同时起了电解液和电池正极活性物质的作用,在与电池的负极活性物质金属锂接触后,在金属锂表面上立即形成一层致密的钝化膜,这层钝化膜被称为“固体电解质界面膜”(Solid Electrolyte Interface,SEI)。这是一种离子导体,锂离子能在钝化膜中进行迁移,但由于其迁移的速率很小,因此会阻挡电池进行反应,当电池中流过的电流不大于1μA/cm2(金属锂表面积)时,钝化膜中锂离子的迁移速率能够满足要求,当电流较大时,钝化膜中锂离子的迁移速率受限制产生严重影响,钝化膜两端产生很大的电压降,此时具体表现就是电池负载电压低;随着电流的不断流过,钝化膜逐渐破裂,两端的压降逐渐下降,电池的负载电压就逐渐上升直至正常。钝化膜的逐渐破裂过程就是电池电压滞后的消除过程。

表征锂电池电压滞后的参数主要有最低滞后电压(TMV)和滞后时间(TRSV)。

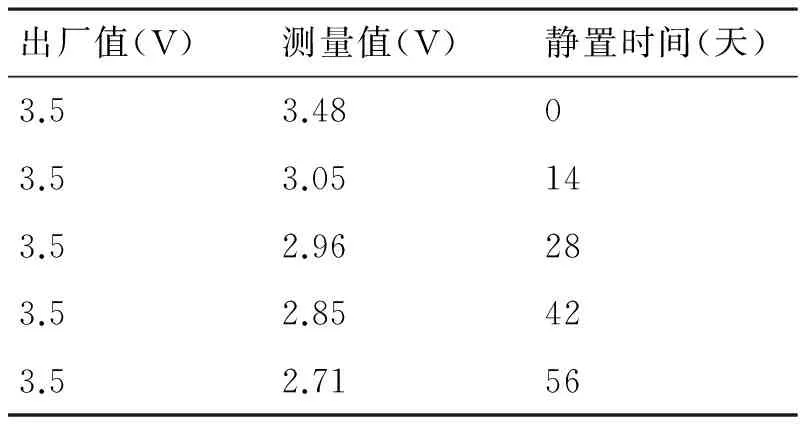

TMV是指当电池接通一定的负载电流时,电池电压的最低值。表1为某型锂电池的TMV测量数据。

表1 某型锂电池TMV

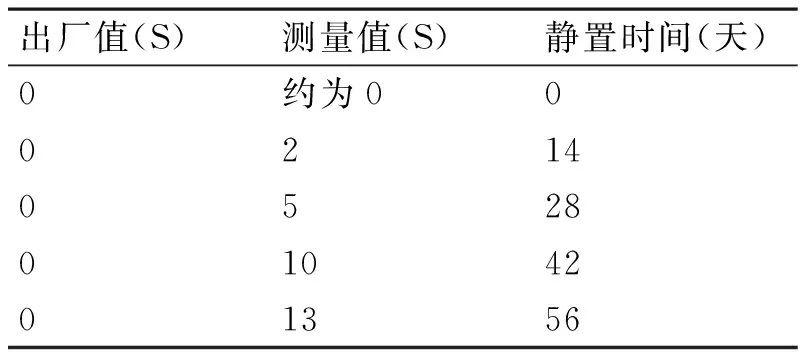

TRSV指电池负载电压恢复到正常值所需要的时间。表2为某型锂电池的TRSV测量数据。

表2 某型锂电池TRSV

可见,随着静置时间的增加,锂电池电压滞后的程度变重,在使用长久静置的电池前,需提前做好钝化膜的消除工作。

2.2锂电池内钝化膜的消除方法

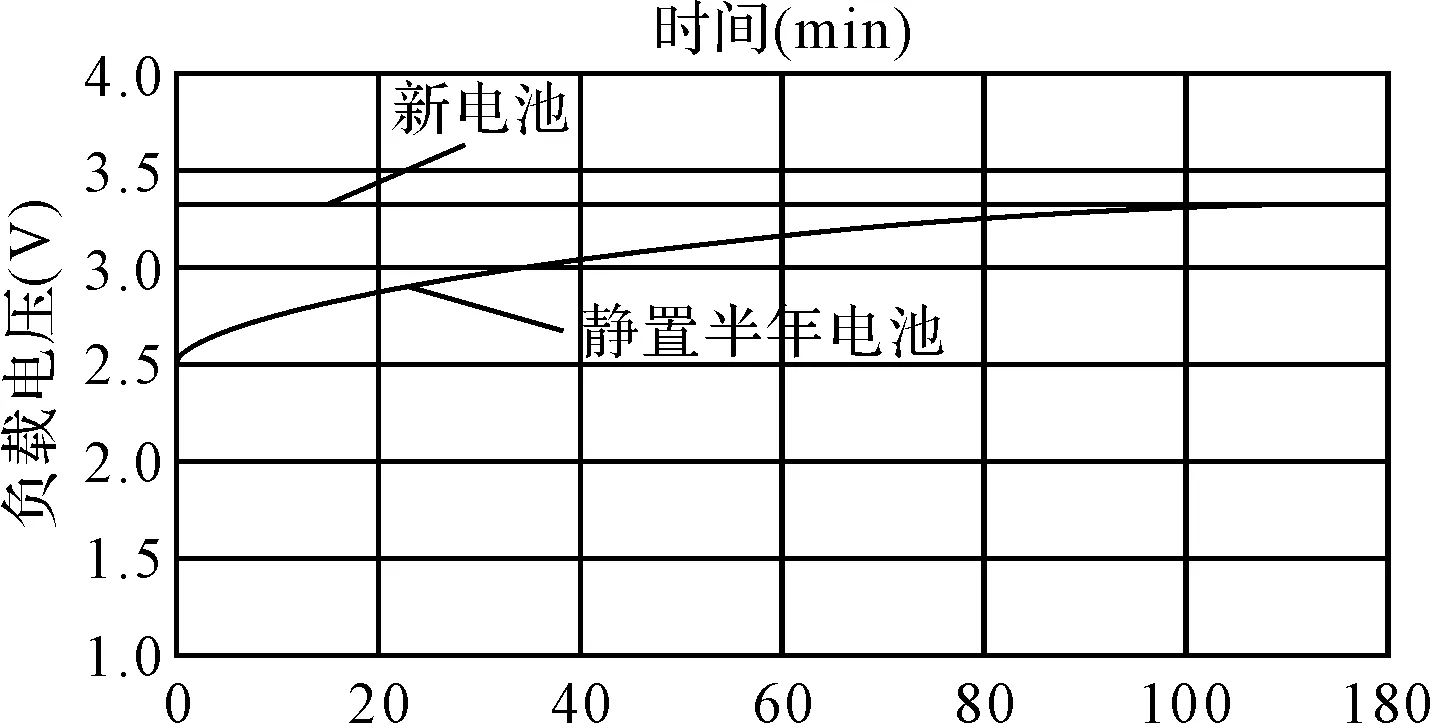

锂电池接入负载后,由于钝化膜的存在,其负载电压低于使用要求,随着电流的持续,钝化膜逐渐被击穿,两端的压降逐渐减小,电池的负载电压就慢慢恢复正常,消除钝化膜的过程称之为激活。图1示出静置半年的某型锂电池滞后放电的特性及消除滞后的过程,其存储温度范围为16℃~38℃。

图1 某型锂电池滞后及自然消除

可见,锂电池通过放电可以实现消除钝化膜的目的;但是,如图1所示:接入负载电流实现激活的时间太长,达不到实用要求,实验证明:通过接入较大的电流可以减少激活时间。目前通用的方法是定时激活法:即在电池静置期间定时的将电池进行一次较大电流的脉冲放电,将刚刚生成的钝化膜击穿,以达到减轻滞后的目的。具体采取的措施有两种:1)手工定期对电池进行激活放电;2)在设备工作模式中增加放电激活的程序,让设备自动对电池进行定期激活。

这种方法的弊端主要表现在电池激活的可靠性和应用的便利性不足上,钝化膜的生成是一个较为缓慢的化学过程,生成的钝化膜很均匀的分布在金属锂表面,靠短时间的大电流击穿钝化膜很难保障钝化膜的完全均匀消耗,时间一长,滞后现象依然很严重,而且激活的效果会越来越不明显,另外由于激活程序的增加也给实际操作(尤其是采用人工激活的方式时)带来不便。

所以,有必要设计一种实用的锂电池激活检测系统来解决现存问题。

3 锂电池激活检测系统设计

3.1选时激活定时检测方法

可行的激活方法应兼备安全、可靠、高效、通用等特点。通过对现有几型锂电池组的分析(锂电池组指几种不同电压值的电池单元集成一个电池),不同材料、不同电压等级的锂电池,其激活时间区别很大。为解决通用性问题,须有针对性地为各型锂电池配置合适的激活时间,在激活时间到后再开始检测其负载电压。

定时检测:在激活时间到后,检测一次负载电压,合格则终止激活;不合格则每隔一定时间激活并检测,直到激活合格为止。定时的目的是为了节约激活时间,减少锂电池电量损耗。其流程详见后节的软件设计部分。

激活电阻,激活选择时间,定时检测时间这三个参数的选择建立在对激活对象大量测试数据的基础上。定时检测时间按已有的数据分析可定为10s,该值的确定也与系统的电压测量时间有关。

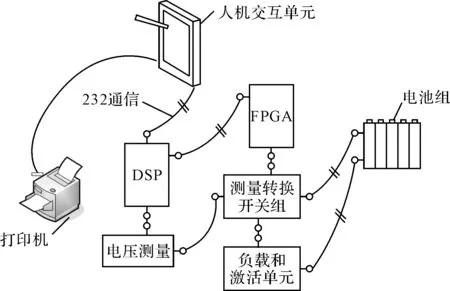

3.2激活检测系统设计及硬件实现

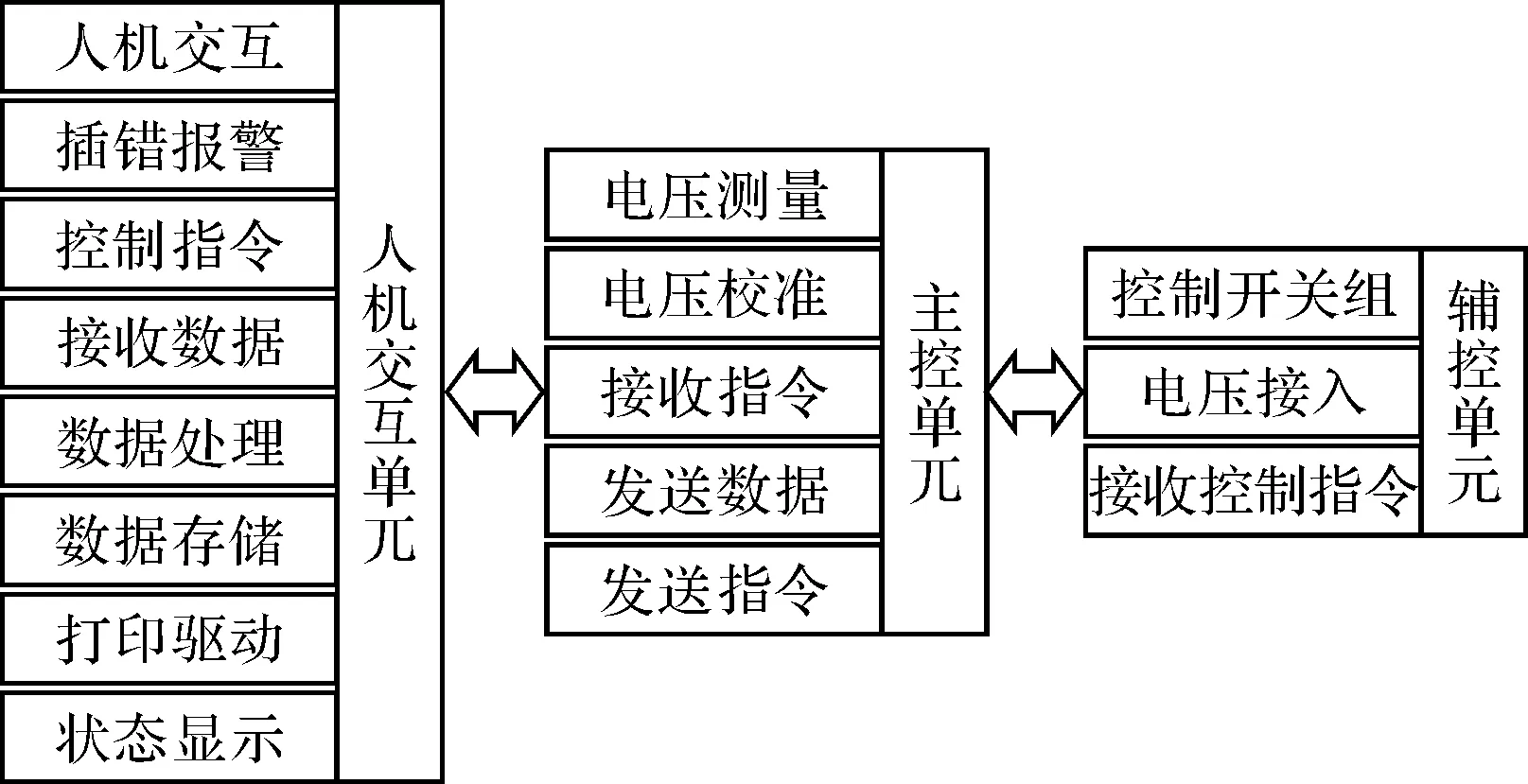

激活检测系统主要由人机交互单元、打印驱动单元、电压测量单元、控制及通讯单元、开关组切换单元、负载和激活单元组成,如图2所示。

图2 通用型锂电池激活检测系统

人机交互单元是实现激活、检测操作、查看数据、打印驱动的平台,可选用配有触摸屏的工控机实现,其优点是数据存储容量大、人机交互界面友好、操作较快捷(如选择电池组型号可一键完成)、打印机选型范围更广,升级更便捷。

电压测量单元采用12位AD采样器件MAX1312和用于电压变换的AD822及其外围器件构成,用于精确测量电池开路、负载电压,并通过与DSP联接的数据总线将测量数据送入控制及通讯单元。该单元外围器件的选择尤其注重高精度、低温漂性能。

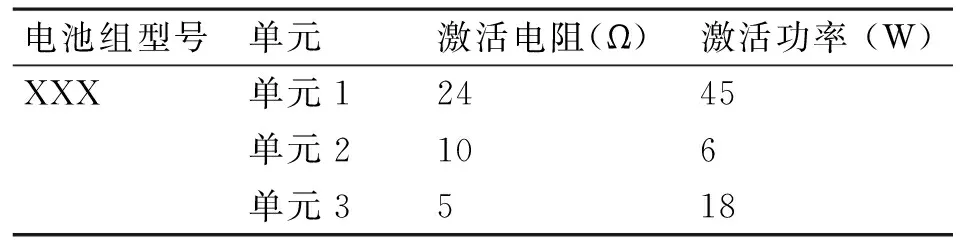

控制及通讯单元由德州仪器(TI)DSP数字信号处理器件TMS320F2812、串口通讯器件MAX3223及其外围器件构成,用于校准测量数据、发送数据、接收人机交互单元控制指令、发送控制指令等功能。它与人机交互单元共同组成整个激活检测系统的控制核心。之间通过RS232串口通讯交互信息。其中的控制单元又分主控制单元和辅助控制单元两个部分,其具体功能和相互联系如图3所示。

图3 主要控制单元功能及关系

开关组切换单元由xilinx 公司spartan ⅱ系列FPGA芯片XC2S50,继电器组及其外围器件构成,用于切换电池组不同单元电压接入。其容量由设计所面向的各型电池组决定。

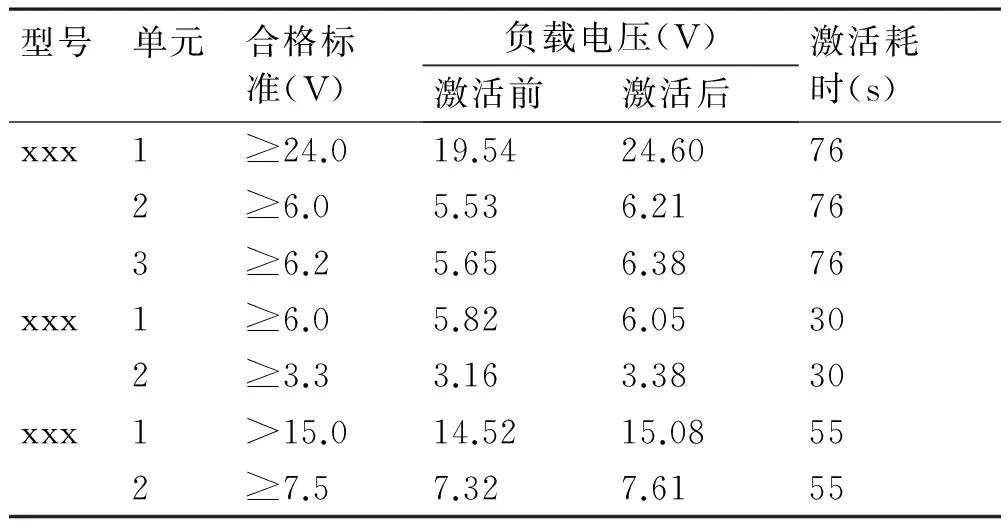

负载和激活单元由选定电阻阻值和功率的负载电阻和激活电阻组成,用于使电池单元接入电流,其阻值选定建立在对各型锂电池组对象大量试验数据的基础上。表3给出某型锂电池激活电阻选用情况。

表3 某型锂电池激活电阻

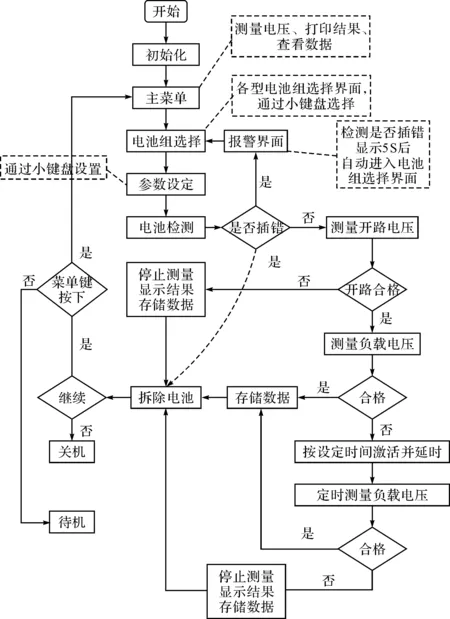

3.3激活检测系统软件设计

工控机上电后,软件开始初始化,并显示一定时长的开机画面。随后进入主菜单界面,该界面包括激活检测、数据查看、打印数据等功能。

系统激活检测过程为:首先测量待测电池组的开路电压,如测定的开路电压存在正负逻辑与标定不吻合或者某一单元或某几单元的电压值为零的情况,则判定该电池组插错或选错,给出报警信息;如果测定的各电池单元的开路电压值有不在规定的范围内的情况,则判定此电池组不合格,不再进行负载电压测试和激活操作,保存数据并退出测量环节,测量结束。

如测出的开路电压值在规定的范围,则继续测量电池组各单元的负载电压;如果合格,则储存数据并退出测量环节,测量结束;如果负载电压不合格,则进入激活环节,激活时间由待测电池组类型决定(软件内置待测电池类型和相应的激活时间供查表),激活时间到后,断开激活,并测量电池组各单元的负载电压,如负载电压合格,则储存数据并退出测量环节,测量结束;如不合格则以10s为时间间隔进行激活,10s到后,测量负载电压,合格则终止;不合格,则继续下一个10s的定时激活检测流程,直到合格为止。为保障安全,总激活时间以10min为上限,到时未激活成功也执行终止指令。其流程图见图4。

图4 锂电池激活检测系统软件流程

4 试验验证

利用制成的原理样机对3种型号的静置半年的锂电池组进行激活检测,其激活检测结果见表4。

表4 3型锂电池激活检测数据

利用该原理样机可以在较短时间内完成对锂电池的激活,该装置不合理消耗的激活时间最多为9s。如果将定时检测的时间降低,可缓解这个问题,但同时也增加了测量负载电压次数,该过程消耗时间为1s,这反而会增加激活检测流程的时间。所以10s这一定时检测单位是目前比较合理的选择。

5 结语

当锂电池持续通过一定的电流时,其内部在静置不用情况下产生的钝化膜可以被消除。利用这一原理,通过选时激活,定时检测的方法,再配合由实验数据选定的激活电流,可以在尽量减少电池电量消耗和节约激活时间的前提下解决其电压滞后的问题。

利用通用接口、激活切换开关组设计,可以实现对多型电池组的激活测试。

该激活检测方案中,激活电阻阻值和功率的选择须建立在对待处理电池组放电激活特性的大量试验数据的基础上,这是实现该方案的重要准备工作。

文中设计并实现的锂电池激活检测装置,具有功能完善,通用性好,电量损耗小,激活时间经济、交互性好等特点,可以为解决锂电池电压滞后问题提供参考。

[1] 李审飞,易菊兰,琚小明.电池电量精确测量方法的研究与实现[J].计算机工程与应用,2009,45(17):244-248.

LI Shenfei,YI Julan,JU Xiaoming. Research and implementtation on accurate measurement of battery capacity. Computer Engineering and Applications,2009,45(17):244-248.

[2] V E Kazarinov(苏)锂电极表面钝化膜性质[J].电池,1988(6):34-35.

V E Kazarinov. The Surface passivated membrane of Lithium battery. Battery,1988(6):34-35.

[3] 刘树涛,吴一平,葛红花,等.Li/SOCl2、BCX电池放电电压滞后研究[J].电化学,2009,15(1):107-110.

LIU Shutao,WU Yiping,GE Honghua,et al.Research on Voltage Delay of Li/SOCl2、BCXBattery.Electrochemistry,2009,15(1):107-110.

[4] 马永敬 Li/SOCl2电池电压滞后问题[J].电池,1994,24(4):188-192.

MA Yongjing. Questions of Li/SOCl2Battery Voltage delay. Battery,1994,24(4):188-192.

[5] 朱忠伟,吴一平,葛红花 Li/SO Cl2.电池电压滞后的预测及改善[J].上海电力学院学报,2010,26(2):136-140.

ZHU Zhongwei,WU Yiping,GE Honghua. Prediction and Improvement for Voltage Delay on Li/SOCl2Cells During Discharge. Journal of Shanghai University of Electric Power,2010,26(2):136-140.

[6] 徐晴,纪峰,田正其.智能电能表用锂亚电池故障分析及防钝化设计[J].电测与仪表,2013,50(572):98-102.

XU Qing,JI Feng,TIAN Zhengqi. Study on Fault Analysis and Prevention Passivation Technology of Smart Meter Lithium Battery.Electrical Mersurement & Instrumentation,2013,50(572):98-102.

[7] 陈任,邓清勇,邝利丹,等.基于Blackfin的锂电池管理系统[J].兵工自动化,2011,30(12):44-48.

CHEN Ren,DENG Qingyong,KUANG Lidan,LI Fengjiao.Lithium Baattery Management System Based on Blackfin.Ordnance Industry Automation,2011,30(12):44-48.

[8] 杨明.军用手持仪器剩余电量的实时预测[J].理论与研究,2005(8):1-2.

YANG Ming. The Real Time Coulomb Prediction for Military Handheld Device. Theory and Study,2005(8):1-2.

[9] 张玲玲,郭凤仪.用DSP控制电动车电池管理系统的研究[J].电池工业,2006,11(4):244-247.

ZHANG Lingling,GUO Fengyi. Research on battery management system for the electric vehicle based on DSP. Chinese Battery Industry,2006,11(4):244-247.

[10] 陈铤.锂电池电压电压滞后预测与改善[J].化学与物理电源系统,2010,18(14):41-45.

CHEN Ting. Prediction and Improvement of Lithium Baattery Voltage delay,2010,18(14):41-45.

Research and Implementation of Method for Removing the Solid Electrolyte Interface in Lithium Battery

JIA LeiGE Enshun

(Military Representative Bureau of Navy Equipment Department in Chongqing Area, Chongqing401121)

The reason of the voltage-delayed-appearance on using the stored lithium battery for a period is the existence of the solid electrolyte interface(SEI) interior battery. Based on the research of the generation mechanism of SEI and the method of its removal,the researcher selects the technique named discharge breakdown and proposes a solution for activating electro-discharge at a chosen time. The design of software and hardware system for removing the SEI of lithium battery has been done by constructing the activated and measured system correlating the several techniques such as DSP,FPGA,RS232,VC++ and so on. The natures of the design,including the functional perfection,good generality,less energy loss and interface friendliness,and the experimental results proves to be the proficiency system for solving the problem of the voltage-delayed-appearance lithium battery.

lithium battery, solid electrolyte interface, open-circuit voltage, transient minimum voltage, time recovering to stable voltage

2016年4月9日,

2016年5月25日

贾磊,男,硕士,工程师,研究方向:水声工程。葛恩顺,男,博士,工程师,研究方向:控制系统。

TM912

10.3969/j.issn.1672-9722.2016.10.049