汽车发动机用摩擦学材料的技术动向

2016-11-07坂手宣夫

【日】 坂手宣夫

发展动向

汽车发动机用摩擦学材料的技术动向

【日】坂手宣夫

降低汽车发动机摩擦是改善发动机燃油经济性的主要措施之一,是降低CO2排放的有效途径。介绍近年来马自达公司开展的摩擦学相关研究,以及发动机减少摩擦的开发思路,阐述了通过应用全新的表面处理方法来减少摩擦,包括采用的新技术和新工艺来优化气门机构、气缸内圆面、活塞组件和曲轴系统等,并评价了采用上述工艺和技术后降低摩擦损失的效果。

汽车发动机摩擦学表面处理气门机构气缸内圆面活塞组件

1 概述

为应对全球范围内的环境破坏,以及资源枯竭问题,各个领域持续开展了减轻环境负担及节省资源的工作。在汽车行业,通过零部件轻量化、提高发动机效率以改善燃油经济性、采用乙醇等非矿物燃料以及汽车电动化等措施,推进能源使用的高效性和多样化等工作。在提高发动机效率方面,降低摩擦损失是1个重要的技术课题。为了达到降低摩擦损失的目的,近年来,对材料进行低摩擦表面处理的许多技术被投入实际应用中。此外,在发动机小型化和轻量化方面,如果要提高滑动部位的耐磨损性,需要应用新的表面处理方法。本文围绕以降低摩擦为目的的表面处理的应用,概述汽车发动机应用摩擦学材料技术的发展动向。

2 发动机的摩擦损失及降低摩擦的开发思路

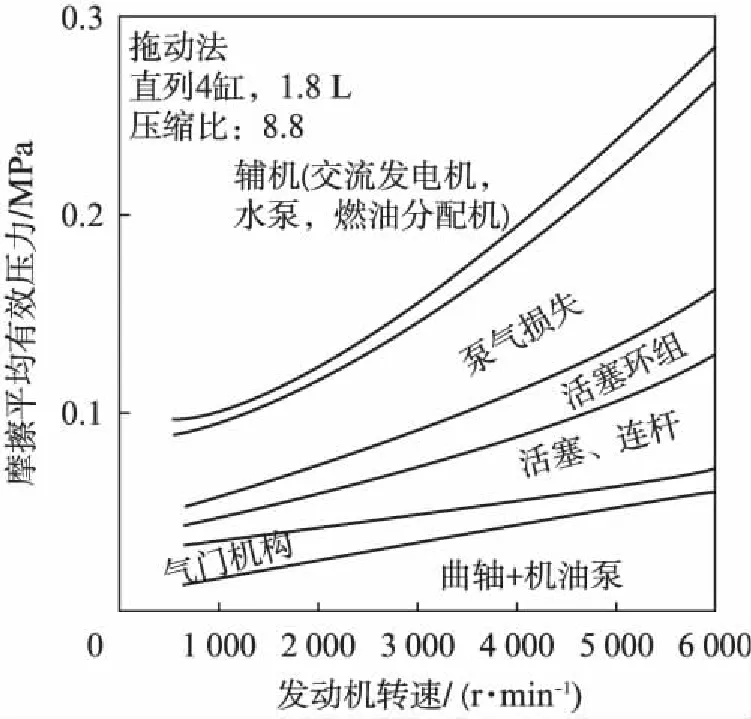

发动机在将热能转变为动力时,会产生排气损失、冷却损失和摩擦损失等。Holmberg等人验证了当乘用车以60km/h运行时,燃料中化学能量的11.5%将作为发动机的摩擦损失被消耗了[1]。发动机内部如图1所示,主要的滑动部位包括凸轮轴/从动机结构(凸轮轴传动)、活塞裙、活塞环/气缸内圆面和曲轴/轴承等[2]。在这些部位产生的摩擦损失占据发动机总摩擦损失的主要份额(图2)[3]。

图1 发动机内部的主要滑动部位

图2 汽油机各部分的摩擦损失

滑动部位为了降低摩擦、防止损伤,通常利用发动机润滑油润滑。在机油润滑下的摩擦因数根据润滑油黏度、滑动速度及载荷作用下的滑动条件进行计算(整理),而描述滑动面的润滑状态与摩擦特性关系的图形称为斯氏曲线(图3)。润滑状态可划分为边界润滑、混合润滑,以及流体润滑区域。发动机整个润滑区域内各部位的滑动条件有很大的差异,所以降低摩擦的方法在各个润滑区域各不相同。

图3 斯式曲线

在流体润滑区域内,因为没有2个构件的直接接触,而是通过油膜相对滑动。在该区域降低摩擦,需要降低发动机润滑油的黏度并缩小摩擦面积。在混合润滑区域内,在构件表面形成部分接触时,通过摩擦表面的平滑化及微细加工(如活塞裙部的微凹处理及二硫化钼喷射处理)可以形成油膜,有效降低摩擦。在边界润滑区域,2个构件直接接触面进一步扩大时,应用优化表面润滑性的处理技术,并且在发动机润滑油中添加摩擦调整剂来降低摩擦。

3 气门结构

根据凸轮机构开启、关闭进排气阀的不同,气门结构分为直接推动式(直打式)及摇臂式,前者使用了气门挺杆,而后者则利用了杠杆的原理,在发动机开发时可根据不同的设计理念进行选择。近年来,为了达到降低摩擦损失的目标,应用滚子摇臂的气门结构的发动机数量有所增加[4],这种气门结构是在与凸轮的接触部分内置了滚针轴承的滚子。另一方面,伴随凸轮的滑动,直打式及摇臂式有小型化和适于高速旋转等优点,目前仍是应用主流。

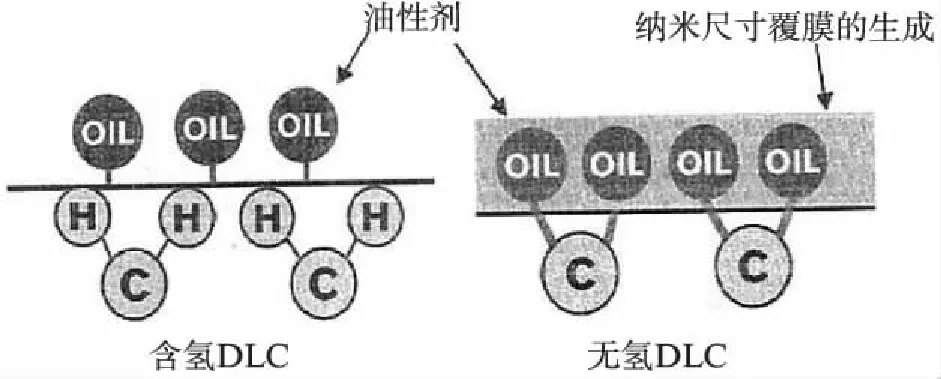

带有滑动的凸轮/气门挺杆、凸轮/摇臂间的摩擦由边界润滑发展到混合润滑时,保持摩擦表面的平滑性可以有效降低摩擦。为了进一步降低摩擦,采用了润滑性高的表面处理方法。这种表面处理要求耐受高表面压力的优异耐磨损性能。如在气门挺杆与凸轮的滑动面上应用了类金刚石碳涂层处理(DLC)。在采用了具有油性吸附效果的无氢DLC的涂覆处理中,由于与添加了无灰系摩擦调整剂的发动机润滑油的结合,可降低约40%的摩擦。图4示出了无氢DLC涂层降低摩擦的机理[5]。在F1赛车用发动机方面,摇臂与凸轮2种构件的滑动面上实施了DLC涂层处理,力求降低摩擦并提高耐用性。按照降低摩擦与提高耐热胶粘极限的要求,对2个构件的DLC涂层组合进行研究,凸轮侧的DLC硬度为摇臂侧硬度的1.3倍[6]。此外,在其他的赛车用发动机的气门挺杆及凸轮在DLC涂层处理中,使用了微细网纹加工技术,即利用激光束在DLC涂层上加工了直径10~200μm的圆形微小凹坑,以提高储油效果[7]。

图4 无氢DLC降低摩擦的机理

4 活塞系

4.1活塞环组

通常乘用车发动机的活塞环组设置了3道活塞环。第一道气环对燃烧室进行气密封,第二道环为压缩环,第三道为刮落附着在缸孔内圆面多余油量,以调整从曲轴箱向上提升机油量的括油环。这些活塞环伴随活塞的往复运动,与气缸孔工作表面间形成滑动摩擦副。在多数情形下,使用高质量的镀铬及渗氮进行处理。而在要求更高耐磨性的柴油机上,较多地采用物理气相沉积(PVD)方法进行氮化铬(CrN)涂覆处理。另外,由于CrN涂层磨损导致的张力降低较小,所以早期进行低张力设定,降低了摩擦,近年来,这种方法在汽油机上的应用逐渐增加[8]。最近,被应用于气门挺杆的无氢DLC涂层,也被应用于活塞环的表面处理。图5是作为活塞环的表面处理,采用了发动机试验比较,分别评价了应用DLC涂层,以及传统的镀硬质铬时,活塞与气缸内孔内圆面间的摩擦损失结果。图5中纵轴表示摩擦平均有效压力(FMEP),是衡量发动机摩擦损失大小的指标。发动机在 2000r/min 转速下,应用DLC涂层后,摩擦损失的降低率在压缩环上降低了12%,在括油环上降低了6%[9]。

图5 在活塞环上应用DLC涂层时降低摩擦的效果

4.2活塞裙部

在活塞裙部,基于降低与气缸工作表面的摩擦及防止热胶粘的目的,通常采用涂敷树脂黏合剂中分散二硫化钼等固体润滑剂颗粒的涂层。另外,利用喷丸强化处理,应用了在表面内埋二硫化钼颗粒的方法。最近,在二硫化钼涂层上形成凹坑(微凹)的点状图案涂层工艺(花纹式镀钼涂层)被开发出来,并得到应用(图6),使得在发动机转速 1500r/min 时,摩擦损失比传统涂覆处理降低2%,与喷丸强化相比降低1%[10]。

图6 活塞裙部的点状图案(花纹式)涂覆处理

4.3缸孔内圆面

通常情况下,乘用车发动机的机体用铝合金制作,并采用缸孔中插入铸铁气缸套的结构。基于降低活塞环与缸套工作表面间摩擦的目的,正在研究缸孔工作表面的微细形状,以改善润滑油的储油性和控制油膜厚度等方法。

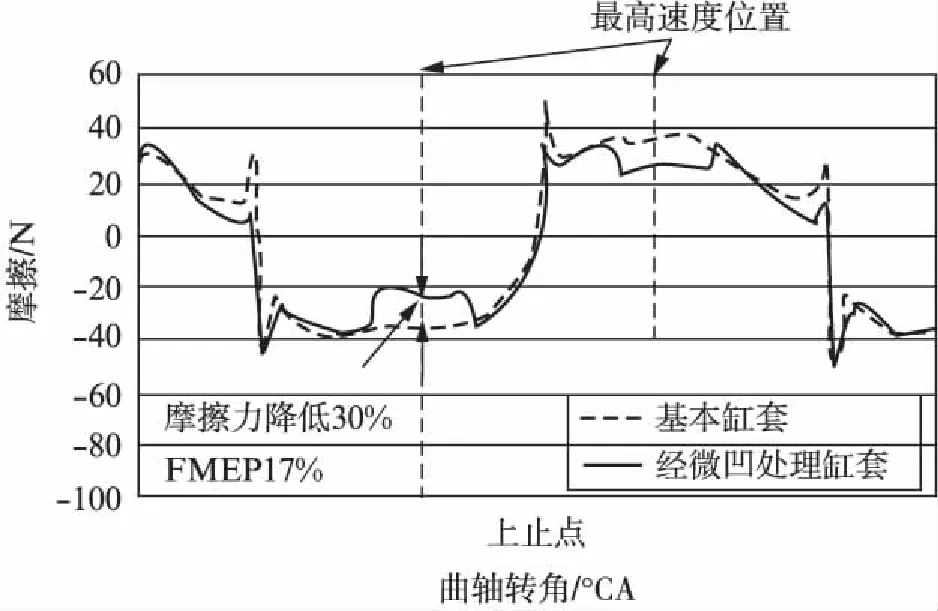

活塞利用曲轴机构往复运动,所以其速度在上、下止点附近减小,而上、下止点的中间部位速度增大。在速度大的区域,缸孔内表面/活塞环之间形成流体润滑状态。图7所示的微凹网纹是以降低该区域(即速度大的区域)的摩擦阻力为目标而研究的工艺。评价缸孔工作表面上按50%的面积率形成了圆形微小凹坑的气缸套与油环的摩擦,确认可以降低30%的摩擦力(图8)。此外,在研究不使用铸铁缸套的情况下,在缸孔内表面实施喷镀及电镀加工等表面处理的方法。这类方法除了降低摩擦外,还具备了机体质量轻、小型化的优点。下面介绍通过铁制材料的电弧喷镀的应用,研究降低摩擦的实例。喷镀后,经珩磨加工后的缸孔内表面上,形成微小凹坑及加工痕迹(图9)。使微小凹坑的面积率及表面粗糙最佳化,其比铸铁缸套低,并且有高的耐热胶粘性。

图7 缸孔内圆的微凹网纹处理

图8 微凹网纹处理降低摩擦的效果

图9 电弧喷镀后经珩磨加工表面的扫描电子显微镜观察图像

5 曲轴系

曲轴轴承使用被称之为轴瓦的滑动轴承。轴瓦是在钢制的支撑背(即瓦背)上色覆膜(即贴合)铝基合金或铜基轴承合金。要降低这种轴承的摩擦,缩小曲轴直径及减小轴瓦宽度是有效的措施,不过,都存在负荷上升的问题,所以,有必要提高耐热胶粘性及耐磨损性。另外,近年来,正在普及应用的怠速停机机构及混合动力车辆上,发动机的起动、停机次数大幅度增加,所以,这种情况下,也加大了轴瓦的负担。

为解决这类课题,实施表面处理的改进,即在轴瓦的表面上实施涂层处理,即在铝基或铜基的底材上涂覆一层软性涂层。研究了在聚酰胺-酰亚胺树脂中分散了二硫化钼颗粒的表面涂层,在铝合金底材轴瓦上应用这种表面涂层,在起动、停机磨损试验中,可获得降低24%的摩擦因数,以及降低66%的磨损量的效果。

6 转子发动机

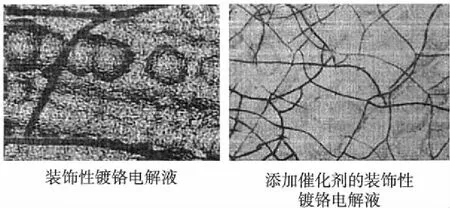

转子发动机的主要摩擦部位,如转子支架/转子发动机径向密封片之间,相当于往复式发动机中的缸孔工作表面/活塞环(组成摩擦副)。转子发动机径向密封片是铸铁制作的,滑动面上利用电子束重新熔化加工实现冷硬化。转子支架滑动面则采用镀铬-钼合金材料。作为降低该部位的摩擦的方法,例如研究了改进电镀工艺的实例。由于在电镀液中添加有机磺酸作为催化剂,根据发动机试验,确认了电镀(材质)的晶体结构改变,摩擦磨损特性的提高,燃油经济性改善约1.5%(图10)。

图10 电镀铬-钼合金表面照片

7 结语

综上所述,DLC涂层处理及网纹结构涂覆活塞

环加工等对有效降低摩擦的材料技术开发有很重要的作用,可以提高发动机效率。但是,这类技术成本较高,所以仅限于在部分汽车上使用。今后,以发动机趋动汽车还是发展主流,因而,为应对全球规模的节省资源的需求,需要更大幅度地改善发动机效率,所以,按照降低处理成本及提高生产率的观点,也要求降低摩擦技术得到发展。期待未来摩擦学材料技术的进一步发展。

[1] K. Holmberg. P. Andersson and A. Erdemir: Global energy consumption due to passenger cars[J]. Tribology International, 2012,47: 221-234.

[2] 自動車技術會[J].自動車技術ハソトブシクテク基礎·理論編,1990,55.

[3] 自動車技術會[J].自動車技術ハソトブシクテク基礎·理論編,1990,53.

[4] 長谷川裕一ら.CX-5 SKYACTIV-Gのエソシヨソ技術[J].マシダ技報,2012,30: 3-8.

[5] 野原常靖ら.CO2削減た貢献するユソシフリクシヨソ低減技術の紹介[J].日產技報,No.68(2011),65-68.

[6] 伊藤直彰ら.カムシヤフト,ロツカアムDLCコテイングの開発[J].Honda R&D Technical Review, F1 Special, 2009: 250-252.

[7] 山本健二.エソジソ部品はねけゐマイクロテスチヤDLCの適用[J].MECHANICAL SURFACE TECH, 2014,6: 24-25.

[8] 原科謙市.ビストンリグちシリダライナのフリクシヨソ低減技術,トライボロジスト,57,No.9(2012),51-56.

[9] 樋口毅ら.ビストンリングヘの水素フリDLC膜の適用開発[J].自動車技術会学術講演会前刷集,2011,154-11: 13-16.

[10] 田岸龍太郎ら.新型FIT用SOHCi-VTECエンジンの開発[J].Honda R&D Technical Review, 2008,1(20): 6-13.

2015-12-26)