加热炉氧分析仪的优化设计及应用

2016-11-04张友兵

张友兵

(中国石油工程建设公司新疆设计分公司,新疆 乌鲁木齐 830019)

加热炉氧分析仪的优化设计及应用

张友兵

(中国石油工程建设公司新疆设计分公司,新疆 乌鲁木齐830019)

针对目前氧分析仪探头存在高温加热炉测量难及氧化锆易意外点火爆炸的问题,提出了一种优化方案。在传统测氧技术的基础上,采用恒流量抽取直吹法对预处理系统增设阻火器、高温过滤、二级恒温。运行结果表明,该优化产品不但解决了氧分析仪高温测量难的瓶颈,而且在彻底消除安全隐患的同时,提高了测氧精度和加热炉热效率,达到了降本增效、减少污染的效果,将占有举足轻重的市场地位。

氧分析仪热效率空气过剩系数阻火器测量精度响应时间

0 引言

随着中国经济的快速增长,人民生活水平不断提高,环境问题、安全问题以及能源问题已成为政府和社会各界普遍关注的热点问题。加热炉作为工艺装置中的重要能耗设备,也是硫化物、氮氧化物的排放源。因此,严格控制其各项指标对节能和环保具有重要意义。

氧化锆作为加热炉氧含量测量仪表之一,能间接反映加热炉燃烧情况,只要严格控制氧含量,获得最佳过剩空气系数,就可提高加热炉的热效率,达到减少环境污染、节约能源的目的。更为重要的是,目前国内外加热炉和锅炉因发生故障,使得大量可燃气体与氧化锆接触,所导致的加热炉意外点火爆炸的安全事故屡有发生。针对这一问题,在分析仪预处理系统中设置阻火器,可彻底消除安全生产隐患。

1 影响加热炉热效率的因素分析

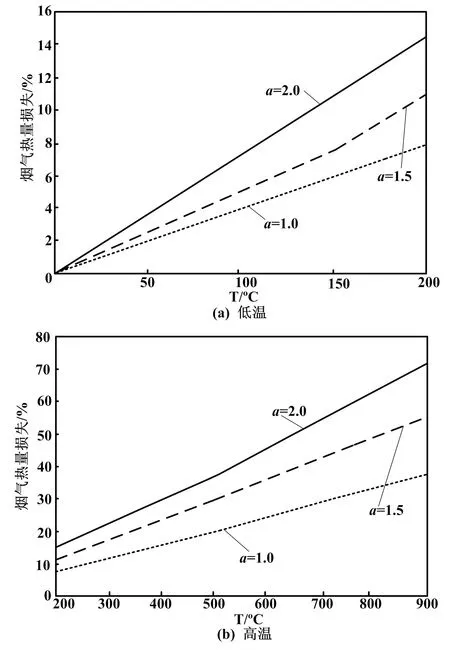

对大型炼油和石化公司来说,常减压装置的加热炉是主要能耗设备,其能耗占整个装置的80%~83%[1]。如何提高加热炉的热效率是实现“低能耗,高效率”的关键。热效率是指总吸收热量与总输入热量的比值,它是加热炉的一个主要工艺参数指标。加热炉热效率的高低与过剩空气系数a(a=实际空气体积流量/理论空气量)、排烟温度、炉壁热损失有着密切的关系[2]。其中,过剩空气系数、排烟温度以及烟气热量损失三者之间存在着对应关系,如图1所示。图1(a)、图1(b)中曲线由下至上分别代表a为1~2时,烟气热量损失随温度的变化曲线。其中,排烟温度越高,烟气带走的热量越多,加热炉的热效率越低[3]。研究表明,当过剩空气系数偏大时,入炉空气过剩,大量的热量被烟气带走,将造成排烟热损失,降低加热炉热效率[4];同时,高温燃烧可能使原油介质汽化结焦,甚至烧坏炉管,从而降低其使用寿命;在高温下,空气中的N2与O2发生化学反应生成NOx,会对环境造成污染。若过剩空气系数过小、氧气含量过低,将导致燃烧不充分,排烟气中会含有CO、H2、CH4以及炭黑粒子,使烟囱冒黑烟[5]、炉膛发暗,影响加热炉热效率,造成燃料浪费、污染环境等问题,不利于节能和环保,严重时甚至会使炉子熄火,引发安全事故。所以,控制好氧含量,获得最佳的过剩空气系数,以减少排烟带走的热量损失,是提高加热炉热效率的一个重要手段。

图1 烟气热量损失对应关系图Fig.1 The heat loss of flue gas

2 氧分析仪选型要点分析

通常测量混合气体中氧含量或浓度的分析仪器称为氧含量分析仪,又叫氧分析仪。氧分析仪按原理分为半导体激光氧分析仪、顺磁式氧分析仪、电化学式氧分析仪。

半导体激光分析仪具有测量精度高、响应速度快、可靠性高、恶劣环境适应能力强等优点,已得到了广泛应用。但该分析仪直接安装在工艺管道上,介质的温度和压力工况波动对测量的影响较大,使其应用受到一定限制,尤其是当被测介质含有可燃气体时要慎用。

电化学式氧分析仪包括固体电解质的氧化锆氧分析仪和液体电解质的燃料电池式、电解电池式分析仪。其中,氧化锆氧分析仪根据探头结构形式和安装方式的不同,可分为直插式和抽吸式两类。

中、低温型直插式探头适用于低于600 ℃的烟气环境测量,探头需自带加热设备;而高温型探头无需加热设备,可利用高温烟气加热,适用于650~750 ℃的烟气环境测量。当燃烧系统不稳定时,高温型探头易受烟气温度波动和高温烟气的影响,因此其应用受到一定限制。直插式探头由于是扩散式测量,响应时间无法控制,厂家通常只给出标气标定时的响应时间,而不是烟气实测的响应时间,因而不适用于加热炉的反馈控制。

抽吸式探头适用于800~1 400 ℃的烟气环境测量,其将高温烟气从炉内引出,通过温度控制设备适当降低烟气温度,使烟气保持在露点温度以上,再流过恒温的氧化锆探头即可。但需注意的是,对于烟气中含尘量大的燃煤炉,采用抽吸式分析仪易造成取样管堵塞的问题,且维护量较大,所以它一般只适用于燃油炉、燃气炉和烟尘含量较小的燃煤炉。

以前,高温燃气炉一般采用“吸抽取样+顺磁式氧分析仪”的方式进行测量。顺磁式氧分析仪对被测气样的要求比氧化锆严格,并且由于样品处理系统存在系统复杂、维护量大、故障率较高、样品传输滞后时间较长等原因,其使用效果并不理想。目前,石化行业的燃气炉已逐渐采用抽样式氧化锆分析仪取代顺磁式氧分析仪。

特别值得注意的是,氧化锆属于热测技术,当加热炉发生故障时,在炉膛内聚集大量可燃性气体的情况下,一旦氧化锆被高温点火,就会造成爆炸事故。为避免此类安全事故的发生,氧化锆必须选配阻火器以确保其安全生产。

综上所述的原理和用途分析,结合项目的介质特点和操作工况,选用了具有信号自诊断功能[6]、预处理系统中增设阻火器的双参数燃烧控制分析仪(以下简称燃烧控制分析仪),作为加热炉的氧分析仪。

3 燃烧控制分析仪采样位置的优化选择

烟气氧含量是说明燃烧状况的重要参数,炉膛温度、燃料量(燃料油量和燃料气量)以及油气比都对烟气中的氧含量产生直接的影响。为了更好地控制氧含量、保证适宜的过剩空气系数,以提高加热炉的热效率,达到节能减排的目的,正确选择氧分析仪的采样位置至关重要。根据需要,氧化锆元件所处的位置应该是烟气流通良好、流速平稳无旋涡、烟气密度正常而不稀薄的区域[7]。此外,正确安装是保证氧化锆安全运行及使用寿命的唯一前提[8]。目前,氧分析仪在加热炉上的检测位置有三类可选方案,如图2所示。

AT01位于对流室下游,烟道中烟气温度小于600 ℃,适合采用中低温型氧分析仪。但这种方式距离辐射室较远,对氧含量测量具有滞后性,测量不准,不利于氧含量的控制。同时,该方案也无法及时反映炉膛内燃烧状况,将导致火焰在对流段继续燃烧,造成对流炉管的局部过热、烧蚀、结焦等现象,影响加热炉的换热效率和寿命,故而应尽量避免。

图2 氧分析仪检测位置图Fig.2 The detection locations of Oxygen analyzer

AT02位于对流室,烟气温度约在700~900 ℃,但氧化锆在750 ℃左右的高温条件下,由于铂电极的催化作用,可燃气体与氧气发生氧化反应而耗氧,使氧气的测量值略低于实际值。尤其是加热炉发生故障时,高温氧化锆与可燃气体接触,可能引发点火爆炸事故。

AT03位于辐射室,是最理想的检测位置,但该点温度太高,是氧分析仪的克星,这也是令业内人士头疼的瓶颈。目前有人采用增加延长管和法兰的方式来散热降温,但延伸管内低点容易结液,且烟气中SO2含量高时会造成含硫腐蚀,减少使用寿命。同时,延长管内气体可能流动不畅,氧分析仪的响应时间慢(有时达40 min或更长),失去了在线测量的意义,更无法在线控制。因此,本设计中采用了优化的产品,彻底克服了高温所带来的一系列问题,实现了在AT03位置的测氧。

4 燃烧控制系统的优化

对于生产装置来说,安全问题已上升到了一个新的高度,避免安全生产事故的发生、保障装置正常运行,对企业有着重要的意义。针对故障下加热炉可能会发生意外点火爆炸的问题,设计中对氧分析仪进行预处理,优化了燃烧控制分析仪,其基本原理如图3所示。由图3可见,燃烧控制分析仪进行了多处优化,彻底解决了高温测量难的瓶颈问题和安全生产隐患。具体的优化改进措施为:在预处理系统中增设双重阻火器,确保加热炉在故障时,即使氧化锆高温点火,火焰也无法进入炉膛与可燃气体接触,杜绝了起火、爆炸引起的设备损坏、人员伤亡事故;针对北方寒冷地区,在预处理系统中增设高温过滤和二级恒温加保温环节,杜绝冷凝、堵塞,大大减少了冬季维护量;采用恒流量抽取直吹式,大大缩短响应时间,以提高分析仪表的测量精度。

相对于同类型氧分析仪,设计中优化改进的燃烧控制分析仪具有如下特点。

①消除安全隐患:加装双重阻火器,防止点燃可燃气发生爆炸和空气预热器着火。

②超快的响应时间:恒定氧化锆入口抽取的烟气流量为200 mL/min,压力为微正压。出口采用射流泵喷射空气,使烟气压力为负压,与入口形成差压,保证了烟气流速,以获取快速响应时间(不大于20 s)。

③紧凑型预处理:高温过滤,二级恒温并保持在245~265 ℃,以确保烟气高于露点,杜绝冷凝、堵塞,降低寒冷地区仪器维护量,减少腐蚀,延长传感器寿命。

④双参数测量(O2和COe):便于优化燃烧和APC控制。

⑤氧化锆和可燃物传感器:采用耐高温(可达1 700 ℃)的陶瓷传感器,测量稳定、准确,使用寿命长。

⑥与直插式氧化锆相比,本设计虽然一次性成本偏高,但其生命周期长,从长远来说反而降了低成本,性价比更高。

图3 燃烧控制分析仪原理图Fig.3 Principle of the combustion control analyzer

5 运行效果分析

通过现场实际应用发现,燃烧控制分析仪自投运以来,运行稳定,无冷凝、堵塞现象。与其他氧分析仪相比,其不但大大减少了冬季维护量,而且缩短了响应时间,保证了测量精度,尤其是解决了氧分析仪探头面临的高温测量难的瓶颈问题,彻底消除了氧化锆点火爆炸的安全隐患。表1为脱硫脱硝前,燃烧控制分析仪安装前后的加热炉数据对比。

表1 加热炉数据对照表Tab.1 Comparison of data of heating furnace

由表1可见,优化后的燃烧控制分析系统起到了提高热效率、减少环境污染、节能增效的运行效果,得到了用户的一致好评。

6 结束语

本文首先对氧分析仪的选型和检测位置的优化选择作了详细分析,然后对燃烧控制分析仪进行了优化改进,并将其应用到加热炉控制中。运行结果表明,采用优化改进后的燃烧控制分析仪,不仅保证了氧含量检测的准确性、及时性,起到节能增效、减少环境污染

的作用,最为重要的是彻底解决了高温检测难的问题,消除了氧化锆意外点火爆炸的安全隐患。

[1] 李淑华,商平.提高加热炉热效率途径的探讨[J].炼油与化工,2005(4):9-10.

[2] 赵安民.氧化锆氧含量分析仪火电厂燃烧控制中的应用[J].自动化仪表,2008,29(8):65-66.

[3] 李新民.氧化锆分析仪的应用[J].石河子科技,2010(4):53-54.

[4] 裴召华.提高管式加热炉热效率的措施[J].油气储运,2009,28(11):52-54.

[5] 张仲平,王兴谦.氧化锆分析仪在烟道气测量中的应用及改进[J].石油化工自动化,2007(5):86-87.

[6] 郭玉标,曹忠梅,王银才.ZrO_2-II型氧化锆分析仪在锅炉生产中的应用[J].自动化应用,2012(9):66-67.

[7] 刘秋贤.氧化锆分析仪的校验及故障处理办法[J].科技与企业,2013(21):350-350.

[8] 王小军,郭立臣.EXAxt ZR氧化锆氧分析仪在锅炉上的应用[J].中氮肥,2010(4):54-55.

Optimized Design and Application of Oxygen Analyzer in Heating Furnace

At present,it is difficult to use the probe of oxygen analyzer in measurement for high temperature heating furnace,and the Zirconia may cause ignition explosion,thus an optimized scheme is proposed.On the basis of traditional oxygen measurement technology,by adopting constant flow direct blowing extraction method,several measures,including adding flame arrester,high temperature filtering,and secondary constant temperature,etc.,are conducted in pre-processing system.The running results show that the optimized product not only resolves the bottleneck of difficulty in high temperature measurement,but also eliminates the security risks,in addition,enhances the measurement accuracy and heat efficiency of the heating furnace; this satisfies the requirements of increasing efficiency and reducing cost and pollution.In future development of high temperature constant oxygen measurement industry,the optimized product will occupy a pivotal position in the market.

Oxygen analyzerThermal efficiencyExcess air ratioFlame arresterMeasurement accuracyResponse time

TH832;TP2

ADOI:10.16086/j.cnki.issn 1000-0380.201610025

修改稿收到日期:2016-01-06。

作者张友兵(1978—),男, 2003年毕业于西南石油学院自动化专业,获学士学位,高级工程师;主要从事自动化及仪表方向的研究和设计。