油井自动监控系统设计

2016-11-04康桂琼李欣嵘

康桂琼 李欣嵘 张 金

(大庆油田有限责任公司第九采油厂1,黑龙江 大庆 163853;廊坊开发区中油龙慧自动化工程有限公司2,河北 廊坊 065000;中国石油集团测井有限公司国际事业部3,北京 102200)

油井自动监控系统设计

康桂琼1李欣嵘2张金3

(大庆油田有限责任公司第九采油厂1,黑龙江 大庆163853;廊坊开发区中油龙慧自动化工程有限公司2,河北 廊坊065000;中国石油集团测井有限公司国际事业部3,北京102200)

根据龙虎泡作业区现有的间歇井开关井制度及配套设备现状,基于组态技术,开发了一套油井自动监控系统。该系统通过组态的方式,实时、生动地反映了抽油机井的各项参数;通过程序智能、高效地控制抽油机启停,有效防止了油井空抽和其他生产事故的发生,达到了安全生产、提高油井生产效率的目的。

间歇井生产监测控制系统自动化智能化实时组态数据采集

0 引言

随着龙虎泡作业区单井采油产量的逐年递减,采油成本不断攀升。如何解决低产井、挖潜增效井等存在的间抽问题,提高生产率,实现节能降耗,已成为作业区的重点研究课题之一。

目前,在龙虎泡作业区的油井生产监测过程中,现有的自动化软件只能实现对间歇油井的压力、温度、电流、电压、位移、动液面深度等参数的远程数据采集与监测,并不能集油井参数采集、监测与自动化控制等功能于一体。尤其是控制系统软件对间歇井抽油机的远程启停控制,绝大多数仍是根据人工经验设置的具有固定启停时间的开关井制度,而不是根据油井实际供液状态参数的变化进行实时的智能化控制。这样抽油机易处于相对半抽或空抽状态,易造成生产事故、增大采油风险、降低生产率、浪费能源。通过对各间歇油井多种参数进行监测,进而智能化地对抽油机启停时间进行精确自动控制,已成为间歇井提高生产率、节能降耗的重要方法。

通过所设计开发的基于组态技术的间歇油井自动监控系统,能够实现对油井各工作参数的实时自动采集、存储与处理,并实时监测参数、自动识别抽油机工作状态(空抽或满抽)、自动发送指令远程控制抽油井电机停止或启动,进而减少或避免其低效和无效空抽,从而大幅度提高间歇井采油效率、降低采油成本及风险。

1 油井监控系统设计

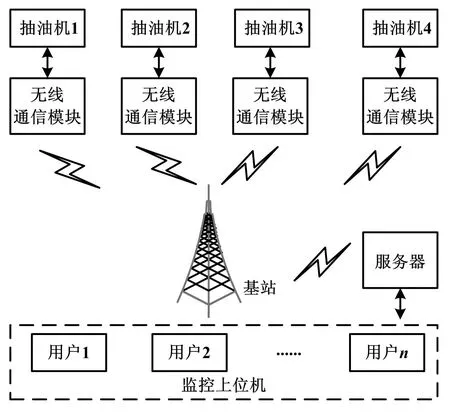

1.1监控系统总体结构

根据作业区的油井分布情况及现有的硬件配套体系,本监控系统的总体结构框图如图1所示。油井现场转换实时采集到的数据信息后,将其以串口通信的方式传输到现场的无线通信模块;无线通信模块利用基站,将所采集的数据远程发送到网络端[1-2];网络服务器通过Internet或局域网接收数据,经数据交换处理后,传至与其相连接的计算机上,通过监控系统软件对其进行查询、分析、处理与控制。

图1 油井监控系统结构图Fig.1 Structure of the monitoring system for oil well

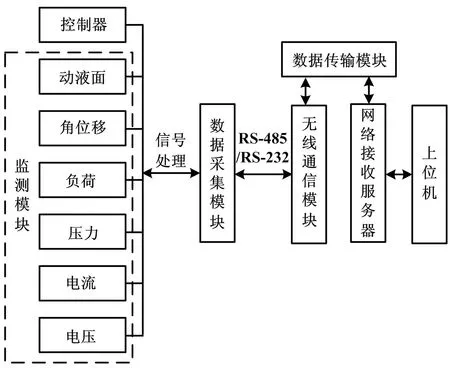

1.2油机井监控系统的硬件结构

基于龙虎泡现有的硬件系统配套设施及抽油机井采油工艺流程,能够监测的数据信息主要包括压力、温度、角位移、动液面深度、三相电流、负荷等。抽油机井井口自动化系统主要由井口传感器、数据采集模块、控制柜、现场总线和无线通信器组成。因此,所设计的油井监控系统硬件架构如图2所示。

图2 硬件架构设计图Fig.2 Design of hardware architecture

传感器将采集到的现场数据转换为电信号后,将其传至数据采集模块中进行A/D转换、放大,再经过数据无线传输模块发送至上位机,对其实时采集到的监测数据进行集中存储与分析显示,最后由上位机软件根据监测参数反馈信号远程控制现场的控制器,智能化地启停电机[3]。这样就建立起各传感器、控制器与监控软件系统的连接。

1.3监控系统的软件设计

ForceControl6.1力控组态软件利用其专用I/O接口与相关硬件进行连接,实现了对现场生产数据的实时采集,并提供实时监测以及过程控制功能的专用软件。该软件图形界面丰富,具有强大的网络支持和完整的网络冗余及软件容错解决方案,并且便于监控系统的通信集成[4]。

女人记得后来两人在一起做爱的时候,男朋友总是压在她的身子上说那句话,虎吃牛,虎吃牛呀。男朋友还趴在她耳根处问她,你愿意让我吃吗?女人满脸通红地说愿意,你想什么时候吃就什么时候吃。男朋友就说吃你一辈子,男朋友的话说过几次便把女人说得泪流满面,她很小父母亲便离异了,她是靠姐姐微薄的工资读完大学的呀,能有了一个男人呵护她、爱她这还不是福气吗?

该油井监控系统基于ForceControl6.1力控组态软件开发平台,通过对抽油机井监控软件的功能需求分析,监控软件主要可以实现对现场采油井工艺流程的实时监测与仿真、远程控制、曲线绘制、数据报表及报警记录的生成等功能[5]。

1.3.1监控主界面设计

系统采用力控组态软件,建立抽油机井监控系统。在油井井下液柱内,深色液柱表示动液面的变化深度。其可清楚地显示出各传感器及仪表的具体安装位置及其实时监测到的数据。因此,工作人员可直观地通过界面中各参数的运行情况,实时了解现场工况并进行及时调整。该监控系统为抽油机井采油生产、监测及控制提供了生动、直观的数据信息。

1.3.2实时曲线与历史曲线模块

实时曲线模块通过采集到的实时数据,依据时间的变化而绘制。该模块能够实时反映抽油机井各监测参数值在采油作业中的变化趋势;可单独查看一条曲线,亦可同时查看多条曲线。该模块还可以根据位移、负荷变化单独绘制出示功图,无需专业人员亲自上井落实工况,降低了人工劳动力强度,更便于技术人员对油井工况的分析。

历史曲线模块则反映了监控系统某一指定历史时间内的各监测参数值的曲线变化情况。利用历史曲线查询模块,可以查出异常情况发生的时间及可能引起异常情况的原因。

1.3.3数据报表模块

报表模块是将保存于力控DB数据库或SQLSever2010第三方关系数据库中的数据,以数值报表的形式显示出来。该模块可集中查看多口井的实时或历史数据,亦可单独查看一口井的历史数据,还可导出或打印报表。

1.3.4报警记录模块

该模块对各监测参数设置了不同级别的报警限值,当采油生产过程中因出现异常情况而超出限值,系统会自动进行实时记录并弹出报警提示,以提醒管理人员及时对报警状况进行分析处理,以便使工况恢复正常。

2 自动控制功能的实现

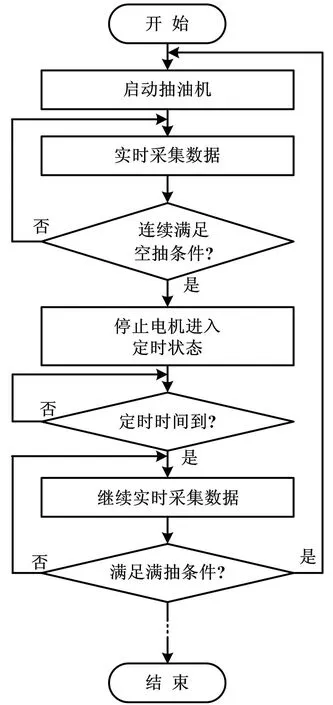

该油井控制系统通过组态软件与控制模块连接,分为自动和手动两种控制模式。组态软件提供了大量丰富的控制模块接口,如西门子PLC系列、三菱PLC系列等。当控制模块与组态软件连接时,只需在组态中定义相应的设备和I/O变量即可读取设备内部寄存器的值[6],无需编写程序读取设备内部寄存器的值,相关的驱动程序已集成在组态中。这样可缩短系统集成的时间,从而大幅提高集成效率。当组态运行时,软件分析处理所监测的数据后,发出指令即可实现其控制功能。其自动控制流程如图3所示。

图3 自动控制流程设计图Fig.3 Design of the automatic control process

该系统将对所监测参数进行综合分析,如果分析结果满足空抽条件,上位机将发送电机停止指令,停止

电机运行并且进入定时状态,从而避免发生空抽事件。当定时结束后,继续采集各种参数信息,如分析结果满足条件,则自动启动电机,抽油机恢复正常抽油状态。当电机运行出现异常情况或其他需要人工操作的情况时,系统可按需求直接停止运行电机,将控制方式由自动切换为手动,随时控制抽油机启停。这将大大降低因不确定因素导致抽油机井安全事故发生的概率,从而达到自动控制油井启停、提高采油效率的目的[7]。

3 结束语

油井自动化监控系统利用ForceControl6.1组态软件平台,实现了集油井参数采集、监测与自动控制于一体的功能。该控制系统开发成本低,兼容性、实用性强,界面形象生动,操作简便。应用该系统,理论上能够实时、准确地控制油井抽油机的启停,从而有效避免间歇井低效和无效空抽,大幅度提高间歇井采油的效率,节约能源,降低采油成本及风险。

[1] 刘国锦,刘新霞.GPRS无线数据传输技术的应用[J].信息化研究2010(2):6-13.

[2] 吕久明.CDMA在军事通信中的应用[J].战术导弹控制技术 2007(56):19-22.

[3] 马明建,周长城.数据采集与处理技术[M].西安:西安交通大学出版社,2001.

[4] 孟庆松,夏庆武,孙国兵.监控组态软件及其应用 [M].北京:中国电力出版社,2012.

[5] 王华忠.监控与数据采集(SCADA)系统及其应用[M].北京:电子工作出版社,2010.

[6] 薛迎成.工控机及组态控制技术原理与应用[M].北京:中国电力出版社,2011.

[7] 张文明.组态软件控制技术[M].北京:清华大学出版社,2006.

DesignoftheAutomaticMonitoringSystemforOilWell

AccordingtothecurrentsituationofexistingintermittentandswitchingwellcontrolregulationandauxiliaryequipmentinLonghuPaooperationalarea,asetofautomaticmonitoringsystemforoilwellisdesignedbasedonconfigurationtechnology.Thesystemvividlyreflectsvariousparametersofpumpingunitsbyconfigurationinreal-time,andintelligentandeffectivecontrolofpumpingunits,startupandshutdown,throughthecontrolprogram;soastoachievethegoalofsafeproduction,improvetheefficiencyofoilwellproductionbyeffectivelypreventnullpumpingandotherproductionaccidents.

IntermittentwellProductionmonitoringControlsystemAutomationIntellectualizeRealtimeConfigurationDataacquisition

康桂琼(1984—),女,2013年毕业于西南石油大学油气测控专业,获硕士学位,助理工程师;主要从事自动化节能控制方向的研究。

TH-39;TP27

A< class="emphasis_italic">DOI

:10.16086/j.cnki.issn1000-0380.201610015

修改稿收到日期:2016-05-06。