打捆机压缩板力学特性的数值模拟

2016-11-03刘晋浩

于 航, 刘晋浩,2

(1.东北林业大学 机电工程学院, 哈尔滨 150040; 2.北京林业大学 工学院, 北京 100083)

打捆机压缩板力学特性的数值模拟

于航1,刘晋浩1,2

(1.东北林业大学 机电工程学院, 哈尔滨 150040; 2.北京林业大学 工学院, 北京 100083)

为改进打捆机结构设计,应用ADAMS软件对打捆机关键部件压缩板进行运行载荷及其受力载荷分析,得到有限元静力学与模态分析建立边界条件;利用ANSYS 软件分析压缩板的静力学及模态,获得最大载荷工况下的最大变形、最大应力、最大剪切应力、弹性应变、应变能密度及前20阶固有频率模态。结果表明:在压缩板载荷轴的两端处最大面载荷为490 kN的工况下,其强度、刚度均满足设计要求;根据获得压缩板的固有频率及振型的相应变化规律,打捆机压缩仓的主要工作部件不会发生共振现象。

打捆机; 压缩板; 动力学特性; 静力学分析

0 引 言

林木枝丫是林业生物质能源材料的组成之一,由于其堆积密度小、运输储存占用空间大、相对运输成本高,严重制约了大规模应用。目前,国内研制的农业打捆机已具备相对成熟的技术,如以牧草、秸秆、芦苇等作为压缩对象的农业打捆机[1-3]。针对林木枝丫等林业物料的压缩打捆机尚处于实验与理论研究阶段,暂未看到成型机械产品。由于林木枝丫与农作物的形状、物理力学特性及生长环境均有不同,因此,不能简单借用农业打捆机来完成林木枝丫的压缩打捆[4]。为规模化高效利用我国林木枝丫,充分发挥其经济价值,笔者对林木枝丫打捆机的静力学特性及模态进行研究。

1 打捆机的工作原理

林业生物质剩余物打捆机整体结构由机动载重汽车底盘、随车林业吊和安装在运载底盘上特定设计的压缩仓三大部分组成。在作业地点,首先,通过液压系统将压缩仓上压缩板由水平位置打开,将压缩仓侧推板通过液压系统,将其从闭合位置后移至打开位置,由林业吊的抓具抓取枝丫材并放置到打捆机的压缩仓内,直至装满压缩仓为止。然后,迅速转动上压缩板至水平位置,随之压缩仓侧推板向压缩仓内腔方向推移,直至达到所设计压缩比的位置,从而对枝丫材进行压缩,再由半自动打捆装置对压缩后的林木枝丫捆完成打捆作业[3]。打捆完成后,迅速向上转动上压缩板,并且侧推板后移至最大极限位置,用随车林业吊抓具将枝丫捆吊出压缩仓,放入地面。如此重复上述作业过程,打捆机样机如图1所示。

图1 打捆机样机

2 压缩板的受力载荷曲线

打捆机压缩板施加的最大压缩力是整机设计的关键参数,他的数值直接影响枝丫捆的压缩密度。压缩密度过低,无法达到减少运输体积的目的,且易松散的林业生物质材料捆存在安全隐患的问题;压缩密度过高,则能耗及作业成本增加。为此,笔者以前期的林木枝丫压缩特性实验及理论研究为基础,利用其中分析所得的最佳压强值0.24 MPa作为设计参数,结合压缩板的面积,确定作用于压缩板质心的最大压力900 kN。依据压缩仓三维装配模型建立执行机构仿真模型,以ADAMS/Solver为求解器,通过软件功能自主形成打捆机压缩仓机械系统动力学方程,得到压缩仓动力学特性的计算结果[4]。在ADAMS/Postprocessor模块中,获取压缩仓压缩板的运行载荷曲线结果,并由此仿真计算出压缩板单侧的单个液压油缸推杆载荷铰接点的受力载荷曲线,仿真结果如图2所示。仿真结果将为后续的有限元静力学分析及模态分析提供边界条件。

a 运行载荷

b 液压油缸载荷

由图2可见,在运行至6~8 s的时间段内,压缩板达到最大载荷9.0×105N,此时单侧液压油缸达到最大载荷4.9×105N。

3 压缩板有限元分析

3.1加载位置的确定

林业剩余物打捆机的压缩板载荷加载面与水平面成57.7°,液压缸拉力转化为面载荷加载压缩板上,如图3所示。

a 压缩板载荷加载面 b 加载模型

3.2有限元模型

在Pro/E 软件中将压缩板模型另存为IGES实体格式文件,导入ANSYS Workbench软件中,获得几何模型[5]。压缩板的有限元模型如图4所示。模型的单元总数为11 633个,节点总数为24 374个。材料属性:Q345低合金高强度钢,弹性模量为2×102MPa,泊松比为0.3,屈服强度为345 MPa,材料密度7.85 g/cm3。体积弹性模量为0.166 67 MPa,剪切模量为0.769 23×105MPa。

图4 压缩板有限元模型

3.3约束加载模型

在压缩板内侧加强筋与物料接触面处进行x、y、z固定全约束,在压缩板旋转轴孔处进行x、y、z固定约束和x、y的旋转约束。在压缩板侧面拉杆的两端处添加面载荷,将每个液压缸的集中载荷490 kN,转化成面载荷为104.17 MPa。进行最大变形、最大应力、最大剪切应力、弹性应变、应变能密度分析。

4 仿真结果与分析

4.1变形

压缩板在最大载荷490 kN时,综合变形云图如图5所示。其最大变形为3.052 mm,发生在拉杆轴的左右两端处。上压缩板在最大极限载荷状态下,其变形量均较小,因此,可以满足刚度要求。

图5 压缩板综合变形云图

4.2应力

压缩板在最大载荷490 kN时,综合应力云图如图6所示,其最大应力为192.54 MPa,发生在拉杆轴的方形截面与圆形截面过渡轴肩部位处。结果表明,若压缩仓的设计安全系数为1.5,则Q345低合金高强度钢的许用应力230 MPa,通过分析可知,压缩板的最大应力均小于Q345低合金高强度钢的许用应力,满足强度设计要求。同时,获得最大应力发生部位是压缩仓的薄弱部位。

图6 压缩板综合应力云图

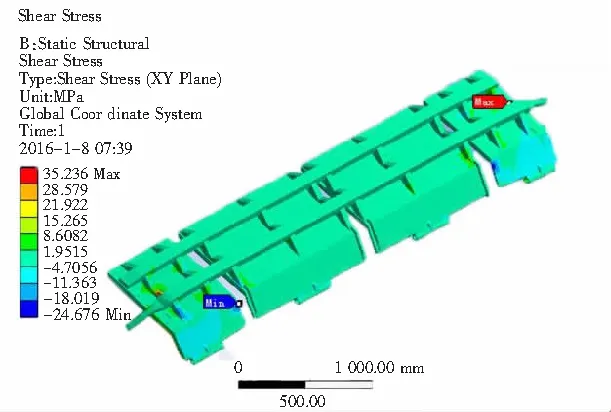

4.3剪切应

压缩板在最大载荷490 kN时,剪切应力云图如图7所示。其最大剪切应力为35.236 MPa,发生在拉杆轴的方形截面与圆形截面过渡轴肩部位。

图7 压缩板综合剪切应力云图

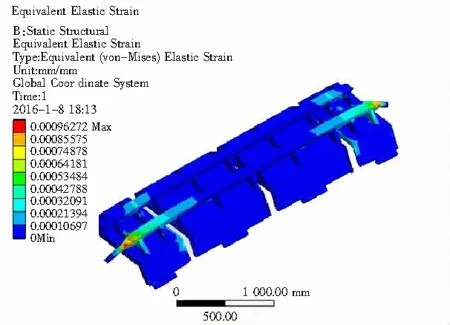

4.4弹性应变和应变能密度

压缩板在最大载荷490 kN时,弹性应变分布云图如图8a所示,应变能密度分布云图如图8b所示。其最大弹性应变为0.962 72×10-3mm,最大应变能密度为1 396.8 mJ,最大弹性应变和最大应变能密度均发生在拉杆轴的方形截面与圆形截面过渡轴肩部位。

a 弹性应变

b 应变能量密度

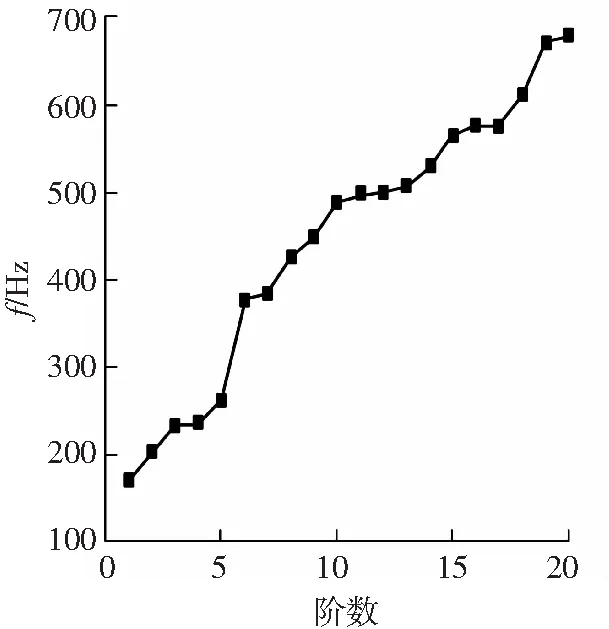

4.5压缩板振动模态

采用模态分析可以确定一个结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数,可以完整地描述系统的动力学特性[6]。压缩仓压缩板运行过程中,理论上振动有无数个,但是一些频率较低的振动将会对其失效破坏产生较大影响,对低于150 Hz的振动频率必须给予关注[7]。因此,分析压缩板的低阶振动频率及振型对实际应用意义较大,分析时取其前20阶模态分析结果。压缩板的前20阶固有频率变化曲线,如图9所示。

图9 压缩板各阶固有频率变化曲线

由图9可见,上压缩板的固有频率变化范围为[170.98,678.78],从1~20阶,频率逐渐增大,从第5阶到第6阶出现了突增,而后缓慢上升,整体上变化趋势近似为线性递增,说明其刚度特性不断提高。打捆机作业时的振动主要来源于发动机,发动机引起的振动分为怠速和经济转速两部分。怠速时的激振频率在25~30 Hz(怠速为750 r/min,4缸发动机);在经济转速行驶时(r=3 000 r/min,4缸发动机),激振频率在40~60 Hz时,大多数车辆发动机的爆发频率通常低于100 Hz[7]。文中研究设计的压缩仓主要工作部件的工作频率均高于100 Hz,因此,不会产生共振。

5 结 论

(1)应用ADAMS分析打捆机压缩板的运行载荷曲线及其受力载荷曲线,获得其最大载荷为490 kN,为后续有限元静力学分析及模态分析建立了边界条件。

(2)利用ANSYS 软件对打捆机压缩板进行静力学及模态分析,获得最大变形、最大应力、最大剪切应力、弹性应变、应变能密度以及前20阶模态分析结果,最大剪切应力、弹性应变和最大应变能密度均发生在拉杆轴的方形截面与圆形截面过渡轴肩部位。

(3)获得前20阶固有频率和振型,探明固有频率及振型的相应变化规律,检验了打捆机压缩仓的主要工作部件不会发生共振现象。

(4)压缩板载荷轴的两端处最大面载荷为490 kN的工况下,其强度、刚度均满足设计要求,根据相应云图确定了设计中的薄弱环节,可以为下一步改进结构设计提供参考。

[1]白钰. 稻麦秸秆压缩规律研究及其仿真[D]. 淄博: 山东理工大学, 2011: 7-10.

[2]范子胜. 芦苇打包机结构设计及压缩机构的仿真分析[D].石河子: 石河子大学, 2013: 9-12.

[3]王洪波.羊草可压缩性及其应力松弛特性的虚拟样机分析研究[D]. 内蒙古: 内蒙古农业大学, 2007: 36-37.

[4]朱建国. 林业抚育剩余物半机械化打捆机设计及仿真分析[D]. 北京: 北京林业大学, 2014.

[5]候立臣, 赵振伟, 于建国, 等. XKJ-4000型箱式打捆机的使用及保养[J]. 林 业 机 械 与 木 工 设 备, 2015(10): 35-38.[6]李增刚. ADAMS入门详解与实例[M]. 北京: 国防工业出版社, 2013.

[7]张洪信, 网怀敏, 孟祥踪, 等. ANSYS基础与实例教程[M]. 北京: 机械工业出版社, 2013: 66-67.

[8]白化同, 郭继忠. 模态分析理论与试验[M]. 北京: 北京理工大学出版社, 2001.

[9]王强. 工程翻新轮胎力学特性及性能补强机理研究[D]. 哈尔滨: 东北林业大学, 2015.

(编辑李德根)

Numerical simulation of mechanical characteristics on compression plate of bundler

YUHang1,LIUJinhao1,2

(1.College of Mechanical & Electrical Engineering, Northeast Forest University, Harbin 150040, China;2.School of Technology, Beijing Forest University, Beijing 100083, China)

This paper arises from the need to verify the validity and reliability of the theoretical study of the compression plate of slash bundler. The verification is effected by applying ADAMS to perform an operation load analysis of the compression plate, the key part of slash bundlers, together with an analysis of compression plate under the load; providing the boundary conditions by obtaining finite element statics analysis and modal analysis; realizing the static and dynamic analysis of compression plate applying ANSYS; and obtaining the maximum deformation, maximum stress, maximum shear stress, maximum elastic strain, maximum strain energy density, and the former 20-order natural frequencies of compression plate, as occurs under the maximum load condition. The study suggests that the strength and stiffness are adequate for the design requirements when the two ends of shaft on the compressing plate are subjected to the maximum loading force of 490 kN; no resonance would occur on main working parts of compression bin of bundling machine, as is suggested by the corresponding variation law of natural frequency and vibration mode of compression plate. The research may provide the reference for the design of the structure of compression chamber.

bundler; compression plate; dynamic analysis; statics analysis

2016-02-10

中央高校博士研究生自主创新基金项目(2572014AB24)

于航 (1982-),女,北京人,博士研究生,研究方向:林业机械工程,E-mail:yuki_yh@sina.com。

10.3969/j.issn.2095-7262.2016.02.015

TQ171.6

2095-7262(2016)02-0183-04

A