球罐埋藏裂纹缺陷的几种无损检测方法对比研究

2016-11-03王兵

王 兵

(杭州市特种设备检测研究院 杭州 310051)

球罐埋藏裂纹缺陷的几种无损检测方法对比研究

王 兵

(杭州市特种设备检测研究院 杭州 310051)

采用超声、射线、渗透、TOFD四种无损检测方法,对一台球罐进行了全面检验,并发现了三处埋藏性裂纹缺陷。对不同检测方法得出的结论进行了对比研究,得出了不同方法在裂纹定性定量方面的优缺点。

球罐 裂纹 无损检测

球罐由于体积大,结构特殊,运行参数高等特点成为企业运行中的关键设备,也是全面检验中的重点检验设备[1]。其中无损检测是其最重要的技术手段。如何高效地进行球罐的无损检测,提高缺陷的检出率,避免漏检,一直是检验人员着力解决的问题[2,3]。

通过优化检测方案,利用3天时间完成了一台650m3氯甲烷球罐的全面检验工作,借助常规无损检测技术(超声,渗透,射线)和新兴检测手段TOFD共发现三条埋藏裂纹缺陷,排除了重大安全隐患,避免了缺陷漏检。检测结果表明,发挥各无损检测方法的优点不仅大大节约了宝贵的时间和企业成本,而且可以通过对缺陷的对比研究得出各检测方法在定量定性方面的优缺点。

1 工程检测案例

本次检验是该650m3氯甲烷球罐进行的第二次全面检验,该容器设计压力1.3MPa,规格φ10700×26mm,材质16MnR,对接焊缝总长234m。上次检验只对T、Y型焊缝进行内部检测,未发现埋藏缺陷。

本次优化检验方案为对焊缝进行100%超声波快速扫描,对重点部位或有怀疑部位进行TOFD检测,必要时进行渗透检测复验及射线检测抽查。

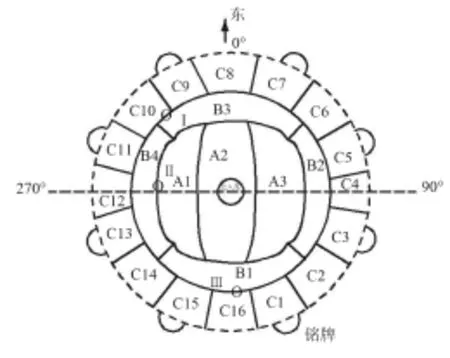

首先借助超声波仪快速扫描,在C10×B3的Ⅰ区、B4×A1的Ⅱ区、C16×B1的Ⅲ区均发现超标缺陷(如图1所示)。缺陷反射波幅位于SL+12.1~13.3dB之间,埋藏深度11.2~14.6mm之间,缺陷分布在狭长区域,伴有一定角度,探头稍有偏差信号幅值立刻骤减,初步判定为尖锐性条渣或裂纹。为了更好确定缺陷类型及尺寸并积攒工程检测经验,先后对三处超标缺陷均进行了TOFD、射线、打磨后的渗透检测。以便进一步比对各无损检测方法在球罐埋藏缺陷检测方面的优缺点及定量定性上的精准度比对。

图1 裂纹位置图

2 检测结论对比分析

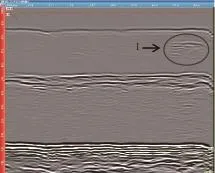

三处缺陷区域打磨后宏观未发现疑似缺陷,经渗透检测发现裂纹开口尺寸都很小、属于埋藏微裂纹。下面以Ⅰ区裂纹为代表来进行各无损检测方法的对比分析。超声检测结论为Ⅰ区缺陷深度为12.2mm、长度15.1mm、高度3mm,初步判断为尖锐条渣或裂纹。TOFD检测如图2所示,Ⅰ区存在明显的反射波区,存在明显的缺陷尖端,直通波和缺陷上端点衍射波相位相反,缺陷深度14.1mm,长度17mm,自身高度5.1mm,可判定为裂纹或未熔合。图3为Ⅰ区射线检测底片图,在左10处存在斜向上11mm长裂纹,该处裂纹与像纸剂10号丝φ0.4mm影像粗细基本相同,可判断该处裂纹开口在0.4mm左右。对Ⅰ区位置沿厚度方向打磨11mm后经渗透检测发现长11.5mm裂纹,如图4所示。该裂纹开口尺寸很小,属于埋藏微裂纹,深度方向打磨5mm后该裂纹彻底消失。

图2 Ⅰ区TOFD检测缺陷图谱

图3 Ⅰ区射线检测缺陷图

图4 Ⅰ区渗透检测缺陷图

为了更好地对比各无损检测方法的优缺点,把各种数据汇于表1。可以看出对同一缺陷各检测方法给出不同的结论。UT能很快速的发现微裂纹缺陷,并且在缺陷自身长度,深度及高度测量方面比RT、PT更加精确。TOFD是基于端点衍射时差法,在对Ⅰ区缺陷定位长度上比超声波提高5%,达到15.8mm。在缺陷自身高度上有着直观准确的结论5.2mm。但UT、TOFD都无法直接给出缺陷的类型。RT可直观的判断Ⅰ区缺陷为裂纹,但无法显示缺陷自身高度及深度,并受清晰度,对比度影响裂纹尺寸难以全部显示,本次显示长度为11mm,比UT少37%的漏检,并且检测时需隔离出一定安全距离,并做好必要的防护措施才能进行,对人员环境有一定的污染。PT对表面裂纹很敏感,Ⅰ区在打磨一段深度后进行,裂纹尖端很容易打磨掉,本次最长显示长度为11.5,和RT检测尺寸差不多,裂纹走向及开口尺寸都有很好的对应关系,但单次检测需要耗时30min,效率较低,只适用于返修过程中的复验。

由此可见UT能快速发现疑似埋藏微裂纹,借助TOFD能很快的对可疑部位进行精确定量,这种组合方法可提高在役球罐全面检测的效率,避免漏检错检。具有很好的工程应用推广价值。

表1 各无损检测方法对比表

3 结束语

1)通过该检测案例能看出UT、TOFD对容器缺陷的定量精度较高,100%UT和TOFD重点抽查复验可提高缺陷的检出率,避免漏检。

2)RT在缺陷定性上准确,可发现微裂纹,但长度上受清晰度、对比度影响,精准度不够。PT对微小裂纹很敏感,但耗时长,效率低,只适合局部抽查或复验。

[1] 陈钢,沈功田.压力容器无损检测——球形储罐的无损检测技术[J].无损检测,2005,27(1):25-27.

[2] 沈功田,张万岭.压力容器无损检测技术综述[J].无损检测,2004,26(1):16-18.

[3] 彭国平,李洪刚.TOFD检测技术在球罐检验中的应用[J].无损探伤,2010,32(06):35-37.

Comparing Research on Nondestructive Testing Methods for Burial Crack Inspection in Spherical Tank

Wang Bing

(Hangzhou special equipment inspection and research Institute Hangzhou 310051)

Using four nondestructive testing methods including ultrasonic, X-ray, penetrant and TOFD,we inspected a spherical tank.And three buried crack defects were found.Also, advantages and disadvantages of different detection methods in qualitative and quantitative aspects of the crack were put forword by compration of their inspection results.

Spherical tank Crack Nondestructive testing

X933.4

B

1673-257X(2016)09-0036-03

10.3969/j.issn.1673-257X.2016.09.009

王兵(1981~),男,硕士,高级工程师,从事特种设备检测工作。

(2016-03-07)