起重机械轨道测量装置及检测方法的研究

2016-11-03杰杭

余 杰杭 杰

(1.上海交通大学 上海 200240)

(2.上海市特种设备监督检验技术研究院 上海 200333)

起重机械轨道测量装置及检测方法的研究

余 杰1,2杭 杰2

(1.上海交通大学 上海 200240)

(2.上海市特种设备监督检验技术研究院 上海 200333)

起重机械轨道是保证起重机械安全运行的重要条件。目前的轨道检测方法,精度较低,安全性差,无法满足各类工况的检测要求。为解决检测中出现的问题,本文提出一种起重机轨道检测方法,以准直激光束为基准直线,由机械小车配备光斑位置探测装置于轨道上行走并测量各检测点的偏差数值。本文介绍了检测原理、实施方式并分析了算法,对装置样机多次试验,数据对比,评估其测试精度,并得出了此检测装置具有较强实用性的结论。

起重机 轨道检测 激光准直 检测装置

起重机械应用广泛,在各行各业特别是工业生产中具有不可或缺的作用。当起重机工作一段时间或者经常处于重载工况时,起重机的大小车轨道就极有可能产生变形,产生啃轨现象,极大威胁起重机安全运行,严重时使起重机失稳脱轨造成安全事故。因此定期对轨道进行检测是必不可少的安全保障。

轨道的重要技术指标有双轨道同截面高度差、轨距、单轨直线度等。目前,工程中多数运用钢卷尺、塔尺、激光经纬仪、全站仪等测量设备。全站仪检测精度高,但其位置固定,受检测环境影响较大,而其他常规检测手段测量精度低、劳动强度高、安全性能差。

本文提出一种起重机轨道检测方法,以准直激光束为基准直线,由机械小车配备光斑位置探测装置于轨道上行走并测量各检测点的偏差数值,是一种具有较高精度,实现自动化检测及在线分析的检测装置和方法。

1 测量思路方案及装置设计

1.1 测量思路

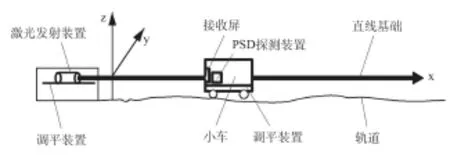

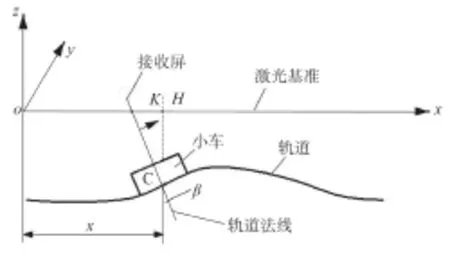

图1中,x轴、y轴和z轴分别代表了激光束方向及水平、垂直方向,带有光屏的小车运行于轨道上,摄像头记录光屏上的光斑图片,并传输至图像处理软件提取光斑中心,换算为相对于小车上光屏中心的位移,此相对位移为轨道相对于基准的偏差值。在小车从动轮上配置光栅编码器,如果主动轮发生打滑现象,从动轮仍能较准确记录行走的导轨距离,光栅编码器记录从动车轮转角,并转换为小车走过的路程。

图1 轨道测量示意

因为两根轨道不是同时测量,所以要将检测数据统一到一个世界坐标系中。2根轨道之间的坐标关系,利用测量2轨道之间的跨度变化和高低差变化,可以求得2个基准之间的差,再经软件计算,把2个坐标系统一到一个坐标(世界坐标系)下,然后就可以求出2根轨道的各项偏差值。

如图2所示,世界坐标系中的两条测量曲线。

图2 同一世界坐标系下的测量曲线

在x=X时,从图2中可知:轨道1上对应点的坐标为(X, y1, z1),轨道2上对应点的坐标为(X, y2,z2),则在x=X处的各偏差项:

两轨跨度偏差:

两轨的高度偏差:

单轨垂直面内的弯曲偏差(Vertical):

单轨水平面内的弯曲偏差(Horizontal):

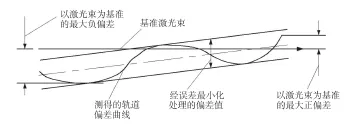

其中,S为理论跨度值。如此可得出轨道偏差曲线,图3中,获得被测轨道的直线度误差的方法是:根据对已知的y轴及z轴方向求两轴各自的最小包容线。

图3 轨道曲线最小包容区域法

轨道上顶面的曲线与理论高度的偏差就可以通过被测轨道直线度的最小误差,及x轴(激光束基准)与最小包容线的中心线之间夹角来求得。

1.2 装置设计

轨道检测装置由测量小车、激光发射装置、计算机及无线通信设备组成。激光由激光发射装置发出,打在小车的接收光屏上,由小车上视频采集摄像设备记录光斑图片并发送回PC机通过软件计算出相应轨道点的弯曲偏差,机上的应用软件通过无线蓝牙通信设备与小车通信,从而控制小车前进后退等动作,图4为测量系统框图。

图4 测量系统框图

测量小车在轨道上行驶,是轨道检测的主要部件,配置电机、减速器、夹紧轨道装置、光栅编码器、光屏、摄像头、充电电池、无线数据传输及电机控制单片机系统等。要求运行平稳,尽可能避免振动,整体重心尽可能低于导轨顶面,且位于轨道的中轴线附近。小车设置夹紧轨道装置通过导向轮夹紧轨道侧面以保持小车平稳姿势,并有弹簧施力机构让导向轮具有伸缩性,便于小车通过轨道接头部位以及轨道不平整处。小车行走距离由编码器测量,则x轴方向上的位移量即为编码器所测数据。

激光发射装置的作用是发射准直激光线,激光发生器产生的激光要求在100m范围内能够在光屏上形成稳定的近似圆形光斑。通过对比,选择采用功率为70MW的绿色激光发射器,其发射激光能够满足要求且较稳定。水平气泡选用的是误差为4′,即激光发射管在100m情况下能够保持±1mm的误差精度,并在旋转时保持同轴旋转。通过专业调试装置进行水平气泡的安装和同轴度调节,以保证激光发射装置产生水平激光束,图5为激光发射装置主要组成。

图5 激光发射装置主要组成

单片机系统是测量系统中的核心部分,负责接收测距反馈的脉冲信号,同时也接受电脑软件由蓝牙发送的前后运动及车速指令;测距系统通过光栅编码器将脉冲信号由单片机模块发送给电脑;视频系统由透明PVC材质的屏及视频采集摄像设备组成。采用VB.net编写软件系统界面,软件可以将单片机系统在测距时接受到的脉冲信号的计数接收下来(根据检测要求不低于5点/m),软件设计具有校正功能,保持检测小车在x轴方向上的准确性,校正小车从动轮编码器行走与实际行走的距离偏差,同时软件通过蓝牙能控制车速、方向。无线摄像头将记录的光斑图像发送至计算机,计算光斑中心,随后由光斑中心坐标连接生成轨道偏差曲线,分析曲线,从而得知测得的某段轨道最大偏差所在位置。

摄像头采集的光斑图像传输至电脑,运用软件MATLAB的相关函数进行离线分析处理,MATLAB在数值计算方面具有强大功能,在图像处理领域运用广泛。

2 两坐标统一的实现

两条轨道坐标系的统一,是该测量方案中的技术难点,在测量中实现步骤如下:

首先建立世界坐标系WCS:以轨道1的准直激光基准为x轴,调整激光发射器a水平及转角调节装置,使其发射的激光线保持水平并在小车光屏中心线上,并在水平面内取y轴,以右手定则确定z轴;

然后在轨道2上放置激光发射器b,同时将激光发射器a旋转90°,使激光发射器b侧平面与激光发射器a互相垂直,记录激光发射器b侧面光斑中心与激光发射器a的垂直距离,此距离作为轨道2与轨道1坐标高差,同时测量激光发射器a轴心与激光发射器b轴心之距;

最后在轨道2上放置激光发射器b和测量小车,调整激光发射器b水平及转角调节装置,使其发射的激光线保持水平并在小车光屏中心线上,这样轨道2的局部坐标系LCS2也已建立起来。

当满足上述条件后,实现的基本思路就是利用已知的世界坐标系WCS,调整激光系统b,使建立的轨道2的局部坐标系LCS2是平行于世界坐标系WCS的。

3 光斑中心计算

3.1 光斑中心提取

激光束光斑中心位置探测,影响着整个轨道检测的精度。对小车上无线摄像头传输至电脑的光斑图像进行图像二值化处理,采用了两种方法,一是选取平均中值与灰度最大值,平均中值是由软件MATLAB中的graythresh函数得出,此函数可根据背景的不同,自动调整图片合适阈值。然后按照25%与75%的归一值设定阈值;二是直接设置手工进行设定的阀值,随着小车运行图片亮度变化,当提取光斑形状有偏差时人工调整阀值大小以保证光斑形状减少误差。其中第二种方法便于及时调整阈值以获得反映光斑几何特征的灰度图像。

3.2 除去噪声

实验中获取的图像会因受到某些干扰而含有噪声。噪声会造成测试精度降低,因此需要采取一些办法来去除噪声。

试验中为了除去噪声,使用相关函数,首先选用函数bwlabel,bwlabel是软件MATLAB图像处理工具箱中用来标注二进制图像中已连接部分的函数,在这里用于定位光斑与背景的连通区域。再采用函数regionprops,此函数也是MATLAB中的函数,可度量图像区域属性,用于统计显示被标记区域的面积分布、区域总数,通过regionprops在bwlabel标注出的连通区域寻找出噪声区,然后将其清零。一般认为噪声区域小于光斑区域,选取面积最大的区域后,将其他区域置零则可达到去噪的目的。当所提取光斑面积不是最大面积时,需通过人工设置阀值或者采用特征提取等数据处理方法。

3.3 圆拟合原理及圆心计算

经过去噪后将所得光斑灰度图像分别通过重心法和圆拟合法寻找光斑中心,通过不断试验比对,当测量小车距离激光发射装置较远时,光屏上的光斑不为对称图像,这时重心法计算误差较大,圆拟合法在提取光斑中心精度高于重心法。

图6 经过去噪后光斑二值图像

随后为了获得拟合圆,需运用regionprops函数得出相关参数确定出某个正多边形,而当一个正多边形的边数相当大时,就接近正圆形,如此得出的正圆形并将其拟合,正多边形边数越大,拟合越精确。

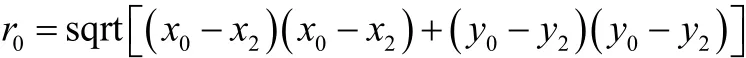

为了确定拟合圆(光斑)的圆心坐标和半径,需要在所拟合的圆上任取三点。程序如下:

拟合圆圆心坐标:

拟合圆半径:

在测试中,由于摄像头拍摄的图片会产生一定的变形。因此采用二次函数去估计图像拟合圆中心与接收光屏上实际中心,再补偿图像中心偏差,这样光斑中心计算与实际中心误差较小。

4 误差分析

在试验初期,曾用红色激光作为激光发射装置光源,由于其激光功率较小,试验中发现直线距离超过50m后存在着光斑漂移现象,并且光斑形状不是圆状,不利于光斑中心识别,因此改为采用功率较大光斑漂移较小的绿光作为首选光源,尽可能保证光斑形状为圆形,以减少光斑中心识别误差。

测量小车运行中不可避免出现的随机振动而对测量造成误差,采用小车往返多次求平均的方法抵消随机偏差,并尽量使其在无接头的轨道段内运行以减少测量误差。测量小车选择慢速行驶以减小测距系统与光斑图片传输至计算机时间差产生的轨道轴向误差,另外测量采样率也尽可能降低。

图7 误差分析示意图

设由轨道弯曲造成的接收屏倾斜角度为β,其引起的绝对误差ε为:

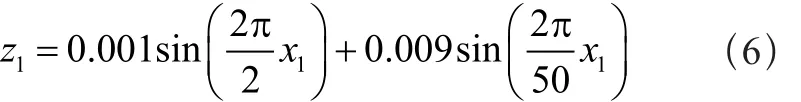

由于起重机轨道曲线是连续高阶可导,所以倾斜角β极小,其本身数量级为10-3rad,求得绝对误差ε 为10-5mm量级,根据国家标准GB/T 10183—2010规定,起重机轨道每2m内的弯曲极限偏差小于2mm,因此该绝对误差ε可忽略不计。此情况适用于轨道水平方向弯曲造成的同类误差。由于轨道高阶可导,可采用正弦曲线模拟计算实际轨道,见式(6)。

由图7中,检测装置由倾斜角β而引起的垂直平面弯曲偏差:

起重机轨道测量的极限偏差为10mm,为了得出该测量方法的原理误差,运用仿真计算得出次测量方法原理误差有效值仅为3.50×10-5mm,仅在10-5mm量级,因此其原理精度可以保证。

5 轨道测量装置现场试验数据分析

轨道检测装置研制完毕后,选取普通门式起重机的轨道进行轨道测量。同时使用传统的全站仪检测方法测量轨道,并将两种检测方法测量出的数据进行比对,比对结果见表1。

表1 轨道测量试验数据

6 结论

本文提出一种起重机轨道检测方法,以准直激光束为基准直线,由机械小车配备光斑位置探测装置于轨道上行走并测量各检测点的偏差数值,测量小车轨道数据点的采集、测量及分析实现了自动化。传统的全站仪人工测量方法与本文研究的测量方法相比,全站仪相对来说需要人工定点,人工寻找测量目标,测量点数的多少直接影响到测量轨道整体特征的反映,因此轨道测量装置的劳动强度远低于全站仪,此方法为起重机械轨道检测提供了更为安全、可靠、精确度较高的途径,具有较高的实用、推广价值。

[1] 吴恩启,杜宝江,张辉辉.桥门式起重机轨道检测技术研究[J].无损检测,2007,29(10):578-579.

[2] 缪家鼎.光电技术[M].杭州:浙江大学出版社,2004:156-162.

[3] 高经伍,林芸,白云,等.二维PSD在测量物体平面位置的实验研究[J].东北电力学院学报,2005,25(2):46-49.

[4]宁延平,刘战锋.国内外高精度直线度测量技术的研究现状[J].仪器仪表与检测,2005 (4):363-369.

[5] 解春花.论桥门式起重机啃轨原因分析[J].煤炭技术,2003,22(10):23-25.

[6] GB/T 10183—2010 桥式和门式起重机制造及轨道安装公差[S].北京:中国标准出版社,2011.

[7] 程维明,宋伟,刘亮.一种新型桥门式起重机轨道测量方法[J].中国机械工程,2010,21(18):2187-2191.

Research on Measuring Device and Measuring Method of Crane Rails

Yu Jie1,2Hang Jie2

(1.Shanghai Jiao Tong University Shanghai 200240)(2.Shanghai Institute of Special Equipment and Technical Research Shanghai 200333)

The crane rail is an important condition to ensure the safe operation of crane.The accuracy and security of current rail detection method are low and poor, and could not meet the requirements of all kinds of working conditions.In order to solve the detection problem, this article proposes a crane rail detection method, which has a linear reference by using laser beams, by mechanical car equipped with light spot position detection device to walk on the rail while measuring the deviation values of the detection.This article introduces the detection principle,the implementation method and the analysis algorithm, then designs a prototype and takes several tests, proves the practicability of the device through the accuracy evaluation and comparison.

Crane Rail detection Laser collimation Detection device

X941

B

1673-257X(2016)09-0021-05

10.3969/j.issn.1673-257X.2016.09.005

余杰(1987~),男,本科,助理工程师,从事起重机械定期检验及相关安全评估工作。

(2016-04-20)