散热损失对微推进器性能的影响

2016-11-03胡松启武冠杰高胜灵

胡松启,刘 欢,武冠杰,陈 静,高胜灵

(西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072)

散热损失对微推进器性能的影响

胡松启,刘欢,武冠杰,陈静,高胜灵

(西北工业大学 燃烧、热结构与内流场重点实验室,西安710072)

微推进器尺寸小,散热损失对微推进器性能有较大影响。本文研究微推进器阵列燃烧室壁散热情况;分析热损失对单元发动机性能的影响;试验测量微型发动机推力,并与理论计算值对比分析。研究结果表明,对于微推进器阵列,燃烧室壁面处温度最高,热应力和热变形也最大;硅材料的室壁热应力以及热变形均比钢材料的小。微推进器喷管喉部散热损失最为严重。微推进器散热损失使喷管出口温度降低,出口速度减小,推力减小11%。对不同单元发动机实测推力值分析,发现各单元实测推力有差异,但都小于绝热理论计算推力;实测推力的平均值比散热损失计算值小。

微推进器;散热损失;微推力;温度分布;热应力

0 引言

随着微卫星技术的发展和其应用领域的扩大,对微推进系统的需求越来越迫切[1]。其中,基于MEMS的固体微推进器应用较广,它具有尺寸质量小、高度集成、工作时间短、费用低等特点[2]。微推进器由于尺寸的微型化,其工作特点和常规大尺寸火箭发动机大相径庭。微推进器的小尺寸效应,使得热损失等表面效应成为影响微推进器性能的主要因素之一。Zhang K L和Chou S K[3]利用CFD建模研究发现,燃烧室壁面热损失对发动机性能有较大影响,可使总冲损失5%~7%。Leach等[4]在研究壁面轴向热传导和环境热损失对微管内氢气/空气燃烧效率的影响中认为,随着燃烧室尺寸减小,逐渐加强的壁面轴向热传导,有利于燃烧的稳定和能量密度的提高。刘茂省、杨卫娟等[5]模拟圆管内氢气/空气的预混燃烧,发现微燃烧器散热量占反应放热的10%。其中,圆管外壁面辐射散热量最大,占整个热损失的80%~90%。杨海威、朱卫兵等[6]对微喷管内流场进行了模拟仿真。结果表明,随入口压力升高,微喷管壁面的热损失也随之增加。微推进器壳体材料的传热特性对工作性能有较大影响,周海清等[7]对几种不同传热特性的壳体材料进行数值计算。研究表明,常用的硅材料将造成较大的比冲损失,玻璃及陶瓷材料具有良好的绝热性能,能够有效改善微推进器热损失。Alexander B Kiskin等[8]研究发现,喉径为850~900 μm的微推进器的热损失达到20%。Moríigo José等[9]用温度云图分析了微推进器壁面热损失与燃气热通量的关系。Grujicie[10]研究了微电子封装中界面热阻对传热的影响。他提出在界面两种材料之间加入热膨胀较小、且热导率较高的界面材料,通过试验仿真证实了在界面间加入该种界面材料,可较大程度地减小热阻。

热损失会使微推进器总冲和推力减小,从而降低微推进器性能。因此,研究热损失对微型发动机性能的影响十分必要。本文研究微推进器阵列燃烧室散热情况,分析散热损失对单元发动机性能的影响;最后,试验测量微型发动机推力,并与理论计算值对比分析。

1 微推进器阵列燃烧室散热分析

1.1仿真模型与条件

选取硅和钢2种材料作为燃烧室壁面材料,分别计算温度场,热应力分布和形变量分布,分析2种材料的散热性能。用混合比为5∶5的斯蒂芬酸铅和硝化棉作为固体推进剂。利用最小吉布斯自由能法计算燃气的热力学参数,燃气温度设为2 000 K。硅的密度ρ= 2 300 kg/m3,热导率λ= 160 W/(m·K),比定压热容cp= 700 J/(kg·K),线膨胀系数a= 4.15×10-6K-1,泊松比μ= 0.27,弹性模量E= 131 GPa。钢的密度ρ= 7 850 kg/m3,热导率λ= 48 W/(m·K),比定压热容cp= 480 J/(kg·K),线膨胀系数a= 1.2×10-5K-1,泊松比μ= 0.28,弹性模量E= 210 GPa。

选用的固体微推进器燃烧室横截面为圆形。燃烧室装填推进剂燃烧柱后,将燃烧室和喷管键合起来,构成完整的微型固体发动机。微推进器阵列中,燃烧室数量较多,两燃烧室之间的间隔距离很近。研究对象取为燃烧室层,燃烧室直径1 000 μm,两单元中心间距1 600 μm。

材料的热传导方程为

式中λ为热导率;ρ为材料密度;cp为比定压热容;τ为时间步长。

材料的应力-应变的本构方程选用广义胡克定律。由于燃烧室层结构对称,只对其两个燃烧室的1/2进行计算分析,如图1所示。

采用结构化网格计算区域进行划分。模型边界条件为对称边界,加固定约束,1、2为燃烧室壁,燃气与燃烧室壁面发生热作用,在1、2上加热载荷,边界条件设定为第三类边界条件,燃烧室层初温设为300 K。

图1 微推进器阵列燃烧室网格图

1.2仿真结果分析

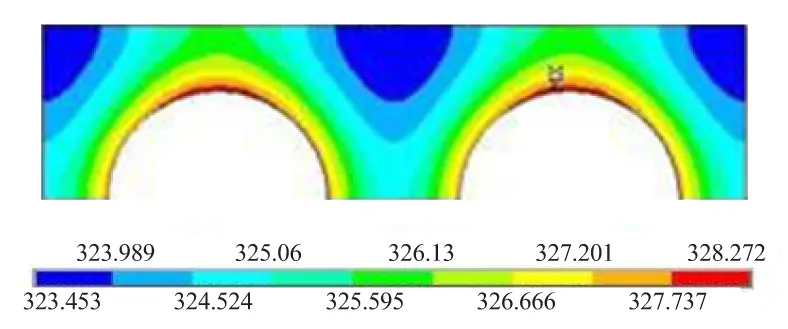

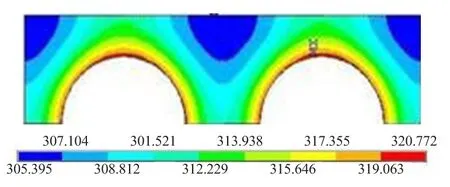

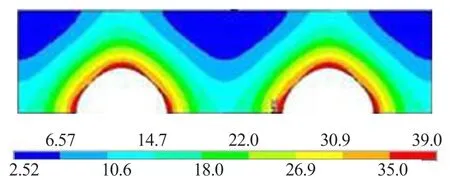

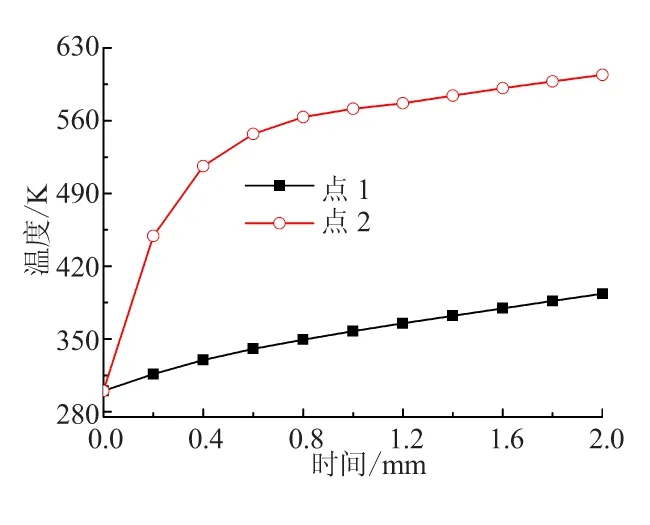

壁面初始温度设为300 K,计算时间设为10 ms,图2是10 ms时燃烧室温度分布。此时,硅材料燃烧室沿径向温度梯度比钢材料燃烧室壁小。这是由于钢的热导率较小,单位时间传导的热量较少。由图2可知,2种材料的最高温度均出现在燃烧室壁处,硅材料燃烧室壁的最高温度为328.272 K。钢材料燃烧室壁的最高温度320.772 K。因此,分别取燃烧室壁处温度变化作曲线,结果如图3所示。由图3发现,两种材料壁面处温度随时间的增加而升高,硅材料燃烧室壁面的升温速率比钢快。

(a) 硅材料

(b) 钢材料

图3 燃烧室壁面处温度随时间变化曲线

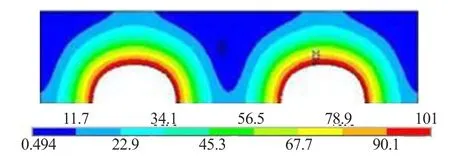

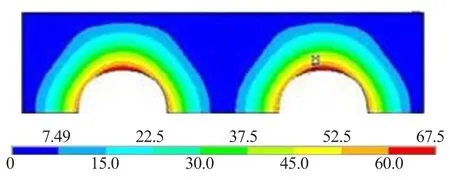

图4为10 ms时2种材料燃烧室壁等效热应力分布图,图5为10 ms时2种材料燃烧室壁热变形量分布图。由此组图可知,最大等效热应力与最大热变形均出现在燃烧室壁面处。

(a) 硅材料

(b) 钢材料

(b) 钢材料

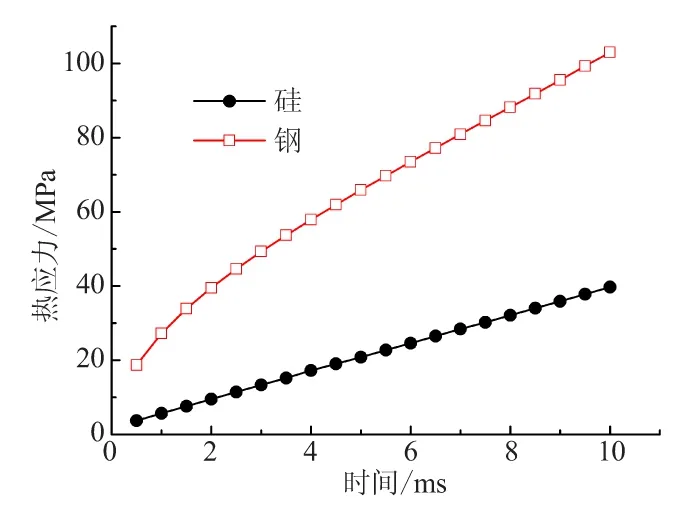

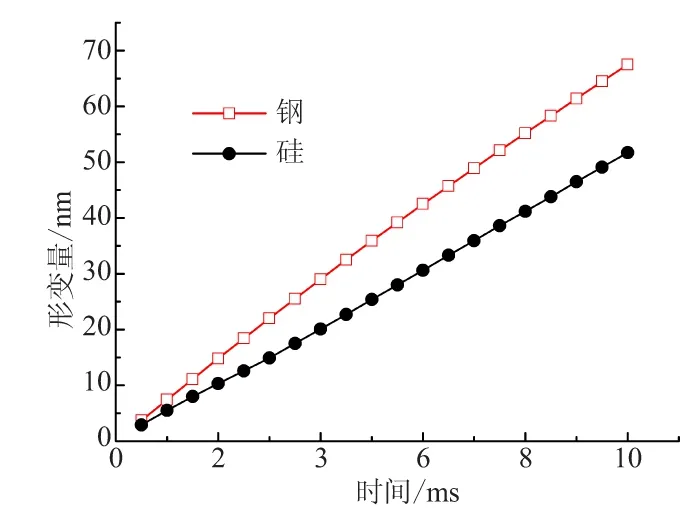

图6(a)为不同燃烧室壁材料下,燃烧室最大等效热应力随时间变化曲线;图6(b)为不同燃烧室壁材料下,燃烧室最大形变量随时间变化曲线。由图6可知,2种材料的最大等效热应力和最大形变量均随时间增加而增大。硅材料微推进器室壁最大等效热应力及热变形量分别为39 MPa和51.8 nm,钢材料微推进器室壁最大等效热应力及热变形量分别为101 MPa和67.5 nm,大于硅。这是由于硅的导热性更好,更易建立热平衡,弹性模量和线膨胀系数小于钢,受热作用时,产生较小的热应力与形变量。

由数值模拟结果可知,微推进器工作时,燃烧室壁处温度最高,壁面处温度随时间的增加而升高,硅材料燃烧室壁的升温速率比钢快。硅材料燃烧室的最高温度为328.272 K,钢材料燃烧室的最高温度为320.772 K,它们的最高温度都远小于各自的熔点。因此,推进器工作时,对阵列材料影响不大。同时,燃烧室壁处产生的等效热应力和热形变量也最大;以硅为材料的微推进器室壁最大等效热应力及热形变量分别为39 MPa和51.8 nm,以钢为材料的微推进器室壁最大等效热应力及热形变量分别为101 MPa和67.5 nm。由此可知,硅比钢更适合作微推进器阵列材料。

(a)热应力

(b)形变量

2 散热损失对单元发动机性能影响分析

2.1计算模型与边界条件

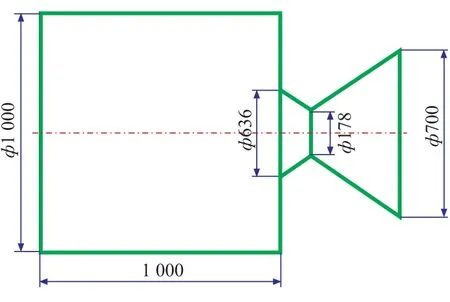

数值计算所用固体微推进器的壳体材料为硅,分析热损失对微推进器单元发动机工作性能的影响。本节计算的微推进器单元发动机结构如图7所示,微喷管的收敛和扩张半角均为35.3°,具体尺寸如图7所示,单位为μm。

图7 单元发动机结构尺寸

为简化计算,作如下假设:

(1)装药的化学反应产物的热力学性能是均一的、不变的;

(2)所有做功的工质都是气相的,忽略凝聚相的做功;

流体动力学控制方程选用非定常N-S方程。流体热传导控制方程为三维常物性、无内热源、非稳态的导热微分方程:

式中λ为热导率;ρ为材料密度;cp为比定压热容;τ为时间步长。

湍流模型选用低Re数κ-ε模型,其控制方程为

式中ρ为流体密度;μ、μt为层流和湍流粘性系数;Cμ、C1、C2为模型常数;fμ、f1、f2为衰减函数;σk、σε为普朗特数;Ui、Uj为x、y方向上速度分量的时均分布值;k为湍动能;ε为湍动能耗散率;D、E分别为引入的附加项,表达式见文献[11-12]。

燃烧室压强设为1 MPa,温度为3 000 K,喷管出口压强设为10 Pa,温度为300 K。燃气的热导率为0.710 35 W/(m·K),密度为1.253 kg/m3,比定压热容为2 715 J/(kg·K),粘性系数为1.008 6×10-4Pa·s,质量流率设为0.1 g/s。固体壁面密度为2 400 kg/m3,比定压热容为700 J/(kg·K),热导率为157 W/(m·K)。

用结构网格对计算区域进行划分, 模型边界条件主要有固体壁面、质量流率入口边界、压强出口边界条件,壁面均采用无滑移边界,网格示意图如图8所示。

2.2仿真结果分析

首先,以文献[13]中的物理模型为例进行推力计算。其中,燃烧室尺寸选取r= 0.5 cm,其他参数见原文。由文中数据可求得质量流率为0.1、0.2 g/s所对应推力分别为0.074、0.157 N。该物理模型使用本文计算模型时,质量流率为0.1、0.2 g/s所求得推力分别为0.075、0.159 N。推力数据大小分别相差1.4%、1.3%,误差相对较小。由此可见,本文计算模型可靠。

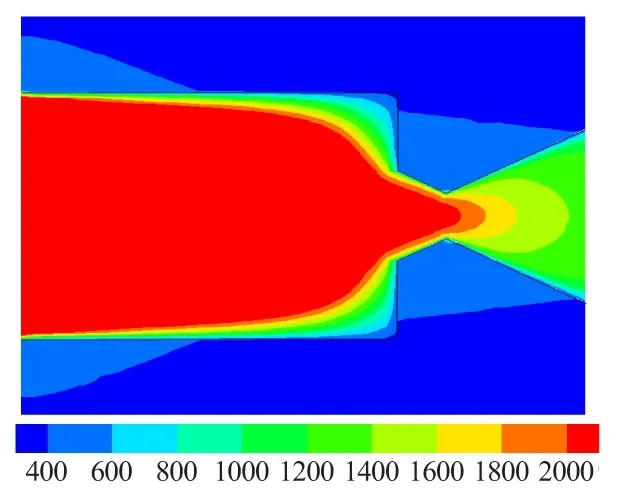

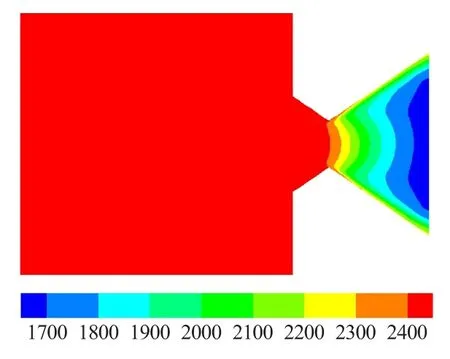

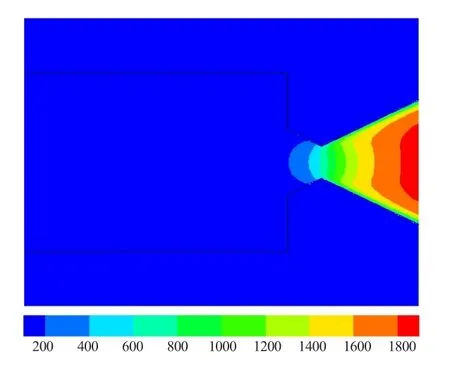

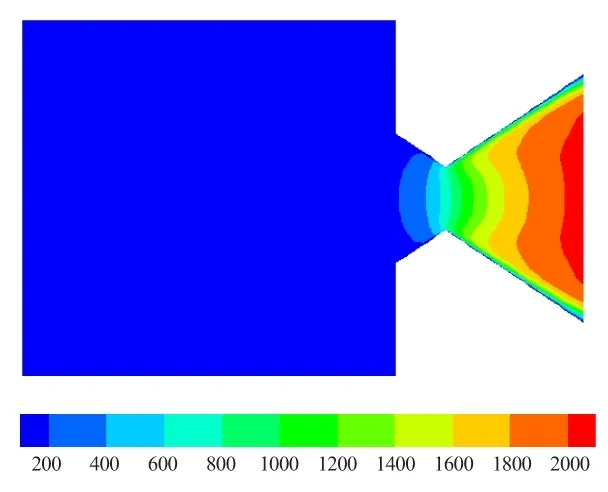

壁面初始温度设为300 K,计算时间设为2 ms,图9为2 ms时考虑壁面传热时微推进器温度云图。图10为假设壁面绝热的理想情况下2 ms时微推进器温度云图。与考虑传热的情况相比,喷管出口温度更高。

图8 计算网格示意图

图9 2 ms时壁面散热情况下微推进器温度云图

图10 2 ms 时壁面绝热情况下微推进器温度云图

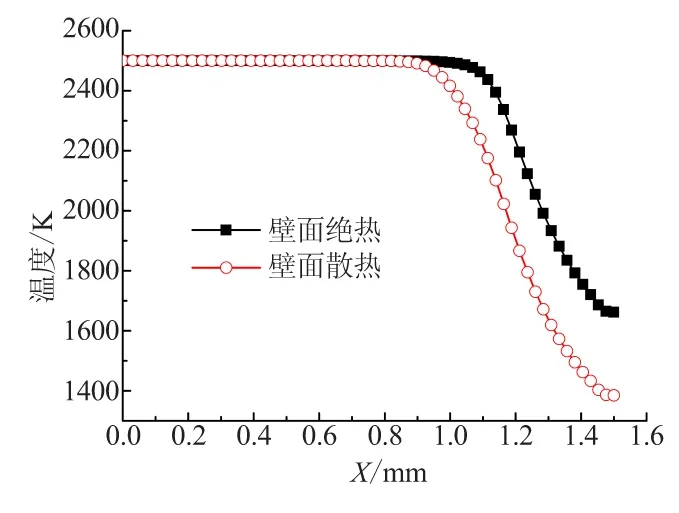

图11为2 ms时轴线上壁面绝热和传热情况下温度变化曲线。由图11可看出,2条曲线变化趋势大致相同,在传热情况下,靠近喷管出口一侧,温度下降梯度较大,喷管出口温度较低,壁面的导热效应较为显著。图12为微推进器壁面上2点温度随时间变化规律,点1在燃烧室壁面中点附近,点2在喷管喉部附近。由图12可看出,壁面上2点温度都随时间的增加而升高,点1的温度升高速率较小,且几乎不变,点2的温度先快速升高,后缓慢升高。点2温度一直高于点1温度。

图11 2 ms时绝热与散热时轴线温度对比曲线

图12 微推进器壁面上2点温度随时间变化

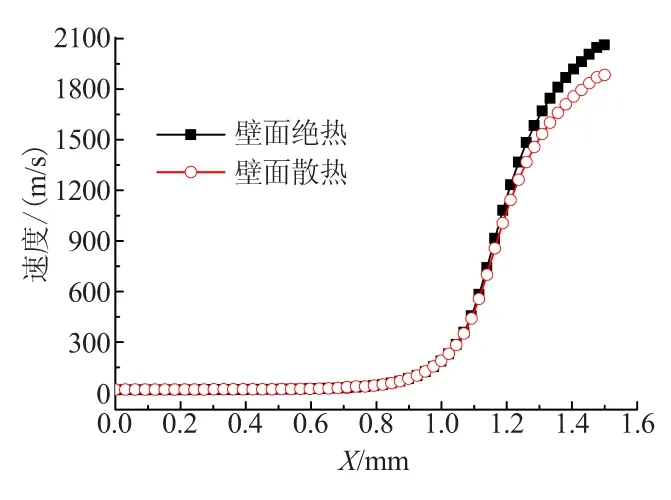

图13为2 ms时壁面传热和壁面绝热情况下,微推进器单元发动机速度云图。图14为2 ms时2种情况下轴线上的速度变化曲线。由图14可知,两者的速度变化趋势基本一致,燃烧室内速度较小,进入喷管后,速度快速增大;壁面传热与壁面绝热相比,喷管出口轴向速度较小。

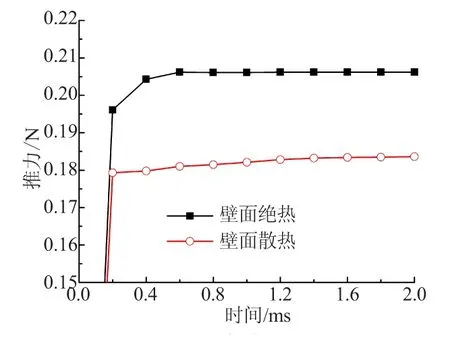

根据发动机推力公式,求出2种情况下单元发动机的推力值并作图,如图15所示。由图15可知,在壁面绝热的理想情况下,推进器能够较快地到达稳定平衡工作段,工作段推力为0.206 2 N。考虑散热损失时,工作段推力约为0.183 6 N。由图15中数据计算发现,考虑壁面热损失,其推力要比绝热壁面推力减小11.0%。

由数值模拟结果可知,热损失使喷管出口温度降低,出口轴向速度减小。壳体硅材料的散热损失,使微推进器推力减小了11%,其热损失已达到不可忽视的程度。若采用硅作为推进器壳体材料时,设计过程中,必须考虑热损失,采取适当方法进行弥补。

(a) 壁面传热

(b) 壁面绝热

图14 2种情况下轴线上的速度曲线

图15 2种不同工况的推力曲线

3 单元发动机推力测试试验

利用试验测量单元发动机推力,对比分析实测推力与理论计算值之间的差异。

3.1试验方案

采用悬摆法对固体微推进器进行冲量测试。冲量是力对时间的积累,其大小等于受力载体的动量增量。悬摆是一种将待测冲量转化为摆动角度的间接冲量测量装置。该系统主要由悬摆、激光干涉仪、阻尼器和减震平台等设备构成。

3.2推力实测结果

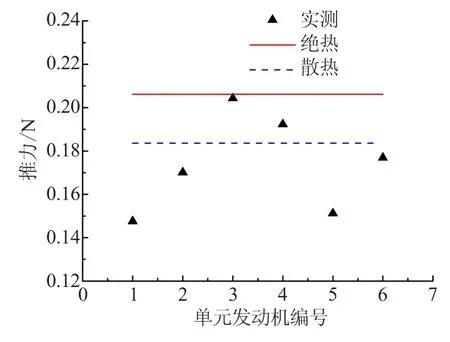

实际测试的单元发动机与数值模拟计算所用发动机型号相同。试验选择LS/NC为5∶5的推进剂配方,对多个单元发动机进行了点火测试,所得推力大小见图16。各单元发动机实测推力变化范围为0.147 6~ 0.204 3 N,单元发动机考虑散热时理论推力为0.183 6 N,绝热时理论推力为0.206 2 N。可见:

(1)实测推力数据呈散点分布,这是因为实测时推力大小与装药量、装药密度、点火丝与推进剂接触紧密程度等因素有密切关系,导致不同单元发动机实测推力有差异。加热电阻丝的阻值不同,点火功率不同,导致推进剂点火燃烧的剧烈程度不同,影响了推进剂的燃烧时间和能量,也对发动机实测推力不同有影响。

(2)实测推力都小于绝热推力。发动机实际工作时,存在散热损失等影响推力的因素。因此,绝热理论计算推力比实测推力大。

(3)实测推力与散热损失推力相比,有高有低,但实测推力的平均值比散热损失计算值小。发动机工作时,除散热损失外,还存在粘性损失,燃烧不完全损失,摩擦损失等,这是实测推力的平均值比散热损失计算值小的原因。

通过理论计算推力与实测推力的比较分析,可证明理论计算所用模型是正确的,实测值与理论计算值一致。对于单元发动机推力存在差异,可进行如下改进:首先,应规范燃烧方法,统一燃烧质量与燃烧密度;其次,针对电阻阻值不同,应改善加工工艺,以保证电阻阻值相同,加热功率一致。

图16 单元发动机推力实测数据

4 结论

(1)微推进器工作时,燃烧室壁受热升温,但燃烧室壁最高温度都远小于壳体材料的熔点,因而燃烧室壁散热损失对推进器阵列影响不大。推进器工作10 ms时,以硅为材料的微推进器室壁最大等效热应力以及热变形分别为39 MPa和51.8 nm,钢为材料的微推进器室壁最大等效热应力以及热变形分别为101 MPa和67.5 nm。

(2)对于微推进器,喷管喉部散热损失最为严重。

(3)根据数值模拟结果可知,微推进器散热损失,使喷管出口温度降低,出口轴向速度减小;壳体和喷管的散热损失,使推进器推力减小了11%。

(4)不同单元发动机实测推力范围为0.147 6 ~0.204 3 N,差异较大,这是因为不同单元发动机的装药量、装药密度、加热电阻的阻值、点火丝与推进剂接触紧密程度不同,使得单元发动机内推进剂燃烧的剧烈程度不同,影响了推进剂的燃烧时间和能量。

(5)实测推力都小于绝热推力,实测推力与散热损失推力相比,有高有低,但实测推力的平均值比散热损失计算值小。

[1]张高飞, 尤政, 胡松启, 等. 基于MEMS的固体推进器阵列[J]. 清华大学学报(自然科学版), 2004, 44(11): 1489-1492.

[2]洪延姬, 金星, 崔村燕, 等. 先进航天推进技术[M]. 北京:国防工业出版社, 2012: 140-142.

[3]Zhang K L, Chou S K. Performance prediction of a novel solid-propellant micro thruster[J]. Journal of Propulsion and Power, 2006, 22(1): 56-63.

[4]Timothy T Leach, Chistopher P Cadou. The role of structural heat exchange and heat loss in the design of efficient silicon micro-combustors[J]. Proceedings of the Combustion Institute, 2005, 30(2): 2437-2444.

[5]刘茂省, 杨卫娟, 周俊虎, 等. HZ/空气预混燃烧模拟计算和散热的研究[J]. 燃烧科学与技术, 2008, 14(3): 259-264.

[6]杨海威, 朱卫兵, 赵阳. 微型推进器流场数值模拟[J]. 导弹与航天运载技术, 2009(5): 53-56.

[7]周海清, 张高飞, 尤政. 固体微推力器设计与数值分析[J]. 推进技术, 2007, 28(3): 230-234.

[8]Alexander B Kiskin, Vladimir N Simonenko, Lev K Gusachenko, et al. Experimental study of microthruster heat loss[J]. International Journal of Energetic Materials and Chemical Propulsion, 2009, 8(4): 329-344.

[11]Launder B E, Sharma B I. Application of the energy-dissi-pation model of turbulence to the calculation of flow neara spinning disc[J]. Letters in Heat and Mass Transfer, 1974, 1(74): 131-138.

[12]Chang K C, Hsieh W D, Chen C S. A modified low-Reynolds-number turbulence model applicable to recirculating flow in pipe expansion[J]. Transactions of the ASME,Journal of Fluids Engineering, 1995, 117(3): 417-423.

[13]林博颖, 张根烜, 刘明候, 等. 微小型化学推进器的性能分析[J]. 中国科学技术大学学报, 2008, 38(1): 94-104.

(编辑:崔贤彬)

Influences of heat loss on micro thruster

HU Song-qi, LIU Huan, WU Guan-jie, CHEN Jing, GAO Sheng-ling

(Science and Technology on Combustion, Internal Flow and Thermo-Structure Laboratory, Northwestern Polytechnical University, Xi'an710072, China)

The performance of micro thruster is influenced greatly by heat loss due to the small size of micro thruster. The heat loss of the combustion chamber wall in micro thruster array and the performance of unit engine affected by the heat loss were studied. Thrust produced by micro thruster was measured and compared with the theoretical value. The results indicate that temperature, thermal stress and thermal deformation are at their maximum on the surface of combustion chamber wall in micro thruster array. The thermal stress and thermal deformation of silicon wall are smaller than the steel ones. The heat loss at nozzle throat is the most serious. The heat loss makes temperature of nozzle outlet and exit velocity decrease, and the thrust is reduced by 11%. For different engine unit, the measured thrust is diverse, but it is smaller than the adiabatic thrust. What's more, mean of the measured thrust is smaller than the value obtained from the heat loss calculation.

micro thruster;heat loss;micro thrust;temperature distribution;thermal stress

2014-07-08;

2015-10-28。

西北工业大学基础研究基金(JC201221)。

胡松启(1976—),教授,研究领域为固体推进剂及燃烧。E-mail:pinecore@nwpu.edu.cn

V435

A

1006-2793(2016)01-0050-06

10.7673/j.issn.1006-2793.2016.01.009