以技术创新引领绿色发展

2016-11-02郑兴碧

郑兴碧

摘 要:绿色发展是传统发展模式的创新,以经济活动过程和结果的“绿色化”、“生态化”为发展的主要内容。实现绿色发展必须以技术创新为引领,充分发挥科技创新的作用。科技创新可以实现资源的循环综合利用,能源结构的优化以及资源的利用率提高,实现“低消耗零污染零排放”的绿色发展。技术创新是绿色发展必不可少的支撑。

关键词:绿色发展;技术创新;能耗降低;循环利用;污染减排

一、绿色发展的概念

中共中央、国务院于2015年4月25日发布的《关于加快推进生态文明建设的意见》明确提出“协同推进新型工业化、信息化、城镇化、农业现代化和绿色化”。这是在党的十八大以来对生态文明建设作总体部署的基础上,对生态文明建设做出的又一次顶层设计。绿色发展是在传统发展基础上的一种新型发展模式,它将环境保护作为实现可持续发展重要支柱,以实现经济、社会和环境的可持续发展作为发展目标,以经济活动过程和结果的“绿色化”、“生态化”为发展的主要内容。

当前我国正处于工业化中后期,继续走工业化之路是当前经济社会发展的必然选择,也是在21世纪中叶基本实现现代化的必经之路。而传统的工业化给人的印象就是“高消耗、高污染”,走的是先发展后治理的道路,这已经被证明是不可持续的发展道路。继党的十六大提出的“新型工业化道路”之后,十八大进一步提出要大力推进生态文明建设,将生态文明理念融入到社会发展的方方面面;而绿色发展理念的提出,使生态文明建设不仅有了理论上的抓手,也有了实践的方向和路径。

绿色发展是一项系统工程,必须通过科技创新、制度创新和金融创新等一系列创新来实现,其中,科技创新是绿色发展的引领。对“欠发达”的贵州而言,距离真正实现工业化还存在较大差距,既要实现工业化,又要保住青山绿水,发展的每一步都要以生态文明为引领,实现经济发展和保护生态环境的双赢,即实现绿色发展。这就要求我们在发展过程中,以科技创新为引领,充分发挥科技创新的作用,既实现工业化和经济发展,又保住青山绿水,建设好生态文明,实现绿色发展。在这方面,瓮福集团的经验值得借鉴。

二、瓮福集团的做法及经验

瓮福(集团)有限责任公司(以下简称瓮福)是一家集磷矿采选、磷复肥、磷煤化工、氟碘化工生产、科研、国际国内贸易、行业技术与营运服务、国际工程总承包于一体的国有大型企业。瓮福集团长期致力于节能环保、循环经济,在工业循环中发掘新的经济增长点,不断推进企业绿色发展、循环发展、低碳发展。获得过“能效领跑者标杆企业”“矿产资源节约与综合利用先进适用技术推广应用示范矿山”等一系列殊荣。

从2001年到2013年的十二年间,瓮福集团共投入14亿多元发展循环经济,全部实现了拟定的目标,部份指标达到了国际先进水平,不仅提高了瓮福的国际竞争力,也通过探索和创新形成了具有“瓮福特色”的循环经济发展模式,在资源利用、原材料消耗、能源消耗、废物综合利用、污染减排等方面走在同行业前列,实现了经济发展和生态保护的双赢,即绿色发展。这些成绩的取得都有赖于科技创新。主要有以下几个方面:

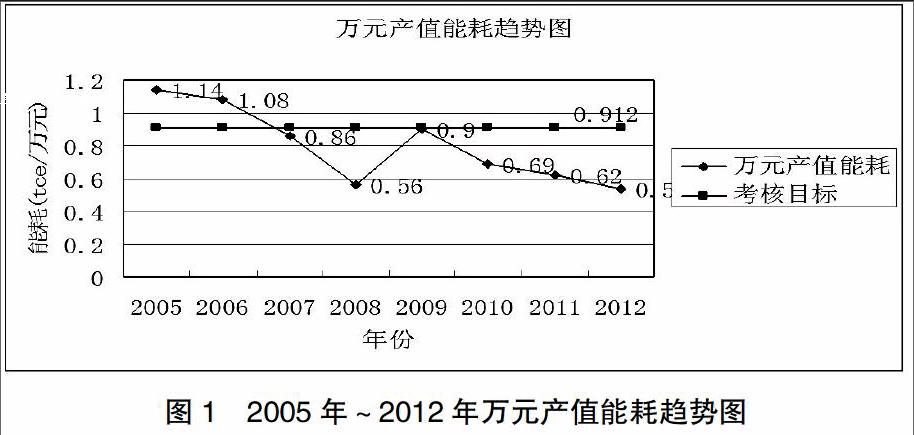

1.能耗大大降低,主要产品原材料消耗、综合能耗达到国际先进水平。大力推进技术创新,用先进实用技术改进传统产业,不断探索将新技术、新工艺、新材料在资源循环利用、节能减排方面的应用和推广,努力开发和完善资源利用的技术和工艺,开发废弃物再利用技术,实现废弃物资源化,实现资源及伴生资源的循环利用和多层次利用。万元产值能耗从总体趋势看是不断下降的。万元产值能耗从2005年的1.14降到2012年的0.54,大大低于设定的考核目标。

2.实现了废水“零排放”。以资源化治理的思路实现污染物价值再创造,通过酸性废水选矿、活性焦脱硫、废水制饲钙等技术的应用,实现了资源回收利用和减少污染物排放的有机统一,率先在磷肥行业实现废水“零排放”。

一是自主研发了“WFS”废水选矿技术,将磷化工生产废水回收用于选矿,每年可减少270万方新鲜水,同时节约270万方废水处理费用,取得社会效益、环境效益、经济效益的多丰收,综合效益达8000万元/年,并实现了污水回收利用率100%,废水“零”排放。该技术被中国石化协会授予科技进步一等奖,列为国家循环经济示范项目。二是将磷石膏渣场池水作为回收五氧化二磷制取饲料级磷酸氢钙的原料,建成年产5000吨饲料级磷酸氢钙装置。不仅可以处理磷肥厂废水,而且可以回收大量的有效磷,具有环保和资源回收利用的双重效益。这套装置对国内磷化工行业的磷回收利用有重大借鉴作用。

3.废气、废渣综合利用,生产、生态实现双赢。瓮福集团创新循环经济模式,通过跨行业、跨区域协作,充分发挥企业自身的技术、市场、资源优势,以引进、共建等多种合作方式开展废物综合利用,在磷石膏、粉煤灰、硫铁矿渣得到最大程度利用的同时,排放的废气废渣大量减少,使生态环境得到恢复和保护,实现生产、生态的双赢。

在废气处理方面,主要是通过三项技术来实现。一是成功开发了黄磷尾气综合利用生产TCP技术;二是利用天福H2S生产二甲基亚砜产品;三是可资源化活性焦干法烟气脱硫技术。应用该技术,每小时可处理烟气量20万立方米,脱硫率超过95%。瓮福集团与中国国电集团联合,投资8亿元建设的60万吨有机胺脱硫制酸项目,是目前世界上处理烟气量最大的有机胺脱硫制硫酸工艺,实现热回收效率最大化,形成污染治理与资源综合利用相结合的完整循环经济产业链。年处理二氧化硫36.3万吨,每年节约近1.4亿元硫磺采购投入。不仅解决电厂烟气二氧化硫的排放治理,还可降低瓮福硫酸外购成本,具有极好的环保效益、社会效益和经济效益,具有极强的推广应用价值。

在废渣处理方面,开发出磷石膏新型节能环保建筑结构体系技术、建成一条3000万平方米/年的磷石膏生产纸面石膏板生产线和25万吨/年磷石膏化学转化制硫酸铵项目。形成共享资源和互换副产品的产业共生组合,使得磷石膏综合利用率大幅提高。

瓮福集团创新的磷石膏综合利用新模式,可实现资源的重复利用,节约资源的消耗,变废为宝,符合循环经济发展规律和国家产业政策,具有明显的社会效益、经济效益和环境效益。通过系列综合利用项目的实施,可从根本上解决瓮福集团磷石膏渣料的排放问题,并为整个磷化工行业可持续发展提供有力的技术支撑。

4.固体废弃物综合利用,优化能源结构。通过节能改造和整合园区内不同企业间的能量资源,最大限度的利用园区废热余热,使瓮福集团一举成为行业节能标杆。通过优化能源结构,大量减少了煤碳能源的使用,实现了污染减排。磷矿资源总回收率和共伴生矿综合利用率分别提高5个百分点。2008年,硫铁矿渣、煤渣、黄磷炉渣等工业固体废弃物综合利用率100%。磷石膏渣综合利用率达到34.4%,全厂固体废弃物综合利用率达42.5%。2013年硫铁矿渣、煤渣、黄磷炉渣等工业固体废弃物综合利用率依然是100%,而磷石膏渣再利用率提高到63%。

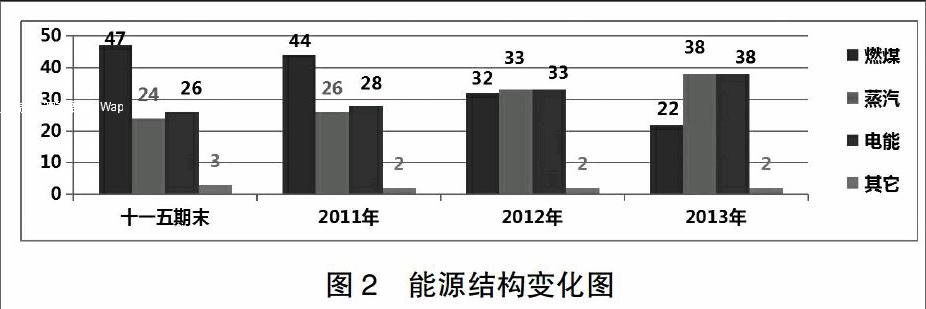

公司的能源消费结构得到了彻底的优化,实现了由燃煤为主要的能源消费方式到以蒸汽和电为主要能源消费对象的转变,公司2010年以来能源结构变化图如下。

我们可以看到,燃煤的消耗从“十一五”期末的47%一路下降,至2013年22%,而蒸汽和电能的消耗则分别从“十一五”期末的24%和26%上升至2013年的38%,这种转变大大地减少了污染物的排放。

5.资源利用率不断提高。磷矿石是磷化工生产的主要原材料,磷矿石产值比即每吨磷矿石带来的产值可以判断其资源利用率的情况。

我们看到,磷矿石产值比存在逐年增加的趋势,在2003年为0.083,即每吨磷矿石带来的产值为830元,到2012年,这一数值达到0.152,即每吨磷矿石带来的产值为1520元;从增幅看,与2003年比较,也是逐年提高,2004年增加了16.9%,2012年为83.1%,其变化趋势见下图。(2008年为特殊年份)

三、瓮福集团经验的启示

如前所述,瓮福集团发展循环经济主要靠的是技术创新,无论是废水、废渣的再利用,还是固体废弃物综合利用,能源结构的优化以及磷矿石资源的利用率提高,所取得的每一项成绩的背后,都是新技术、新工艺的运用结出的硕果。技术创新不仅促进了节能减排,使能耗大幅度降低,企业赢利水平不断提高,技术创新还为传统产业改造升级提供了巨大的空间,实现了发展和生态保护的双赢,实现了绿色发展。

瓮福集团的经验告诉我们:工业化不一定是高消耗高污染,不一定以高大的烟囱里的滚滚浓烟以及呛人的气味为特征,经济发展不一定要以牺牲环境为代价,它可以是以”低消耗、零污染、零排放”的绿色发展,而要实现这种绿色化的发展,必须以技术创新为抓手,除此之外,别无他法。技术创新对于实现绿色发展具有的决定性的作用是毋容置疑的。技术创新不仅是企业的核心竞争力,也是绿色发展必不可少的支撑。

参考文献:

[1]姚西龙等.创新驱动、绿色发展与我国工业经济的转型效率研究[J].中国科技论坛,2015(1).

[2]魏剑生,徐俐敏.科技创新引领绿色发展[N].闽北日报,2012-4-10.

[3]李宏伟.以创新引领中国绿色发展[N].河南日报,2015-5-6.

[4]陈卫亚.科技创新推进绿色发展-中关村海淀园新能源及高效节能产业发展探析[J].特区经济,2015(7).

[5]朱敏.发达国家新能源产业发展经验及对我国的启示[J].财经界,2012(1).