陶瓷炉生产稀土光学玻璃透过率改善探讨

2016-11-02姚慧贤吴永康李天国于天来

姚慧贤,吴永康,李天国,于天来

(成都光明光电有限责任公司,成都 610100)

陶瓷炉生产稀土光学玻璃透过率改善探讨

姚慧贤,吴永康,李天国,于天来

(成都光明光电有限责任公司,成都610100)

陶瓷材料炉生产稀土光学玻璃相比于铂金坩埚炉生产具有成本低、产量大的优势,然而受制于陶瓷材料炉材料杂质和制造工艺的差异,其产品透过率水平普遍偏低。系统分析了陶瓷材料炉生产稀土光学玻璃透过率差的原因,从窑炉结构、工艺控制两大方面入手,通过窑炉结构改造,工艺优化有效降低了陶瓷材料炉材料杂质对玻璃透过率的影响,最终通过陶瓷材料炉成功制备出了透过率达到或超过铂金坩埚炉生产的稀土光学玻璃。

稀土玻璃;陶瓷窑炉;工艺控制

稀土光学玻璃主要是指含有稀土氧化物的硼酸盐和硅酸盐系统的光学玻璃。由于稀土元素是位于元素周期表系ⅢB族中原子序数为21、39和57~71的17种化学元素的统称,其中原子序数为57~71的15种化学元素又统称为镧系元素。在企业产品分类命名中又可称作镧系类光学玻璃[1]。

稀土光学玻璃具有高折射、低色散、高透光度、物理化学性能稳定等优越的光学性能。光学系统为了校正色差,在提高折射率的同时必须设法降低色散,为了提高玻璃折射率,在玻璃组成中大量添加La(镧)、Gd(钆)、Nb(铌)、Ta(钽)等稀土氧化物,在提高玻璃折射率的同时也使玻璃色散大幅降低,对宽视场、大孔径的光学系统,消除高级球差和色差,提高成像质量有显著作用。

由于镧系光学玻璃具有高折射、低色散的光学特点,能够非常有效地简化光学系统,减小镜头的体积和重量,实现光学系统的高像质化、微型化、轻型化、集成化,达到了传统光学玻璃元件达不到的效果。目前广泛应用于高档数码产品、激光扫描镜头、LCD投影仪、多媒体手机等各种消费性电子产品,自动传感、微机控制、智能操作、图像处理等办公自动化设备、航空航天技术和医疗器材、军用设备领域。市场前景可观,极具发展潜力[2]。

稀土光学玻璃组分中含有大量La2O3、Y2O3、Gd2O3、Nb2O5、Ta2O5等稀土氧化物[2],在玻璃熔化过程中与普通硅酸盐玻璃相比,具有玻璃粘度小、易析晶、玻璃液侵蚀性强的特点。

20世纪20年代稀土光学玻璃就问世了,距今已经快有近百年的历史了,1925年美国开始研究硼酸盐的稀土光学玻璃,20年代至今,稀土光学玻璃主流生产工艺经历了陶瓷坩埚间隙式、全铂坩埚间隙式、全铂坩埚连熔工艺发展历程。70年代初,日本保谷开始使用气电混合加热陶瓷炉连熔进行稀土光学玻璃生产研究,开始生产部分折射率小于1.80000×10-5的中低端稀土光学玻璃,对于高于1.80000×10-5以上的中高端稀土光学玻璃,陶瓷炉连熔法一直存在透过率提升瓶颈问题,全球的一些知名企业,如日本OHARA(小原)、HOYA(保谷)、SUMITA(住田)、德国SCHOTT(肖特)大多使用全铂单坩埚和全铂连熔来生产,以确保高透过率的要求。陶瓷坩埚间隙式产能低、产品质量差,该技术已完全被放弃,全铂单坩埚产能低、制造成本高,产品质量一般。目前,稀土光学玻璃主流工艺是全铂坩埚连熔法,该工艺生产的产品透过率高于陶瓷坩埚连熔法,但产量低、制造成本高、产品的均匀性一般。陶瓷炉连熔法具有产能高,质量稳定性高,低成本优势,也具有生产高均匀性及大口径产品的工艺条件,就现在的生产水平而言,就是透过率略低于全铂连熔工艺的透过率水平。

1 实验

1.1实验原料

配制a、b系列样品的配合料各5吨,样品分别为:a样:镧火石稀土玻璃(H-LaFX)系列,b样:重镧火石稀土玻璃(H-ZLaFX)系列。

1.2实验1

本研究采用不同结构和材料的陶瓷材料窑炉熔制以上2个稀土光学玻璃系列的样品a、b。

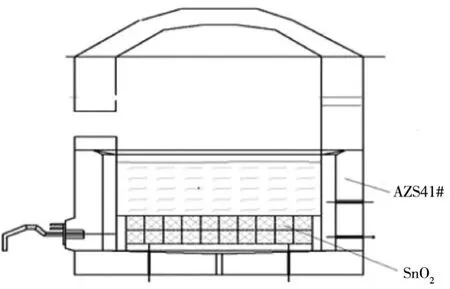

实验1a:实验条件:炉体结构与材料(如图1):炉体材料(AZS-41);通电电极材料(28支):二氧化锡(SnO2),炉体保温层3层,冷却风路8路;熔化温度(炉顶)为1260℃,电极电流:400A。

实验1b:实验条件:炉体结构与材料:炉体材料(AZS-41);通电电极材料(4支):铂-铑强化弥散(FKS Rigilit Pt),炉体保温层2层,冷却风路12路;熔化温度(炉顶)为1260℃,电极电流:400A。

实验(1a与1b)步骤:将a、b配合料依次分别投入实验1a条件和实验1b条件下进行熔炼,然后浇注成玻璃块料,得到两组4个不同产品样品。在实验1a条件下得到的样品分别编号为A-a、A-b,在实验1b条件下得到的样品分别编号为B-a、B-b。

1.3实验2

本实验采用不同的工艺方式熔制以上2个稀土光学玻璃系列的样品a、b。

实验2a:实验条件:在实验1a条件基础上做工艺改进试验,熔化温度(炉顶)为1280℃,电极电流:180A,在此工艺条件下熔制a样品,编号:C-a样。

实验2b:实验条件:在实验1b条件基础上做工艺改进试验,采用控制玻璃熔炼气氛的工艺手段,在熔制b配合料时,向玻璃液中鼓入O2气体,在此工艺条件下熔制b样品,编号:C-b样。

图1 陶瓷材料炉结构简图

1.4样品加工

同一系列样品制作成两块测试样品,规格分别为15×15×15mm(厚度)与15×15×5mm(厚度),厚度分别为5±0.05mm和15±0.05mm。样品两通光面抛光,光洁度:面形(光圈):N=3,ΔN=0.5,平行差:≤2′。

1.5性能测试与表征

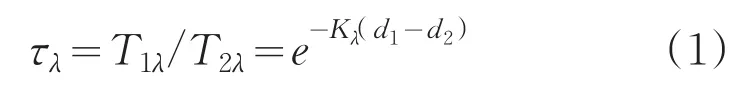

玻璃的内透过率采用双光束分光光度计测试,当从同一光源发出的两束光通量相同的单色平行光,分别垂直入射到表面完全相同而厚度不同的两块样品时,出射光通量之比,被认为是厚度相当于被测试样品厚度差的样品的光谱内透过率[3],光谱内透过率τλ由下式表示:

式中:d1、d2为样品厚度,d1>d2;T2λ表示厚度为d2样品的光谱透过率;T1λ表示厚度为d1样品的光谱透过率;Kλ是被测玻璃的光吸收系数。

2 结果与讨论

2.1玻璃样品紫外-可见光谱透过率分析

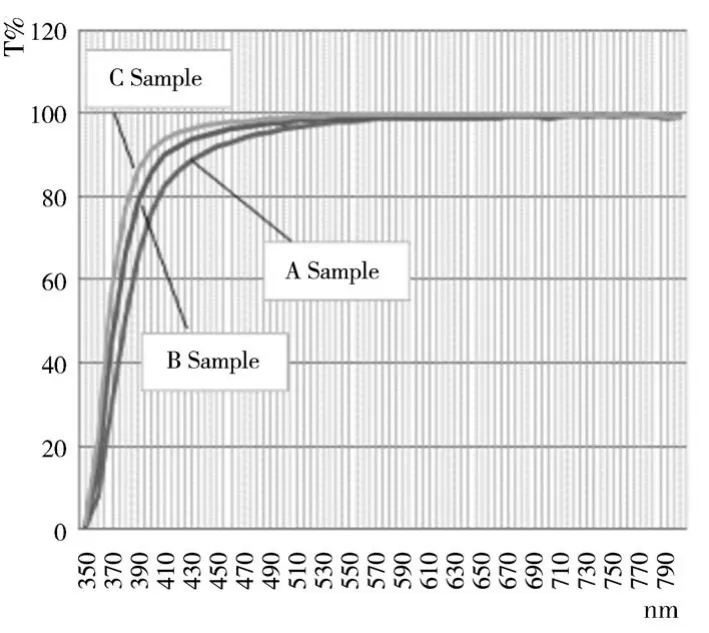

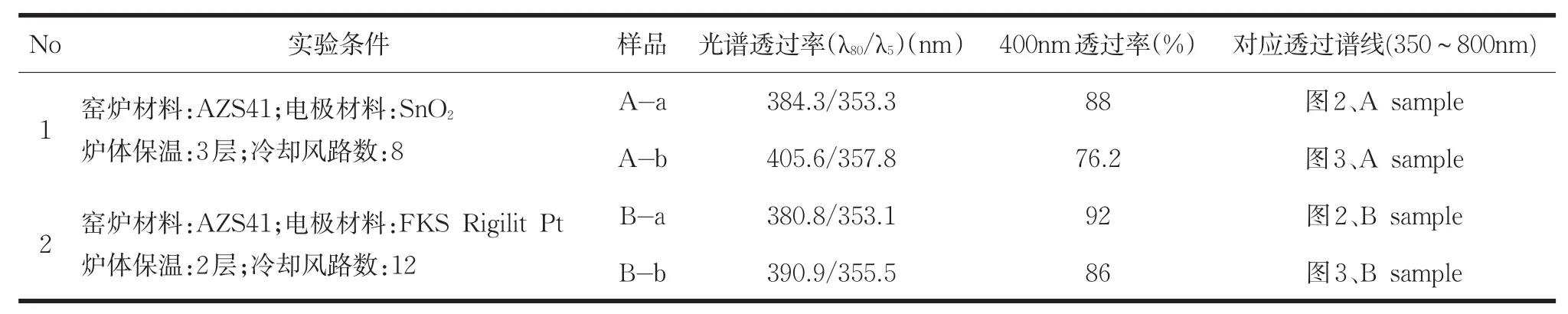

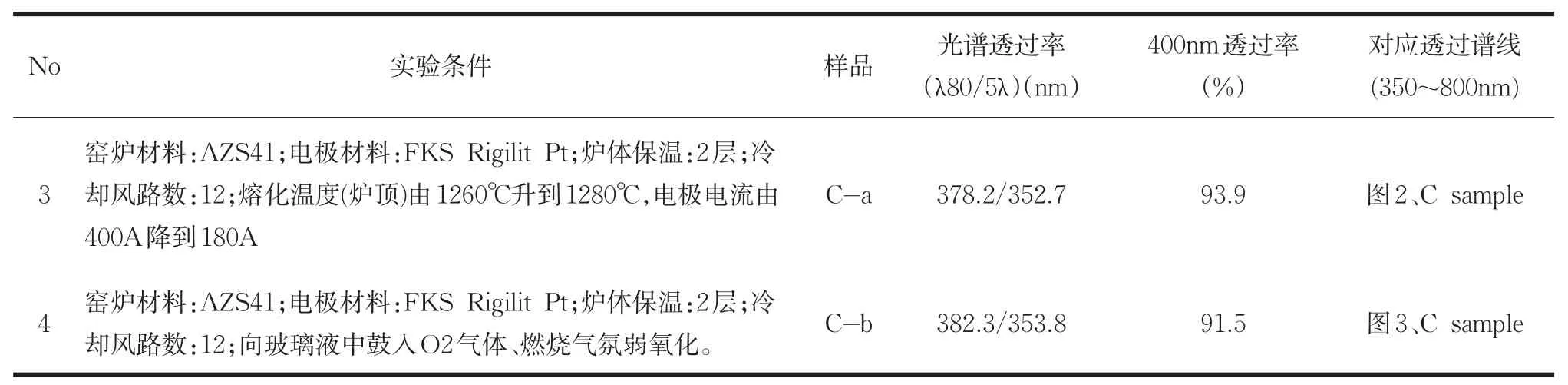

为了研究窑炉结构、材料及制造工艺对稀土类光学玻璃的影响,我们做了以上实验,按加工标准对试验样品进行加工,并按测试标准对样品进行了测试,并对光学指标中代表性波长的透过指标400nm透过率及光谱透过率(λ80/λ5nm)的指标统计结果如表1、表2。

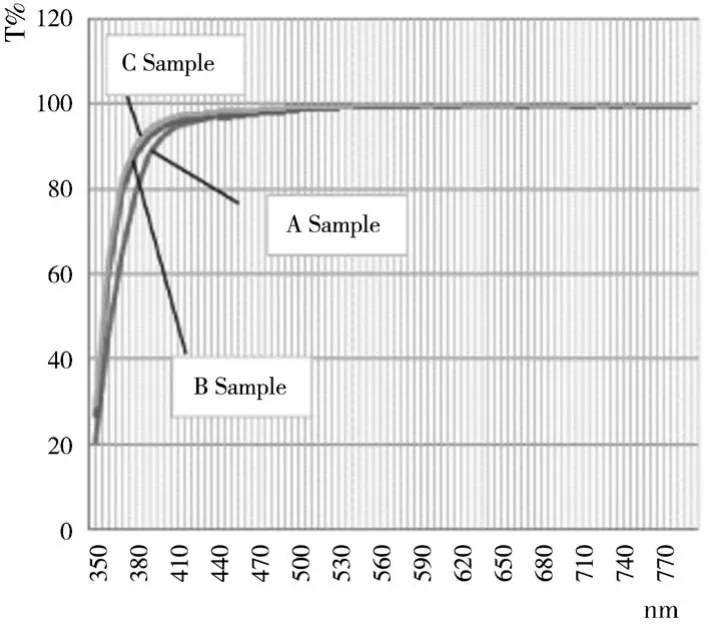

从表1、表2可以看出,a样品经过以上图N01、2、3、4阶段实验后,400nm透过率分别为88%、92%、93.9%;同样,b样品400nm透过率为76.2%、86%、91.5%,光谱透过率(λ80/λ5nm)均向短波方向偏移,玻璃的紫外-近可见透过率得到有效提高。

以下进一步通过样品的紫外-可见透过光谱进行分析,图2为H-LaF系列玻璃a样品的紫外-可见透过光谱。图3为H-ZLaF系列玻璃b样品的紫外-可见透过光谱。a、b两个样品的紫外-可见透过光谱图中A谱线为41#AZS材料加氧化锡电极构成的窑炉熔制的试样光谱。B谱线为41#AZS材料加铂金电极及增加冷却结构后的窑炉熔制的试样光谱。C谱线为降低熔制温度和控制熔制气氛等工艺方法熔制的试样光谱,可以看出B谱线在波长300~440nm的透过率明显高于A谱线在该波长范围的透过率,C谱线在波长300~440nm的透过率明显高于B谱线在该波长范围的透过率,在波长440~800nm范围的透过率变化不大,比较接近。说明窑炉材料和结构改进,随之在此基础上做工艺改进,对稀土类光学玻璃的紫外-近可见光区的透过率都有显著的提升。

图2 H-LaF系列玻璃a样品的紫外-可见透过光谱

图3 H-ZLaF系列玻璃b样品的紫外-可见透过光谱

陶瓷材料窑炉为电熔锆刚玉砖(AZS-41)和通电电极(SnO2)包围起来的一个槽子(如图1),玻璃液在槽子内溶解,电熔锆刚玉砖(AZS-41)和通电电极都与玻璃液接触,玻璃液在高温下对AZS-41和氧化锡电极的侵蚀严重[4],导致AZS-41和氧化锡的着色杂质进入玻璃液,降低玻璃的透过率。

表1 不同的窑炉结构、材料在相同的工艺温度下熔制样品的光谱透过率指标

表2 不同的工艺制度在相同的窑炉结构、材料下熔制样品的光谱透过率指标

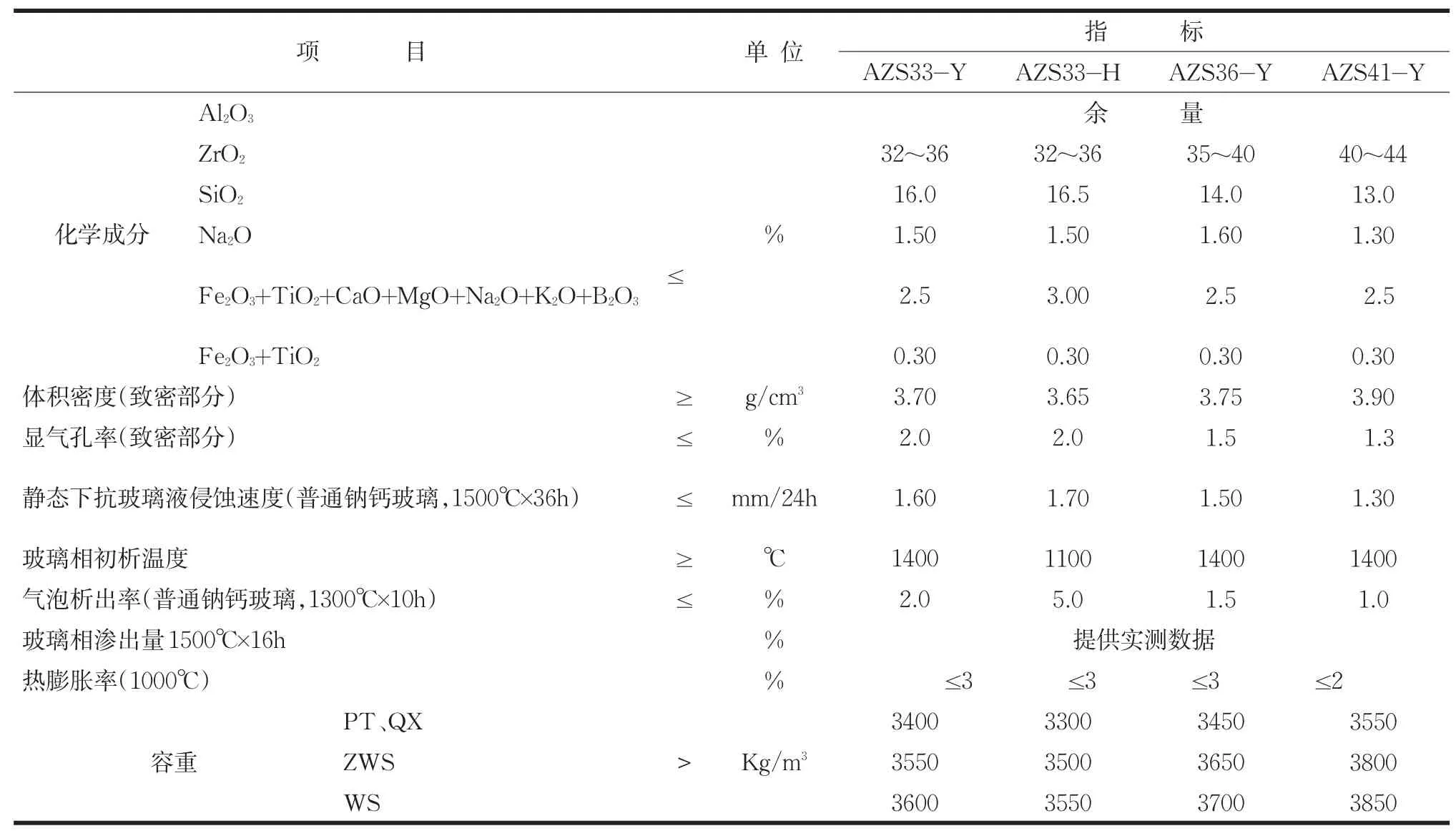

表3为AZS材料理化性能指标,从表3可以看出,41#AZS砖中的Fe2O3、TiO2含量大约在3000ppm左右,这两种成分在不同的价态下,都具有较强的着色能力,而稀土光学玻璃中大多含有TiO2,TiO2的离子主要以Ti3+、Ti4+存在,Ti4+在可见光区基本无吸收带,在紫外区有吸收,而Ti3+在可见光区有很强的吸收带,因此,实际生产中可以通过控制氧化气氛,使离子以Ti4+价态存在,提高可见波长的透过能力。而着色能力较强的Fe2O3,是光学玻璃生产最不愿看到的杂质,也是原料、设备、工装中普遍存在的杂质,对产品的透过率影响很大。Fe2O3在玻璃中因价态不同,会使玻璃在380nm,420nm,435nm波段出现明显吸收,而且价态不同,吸收能力及吸收波长也有区别,从价态分析,Fe2+在可见光谱区的吸收能力很强,要比Fe3+高10倍左右,在红外区也有优异的吸收能力,特别在1100nm波长附近吸收明显。相反,在紫外区(短波方向),Fe3+要比Fe2+的吸收能力强[5,6]。由于稀土光学玻璃具有粘度小,侵腐蚀强等特点,玻璃液对AZS砖的侵蚀非常厉害,砖中大量的Fe杂质会进入玻璃液,从而使稀土光学玻璃透过率大幅下降。

陶瓷材料窑炉的另一重要组成材料为加热用二氧化锡(SnO2)电极,二氧化锡电极制作是将烧结促进剂(如Au、Ag、Cu、Ni等加入量为0.5~2%)和降低电阻添加剂(如As2O3、Sb2O3、Ta2O3、U2O3)加入氧化锡粉末中,采用等静压加压法制成块状或棒状,在惰性气氛中高温烧结而成,密度可达6.8×10-3Kg.cm-3。Sn2+的吸收位于300nm左右,随着SnO2的加入量增加,玻璃透过曲线向长波方向移动,以起波段(5%处)最为明显。添加剂成分Cu、Ni也具有很强的着色能力,另外,由于SnO2与Fe2O3氧化能力不同,Fe2O3会与SnO2发生氧化还原反应,将Fe3+还原成Fe2+,大大降低产品在可见光区的透过率[7,8]。

窑炉结构、材料改进主要是去掉SnO2电极,用铂金电极替代,同时,优化砖体冷却结构,增强砖体的散热能力,最大程度降低玻璃液侵蚀速度,使砖体中着色杂质尽量少进入玻璃液。铂金电极具有很好的高温化学稳定性和抗侵蚀能力,替代后可彻底解决SnO2对产品的污染,以上改进其实就是抑制着色杂质的引入,改善产品的透过率水平。

在陶瓷炉熔炼稀土光学玻璃过程中,粉料熔化主要靠烧嘴燃烧天然气进行加热,炉内玻璃液主要靠电极通电加热。电极电流过高会造成SnO2电极的损耗加大,使更多的Sn离子进入玻璃液,由于SnO2的氧化能力弱于Fe2O3,所以Fe2O3会与SnO2发生氧化还原反应,将Fe2O3还原成FeO,造成玻璃着色加剧,产品的透过率下降。常见着色离子的氧化能力大小按下列顺序排列[9]:

表3 玻璃熔窑用AZS的理化性能指标(JC493-2001)

表4 常见的着色离子在不同价态下的着色特征[11]

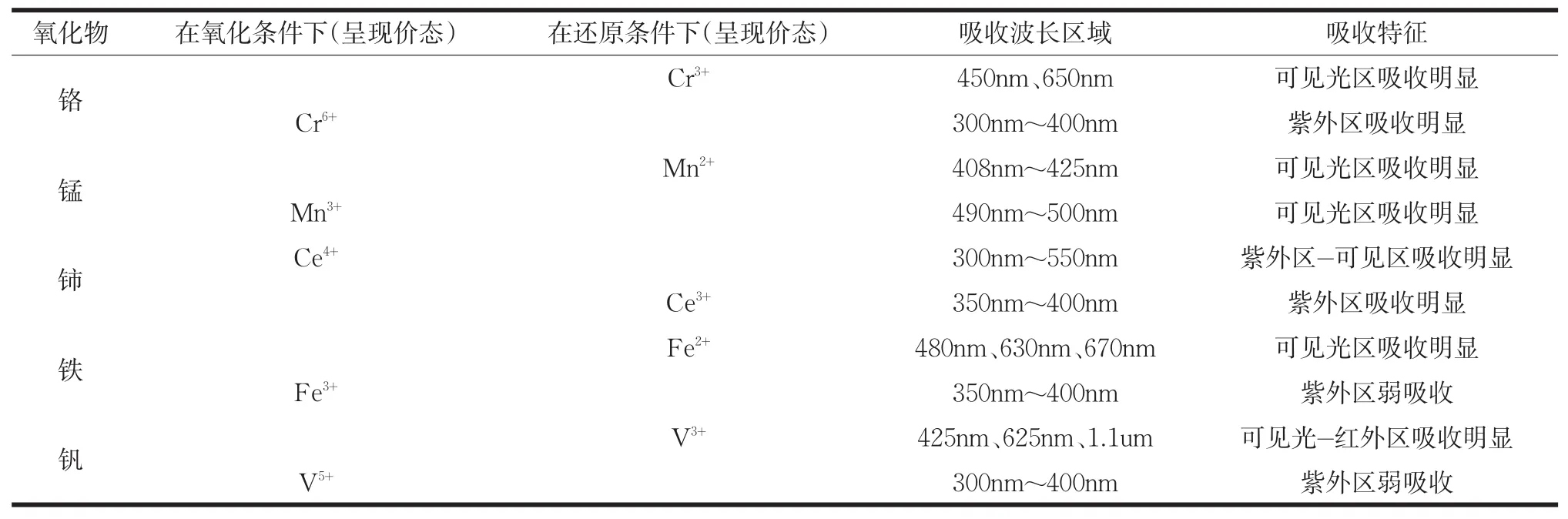

电极电流增高时,玻璃液温度也高,对熔炉AZS砖的侵蚀和电极的腐蚀随之增大,加剧AZS砖材中的Fe杂质进入玻璃液,在SnO2的还原氛围中,将使更多的Fe3+向Fe2+,造成玻璃在可见波长吸收,降低可见光区的透过率[10,11]。如果天然气燃烧气氛的倾向不同,着色离子就会以不同价态存在,其离子着色强弱及着色波长有所不同,表4为常见的着色离子在不同价态下的着色特征:

实际生产中,主要通过工艺参数和熔制气氛的控制,抑制着色杂质的引入量及着色杂质价态变化,使其着色元素减少或使其在特定波段选择性吸收,改善产品的透过率水平。为了提高稀土光学玻璃的透过率,生产工艺参数设定原则是高炉顶温度,低电流的低温工艺,大幅降低玻璃液对池壁41#AZS砖的侵蚀,同时,电极负荷低,电极材料的稳定性提高,抗侵蚀能力增强,也可降低SnO2溶入量。如此工艺控制,可有效限制污染物进入玻璃液的量,降低污染物对产品的着色,提升产品的透过率。熔制气氛的控制主要就是控制着色杂质的价态变化,使其着色能力减弱或使其在特定波段选择性吸收,提高产品使用波长段的透过率。

图2 H-LaF系列玻璃a样品的紫外-可见透过光谱图中的C谱线,就是通过大幅降低熔制工艺,电极电流从400A降到180A,玻璃液温度降低150℃,大幅降低了AZS的侵蚀,抑制着色杂质进入玻璃液中,造成玻璃的透过率下降。图3 H-ZLaF系列玻璃b样品的紫外-可见透过光谱图中的C谱线,就是通过控制熔解气氛,控制离子价态,使离子着色波长处于产品光学设计不考虑的波长范围。H-ZLaFX系列稀土光学玻璃,组分中有较多的TiO2和稀土元素,TiO2的离子主要以Ti3+、Ti4+存在,Ti4+在可见光区基本无吸收带,在紫外区有吸收,而Ti3+在可见光区有很强的吸收带,同时,Ti4+的阳离子场强大,能加强过渡元素着色。溶解气氛保持弱氧化气氛[12],目的是确保Ti的价态以Ti4+存在,确保可见光无吸收。

两个样品在窑炉改进后(41#AZS材料加铂金电极及增加冷却结构)熔制得到试样B谱线在波长300~440nm的透过率明显高于A谱线在该波长范围的透过率,在此基础上做工艺在改进后,透过率得到进一步的提升,而波长440~800nm范围的透过率提升幅度较小。主要是因为以上引入的着色杂质Sn本身就在300nm有吸收,而Fe和Ti在紫外区有弱吸收,随着着色杂质引入大幅降低,在紫外区-近可见光区的透过率提升明显,而波长440~800nm范围,改进前后的着色波长均没有发生变化,同时,实验控制中,均确保着色杂质不在可见光区吸收,因此,三条谱线在波长440~800nm的透过率变化不明显。

3 结论

通过以上实验和分析,可得出如下结论:

(1)窑炉结构对透过率的影响主要是材料窑炉被侵蚀,杂质引入对产品的着色,改善措施主要通过窑炉结构改进和工艺优化,措施围绕抑制耐火材料侵蚀,减少杂质引入展开。实验证明,可有效提高产品透过率。

(2)窑炉结构中的SnO2电极本身具有污染着色能力,同时,通过氧化还原反映加速其他着色离子着色,影响玻璃透过率,改善围绕低温工艺,减少SnO2熔入量。降低Sn离子在紫外区的光吸收能力,抑制还原倾向实验证明,可有效提高产品透过率。

(3)控制光学玻璃熔炼时的氧化还原气氛可以改善玻璃的透过率,通过气氛抑制变价元素易着色价态,使变价元素的吸收带远离使用光谱波长,达到提高透过率的效果。改变熔炼气氛的方法亦有两种,一是向玻璃中引入氧化剂或还原剂,靠氧化剂或还原剂来抑制或促成元素有利价态的形成,二是使用各类气体如O2、N2、CO2、CO、H2等制造有利的化学反应条件。

[1]李维民.稀土光学玻璃现状与发展[J].稀土信息,2012,5(11):19-22.

[2]江朗.稀土光学玻璃研制总结[J].仪表材料,1980,6(22):44-45.

[3]冯宏,李维民.光学玻璃工艺学[M].重庆:中国兵器装备集团公司西南兵工局教育中心,2007:23-236.

[4]衣德学,翟守元,何文.电熔锆刚玉砖侵蚀特征的研究[J].山东建材学院学报,1994,8(4):66-71.

[5]西北轻工业学院.玻璃工艺学[M].北京:中国轻工业出版社,2004:216-217.

[6]贺文燕,谷帮新.氧化态和氧化铁对镧系玻璃光吸收的影响[J].光电工程,1980.2(2):42-48.

[7]张晓伟,李梅,柳召刚,等.稀土在玻璃中的作色和紫外吸收作用的研究进展[J].硅酸盐通报,2009,28(06):1208-1212.

[8]林玉珍,吕桂兰.稀土光学玻璃着色的研究[J].光学精密工程,2011,8(22):6-12.

[9]陈新政,王海风.透远紫外玻璃中痕量铁对紫外透过率的影响[J].玻璃与搪瓷,2011,39(4):13-15.

[10]贺文燕.稀土杂质对镧系玻璃光吸收的影响及其测定方法的研究[J].硅酸盐通报,1983,4(28):39-44.

[11]曹振亚,张泽田.有色玻璃与特种玻璃[M].四川:四川科学技术出版社,1987:25-105.

[12]田英良,孙诗兵.新编玻璃工艺学[M].北京:中国轻工业出版社,2011:154-173.

Discussion on the Improvement of the Transmission Rate of Rare Earth Doped Optical Glass by Ceramic Furnace

YAO Huixian,WU Yongkang,LI Tianguo,YU Tianlai

(Chengdu Guangming photoelectric Co.Ltd.,Chengdu,Sichuan,610100)

Compared with platinum crucible furnace,the production of rare earth doped optical glass in ceramic furnace has the advantages of low cost and high yield.However,due to the difference of the impurity and the manufacturing process of the ceramic materials,the products’penetration rate is universal low.In this paper,the reasons for the poor optical transmittance of rare earth doped glass ceramics are analyzed.Through the furnace structure modification and process optimization,the influence of impurities on the glass transmittance is reduce effectively.Finally,the rare earth doped optical glass which is produced by the furnace of the ceramic material has been successfully produced,which transmittance is reached or exceeded the glass produced by platinum crucible.

rare earth doped glass;ceramic kiln;process control

TB303

A

1672-9870(2016)04-0058-05

2016-04-15

姚慧贤(1977-),男,工程师,E-mail:694660991@qq.com