薄壁深长筋履带下板体成形工艺研究

2016-11-02李科锋孙晓东

李科锋,孙晓东,陈 波,汪 祥

(1.哈尔滨第一机械集团有限公司,黑龙江 哈尔滨 150056;2.驻674厂军事代表室,黑龙江 哈尔滨 150056)

薄壁深长筋履带下板体成形工艺研究

李科锋1,孙晓东2,陈波2,汪祥1

(1.哈尔滨第一机械集团有限公司,黑龙江 哈尔滨 150056;2.驻674厂军事代表室,黑龙江 哈尔滨 150056)

为满足履带式装甲车辆高机动性、轻量化的发展需求,对薄壁深长筋履带下板体进行了成形工艺研究。应用DEFORM软件,对下板体的加强筋成形和锻造成形进行了模拟分析,依据分析结果进行方案设计与改进,最终确定了薄壁深长筋履带下板体成形的最佳工艺方案:用φ65 mm×360 mm的原料在预锻模膛上轻压一下→终锻→切边→再加热→终锻→切边。

履带下板体;工艺;成形;DEFORM软件;数值模拟

1 零件成形工艺分析

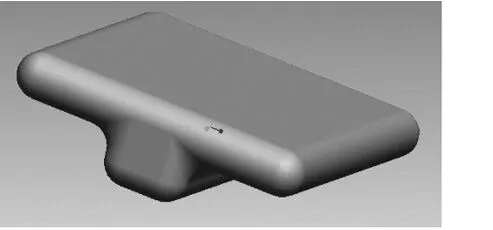

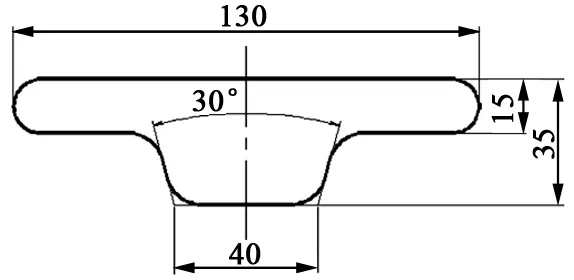

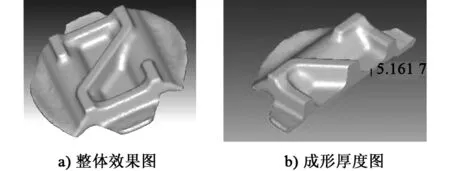

履带板的零件图如图1所示。该履带板的结构较为复杂,壁厚较薄(5 mm),且加强筋较高,形状复杂,锻造成形难度大。特别是零件的正面成形困难,有可能需要多火成形。为了保证多次成形的制件尺寸精确度,成形时选择用冲头成形零件正面。成形设备为10 t模锻锤。锻件形状如图2所示。

图1 履带板零件图

图2 履带板锻件图

2 成形过程数值模拟

本文采用DEFORM分析软件,对履带板的锻造成形过程进行数值模拟,制定合理的工艺方案[1]。DEFORM软件是一套基于有限元的工艺仿真软件,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺[2]。通过在计算机上模拟整个加工过程,来设计产品工艺流程,减少昂贵的现场试验成本,提高产品设计效率,降低生产和材料成本,缩短研究开发周期。应用该软件,可进行冷、温、热锻成形和热传导耦合分析。该软件具有丰富的材料数据库,包括各种钢、铝合金、钛合金和超合金,还允许用户自行输入材料数据库中没有的材料[3],可提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息。利用软件网格划分和质点跟踪功能,可以分析材料内部的流动信息及各种场量分布[4]。

2.1加强筋成形数值模拟

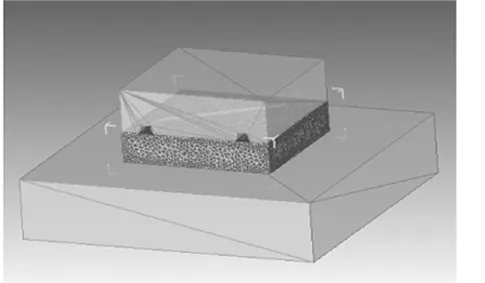

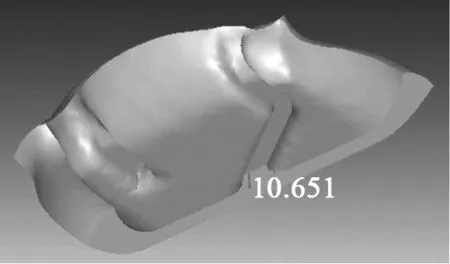

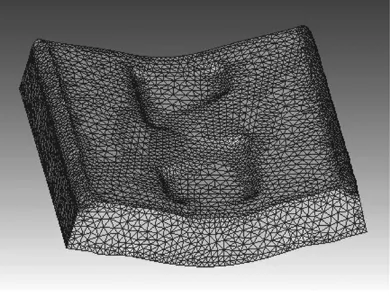

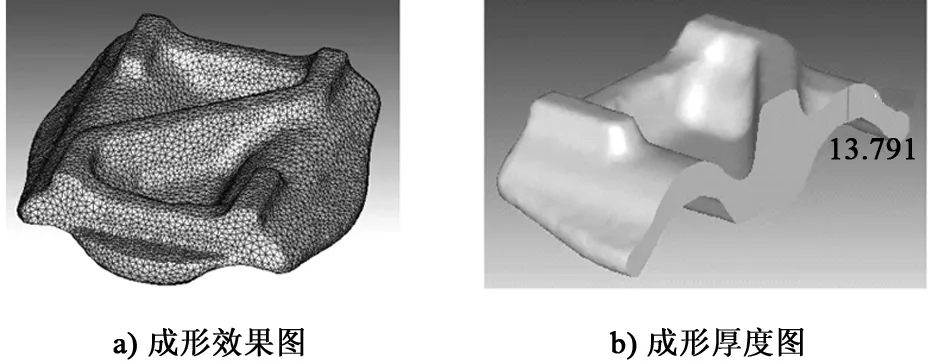

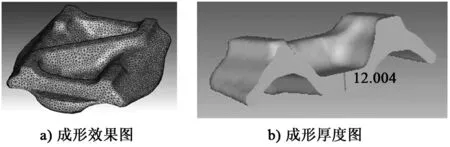

为了研究坯料厚度和加强筋高度成形效果的关系,应进行平板坯料锻造成形加强筋过程的数值模拟。坯料的厚度为35 mm,数值模拟模型图如图3所示。成形过程共为4次锻造成形,成形效果图如图4所示。模拟结果显示,厚度为35 mm的平板基本可以成形高度为10 mm的加强筋,但2个小加强筋端部成形不充分(见图5)。履带板零件的结构比平板更容易成形加强筋,因此,可以进一步减小坯料的厚度。

图3 数值模拟模型

图4 成形效果图

图5 加强筋成形厚度图

2.2锻造成形数值模拟

2.2.1选择平板坯料进行模拟

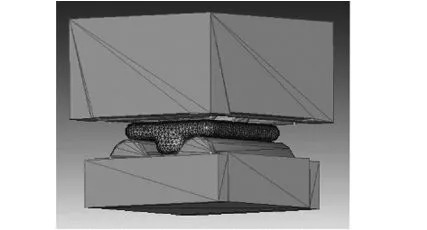

选择不同外形尺寸的平板坯料进行数值模拟,其数值模拟模型图如图6所示。

图6 数值模拟模型图

1)坯料外形尺寸为150 mm×150 mm×30 mm,数值模拟结果如图7所示。由于坯料的尺寸过大,成形模拟过程提前终止。

图7 数值模拟结果图

2)坯料外形尺寸为150 mm×130 mm×30 mm,且上端面两侧为R20 mm圆角,其余圆角为R10 mm。模拟效果如图8所示。模拟结果显示,锻件的各部位虽能充分成形,但壁厚较设计尺寸超出太多,应进一步减小坯料厚度。

图8 数值模拟结果图

3)坯料外形尺寸为150 mm×130 mm×25 mm,且上端面两侧为R20 mm圆角,其余圆角为R10 mm。坯料厚度相对于上一次减少5 mm。模拟效果如图9所示。模拟结果显示,锻件厚度虽稍有减少,但仍超出设计尺寸,且加强筋未能充分成形。所以只单纯地减小坯料厚度,并没有起到良好的效果。从成形效果图发现,飞边槽并没有流出大量的余料,应修正飞边槽的尺寸。

图9 数值模拟结果图

4)坯料外形尺寸为150 mm×130 mm×25 mm,且上端面两侧为R20 mm圆角,其余圆角为R10 mm。上、下模的飞边槽位置加大了倒角。模拟效果如图10所示。模拟结果显示,加强筋成形充分,且锻件的厚度进一步减小,但仍高于设计尺寸。

图10 数值模拟结果

2.2.2选择异形坯料进行模拟

坯料形状如图11所示。模拟模型如图12所示。

图11 坯料形状图

图12 数值模拟模型图

1)坯料尺寸如图13所示。数值模拟结果如图14所示。模拟结果显示,锻件各部位均充分成形,锻件厚度进一步减小为9.8 mm。

图13 坯料尺寸图

图14 数值模拟结果图

2)坯料尺寸如图15所示。数值模拟结果如图16所示。模拟结果显示,锻件各部位均充分成形,锻件厚度进一步减小为约7 mm。

图15 坯料尺寸图

图16 数值模拟结果图

3)坯料尺寸图如图17所示。数值模拟结果如图18所示。模拟结果显示,锻件各部位均充分成形,锻件厚度进一步减小为约6 mm。

图17 坯料尺寸图

图18 数值模拟结果

4)二次锻造模拟效果图如图19所示。模拟结果显示,锻件厚度进一步减小为约5 mm。

图19 数值模拟结果

5)将坯料上平面厚度减为10 mm,数值模拟结果图如图20所示。模拟结果显示,锻件各部位均充分成形,锻件厚度进一步减小为约5 mm。

图20 数值模拟结果图

3 金属下板体成形试制

成形试制过程如下。

1)第1次试验是用自由锻将原料锻成18 mm×157 mm×370 mm方板,由于方板太薄,四角无法锻出,经预锻、终锻后,锻件四角无法充满,此方案不行。

2)第2次试验是用自由锻将原料用底模制坯,由于板太薄,四角无法锻出,经预锻、终锻后,锻件四角无法充满,此方案不行。

3)第3次试验是用φ65 mm×360 mm的原料直接预锻、2次终锻,不采用制坯工序。经过2次模锻,测量锻件厚度为5.5 mm,锻件四角充满良好,符合设计要求,说明φ65 mm的原料可以锻造要求,但两端加强筋处局部存在折叠,需进一步试验。

4)第4次试验是用φ65 mm×360 mm的原料在预锻模膛上轻压一下,形成初步形状,以便能够平稳放在终锻模膛上。经过轻压方法后,进行2次终锻,折叠消失,测量锻件厚度为5.5 mm,锻件四角充满良好,符合设计要求。

4 结语

经过反复试验,最终确定了用φ65 mm×360 mm的原料在预锻模膛上轻压一下→终锻→切边→再加热→终锻→切边的最佳的工艺方案。

[1] 陈刚,李科锋,杜之明,等.特种车辆履带板热压成形技术研究[J].锻压技术,2010,35(6):27-30.

[2] 徐自立,娄茂昆,郭志勇,等.基于板料成形数值模拟的覆盖件模具结构优化[J].锻压技术,2010,35(1):99-102.

[3] 毕文权. 汽车桥壳热冲压成形工艺数值模拟及工程应用研究[D].长春: 吉林大学, 2009.

[4] 徐伟力,管曙荣,艾健,等.钢板热冲压新技术介绍[J].塑性工程学报, 2009,16(4): 39-43.

责任编辑马彤

Research on Thin-walled Deep Muscle Tracks the Lower Body Forming Technology

LI Kefeng1, SUN Xiaodong2, CHEN Bo2, WANG Xiang1

(1.Harbin First Machinery Group Co., Ltd., Harbin 150056, China; 2.In 674 the Military Agent’s Room, Harbin 150056, China)

To meet the tracked armor vehicle high mobility, and demand for the development of lightweight, forming technology research of the thin-walled deep muscle tracks the lower body. Using the DEFORM software, analyze the reinforcement of the lower body and forging forming simulation. According to the design and improvement analysis results, determine the best process for the thin-walled deep muscle tracks the lower body: with 65 mm ×360 mm material, a light pressure is on the pre forging die chamber, then finish forging, trim, reheat, finish forging and trim.

track the lower body, process, forming, DEFORM software, the numerical simulation

TJ 81+0.2

A

李科锋(1973-),男,高级工程师,主要从事热成型技术等方面的研究。

2016-04-18