过冷水制冰系统新型融冰方法的实验研究

2016-11-02陈明锋陈爱强赵松松

杨 昭,陈明锋,陈爱强,张 娜,赵松松

(天津大学机械工程学院,天津 300072)

过冷水制冰系统新型融冰方法的实验研究

杨 昭,陈明锋,陈爱强,张 娜,赵松松

(天津大学机械工程学院,天津 300072)

针对过冷水制冰系统极易发生冰堵以及传统融冰方式效率低、能耗高等缺点,基于载冷剂管路旁通并利用热泵冷凝热作为热源,研发出一种新型高效节能的融冰方法.对新型融冰方法的融冰效率、工作性能及能耗进行了实验研究,将3种采用不同加热和循环方式的融冰方法进行实验对比分析.实验结果表明:利用热泵机组加热管道内载冷剂的新型融冰方法效果最佳,其融冰效率为47.7%,;相比电加热管路内载冷剂和热泵机组加热全部载冷剂的融冰方法,新型融冰方法的融冰时间分别缩短了72.3%,和38.1%,复温时间分别缩短了19.2%,和61.8%,水温波动分别减少0.47,℃和1.56,℃,融冰总能耗分别节约了37.4%,和55.7%,.

过冷水;过冷器;冰堵;冷凝热;融冰方法

冰蓄冷具有平衡电力负荷和减少机组装机容量等优点,近年来成为制冷空调领域发展新趋势[1].动态冰浆又称流态冰,因其具有良好的流动和传热特性[2],在果蔬保鲜、建筑空调、工业冷却和医疗等领域被广泛应用[3-4].其中过冷法制冰浆是目前研究最为广泛的一种基于水过冷结晶原理制取流态冰的方法,水在过冷器中被冷却至冰点以下,维持过冷态流至蓄冰槽,过冷态解除生成冰水混合物[5].水在过冷器中处于亚稳定状态,极易在表面结冰发生冰堵,随着冰层不断增厚致使换热效果和水流量下降,无法保证冰浆制取的连续性,甚至会降低机组寿命周期,冰堵成为过冷法制冰最大的瓶颈[6-7].

为有效降低过冷水制冰系统发生冰堵的概率,国内外众多学者对此进行了大量研究.曲凯阳等[8]探究了过冷器表面粗糙度程度、表面材料、结冰基体面积和过冷水的磁化这些因素对过冷水结冰的影响,发现不同材料表面的过冷水结冰概率各有不同,并且磁化后的过冷水不易结冰.Wang等[9-10]通过在过冷器表面使用氟碳涂层来预防和减少冰堵的发生,实验结果表明该方法可以提高制冰效率,达到节能的目的. Teraoka等[11]对冰晶在乙二醇水溶液中生长过程进行了实验研究,结果表明过冷度和溶液的浓度决定了树枝状晶体的生长速度和曲率半径.

虽然国内外学者对过冷水制冰系统结冰过程展开了广泛研究,提出各种有效减少过冷器冰堵的方法,但还未能完全避免冰堵的发生.目前的研究多侧重于如何减少冰堵概率和提高制冰效率方面,对融冰方法的研究鲜见报道.目前多采用电加热器直接加热过冷器或蓄冷槽内的载冷剂来达到融冰的目的[12],这种传统融冰方式存在耗时长、效率低和能耗高等缺点.因此,针对过冷水制冰系统极易发生冰堵的缺点,本文基于载冷剂管路旁通和利用热泵冷凝热作为热源,研发出一种新型高效节能的融冰方法,融冰方法的设计和实验结果对冰堵的解除具有指导意义.

1 实验装置和测试方法

1.1实验装置

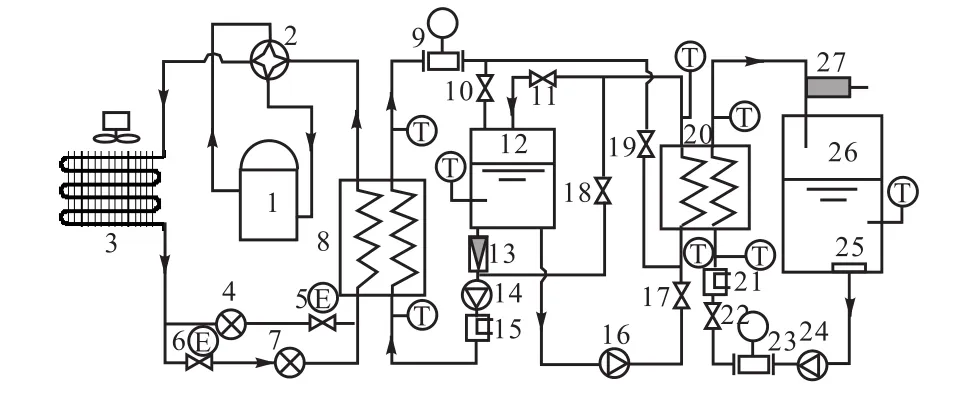

图1 实验系统示意Fig.1 Schematic diagram of experimental system

如图1所示,过冷水制冰系统主要由制冷/热泵系统、载冷剂循环系统和过冷水循环系统组成.在制冷/热泵系统中,通过四通换向阀实现制冷和制热模式的切换,压缩机额定输入功率为2,kW.以乙二醇水溶液(水和乙二醇质量比为3∶1)作为载冷剂,在板式换热器中与制冷剂进行热量交换,通过制冷机组的启停来实现乙二醇溶液温度的精准控制,溶液最低温度可降至-10,℃.通过泵的循环使载冷剂和水在过冷器中实现热量交换,水槽中水温的调节范围为-1~50,℃.过冷解除器如图2(b)所示,利用频率为0~40,kHz范围内变化的超声波振动使过冷器出口处的过冷水解除过冷态形成冰晶.在水槽中利用过滤网使冰水分离,为防止水槽出口处水温过低进入过冷器结冰,在过冷器前通过电加热器来调节水温.通过西门子S7-200和Wincc6.0软件对系统实现自动化的精准控制和数据采集.

图2 实验装置Fig.2 Experimental apparatus

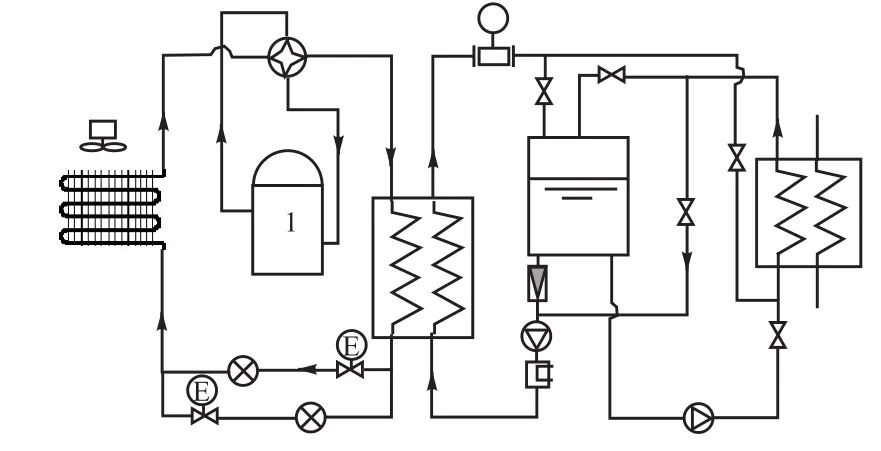

1.2新型融冰方法

制冰浆过程中,控制系统通过过冷器内水循环流量和水进出口温度变化来自动判断是否冰堵.发生冰堵后,及时停机进行融冰.如图3所示,新型融冰方法利用热泵机组的冷凝热作为热源,载冷剂在旁通管路内以循环的方式进行融冰.在融冰阶段,切换到制热模式,利用热泵冷凝换热器的热量对部分管道内的载冷剂进行加热,高温载冷剂在管道内循环,使过冷器表面的冰层逐渐溶解.在复温阶段,将制冷/热泵系统切换到制冷模式,对管道内的载冷剂和水槽内的水进行降温,使系统恢复到融冰前的状态.为防止旁通管路内出现气液两相流而影响泵的循环性能,通过在乙二醇槽下端与管道连接处安装单向阀门,可及时补充管路中的载冷剂形成满液流,同时防止载冷剂回流到槽内.如表1所示,新型融冰方法(Case1)与电加热管路内载冷剂的融冰方法(Case2)相比较,热泵机组能够利用空气热能和电能进行加热融冰,提高能源利用率,充分快速地进行融冰和复温;与热泵机组直接加热全部载冷剂的融冰方法(Case3)相比,新型融冰方法以管路旁通的形式能够减少冷热相抵,降低能耗,提高融冰效率.

图3 新型融冰方法原理示意Fig.3 Schematic diagram of the novel de-icing method

表1 不同融冰方式的比较Tab.1 Comparison of different de-icing methods

1.3测试方法

为了使实验结果具有可比性,每次开始融冰前,使过冷器完全堵塞(水流量为0)来保证过冷器内结冰程度一致.在结冰过程,外界环境温度为20,℃左右,水温设定值为0±0.2,℃,槽内载冷剂温度设定值为-2±0.2,℃,制冷系统采用电子膨胀阀进行节流,过热度设置为5,℃,正常水循环流量为2.5,m3/h,当水流量急速下降接近0时,系统发生冰堵,结冰过程结束.在各融冰实验中,通过反复的实验来界定最佳融冰时间.实验各测量仪器及精度如表2所示,测量的温度参数有水槽内水温、过冷器内乙二醇进出口温度和水出口温度等,其中温度和水流量的自动采集周期均为1,s.

表2 测量仪器及精度Tab.2 Measuring instrument and its accuracy

2 融冰过程分析

2.1能量分析

根据热力学第一定律,过冷水制冰系统在融冰过程中,热源仅有部分热量通过载冷剂间接传递到过冷器表面,再以导热的方式进行融冰,大部分热量散失到水、环境空气、硬件设备和载冷剂中,其能量关系为

式中:Qh为融冰热源热流量,W;Qm为有效融冰热流量,W;Ql为散失热流量,W;Qc为过冷器和冰之间的导热流量,W;Qw为散失到水中的热流量,W;Qa为散失到空气中的热流量,W;Qe为散失到硬件设备中的热流量,W;Qr为散失到载冷剂中的热流量,W.

从式(1)~(3)分析可得,减少散失热流量Ql和增加热源热流量Qh,可提高融冰效率,达到节能的目的.与新型融冰方式相比,在电加热管道载冷剂的融冰方法下,电加热器功率受到限制,从而使融冰时间加长和效率降低;在热泵机组加热全部载冷剂的方法下,热量大量散失到载冷剂中,大幅增加融冰能耗和降低效率,复温能耗和时间也将增加.

在系统融冰阶段,压缩机和风机是利用热泵冷凝热作为热源融冰的主要耗电设备,而在电加热融冰方式中提供热源的耗能设备仅为电加热器.在复温阶段,降温能耗包括制冷机组和循环泵的能耗.

采用热泵机组融冰的方法中融冰阶段能耗为

采用电加热融冰的方法中融冰阶段能耗为

复温阶段能耗为

式中:Wmelti为融冰阶段能耗(i=1,2),kW·h;Qcom为压缩机功率,kW;Qfan为风机功率,kW;Qpump为循环水泵功率,kW;Qheater为电加热器功率,kW;tm为融冰时间,s;ttr为复温时间,s.

2.2性能评价指标

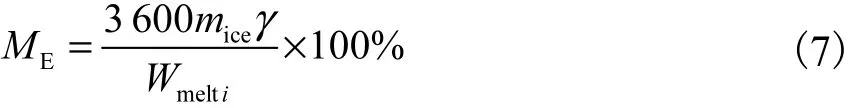

融冰效率是评价融冰性能的一种有效方法,一般定义为用于融冰的热量与融冰能耗的比值,融冰热量通过冰的质量和液化潜热进行估算[13].在过冷水制冰系统,融冰效率为

式中:ME为融冰效率,%,;mice为结冰质量,kg;γ为冰的液化潜热,kJ/kg.

3 结果与讨论

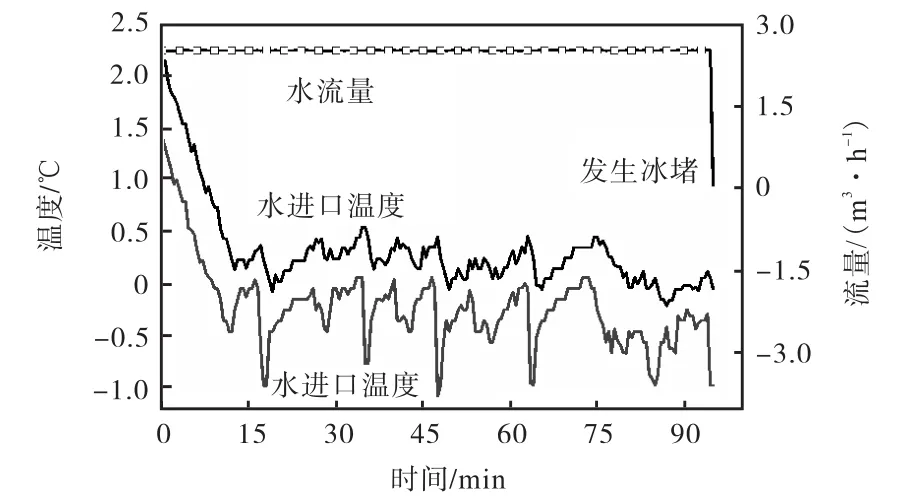

3.1冰堵的特性

如图4所示,系统在制取冰浆过程中,水温呈现周期性变化,平均周期为7,min,在换热过程中过冷器的水进出口平均温差为0.78,℃,运行一段时间后,水流量突降在过冷器表面结冰造成冰堵.如图5所示,不完全融冰后再次制取冰浆时,一段时间后过冷器内的水流量突然从2.40,m3/h下降到0.06,m3/h,之后又逐渐恢复正常.水流量突变瞬间水出口温度上升,一段时间后水进出口温度分别维持在1.41,℃和1.01,℃左右.若融冰不完全将致使过冷器表面有薄冰残留,随着水温不断下降,冰层厚度不断增加发生冰堵,疏松的冰晶在水泵压力作用下被水冲刷流走形成新通道,从而使水流量逐渐恢复正常.但过冷器表面依然有冰层附着,直接影响到载冷剂和水之间的换热效果.

图4 过冷器内水温及流量变化曲线Fig.4 Variation of water temperature and flux in subcooler

图5 不完全融冰过冷器内水温及流量变化曲线Fig.5 Variation of water temperature and flux in subcooler after incomplete de-icing process

3.2融冰时间和复温时间

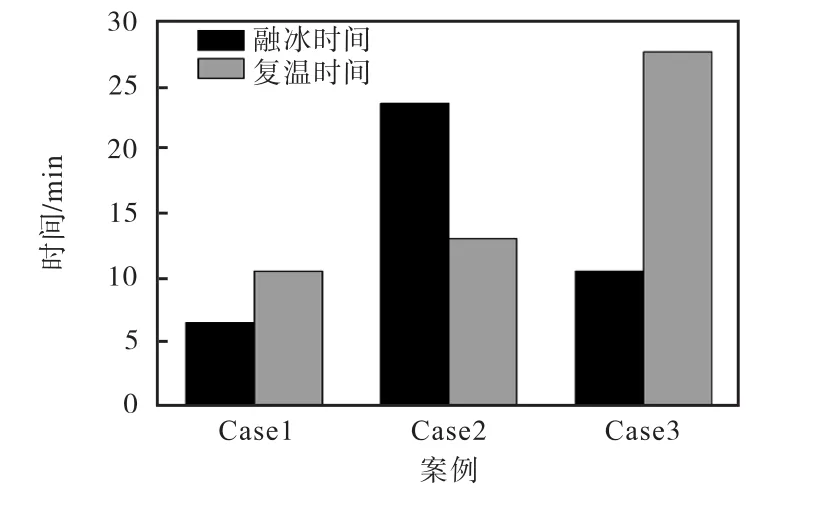

如图6所示,Case1的融冰时间相比Case2和Case3分别缩短了72.3%,和38.1%,.在Case1和Case3中利用热泵机组冷凝热作为融冰热源,热泵机组的制热量大约为电加热器功率的2.8倍,因此Case1和Case3的融冰速度大于Case2.Case1采用管路旁通法进行循环,只需加热部分载冷剂,而Case3中需加热系统中全部载冷剂,因此Case3比Case1的融冰时间更长.

复温时间是指在融冰后将系统载冷剂和水的温度恢复到融冰前的状态所花费的时间,其中Case1的复温时间相比Case2和Case3分别缩短了19.2%,和61.8%,.Case1和Case2采用相同的复温方式,但由于Case2在融冰阶段耗时较长,导致水温波动变大,使其复温时间略有增加;在Case3中需要对全部载冷剂进行降温,且在降温过程中水温还在不断升高,从而使其复温时间远大于其他两种方式.

图6 不同融冰方法的融冰时间和复温时间Fig.6De-icing time and temperature recovery time of different de-icing methods

3.3载冷剂和水温度的波动

如图7所示,融冰阶段3种融冰方式的乙二醇出口温度最大值分别为23.1,℃、17.8,℃和11.5,℃.载冷剂的加热速率决定了其循环时间的长短,融冰时间短,需将载冷剂温度升至更高才能保证冰完全融化.在复温阶段,载冷剂温度逐渐下降,Case3的降温速率明显低于Case1和Case2.3种融冰模式下,当水温高于乙二醇出口温度时,循环水泵开启,乙二醇和水在过冷器中进行热交换,此刻的降温速率突然变缓.

图7 融冰过程中过冷器乙二醇出口温度变化曲线Fig.7Variation of ethylene glycol solution temperature in subcooler outlet during de-icing process

如图8所示,水与外界环境进行热交换使水槽内水温缓慢上升,水在降温前循环水泵开启致使管道中积蓄的高温水流入水槽,导致水温迅速上升到最高点,3种融冰方式中水温波动值分别为0.96,℃、1.43,℃和2.52,℃.Case1融冰时间短使水与外界环境的散热减少,水温波动也最小;Case3中热量散失到管道内水的热量较多,同时需对全部载冷剂和水降温,导致水温波动最大和降温时间最长.

图8 融冰过程中水槽内水温变化曲线Fig.8 Variation of water temperature in water tank during de-icing process

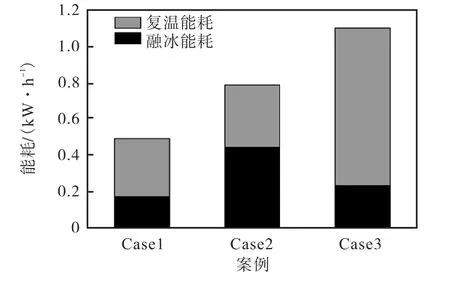

3.4融冰能耗和效率

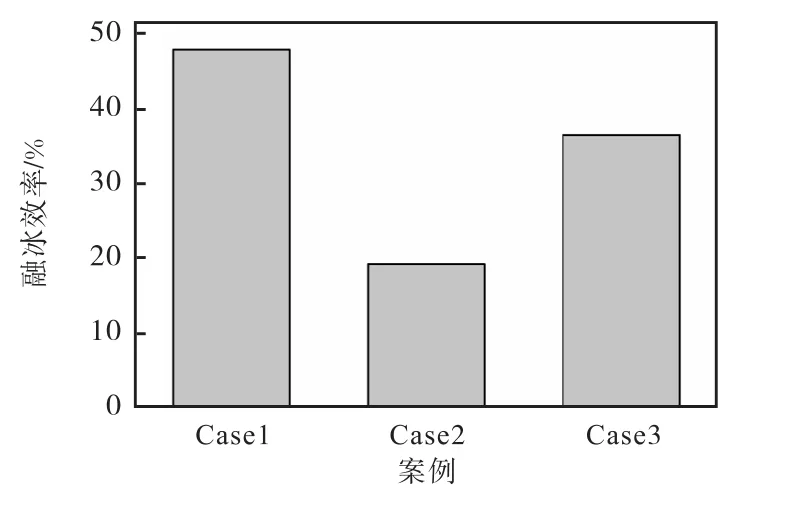

如图9所示,3种融冰方式的融冰能耗与复温能耗的比值分别为0.55、1.30和0.27,Case1的融冰阶段能耗相比Case2和Case3分别节约了60.8%,、25.6%,融冰全过程总能耗相比Case2和Case3分别节约了37.4%,、55.7%,.如图10所示,3种融冰方式的融冰效率分别为47.7%,、19.1%,和36.3%,新型融冰方法融冰效率最高.在实验工况下,热泵机组的供热系数平均为2.1,采用热泵机组加热载冷剂的能效明显高于电加热器,提高了能源的利用效率,达到节能减排的目的.此外电加热融冰时间过长使得热量更多散失到外界环境中去,造成能源浪费,降低了融冰效率.在Case3融冰阶段需要加热全部载冷剂,在复温阶段又需对全部载冷剂进行降温,造成对能源的不合理利用.新型融冰方法利用热泵系统能够从空气中获取低品位能源进行融冰,同时采用管路旁通方式减少了能源的不合理利用,大幅提高了融冰效率和能源利用率.

图9 不同融冰方式设备的能耗Fig.9 Energy consumption of different de-icing methods

图10 不同融冰方法的融冰效率Fig.10 De-icing efficiency of different de-icing methods

4 结 论

本文基于载冷剂管路旁通并利用热泵冷凝热研发出一种新型融冰方法,从融冰效率和节能的角度对新型融冰方法进行实验研究,并与两种采用不同加热和循环方式的融冰方法进行对比.在环境温度为20,℃工况下,对过冷水制冰装置进行融冰实验,可得出以下结论.

(1) 过冷器融冰不完全将致使过冷器表面还残留一层薄冰,恢复运行后将增大再次冰堵的概率或者无法正常制取冰浆.

(2) 新型融冰方法与电加热管路内载冷剂和热泵机组加热全部载冷剂的融冰方法相比,融冰时间分别缩短了72.3%,和38.1%,,复温时间分别缩短了19.2%,和61.8%,.

(3) 新型融冰方法的最大水温波动值为0.96,℃,水温波动值较电加热管路内载冷剂和热泵机组加热全部载冷剂的融冰方法分别减少了0.47,℃和1.56,℃.

(4) 新型融冰方法融冰效率为47.7%,相比电加热管路内载冷剂和热泵机组加热全部载冷剂的融冰方法,融冰效率分别提高了28.6%,和11.4%,融冰全过程总能耗分别节约了37.4%,和55.7%,大幅提高了融冰效率和能源利用率.

[1] Wang M J,Kusumoto N. Ice slurry based thermal storage in multifunctional buildings [J]. Heat and Mass Transfer,2001,37(6):597-604.

[2] Kumano Hiroyuki,Hirata Tetsuo,Hagiwara Yosuke,et al. Effects of storage on flow and heat transfer charac-teristics of ice slurry [J]. International Journal of Refrigeration,2012,35(1):122-129.

[3] Kauffeld M,Wang M J,Goldstein V,et al. Ice slurry applications[J]. International Journal of Refrigeration,2010,33(8):1491-1505.

[4] Egolf P W,Kauffeld M. From physical properties of ice slurries to industrial ice slurry applications [J]. International Journal of Refrigeration,2005,28(1):4-12.

[5] Bedecarrats J,David T,Castaing-Lasvignottes J. Ice slurry production using supercooling phenomenon [J]. International Journal of Refrigeration,2010,33(1):196-204.

[6] Inaba H,Inada T,Horibe A,et al. Preventing agglomeration and growth of ice particles in water with suitable additives [J]. International Journal of Refrigeration,2005,28(1):20-26.

[7] Yoon Jung In,Moon Choon Geun,Kim Eunpil,et al. Experimental study on freezing of water with supercooled region in a horizontal cylinder [J]. Applied Thermal Engineering,2001,21(6):657-668.

[8] 曲凯阳,江 亿. 各种因素对过冷水发生结冰的影响[J]. 太阳能学报,2003,24(6):814-821. Qu Kaiyang,Jiang Yi. Factors affecting supercooled water freezing occurrence [J]. Acta Energiae Solaris Sinica,2003,24(6):814-821(in Chinese).

[9] Wang Hong,He Guogeng,Tian Qiqi. Experimental study of the supercooling heat exchanger coated with fluorocarbon coating [J]. Energy and Buildings,2012,55:526-532.

[10] Wang Hong,He Guogeng,Feng Rongzhen. An effective method for preventing ice-blockage in dynamic generation system with supercooling water [J]. International Journal of Refrigeration,2014,46:114-122.

[11] Teraoka Yoshikazu,Saito Akio,Okawa Seiji. Ice crystal growth in supercooled solution [J]. International Journal of Refrigeration,2002,25(2):218-225.

[12] 何国庚,吴 锐,柳 飞. 过冷水法冰浆制取的实验设计与分析[J]. 制冷技术,2006,34(4):303-307. He Guogeng,Wu Rui,Liu Fei. The experimental design and analysis of ice slurry generator based on supercooled water methods [J]. Refrigeration,2006,34(4):303-307(in Chinese).

[13] Yin Haijiao,Yang Zhao,Chen Aiqiang,et al. Experimental research on a novel cold storage defrost method based on air bypass circulation and electric heater [J]. Energy,2012,37(1):623-631.

(责任编辑:金顺爱)

Experimental Research on a Novel De-Icing Method in Ice Slurry Generation System with Supercooling Water

Yang Zhao,Chen Mingfeng,Chen Aiqiang,Zhang Na,Zhao Songsong

(School of Mechanical Engineering,Tianjin University,Tianjin 300072,China)

The subcooler is extremely easy to freeze in ice slurry generation system with supercooling water,which could lead to ice blockage.To avoid the problem and overcome the defects like high energy consumption and low efficiency of traditional de-icing technology,a novel de-icing method was investigated.The novel de-icing method was based on refrigerating medium bypass circulation and condensing heat of heat pump was used as heat source.Experiments on de-icing efficiency,operating performance and energy consumption of the novel de-icing method were conducted,and three practical de-icing methods with different heaters and air circulation modes were comparatively studied.The experimental results show that the novel de-icing method has an efficiency of 47.7%,which is the optimum de-icing efficiency among all three methods.Compared with the electric heat de-icing method which heats refrigerating medium of pipeline and the heat pump de-icing method which heats all refrigerating medium,the de-icing time of this novel method is shortened by 72.3%,and 38.1%,respectively,temperature recovery time is shortened by 19.2%,and 61.8%,respectively,water temperature fluctuation is decreased by 0.47,℃and 1.56,℃ respectively,and de-icing energy consumption is reduced by 37.4%,and 55.7%,respectively.

supercooling water;subcooler;ice blockage;condensing heat;de-icing method

TK02

A

0493-2137(2016)07-0728-06

10.11784/tdxbz201508069

2015-08-31;

2015-09-21.

国家自然科学基金资助项目(51476111,51276124);教育部高等学校博士学科点专项科研基金资助项目(20130032130006).

杨 昭(1960— ),女,教授.

杨 昭,zhaoyang@tju.edu.cn.

网络出版时间:2015-09-22. 网络出版地址:http://www.cnki.net/kcms/detail/12.1127.N.20150922.1508.004.html.