海工平台提升齿轮箱传动比优化设计

2016-11-02许登科曹科名彭锐涛胡云波

许登科, 曹科名, 彭锐涛, 胡云波

(1. 湘潭大学 机械工程学院, 湖南 湘潭 411105; 2.湖南南方宇航高精传动有限公司,湖南 株洲412002)

海工平台提升齿轮箱传动比优化设计

许登科1, 曹科名2, 彭锐涛1, 胡云波2

(1. 湘潭大学 机械工程学院, 湖南 湘潭 411105; 2.湖南南方宇航高精传动有限公司,湖南 株洲412002)

介绍了海洋辅助平台齿轮箱的作用,以海工平台提升齿轮箱的传动比作为优化对象,研究如何使其结构更为紧凑,成本更低。通过推导公式,得到了内齿圈的体积和直径的表达式,并将其作为目标函数,建立数学模型,运用MATLAB软件编程对其进行优化。结果表明,该优化方法是可行的,这种方法不仅简化了设计计算过程,提高了工作效率,为设计工作者提供了方便,而且使得产品结构更为紧凑,减少成本,且可以用于实际生产中。

海工平台; 提升齿轮箱; 传动比; 优化设计

0 引言

随着近些年油气资源的开发重点由陆地转向海洋,海洋能源的开采已成为一个热门的方向。海洋平台是用于海上油气资源勘探和开发的移动式平台、固定式平台的统称,利用海洋平台可以在海上进行钻井、采油、观测、集运、施工等活动。最初,海洋辅助平台的造船厂大致分布在美国、欧洲和其他国家地区,随着中国、印度及东南亚国家成本优势逐渐凸显,海洋工程领域的发展迅速,现已成为海洋工程的主要生产地[1]。

提升式海洋辅助平台的升降系统大致分为齿轮齿条式和液压油缸顶升式。由于海洋平台的工作环境较为恶劣,因此其安全性成为第一个考量的因素。同时由于空间的原因,新设计的海洋平台一般选择齿轮齿条升降的方式。齿轮齿条系统是在平台的桩腿上设置几根齿条,对应的齿条上设置几个小齿轮,而海洋辅助平台提升齿轮箱是用来传递桩边马达(输入级)和齿轮齿条(输出级)之间的运动和提升力,为提升式海洋平台齿轮齿条升降系统进行减速增扭的传动装置,最后通过小齿轮带动平台的升降。

海洋平台产品的设计思路是在追求产品可靠性的基础上,力求达到平台空间更为合理的配置。目前,国内对海洋平台提升齿轮箱的优化设计还相对较少,而传动比的优化分配是多级行星齿轮减速器优化设计的关键。行星齿轮减速器具有减速比大、效率高、结构紧凑、可靠性高、平稳性好等特点而被广泛的作为一种常用的减速传动装置。现有一些对减速器优化设计[2-7]的研究多针对于两级行星轮系传动比较小的齿轮箱,而对齿轮箱传动比较大的研究却较少,下文将介绍一种三级行星齿轮减速器传动比优化分配系统。

1 提升齿轮箱的数学模型

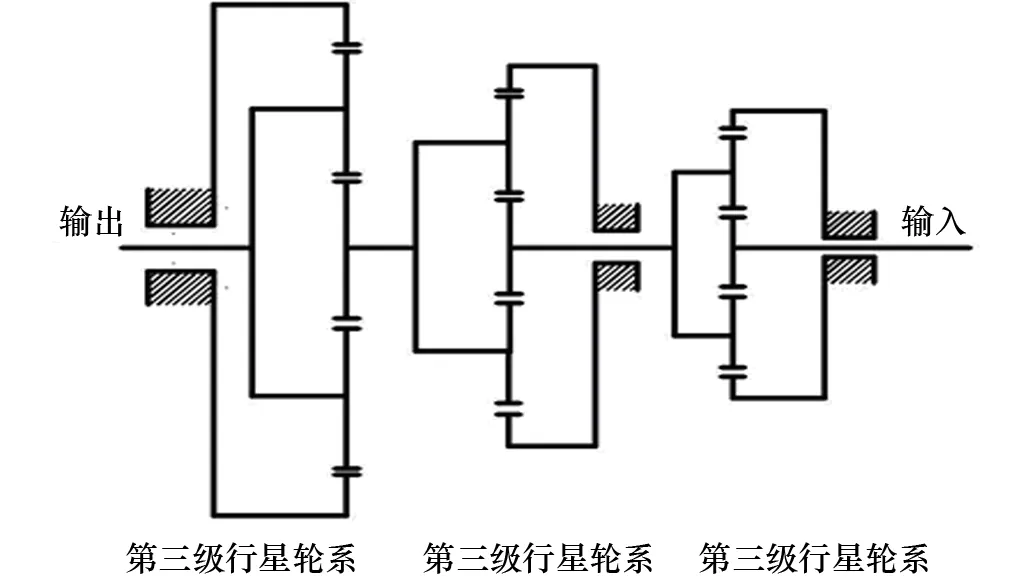

为保证齿轮箱的功能,传动部分的结构采用三级NGW齿轮传动结构。海洋平台提升齿轮箱整体安装结构如图1所示,提升齿轮箱连接座与可调轴承座通过双头螺柱锁紧在安装架上。

图1 海洋平台提升齿轮箱示意图

1.1建立目标函数

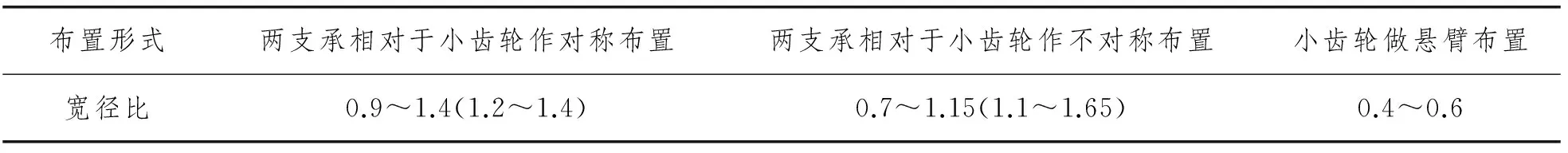

在行星齿轮传动中[8],齿轮传动疲劳的主要失效形式是齿面疲劳点蚀,因此行星齿轮传动的承载能力由行星轮与太阳轮的齿面接触疲劳强度以及内齿轮与行星轮的齿面接触疲劳强度决定,三级行星轮系结构简图如图2所示。由行星齿轮传动的结构特点可知,太阳轮与行星轮之间的疲劳点蚀比行星轮与内齿轮之间的疲劳点蚀严重,其中太阳轮为强度最薄弱的齿轮。因此,在设计行星齿轮传动时,可以根据太阳轮与行星轮之间的齿面接触疲劳强度条件列出太阳轮最小分度圆直径和体积的方程,由所得传动比表示出齿圈分度圆的直径和体积。按照各级齿轮等接触强度的设计原则,综合考虑齿宽系数、行星轮个数、不均载系数的因素研究体积与径向尺寸最优过程中对传动比分配的影响。

图2 三级行星轮系结构简图

1.2优化目标

依据齿面接触疲劳强度准则,由接触强度因子Kf、齿数比、齿宽系数、行星轮个数及不均载系数等因素决定三级传动系统的优化目标值[9]。

齿面接触疲劳强度公式为:

(1)

式中:ZH为区域系数;ZE为弹性系数; K为载荷系数;Ft为圆周力;u为两齿轮相啮合的齿数比;b为齿宽; d1为小齿轮的节圆直径,标准齿轮的直径即为分度圆直径。

由公式可得到轮齿表面赫兹应力基本计算式:

(2)

依据以上齿轮强度设计理论可知,接触强度因子Kf决定齿轮的最小分度圆直径,故行星轮系总的外径和体积是在满足接触强度最薄弱的太阳轮的基础上换算出的齿圈所确定的。

行星轮系中太阳轮体积公式为:

(3)

轮系内齿圈的体积表达式为:

(4)

齿圈直径的表达式为:

(5)

式(3)~式(5)中: T为小齿轮输入的扭矩;NP为承载扭矩的行星轮的个数; Kf为接触强度因子; R 为齿圈与太阳轮的齿数比; ΦI为圈的宽径比。

根据相邻两级等接触强度的原则分析体积的原则各级的体积表达式为:

(6)

满足各级接触强度的整个行星轮系的体积表达式为:

(7)

满足各级接触强度的整个行星轮系的外径表达式为:

(8)

1.3约束条件

(1) 传动比的要求

在分配传动比时,总传动比R0是已知的,约束条件为:

(2) 该优化设计中,齿数比的约束

三个行星轮的齿数比: R≤11;四个行星轮的齿数比: R≤5.7;五个行星轮的齿数比: R≤3.7;六个行星轮的齿数比: R≤3。

(3) 宽径比的选择

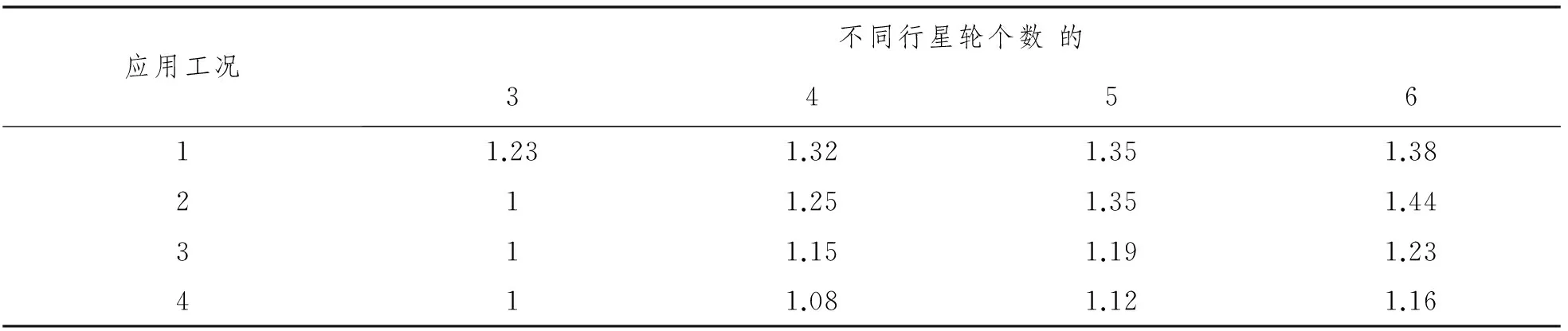

由齿轮的强度计算可知:轮齿愈宽,承载能力愈高。但增大齿宽会使齿面上载荷分布不均匀,故齿宽系数应取得适当,宽径比推荐值见表1。

表1 宽径比推荐附表

设计人员可根据布置形式设置不同的宽径比。在该文中设计人员将此结构设计成两支承相对于小齿轮做不对称布置,将宽径比统一设置为1.15。

(4) 不均载系数

行星轮个数的不一样会使得载荷分配的不均匀,使得一些行星轮的载荷加大,寿命减小,因此需加上一个不均载系数的约束,不均载系数见表2。表2中,工况1为低速重载齿轮系统;工况2为商业船用齿轮传动系统;工况3,4为较高转速,如汽轮机、发电机、风电设备等。

表2 不均载系数附表

海工平台作为船用齿轮传动系统选择工况2作为参考标准。

(5) 传动尺寸协调结构匀称合理约束

相邻两级齿轮过大容易发生干涉,优化时对两者进行约束。

第一级与第二级外径比值的约束为:

第二级与第三级外径比值的约束为:

2 优化方法

该文以齿轮接触疲劳强度为准则,研究如何在满足各级强度的基础上,优化齿轮箱的体积和外径,以便使齿轮箱的结构更为紧凑,成本更低。采用MATLAB软件运用穷举法编写一套三级行星轮系传动比分配系统[11],设计者只需根据技术要求输入总的传动比,行星轮系最大宽径比,行星轮个数,每一级的行星轮系的外径比,系统就将全局搜索出每一级行星轮系的齿数比,每一级齿圈半径的表征值,得出总体积表征值和总外径表征值,实现齿数比的最优分配。

2.1优化试验与结果分析

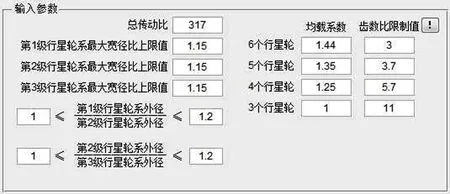

湖南南方宇航公司设计的海洋平台齿轮箱传动比为317,最大宽径比统一设置成1.15,相邻两级外径比为1.2,将不同的行星轮个数的不均载系数输入该系统,界面如图3所示。

图3 三级行星轮系传动比分配系统

根据此系统设计的样机已经完成,所有行星传动部分齿轮采用圆柱直齿轮,外啮合齿轮材料为渗碳钢20CrMnMoA,精度等级为6级,齿面经渗碳淬火处理,硬度为HRC=58~62,接触许用应力为1 500 MPa,弯曲许用应力为1 000 MPa,内啮合的齿圈材料为氮化钢31CrMo12,精度等级为7级,齿轮齿面气体渗氮处理,硬度为800 HV~850 HV。接触许用应力为1 250 MPa,弯曲许用应力为840 MPa。

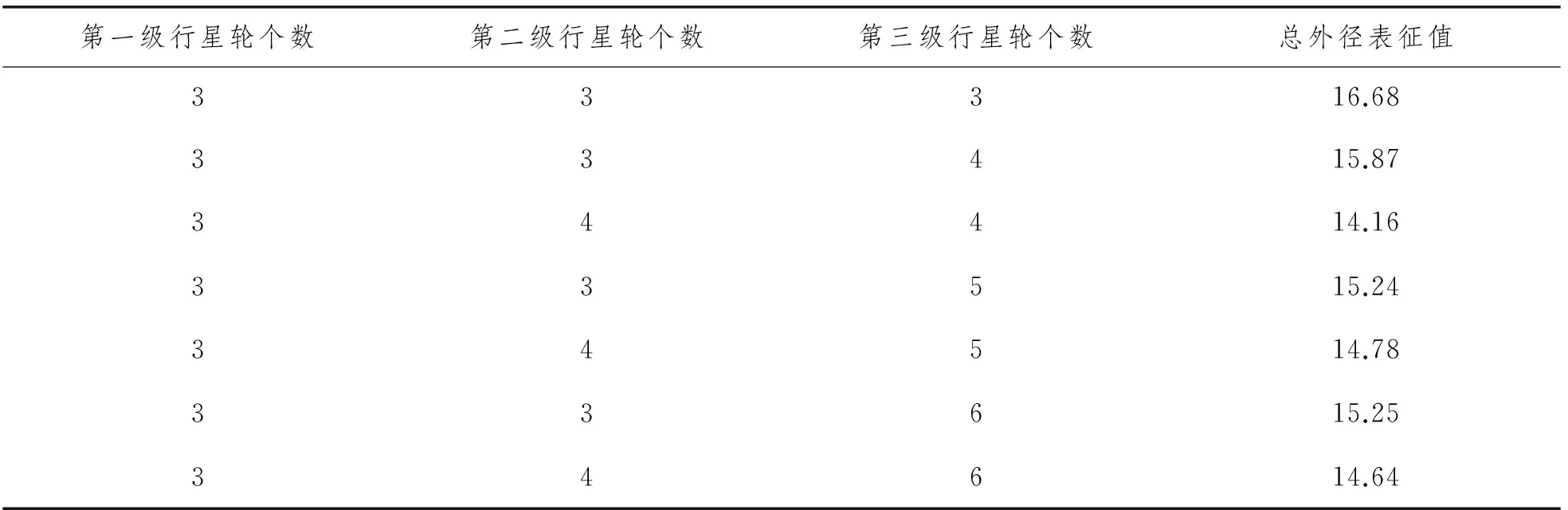

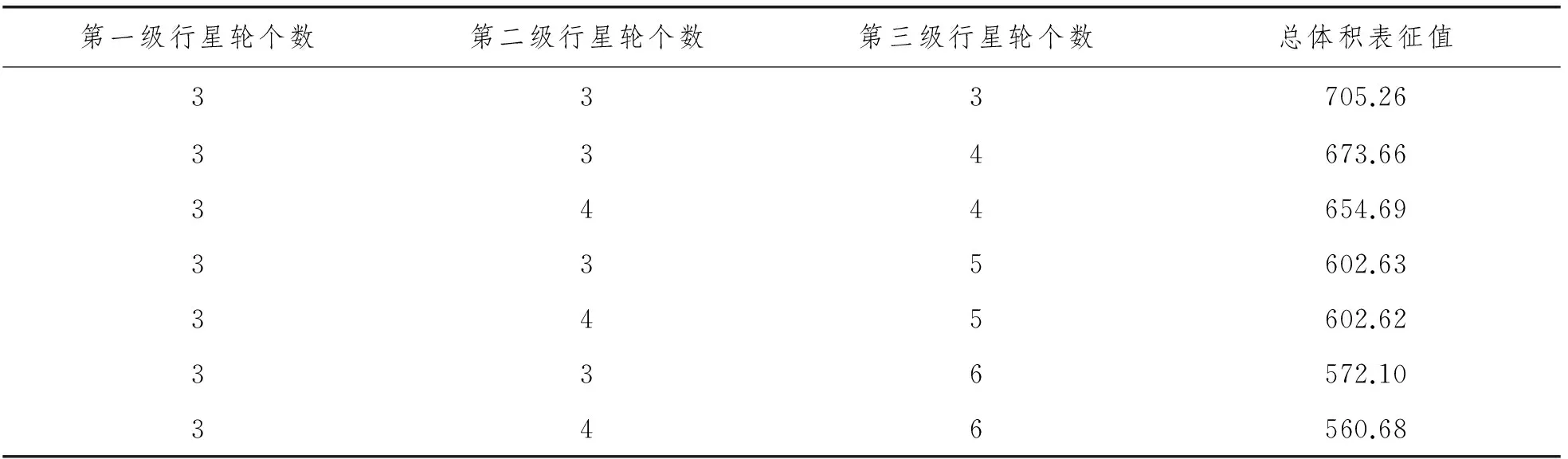

系统搜索出传动系统在不同行星轮个数最优表征体积下行星轮系齿数比,齿圈外径最小的表征值、总体积最小表征值见表3、表4。

表3 以外径最小为目标函数的参数表

表4 以体积最小为目标函数的参数表

由表3、表4可知:当选择的行星轮系行星轮个数越多时,齿圈的总外径表征值相对减少,总体积的表征值也相对减少。

湖南南方宇航高精传动有限公司设计的三级行星传动行星轮个数分别为3,3,4。系统分配的结果与原设计的参数进行对比,对比结果见表5。

表5 传动比与表征值对比

从该系统分析出的结果可以看出:系统优化后的总外径表征值相比原设计减少0.66,而总体积表征值相比原设计结果减少26.60,经过微调后的实际生产与该系统优化出的结果非常接近。

该系统可以通过对每级最大宽径比上限值,相邻二级外径比,均载系数的约束,以体积最优和外径尺寸最优作为目标,建立数学模型。运用MATLAB开发出一套可靠的优化系统,操作简单,为设计时初步分配齿轮箱减速器传动比提供优化方案,为设计者提供方便。

湖南南方宇航高精传动有限公司已经将该系统分配出的传动比等一系列参数做成产品,其结果表明该齿轮箱运转平稳,无明显冲击、振动和异常噪音,满足设计及技术要求。

3 结论

依据齿面接触疲劳强度和相邻两级等接触强度的原则,引入接触强度因子推导出整个行星轮系的体积表达式和外径表达式。建立目标函数,加入约束条件,运用 MATLAB软件穷举法检索出最优的3级NGW的齿轮箱传动比分配的参数,设计者只需要输入总的传动比,每级的最大宽径比,每一级行星轮系的外径比, 系统则可以分配出每级的行星轮系的齿数比、每级行星轮系的齿圈半径表征值以及行星轮系的齿圈宽径比,得出总体积的表征值和总外径表征值。为设计工作者提供两种优化方法,满足设计者两方面的需求,产品开发出后运转良好,证明该方法可以用于实际生产中。

[1]对方琦.深水及超深水半潜式钻井平台市场前景[J].中国船检.2014,16(9):63-66.

[2]顾勇,高一知.三级圆柱齿轮传动的系列优化设计算法探析[J].四川理工学院学报:自然科学版,2009,22(2):105-107.

[3]李国康,张健,段海霞.三级齿轮传动最佳传动比配比的研究[J].沈阳工业学院学报,2003,22(4):57-58.

[4]管洪杰,张念淮,刘保国.三级行星减速器优化设计[J].机械设计,2008,22(3):38-41.

[5]王受升.齿轮减速器传动比的最佳分配与优化设计[J].机械传动,2002,26(3):44-48.

[7]朱孝录.齿轮传动设计手册[M].北京: 化学工业出版社,2005.

[8]何克祥.以体积最小为目标函数的圆柱齿轮传动优化设计[J].组合机床与自动化加工技术,2009,51(7):90-92.

[9]饶振纲.行星齿轮传动设计[M].北京:化学工业出版社,2003.

[10]余玉西.低速重载行走减速器总体设计研究[D].河南:河南工业大学,2013.

[11]王正林,龚纯,何倩.精通MATLAB科学技术[M].北京:电子工业出版社,2007.

Optimal Design of the Transmission Ratio Lifting Gearbox of Offshore Platform

XU Deng-ke1, CAO Ke-ming2, PENG Rui-tao1, HU Yun-bo2

(1.School of Mechanical Engineering, Xiangtan University, Hunan Xiangtan 411105, China;2. AVIC Hunan Nan fang Aviation Industry Co.,Ltd, Hunan Zhuzhou 412002)

The fuction of the auxiliary offshore platform gear box was introduced. And the transmission ratio of lifting gearbox of the offshore platform was taken as optimization object, and in order to make the structure more compact, less costly. By deduced formula to obtain the expression of the volume and the diameter of the ring gear as the objective function. The mathematical model was set up using MATLAB software. The results show that the method is feasible, this method simplifies the design and calculation process, improves the working efficiency, for provide a convenient design workers.

offshore platform; lifting gearbox; transmission ratio; optimal design

2015-12-21

湖南省科技重大专项(2012FJ1002),湖南省战略新兴产业项目(2014GK1029)。

许登科(1989-),男,硕士研究生。

1001-4500(2016)04-0001-06

P75

A