海洋软管铠装层用管线钢在超临界CO2环境下腐蚀行为

2016-11-02刘珍光高秀华杜林秀李建平

刘珍光, 高秀华, 杜林秀, 李建平

(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳 110819)

海洋软管铠装层用管线钢在超临界CO2环境下腐蚀行为

刘珍光, 高秀华, 杜林秀, 李建平

(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳 110819)

利用浸泡实验研究实验钢在超临界CO2环境下的腐蚀行为,讨论实验钢的腐蚀过程及机制。结果表明:实验钢微观组织由铁素体及铬的碳化物构成;腐蚀产物主要为FeCO3晶体,试样表面腐蚀产物随腐蚀时间的延长逐渐累积,锈层结构趋于密实,该结构可有效阻止溶液中离子与基体反应,增加腐蚀抵抗性;腐蚀早期阶段,实验钢腐蚀减重量较小,随后迅速增加并出现平台,最终减重量缓慢增加;短时间浸泡后腐蚀速率较大,之后迅速下降,实验测定最终腐蚀速率为1.56 mm/a,真实腐蚀速率为0.078 mm/a。

海洋软管; 管线钢; 超临界CO2; 腐蚀行为

随着陆地石油资源的逐渐枯竭,海洋中蕴藏的丰富油气成为缓解中国能源危机的首选。中国的海洋油气资源大多分布在深海,开采难度较大,急需开发低成本高性能的集输油气管线。现有海底管线多为碳钢硬管,其具有海上铺设困难、费用高、接头多等弊端。海洋软管具有防腐蚀、耐高压、无配重等诸多优点,具有广阔的应用前景,中国在该领域的研究处于起步阶段[1]。海洋软管用钢不但需要具有较高的强度等级,还需要具有优异的抗海洋环境腐蚀能力,对冶金学及电化学有较高的要求,国内在该领域的研究较少。在工业开采及集输油气过程中多采用注入气体CO2,以提高原油采收率(EOR)[2-3]。CO2与原油中水结合形成碳酸,构成酸性环境进一步腐蚀钢铁材料。Zhang等[4-7]对管线钢的CO2腐蚀行为和机制进行研究,阐释腐蚀过程及原理。铠装层为海洋软管核心材料,承受海洋环境下的压力;其由钢铁材料构成,它的失效会引起石油及天然气的泄露,造成重大的经济损失。国内、外学者对这种材料的研制及其在超临界CO2环境下的腐蚀行为研究报道较少。笔者研究低成本高性能海洋软管铠装层用钢在超临界CO2下的腐蚀行为。

1 实验材料及方法

实验钢的化学成分(质量分数,%)为C 0.71, Si 0.247, Mn 0.84, P 0.002, S 0.001 2, Cr 1 ~ 1.5, Mo 0.27, Al 0.02, Fe余量。实验钢由真空感应炉冶炼,之后锻压成方坯。坯料在电阻加热炉中随炉加热至1 200 ℃,保温60 min,使用Φ450 mm二辊可逆热轧实验机轧制至10 mm。开轧温度为1 140 ℃,终轧温度为945 ℃,轧后以50 ℃/s的冷却速率水冷至840 ℃,随后以1.6 ℃/s的冷却速率风冷至350 ℃,最后空冷至室温。试样经酸洗后冷轧至4 mm,用以模拟海洋软管铠装层用钢冷拔异型断面过程。试样经退火工艺消除位错等缺陷以改善力学性能,退火温度为600 ℃,并保温30 min。浸泡实验试样,其尺寸为20 mm×25 mm×4 mm,依次采用240#、400#、600#、800#不同等级的砂纸研磨试样表面。随后使用蒸馏水和酒精去除试样表面的污渍和油脂,冷风吹干后使用精度为0.1 mg的天平称量记录各个试样腐蚀前质量,储存于干燥皿中以待浸泡实验使用。

实验装置为容积5 L的高温高压反应釜,腐蚀溶液为3.5%(质量分数)NaCl,由分析纯等级试剂配成。实验温度为75 ℃,采用循环油维持。实验总压为1.2 MPa,其中CO2分压为0.64 MPa,N2为余压。由于海洋软管由不同层构成,铠装层为包覆层。气体缓慢渗透进入铠装层,并进一步腐蚀钢铁材料,软管内真实压力为17 MPa。实验过程中,首先向腐蚀溶液中通入高纯N260 min以去除溶液中的氧气,随后放入测试试样。之后通入实验所用的CO2及N2混合气体30 min以去除溶液及反应釜中多余的N2,并加压至实验压力和温度。实验过程选择4个腐蚀周期,即24 、48、96 和192 h,每个周期使用3个平行试样。腐蚀实验完成后,酒精清洗试样,冷风吹干后保存。

采用光学显微镜 (optical microscope, OM)、场发射扫描电子显微镜 (field emission scanning electron microscope, FE-SEM) 和透射电子显微镜(transmission electron microscope, TEM) 观察试样的微观组织,并用钨灯丝扫描电子显微镜 (scanning electron microscope, SEM) 观察腐蚀后试样表面形貌。用D8 Discover X射线衍射仪(X-ray diffraction, XRD) 探测腐蚀产物类型。使用化学方法去除试样表面锈层,清洗溶液为50 mL 37% 盐酸+450 mL蒸馏水+10 g六次亚甲基四胺(乌洛托品)。除锈后称量各个试样的质量,并计算获得腐蚀减重值。除锈过程参照标准ASTM-G1-03[8]。

腐蚀速率为

(1)

式中,Δm为腐蚀减质量,g;ρ为实验钢密度,g/cm3;t为腐蚀时间,h;A为试样表面面积,cm2。

2 实验结果及其讨论

2.1 微观组织

实验钢微观组织形貌如图1所示。由图1可知,微观组织主要由铁素体及碳化物组成,并呈现冷轧变形后的条带状形态,表明退火过程为未再结晶退火,其微观组织形貌不同于热轧管线钢铁素体、贝氏体等构成形态[9-10]。晶界位置分布着粒状析出物(图1(b) 箭头所示),能谱 (energydispersiveX-raydiffraction,EDX) 分析(图1(c))表明,析出物为含铬的碳化物。TEM图片(图1(d))显示微观组织中铬碳化物在晶界及晶内均有析出,以椭圆状存在。

2.2 表面微观形貌

图2为实验钢腐蚀后表面微观形貌。FeCO3晶体为六方晶系,其在SEM图像中呈现立方体形态。由图2表明,实验钢经过24h腐蚀后,FeCO3晶体已在试样表面析出,但仍有部分基体未被腐蚀产物覆盖,促进基体进一步被腐蚀。FeCO3晶体大小不一,并在晶体之间存在较大空隙。这些间隙为溶液中的CO32-等阴离子扩散提供了通道,从而加剧实验钢腐蚀。EDX分析表面,试样表面有含铬的化合物形成。随着腐蚀时间延长至48h,实验钢表面形成一层致密的腐蚀产物(图2(b)),晶体之间更加紧凑,空隙率显著降低。这种密实锈层结构作为腐蚀溶液与基体的屏障,能缓解溶液中离子与基体反应,降低腐蚀速率。但溶液中离子仍能通过晶体间狭小缝隙与基体接触,并发生化学反应。进一步增加腐蚀时间(图2(c)),实验钢表面形成FeCO3晶体团簇,锈层结构更加致密。图2(c)显示,FeCO3晶体更加细小,这是由于晶体通过形核及长大过程重新形成新晶体。呈现出晶体的多层形态,这些特征表明实验钢表面已经形成了坚实的保护层。这种形态阻断基体与溶液中腐蚀离子的交互作用,可有效阻止实验钢进一步被腐蚀。实验钢经过192h腐蚀后(图2(d)),试样表面腐蚀产物增多,密集分布在试样表面。图2(d)显示腐蚀产物的堆垛程度进一步增加。实验钢抵抗腐蚀的能力显著增强。

图1 实验钢微观组织形貌Fig.1 Microstructure morphology of tested steel

图2 实验钢表面微观形貌(插图为虚线框位置放大图)Fig.2 Surface micrograph of tested steel

2.3 腐蚀速率

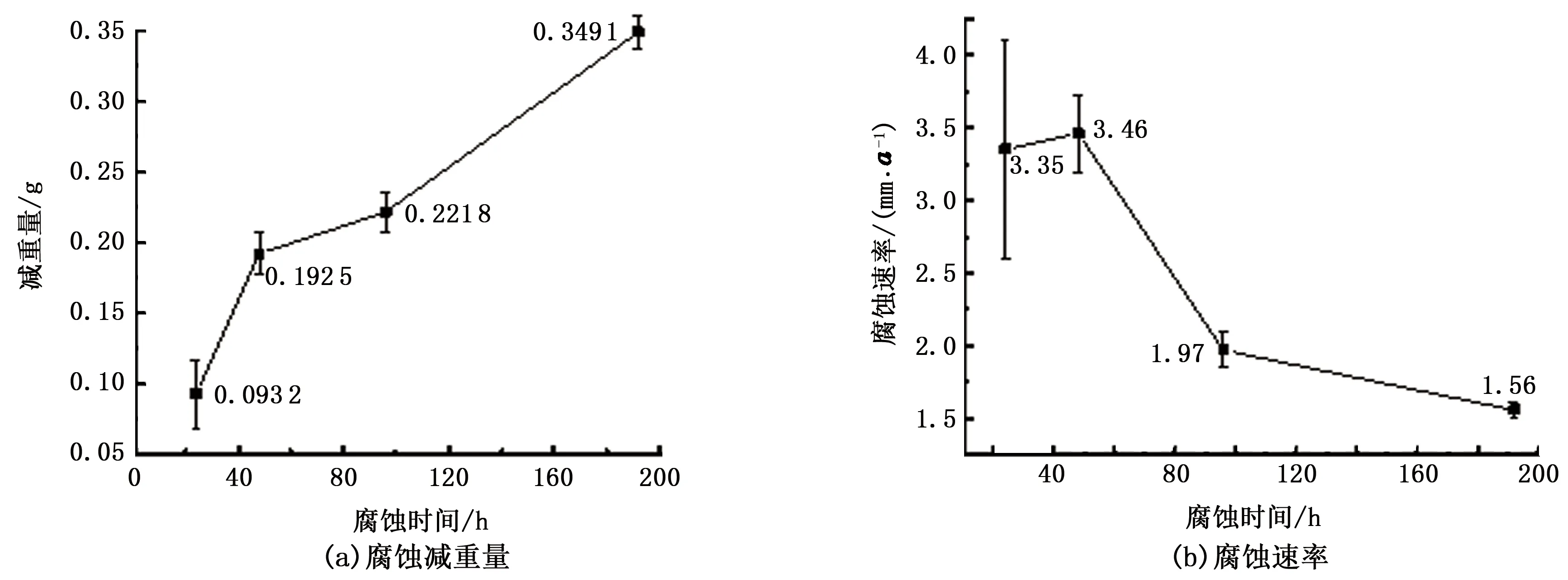

图3为实验钢腐蚀减重量及腐蚀速率随时间变化曲线。由图3表明,实验钢经过24 h腐蚀后减重较小,当腐蚀时间增加至48 h后,减重量迅速增加。实验钢经过48 h浸泡后试样表面形成较多的腐蚀产物,腐蚀产物析出过程消耗大量基体,因此腐蚀减重量迅速增加。随腐蚀时间的延长,腐蚀减重量曲线出现平台。

图3 腐蚀动力学曲线Fig.3 Corrosion kinetics curves

图2(c)表明实验钢表面形成团簇,该过程对基体消耗量小,因此,减重量变化较小。实验钢浸泡腐蚀192 h后,表面重新形成腐蚀产物(图2(d)),进一步腐蚀基体;因此,腐蚀减重量缓慢增加。在较短的腐蚀时间内腐蚀速率维持在较高水平(图3(b))。随腐蚀时间延长,腐蚀速率迅速降低,最终缓慢过渡为实验测定的腐蚀速率(1.56 mm·a-1)。通过较长时间(一般为海洋软管设计寿命20 a)的渗透与扩散,CO2气体分子逐渐累积达到测试压力。测试压力为设计寿命时间后的压力,是最严重腐蚀条件。在实践中真实腐蚀速率的获得通过除以设计寿命得到。真实腐蚀速率为1.56/20=0.078 (mm·a-1)。根据标准NACE RP0775[11]腐蚀速率为中等腐蚀速率,符合软管设计要求。

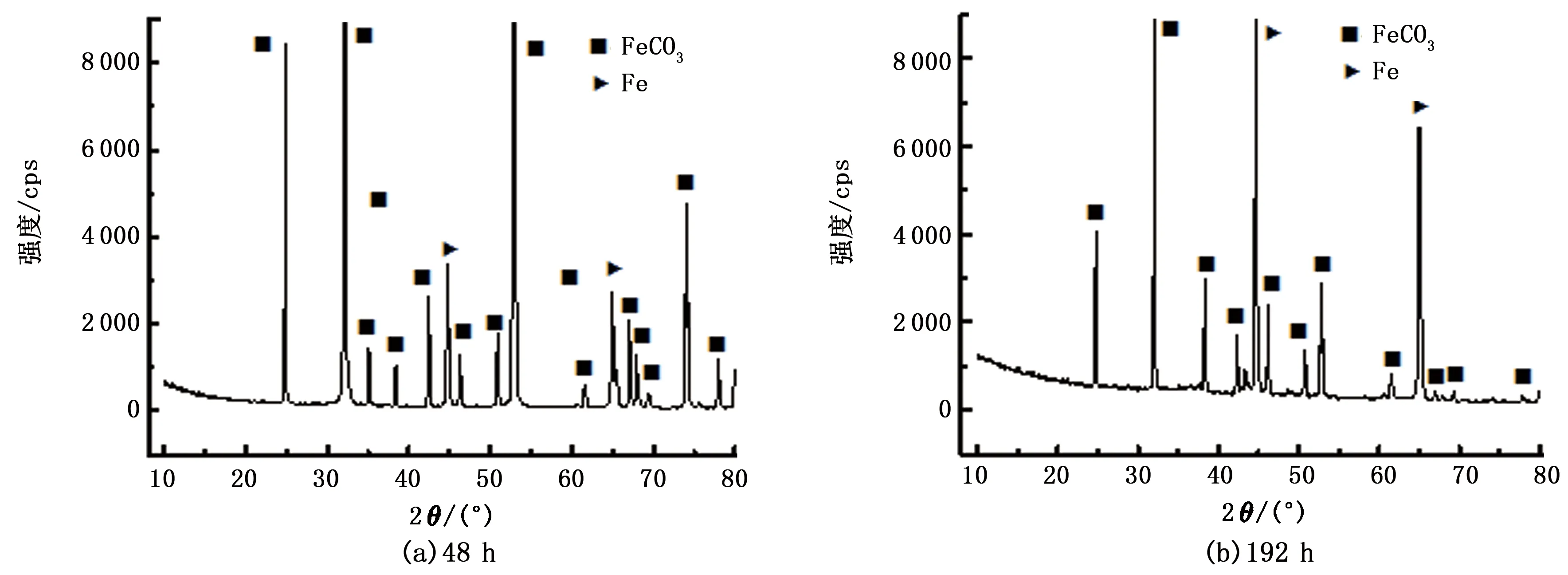

2.4 腐蚀相

实验钢XRD分析结果如图4所示。由图4表明,实验钢经过不同腐蚀周期浸泡后,试样表面主要腐蚀产物均为FeCO3晶体,并探测到铁基体的存在,这一特征与表面形貌一致。实验钢经浸泡腐蚀后,试样表面锈层与基体的黏着性不强,极易脱落并暴露基体,可检测到铁基体。随着腐蚀时间延长,FeCO3的特征峰数量减小,表明晶体取向多样性减弱。

图4 实验钢XRD分析图谱Fig.4 XRD pattern of tested steel

2.5 腐蚀过程

气体CO2通入溶液后与水反应形成碳酸,并进一步分解形成HCO3-、CO32-等阴离子,阴极反应[12-13]为

2H++2e → H2,

(2)

2H2CO3+2e → 2HCO3-+H2,

(3)

2HCO3-+2e → 2CO32-+H2,

(4)

2H2O+2e → 2OH-+H2.

(5)

由于铁基体与溶液中水接触,发生铁的溶解,阳极反应[14]为

Fe+H2O → FeOHads+H++e,

(6)

FeOHads→ FeOH++e,

(7)

FeOH++H+→ Fe2++H2O.

(8)

依据上述阴极和阳极反应,FeCO3晶体的形成过程表示为

Fe2++CO32-→ FeCO3,

(9)

Fe2++HCO3-+e → FeCO3+H.

(10)

由于实验钢中含有Cr元素,因此存在着Cr元素的溶解,其阳极反应[15-16]为

Cr → Cr3++3e,

(11)

Cr3++3H2O → Cr(OH)3+3H+.

(12)

在CO2腐蚀过程中,当[Fe2+]·[CO32-]超过过饱和固溶度时,FeCO3晶体将在基体表面析出,过饱和固溶度为

(13)

式中,[Fe2+]为铁离子的平衡度;[CO32-]为碳酸根离子的平衡度;SS为过饱和固溶度;Ksp为临界固溶度。

由图1表明,实验钢微观组织由铁素体及含铬的碳化物构成。铬的碳化物为FeCO3晶体析出的前驱体,并定扎腐蚀产物,有利于形成坚实的腐蚀锈层[15,17]。铬相对于铁具有较低的金属-金属间结合能而有较高的金属-氧间结合能,这一特征有利于铬优先发生溶解反应,如式 (11) 及 (12)所示[18]。基体表面形成含铬的腐蚀锈层,初步阻止腐蚀反应的进行。实验钢在初始24h浸泡腐蚀过程中,阴极反应 (2) ~ (5) 进行充分,实验钢表面微区内CO32-离子平衡度较大,表面迅速形成腐蚀产物FeCO3晶体 (图2(a))。由于此时铁基体的腐蚀程度较小,由式(13)可知此时过饱和固溶度SS较小且分布不均匀,局部区域仍未超越临界固溶度Ksp。部分实验钢表面未被腐蚀产物覆盖(图2(a))。由于该过程对基体的消耗小,因此腐蚀减重量较小 (0.093 2g)。随着腐蚀时间延长至48h,基体被进一步腐蚀,试样表面CO32-及Fe2+离子的平衡度增大。过饱和固溶度远大于临界固溶度,促进FeCO3晶体的形核及长大,形成较致密的腐蚀产物(图2(b))。该过程对基体的腐蚀程度较大,腐蚀减重量迅速增加 (0.192 5g)。浸泡腐蚀48h内,试样表面未形成致密的锈层,对基体腐蚀严重,腐蚀速率较大,为3.4mm/a左右。在腐蚀的中期阶段(96h),实验钢表面形成腐蚀产物团簇(图2(c)),该过程对基体的消耗较少。腐蚀减重量较小 (0.221 8g),腐蚀速率迅速下降(1.97mm/a)。腐蚀的后期阶段(192h),实验钢表面形成了大量密实的腐蚀产物(图2(d)),腐蚀减重量缓慢增加 (0.349 1g),腐蚀速率进一步降低 (1.56mm/a)。

3 结 论

(1)实验钢微观组织主要由铁素体及含铬的碳化物构成,基体中铬优先溶解,在表面形成含铬的腐蚀锈层,初步阻止腐蚀反应的进行。

(2)随腐蚀时间增加,实验钢表面腐蚀产物FeCO3晶体逐渐增多并趋于密实,可有效地抵抗溶液中离子与基体的接触,从而降低腐蚀速率。

(3)首先腐蚀减重量迅速增加,出现平台后缓慢增加;腐蚀速率在较短腐蚀时间内维持在较高值(3.4mm/a左右),随腐蚀时间增加腐蚀速率陡降,最终腐蚀速率为1.56mm/a。真实腐蚀速率为0.078mm/a,满足设计要求。

[1] 张智枢,王琳,马红城.复合软管在海洋油气开发中的设计与应用[J].中国海洋平台,2013,28(2):24-27.

ZHANG Zhishu, WANG Lin, MA Hongcheng. The design and application of flexible in marine oil and gas development[J]. China Offshore Platform, 2013,28(2):24-27.

[2] 宋维强,王瑞和,倪红坚,等.水平井段超临界CO2携岩数值模拟[J].中国石油大学学报(自然科学版),2015,39(2):63-68.

SONG Weiqiang, WANG Ruihe, NI Hongjian, et al. Numerical simulation of cuttings transport capability of supercritical carbon dioxide in horizontal wells[J]. Journal of China University of Petroleum (Edition of Natural Science), 2015,39(2):63-68.

[3] 孙宝江,孙文超.超临界CO2增黏机制研究进展及展望[J].中国石油大学学报(自然科学版),2015,39(3):76-83.

SUN Baojiang, SUN Wenchao. Research progress and prospective of supercritical CO2thickening technology[J]. Journal of China University of Petroleum (Edition of Natural Science), 2015,39(3):76-83.

[4] ZHANG J, WANG Z L, WANG Z M, et al. Chemical analysis of the initial corrosion layer on pipeline steels in simulated CO2-enhanced recovery brine[J]. Corrosion Science, 2012,65:397-404.

[5] SUN J B, ZHANG G A, LIU W, et al. The formation mechanism of corrosion scale and electrochemical characteristic of low alloy steel in carbon dioxide-saturated solution[J]. Corrosion Science, 2012,57:131-138.

[6] INGHAM B, KO M, KEAR G, et al. In site synchrotron X-ray diffraction study of surface formation during CO2corrosion of carbon steel at temperature up to 90℃[J]. Corrosion Science, 2010,52:3052-3061.

[7] PFENNIG A, KRANZMANN A. Reliability of pipe steels with different amounts of C and Cr during onshore carbon dioxide injection[J]. International Journal of Greenhouse Gas Control, 2011,5:757-769.

[8] ASTM. Standard practice for preparing, cleaning, and evaluating corrosion test specimens: G1-03[S]. West Conshohocken:ASTM International, 2011.

[9] 周民,马秋花,杜林秀,等.X100管线钢的组织性能[J].东北大学学报(自然科学版),2009,30(7):985-988.

ZHOU Min, MA Qiuhua, DU Linxiu, et al. Microstructure and mechanical properties of pipeline steel X100[J]. Journal of Northeastern University: Natural Science, 2009,30(7):985-988.

[10] 周晓光,卢敏,刘振宇,等.超快冷对X80管线钢屈强比的影响[J].东北大学学报(自然科学版),2012,33(2):199-202.

ZHOU Xiaoguang, LU Min, LIU Zhenyu, et al. Effect of ultra-fast cooling on yield ratio of X80 pipeline steel[J]. Journal of Northeastern University: Natural Science, 2012,33(2):199-202

[11] ZHANG G A, CHENG Y F. Corrosion of X65 steel in CO2-saturated oilfield formation water in the absence and presence of acetic acid[J]. Corrosion Science, 2009,51:1589-1595.

[12] XU L N, GUO S Q, CHANG W,et al. Corrosion of Cr bearing low alloy pipeline steel in CO2environment at static and flowing conditions[J]. Applied Surface Science, 2013,270:395-404.

[13] NACE. Standard recommended practice: preparation, installation, analysis, and interpretation of corrosion coupons in oilfield operations:RP0775[S]. Houston, 2005.

[14] BOCKRIS J O M, DRAZIC D. The kinetics of deposition and dissolution of iron: effect of alloying impurities[J]. Electrochemical Acta, 1962,7:293-313.

[15] WU Q L, ZHANG Z H, DONG X N, et al. Corrosion behavior of low-alloy steel containing 1% chromium in CO2environment[J]. Corrosion Science, 2013,75:400-408.

[16] CHEN C F, LU M X, SUN D B, et al. Effect of chromium on the pitting resistance of oil tube steel in carbon dioxide corrosion system[J]. Corrosion, 2005,61:594-601.

[18] YEVTUSHENKO O, BETTGE D, BOHRAUS S, et al. Corrosion behavior of steels for CO2injection [J]. Process Safety and Environmental Protection, 2014,92:108-118.

(编辑 沈玉英)

Corrosion behavior of pipeline steel used as protective layers of flexible pipes under supercritical CO2conditions

LIU Zhenguang, GAO Xiuhua, DU Linxiu, LI Jianping

(StateKeyLaboratoryofRollingandAutomationinNortheasternUniversity,Shenyang110819,China)

Immersion experiments were conducted in order to investigate the corrosion behavior of carbon dioxide on pipeline steels under supercitical CO2conditions. The corrosion rates were measured, and the corrosion mechanisms were analyzed based on the experimental results. The results demonstrate that the microstructure of the steel samples tested consists of ferrite and Cr-rich carbides, and the main corrosion products were FeCO3crystals. The corrosion products can accumulate on the steel surface and become dense with prolonged corrosion time, which can effectively prevent mutual chemical reactions of corrosive ions in solution with the substrate steel and can increase the corrosion resistance significantly. The measured corrosion rate was very high after a short immersion time, and then it decreased rapidly. The final corrosion rate based on the experimental results was up to 1.56 mm/a, and the actual corrosion rate was 0.078 mm/a.

flexible pipes; pipeline steel; supercritical CO2; corrosion behavior

2015-11-25

国家重点基础研究发展计划项目(2015AA03A501);国家自然科学基金项目(51274063)

刘珍光(1986-),男,博士研究生,研究方向为深海用管线钢基础理论。E-mail:liuzhenguangabcd@163.com。

高秀华(1966-),女,教授,博士,博士生导师,研究方向为金属材料的微观组织控制及腐蚀机制。E-mail:gaoxiuhua@126.com。

1673-5005(2016)04-0127-06

10.3969/j.issn.1673-5005.2016.04.017

TE 832

A

刘珍光,高秀华,杜林秀,等.海洋软管铠装层用管线钢在超临界CO2环境下腐蚀行为[J].中国石油大学学报(自然科学版),2016,40(4):127-132.

LIU Zhenguang, GAO Xiuhua, DU Linxiu, et al. Corrosion behavior of pipeline steel used as protective layers of flexible pipes under supercritical CO2conditions[J].Journal of China University of Petroleum(Edition of Natural Science),2016,40(4):127-132.