换热管内壁缺陷涡流检测的定量方法

2016-11-01邵文斌崔洪岩杨崇安廖述圣

祁 攀,王 波,邵文斌,崔洪岩,杨崇安,廖述圣

(1.中核武汉核电运行技术股份有限公司, 武汉 430223;2.核动力运行研究所, 武汉 430223)

换热管内壁缺陷涡流检测的定量方法

祁攀1,王波2,邵文斌2,崔洪岩2,杨崇安2,廖述圣1

(1.中核武汉核电运行技术股份有限公司, 武汉 430223;2.核动力运行研究所, 武汉 430223)

现阶段核电站换热管的内壁缺陷(内伤)的深度定量是通过检测信号的相位-缺陷深度的线性拟合曲线映射得到的。但根据现场数据分析的实际经验,该种定量方法仍然存在偏差。结合实际内壁缺陷的涡流检测和金相解剖数据,采用基于最小二乘的非线性拟合的方法制作新的相位和幅值标定曲线,并采用统计方法比较现有拟合曲线与原始标定曲线下的定量数据准确性,发现新拟合曲线下的定量结果更准确。

换热管;内壁缺陷;标定曲线;最小二乘

核电站换热管多为壁厚规格小于2 mm的非铁磁性管,在运行过程中常出现不同机理的降质缺陷[1],内壁的点蚀缺陷是其中的一种。根据在役检查的经验反馈,此类缺陷常呈现独立点蚀坑且底部无衍生裂纹等特征,其示例如图1所示。

现阶段换热管主要采用涡流Bobbin探头进行定量检测,根据标定管的标准人工伤建立判伤曲线并对缺陷进行深度定量。目前针对外壁人工伤有较详细的描述,外壁缺陷的判伤曲线容易制作;而对于内壁人工伤定量检测的描述不多,文献[2-3]中出现过10%深的内壁周向切槽的检测描述,但其通常很难进行准确计量,所以内壁缺陷的判伤曲线往往直接采用经(0°,0%)和(40°,100%)两点(0°和4°表示相位,后面数字的%表示缺陷深度/管壁标称厚度的百分比,下同)的线性拟合制作的,这样势必会造成缺陷的定量不准确。针对这一问题,国内现阶段已开展了相应的研究[4],但是判伤曲线的制作,更多的只是针对标定管的人工缺陷,没有与实际的内壁缺陷建立联系。

笔者结合实际换热管内壁缺陷的金相解剖,通过基于最小二乘拟合制作(两条判伤曲线涡流相位-实际缺陷深度曲线和涡流幅值-实际缺陷深度曲线)来进行缺陷定量,并与原始相位判伤曲线下的结果进行比对。

1 检测对象

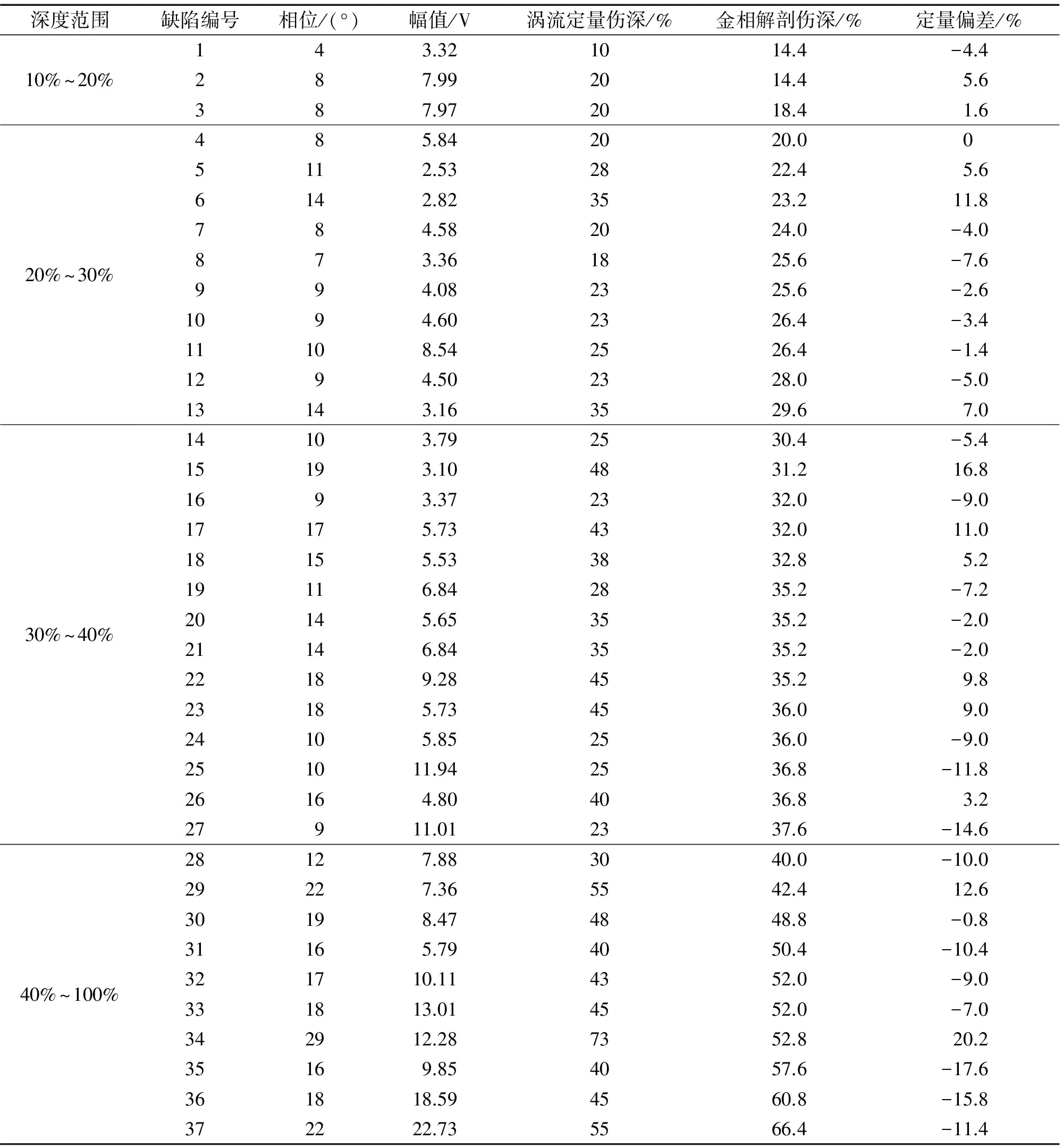

通过特定的换热管管型的试验参数,经过初步筛选,共选择了37个内壁缺陷样本点,各缺陷样点具有不同的直径和深度,其直径的范围在0.5~1.5 mm间,而深度则是通过通用的定量方法定量后再确定其范围,深度定量的结果见表1。同时,为了系统地探讨原有的通用定量分析方法与现有的定量分析方法间定量准确性的差别,还将选取37个内壁缺陷样本进行金相解剖。

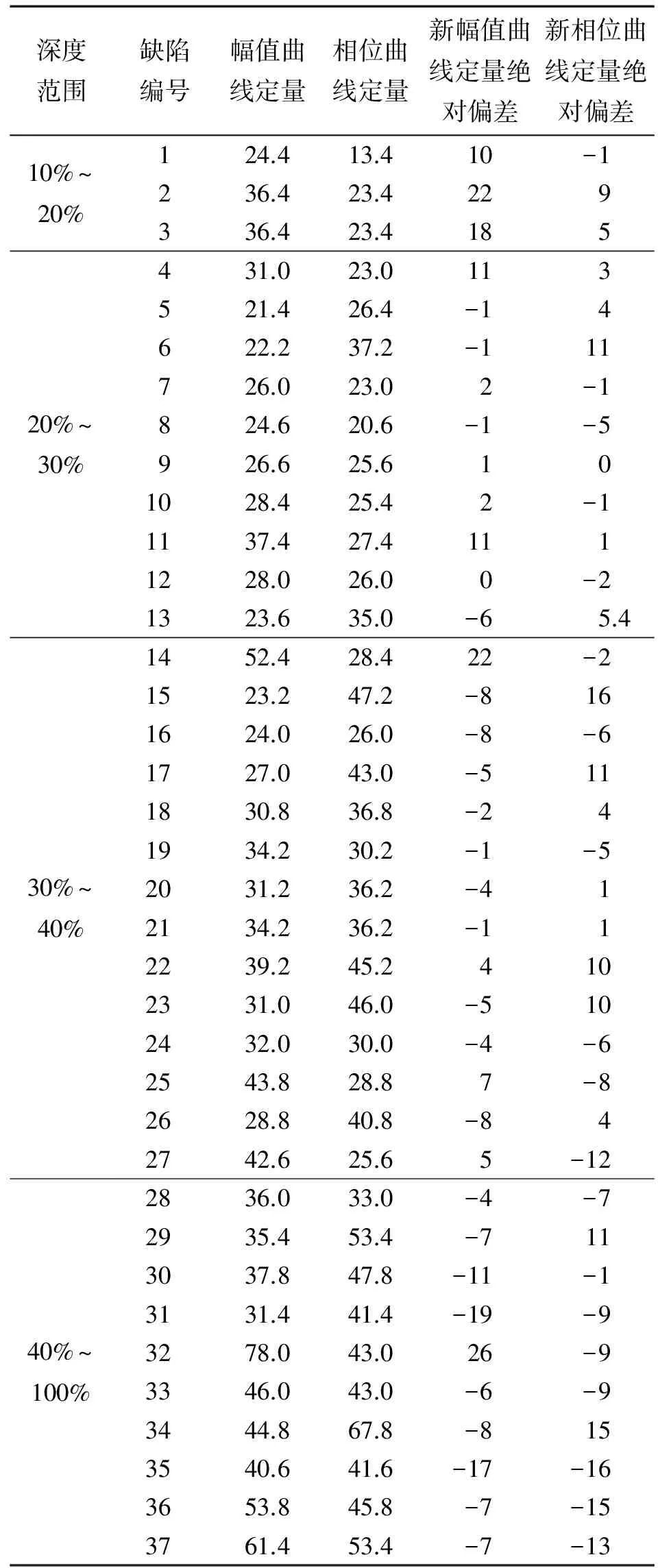

表1 缺陷样本的涡流定量和金相解剖伤深数据

2 内壁缺陷深度定量方法研究

2.1通用定量分析方法

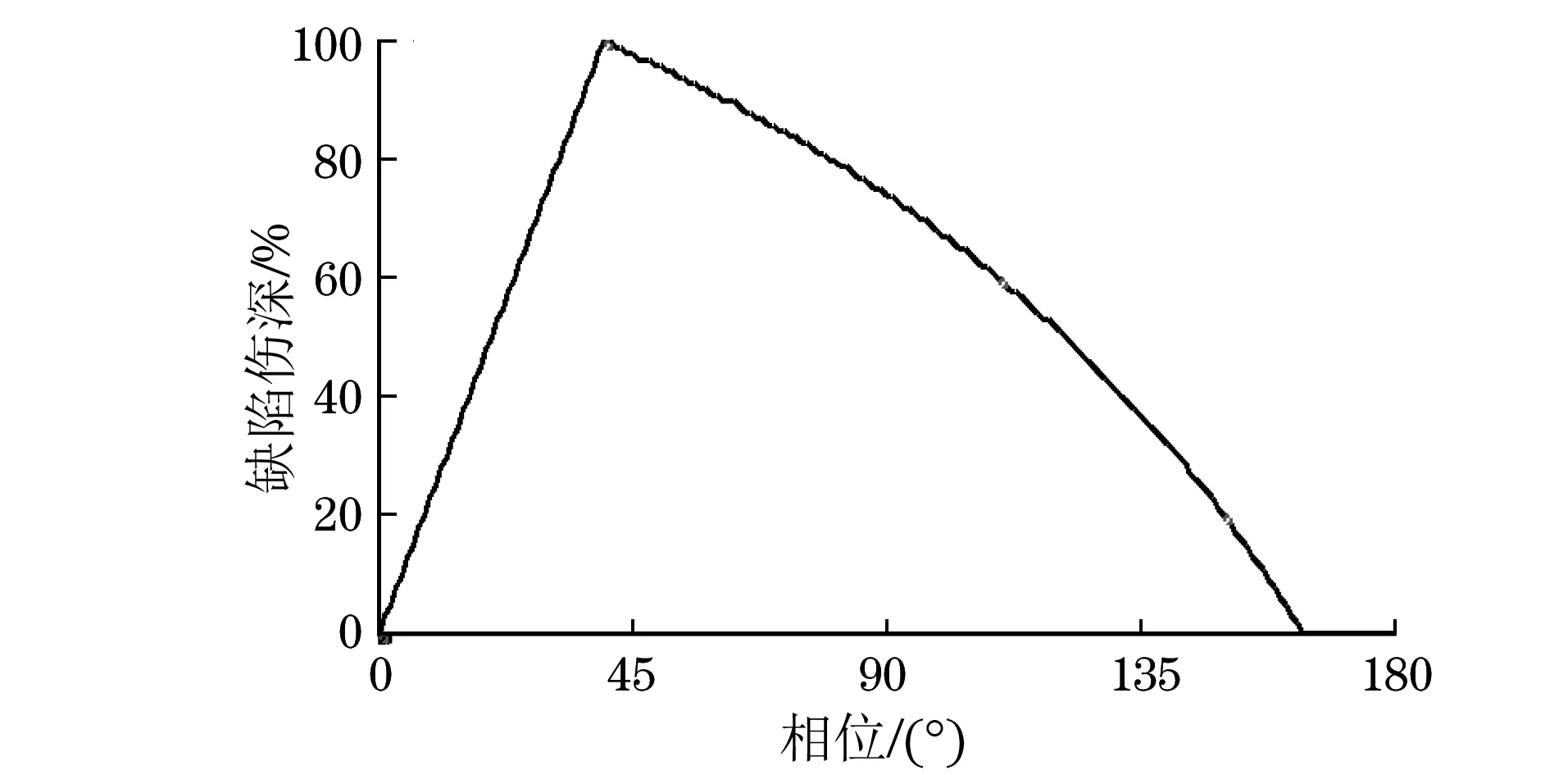

通用定量分析方法是采用如图2所示的相位判伤曲线对内壁缺陷进行深度定量的方法。该曲线是根据实际检测对象分析得到的各检测频率下的通孔信号相位调40°,然后直接经(0°,0%)和(40°,100%)两点线性拟合得到[2-3]。

图2 原始的内伤标定曲线

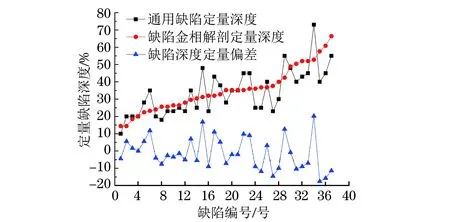

表1所示为通过常规相位判伤和金相解剖得到的定量结果,采用绝对偏差(绝度偏差=检测(计算)伤深-金相解剖伤深)来进行定量结果准确性的判定。图3直观地给出了采用两种方法得到的定量曲线及其偏差,初步分析了定量结果的准确性。由相关核电传热管役前和在役检测的经验可知,深度在20%~40%的缺陷是重点的关注,因此表1中编号4~27号缺陷作为后续研究的重点对象。

图3 采用常规相位判伤与金相解剖法得到的定量伤深及其偏差

由图3可看出:缺陷定量偏差随着深度增加(缺陷编号是按照缺陷深度从小到大排列)而变化,其没有随着缺陷深度增大而变小,而是呈现无规则分布的状况。

2.2以实际缺陷样点制作判伤曲线

结合图1中缺陷的形貌特征,此类点蚀缺陷的形状较为规则,因此运用样点的幅值和相位与缺陷实际解剖伤深来制作判伤曲线是可行的。

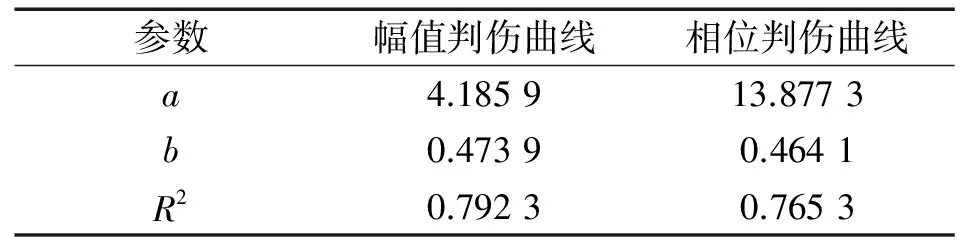

通过对样本数据点分布特征的分析,判伤曲线符合幂函数y=axb的变化规律,其中的自变量x对应涡流检测的幅值和相位,因变量y以及观测量的实际解剖伤深。采用基于最小二乘思想的MATLAB函数nlnfit进行曲线拟合[5],得到的判伤曲线如图4所示,并对曲线的拟合优度进行评估。选择曲线的相关系数的平方(R2)作为评估参数[5],表2给出了拟合的判伤曲线的参数及其相关系数值。

图4 全数据点的幅值-解剖伤深与相位-解剖伤深的判伤曲线

参数幅值判伤曲线相位判伤曲线a4.185913.8773b0.47390.4641R20.79230.7653

由于相关系数平方越接近于1,曲线拟合得越好。该实际判伤曲线制作过程中所选择的点为实际运行时管材产生的实际缺陷,且评判判伤曲线的拟合优度尚佳,因此该两曲线可作为内壁判伤的曲线接受。

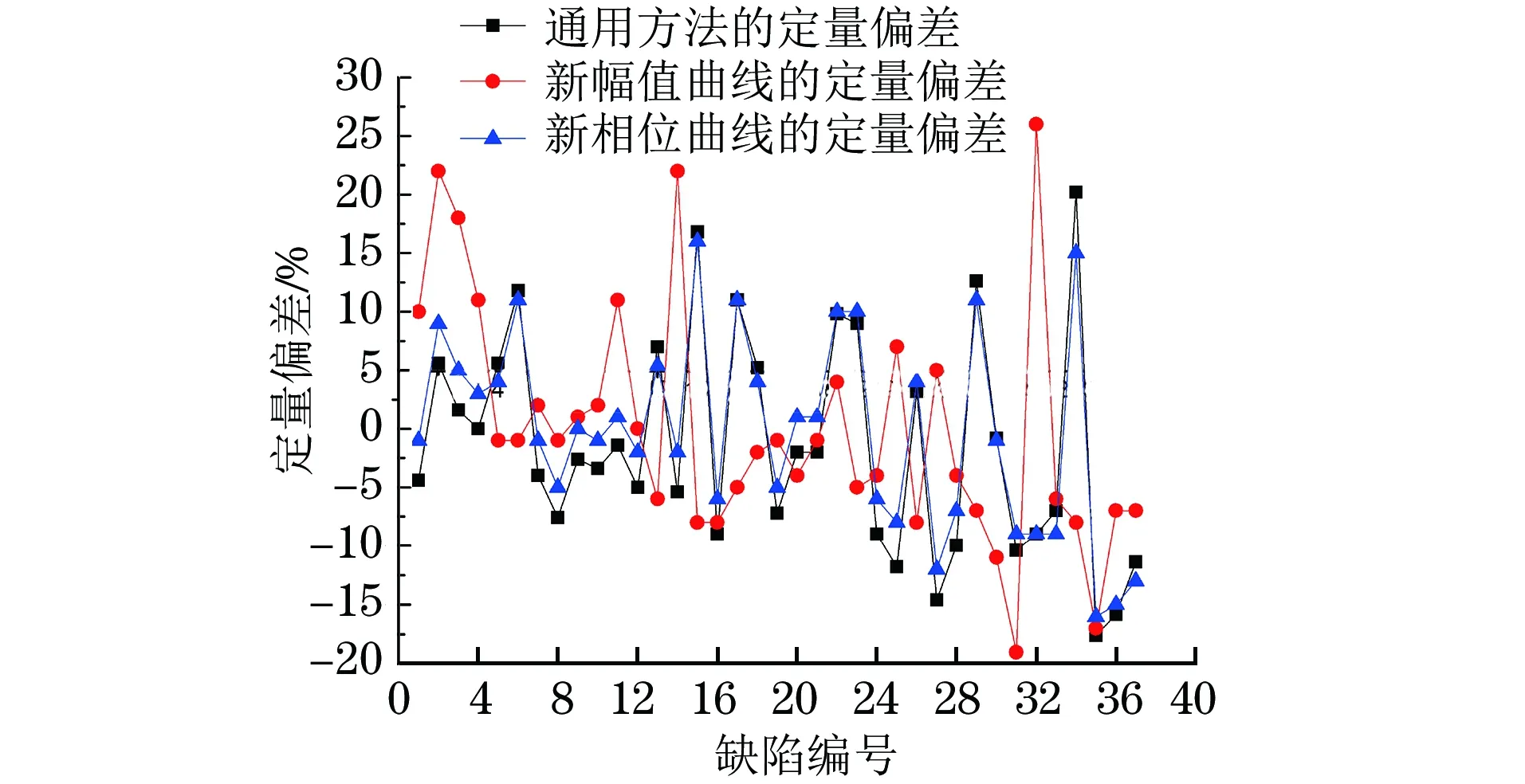

3 实际拟合判伤曲线下的伤深分析

根据上节制作的判伤曲线,直接计算幅值和相位在曲线方程下的缺陷深度,并计算其绝对偏差,如表3所示。如前所述,由于20%~40%伤深范围内的缺陷的定量准确性是关注的重点,因此针对表3和表1中的定量偏差,首先通过散点图(见图5)进行直观分析,然后再进行统计分析。

表3 拟合判伤曲线与原始判伤曲线的定量偏差分析 %

图5 三种不同判伤曲线下的定量偏差散点图

类比于图3,图5中新曲线的定量偏差仍然呈现无规则分布的状态。为了能直观分析编号4~27号缺陷定量的总体情况,采用配对T检验的方法进行统计分析[6],该方法分别用原始方法与新幅值曲线的定量绝对偏差的绝对值配对以及原始方法与新相位曲线的定量绝对偏差的绝对值配对,来分析不同方法下的对应编号的缺陷深度定量的优劣,结果见表4。由表4发现,前两者的定量绝对偏差之间无统计学意义[6](t=1.879,p=0.074),即两种方法下的缺陷深度定量偏差的优劣性不明显;而后两者之间的定量的绝对偏差之间有统计学意义(t=5.75,p=0.000),即可对数据之间的优劣性进行分析。因此,只对后者进行分析,在此基础上直接比对两者的样本缺陷深度的平均数来判断样本定量的优劣,表4中原始方法的样本绝对偏差深度绝对值的平均数为7.15%,而后者为5.49%。因此在新相位曲线下的缺陷深度的定量方法的总体精度更高。

表4 定量偏差的配对T检验分析

4 结语

采用三条不同的标定曲线对所提供的内壁缺陷的深度进行定量分析,即原始相位标定曲线,基于实际缺陷深度样本拟合的幅值标定曲线和相位标定曲线。通过对拟合曲线的初步分析,判断了两条标定曲线的合理性;后续再根据配对T检验的方法判断了新相位标定曲线对于换热管内壁缺陷伤深范围在20%~40%的深度定量具有更高的精度。但是后续还需要开展一些有针对性的工作:① 需分析在相同幅值下,不同深度缺陷定量偏差较大的原因。② 虽然拟合的相位判伤曲线的定量精度较原始判伤曲线的高,但是该模型是否是最优模型,还需要再研究。③ 后续为了对全范围深度的缺陷的定量准确性开展研究,需要收集更多的数据样本。

[1]丁训慎. 核电站蒸汽发生器传热管的降质及其无损检测技术[J]. 无损检测,2008,30(1):30-33.[2]ASME V-2004锅炉及压力容器规范[S].

[3]JB/T 4730.6-2005承压设备无损检测 第6部分:涡流检测[S].

[4]刘一舟,曹刚,王晓翔. 核电站钛管内壁缺陷判伤曲线[J]. 无损检测,2010,32(9):719-721,737.

[5]李柏年,吴李斌. MATLAB数据分析方法[M]. 北京:机械工业出版社,2011.

[6]谭荣波. SPSS统计分析实用教程[M].北京:科学出版社,2007.

Eddy Current Quantitative Test for Inner Defects of Heat-Exchange Tubes

QI Pan1, WANG Bo2, SHAO Wen-bin2, CUI Hong-yan2, YANG Chong-an2, LIAO Shu-sheng1

(1.China Nuclear Power Operation Technology Co., Ltd., Wuhan 430223, China;2.Research Institute of Nuclear Power Operation, Wuhan 430223, China)

The quantification of depth for inner defects of heat exchange tubes in nuclear power plant was realized by acquisition data mapped under the linear fitting of phase against defect depth curve. But according to practical experience of data analysis, there still exists deviation in this method. In this paper, based on eddy current and metallographic anatomy data, new phase and amplitude calibration curves were fitted by nonlinear least squares method, and then the comparison of data accuracy as analyzed by statistic method between fitting curves and the original one was undertaken and it was shown that the new phase fitting curves were more accurate for data quantification.

Heat exchange tube; Inner tube defects; Calibration curve; Least square method

2016-03-17

祁攀(1982-),男,博士,主要从事电磁无损检测相关技术研发。

祁攀, E-mail: qp928@163.com。

10.11973/wsjc201610014

TG115.28

A

1000-6656(2016)10-0060-04