螺接结构孔边裂纹的超声原位检测

2016-11-01彭智伟姜跃进王竹林

彭智伟,姜跃进,王竹林

(中国飞机强度研究所, 西安 710065)

螺接结构孔边裂纹的超声原位检测

彭智伟,姜跃进,王竹林

(中国飞机强度研究所, 西安 710065)

根据某螺接结构疲劳试验件孔边裂纹的结构特征和受力特点,设计了纵波斜探头和对比试块,并进行超声检测。基于检测结果和断口分析结论,对裂纹走向和有效宽度带来的不利影响提出具体改进措施,并且进行了检测试验,取得了较好的检测效果,可为同类结构的检测提供参考。

螺接结构;孔边裂纹;超声检测

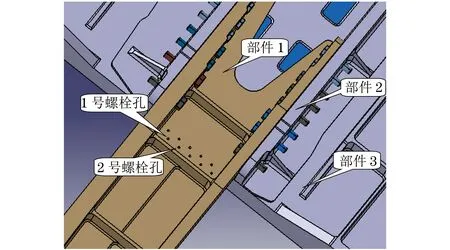

某铝合金疲劳试验件由3个部件通过螺栓两两螺接组成,如图1所示。螺栓在整个疲劳试验中不允许进行拆卸,每经历2 000次疲劳循环后,要求对试验件连接螺栓孔进行无损检测。此铝合金试验件的特点为:螺栓与螺栓之间的间隙较窄,约13 mm;疲劳试验过程中试验件受拉压载荷。

对试验件进行最大载荷下的受力分析,发现试验件有两处受力严重区:一处为部件1与部件2连接的双侧立筋螺栓孔周围;另一处为部件1与部件2腹板连接处螺栓孔周围。因此,确定部件1与部件2连接螺栓孔检测为无损检测重点区域。

图1 试验件连接示意

1 超声检测

1.1检测方法制定

无损检测过程中的特点与要求是:螺栓不允许拆卸;对螺栓孔裂纹的检测,不仅要检测表面,还要检测内部;试验件安装在试验加载框架内,检测空间较为狭小。

对这些特点与要求分析后确定:采用超声表面波进行螺栓孔边表面裂纹的检测,采用超声斜倾纵波对螺栓孔边配合面裂纹的检测。

1.2超声入射方向选择

由于试验件受到的外载力只来自于加载作动筒对试验件施加的拉压载荷,因此孔的应力与载荷同向;裂纹出现的方向应垂直于应力方向,即裂纹扩展方向为横向。

超声入射时,为获取最大反射信号,一般要求超声入射方向与裂纹面垂直。因此,在检测过程中选择与载荷同向的纵向方向,作为探头入射前进方向。

1.3对比试块设计

选择与试件同种材料的铝合金材料,制做几组对比试块。对比试块厚度、螺栓孔大小及孔距与被检试验件相同。在孔边分别加工长1,2 mm,宽0.145 mm的人工缺陷。

1.4超声纵波探头选择由于螺栓帽间的间距约为13 mm,因此定制探头外廓尺寸为10 mm×10 mm。针对不同的试件厚度及螺栓孔大小采用了不同的超声检测折射角探头。

探头折射角α计算公式如下:

(1)

式中:L为探头长度,取其一半为前沿长度;D为螺栓帽直径;H为试件厚度。

试块的尺寸结构示意,如图2所示。

图2 试块的尺寸结构示意

1.5检测过程及结果

每2 000循环疲劳试验后,卸压停止试验。

对于不同的检测区域,在相应深度及螺栓孔大小的对比试块上调校检测灵敏度;按照预估裂纹出现方向对螺栓孔进行超声检测,探头布置如图3(a)所示。

试验进行到23 412次循环时,部件1腹板出现破坏,如图3(b)所示。

图3 部件1腹板的检测探头布置与检测结果示意

部件1腹板厚度为15 mm,螺栓孔大小为φ10 mm,螺栓帽大小为φ14 mm,设计α角为38.6°。试验件未破坏之前,对螺栓孔进行了多次超声及涡流检测,均未见有异常显示。

2 超声检测裂纹漏检原因分析

2.1断口分析对破坏后的部件1腹板进行断口并分析,结果显示,部件1腹板螺栓孔裂纹的开裂起源于部件1与部件2的配合面上的1号、2号螺栓孔,如图4所示,图中箭头方向表示裂纹扩展方向。裂纹形成后以角裂纹形式沿图4中箭头所指方向扩展,1号螺栓孔右侧裂纹与2号螺栓孔左侧裂纹交汇后,裂纹向表面方向扩展。

图4 部件1腹板的裂纹起源扩展图

根据裂纹疲劳寿命反推,1号螺栓孔左侧裂纹最早萌生于10 996次循环,其次是1号螺栓孔右侧裂纹萌生于11 663次循环,2号螺栓孔左侧裂纹萌生于11 809次循环,2号螺栓孔右侧裂纹萌生于15 309次循环。

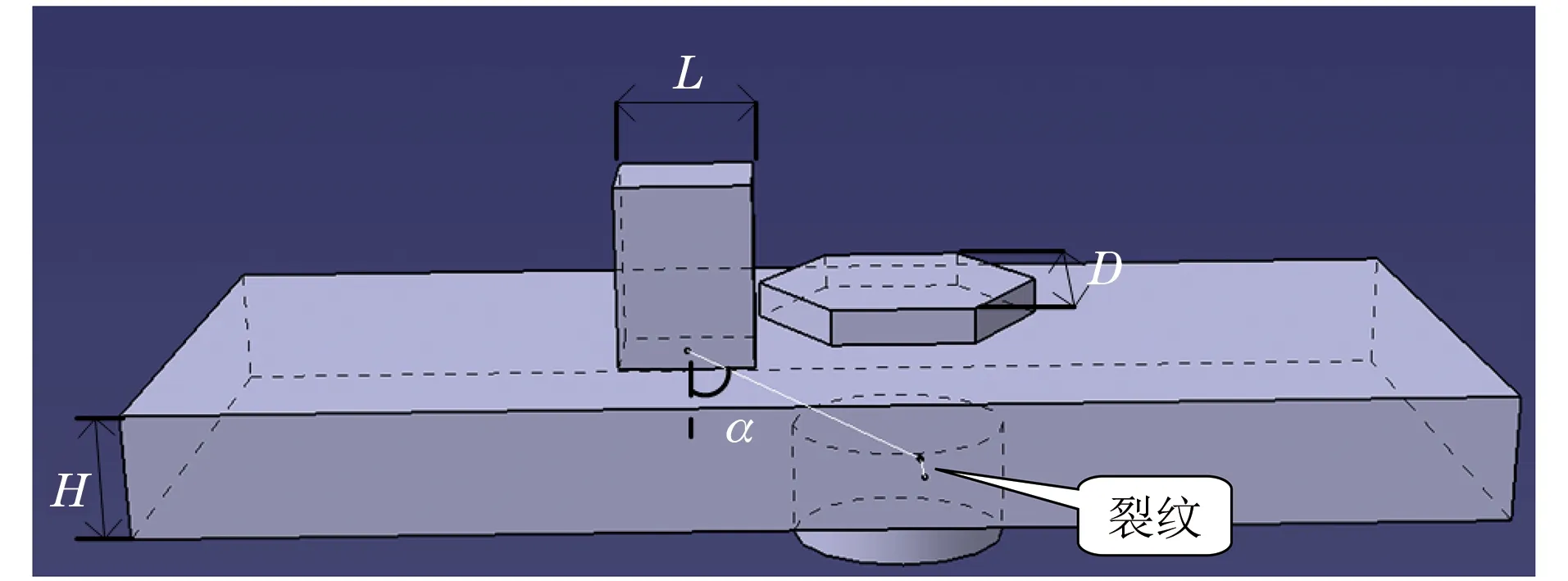

2.2实际裂纹方向

对部件1腹板断面进行观察,可见裂纹面走向与螺栓横向切线平面不平行,而是存在约6°~7°的夹角,如图5所示;也就是在实际的检测过程中,探头入射方向与裂纹面不垂直,如图6所示。

图5 部件1腹板的螺栓孔断面图

取人工缺陷裂纹试块从三个入射方向进行检测:① 探头前端中心与螺栓孔边缘相切;② 从①的检测入射方向向螺栓孔内旋转;③ 从①的检测入射方向向螺栓孔外旋转。3种不同检测入射方向的示意如图7所示。从3种不同入射方向检测时,得到几组不同的超声检测图,如图8所示。

图6 螺栓孔裂纹检测示意

图7 人工试块的检测方向示意

图8 人工试块采用不同入射方向的超声检测结果

从图8(a)所示的探头前端中心与螺栓孔相切检测到如图8(b)所示的检测,探头向螺栓孔内旋转约5°;从图8(b)中可以看出有两个超声反射波,第一个反射波为螺栓孔反射,第二个反射波为人工缺陷反射。图8(c)为探头从图8(a)位置向螺栓孔内旋转约10°得到的检测结果。图8(d)为探头从图8(a)位置向螺栓孔外旋转约8°得到的检测结果。

从图8(b),(c),(d)可以看出,人工缺陷反射波高随着入射角与人工裂纹面的垂直性而变化;当入射角与人工裂纹面垂直时,所得超声信号反射波最高。出现人工缺陷反射波高衰减的原因有两点:① 为满足检测空间要求,探头外廓尺寸设计为10 mm×10 mm,比一般探头的外廓尺寸小了,探头晶片尺寸也相应地缩小了。② 超声声束与裂纹面夹角不垂直,不利于超声的反射接收。即当超声束与裂纹面不垂直时,超声波检测无反射波或反射波很弱,未能达到裂纹检测判据标准,故出现裂纹漏检现象。

2.3有效裂纹宽度用光学显微镜测量试验所用试块的人工切口宽度,得到平均切口宽度为0.145 mm(见图9)。

图9 人工切口试块光学显微镜观察结果(50×)

由于试件的单一性,发现试件开裂时已经呈撕裂状,未能测得试件在检测周期内的裂纹宽度。因此,取一铝合金疲劳拉伸试件作为类比测量。铝合金试件厚度为4 mm,在中心孔铆接一层2 mm厚,φ13.6 mm的铆接层。试验件中心孔最外侧一铆钉孔边有一条长约4.5 mm的疲劳裂纹,用光学显微镜对裂纹进行测量,测得裂纹宽度平均约为0.006 mm,如图10所示。

图10 铝合金疲劳拉伸试验件光学显微镜观察结果(400×)

空气中超声波纵波声速约为340 m·s-1,试验中所用超声探头频率为5 MHz,可得超声波波长为0.11 mm;超声波波长与人工切口宽度及疲劳裂纹宽度之比分别约为0.7倍,16倍。

从两者的比值可看出,试验所形成的疲劳裂纹可能未形成有效的裂纹宽度,裂纹处于紧闭合状态,使得断裂表面形成藕断式连接,导致声波穿透裂纹而未能形成有效反射。于是在外部压力卸载后,试件塑性变形恢复,裂纹随之闭合,裂纹表面呈藕断式连接状,降低了超声检测的检测能力[1]。

用同一个表面波探头,采用同一参数、检测距离对超声试块人工缺陷及铝合金试验件疲劳裂纹进行超声垂直入射检测,检测结果如图11所示。由检测图形可以看出,在相同检测条件下,人工缺陷超声波高已达100%显示波高,而铝合金试件疲劳裂纹位置处波高未达20%波高,由此可见裂纹的宽度在一定情况下确实影响了超声的有效检出。

图11 试块与铝合金试验件的表面波探头检测结果

3 检测方案优化

3.1改进扫查方式

为应对裂纹走向导致声束不垂直而带来的漏检问题,在原有一次波垂直入射扫查的基础上,增加转动扫查。具体操作步骤为:① 在探头前端中心线与螺栓孔相切部位O点进行一次超声检测。② 探头向远离螺栓孔方向平行移动一段距离至D点。探头在D点分别旋转一定角度进行检测,如图12所示,使超声声束尽可能与被检裂纹平面垂直,有利于超声声束的反射与接收。

图12 改进扫查方式后的超声探头检测示意

将探头相对缺陷倾斜放置,OD连线为探头移动平移线,如图13所示。探头从O点向D点的移动过程中,由于没有了螺栓孔的影响,得到超声检测结果如图14(a)所示;由图可见,相同检测灵敏度下探头与裂纹的倾斜角越大,得到的超声检测波高越低。探头在D点做旋转扫查时,会出现如图14(b)的检测效果图。在未知裂纹长度的情况下,建议在OD之间多进行几次旋转检测。

图13 探头与裂纹倾斜位置示意

3.2增大裂纹宽度

李亚智等[2]指出,疲劳循环最大应力恒定时,裂纹闭合效应将逐渐减弱。因此在对疲劳试验件进行超声检测的过程中,应对试验件施加一定量的拉伸载荷,使得裂纹宽度增大,并保持试验件在超声检测过程中的加载状态。

图14 OD连线超声检测结果

故,对铝合金疲劳试验件重新加载,使其裂纹微张——达到目视可见的程度,用表面波探头对其进行检测,得到如图15所示的检测效果。从图15可见,裂纹的超声显示极易分辨。

图15 铝合金疲劳试验件拉伸加载后的表面波检测效果

4 结语

对螺接结构孔边裂纹的原位检查,提出了超声波检测技术方案;并针对裂纹走向和裂纹宽度对检测结果带来的影响,提出了改进扫查方式和带一定量载荷状态检测,以增大裂纹有效宽度的优化方案,并进行了试验,取得了较好的效果。结果可为同类结构的原位检测提供参考。

[1]CLARK R, DOVER W D, BOND L J. The effect of crack closure on the reliability of NDT predictions of crack size[J].NDT Int,1987,20(5):269-275.

[2]李亚智,李雪峰.疲劳裂纹闭合的数值模拟方法[J].机械科学与技术,2006,25(10):1233-1237.

In-situ Ultrasonic Inspection for Cracks around Holes of Bolted Joints

PENG Zhi-wei, JIANG Yue-jin, WANG Zhu-lin

(Aircraft Strength Research Institute of China, Xi′an 710065, China)

In this paper longitudinal wave angle probes and reference blocks were designed for detecting the cracks around the holes of bolted joints fatigue specimen based on the characteristics of the specimen structure and stress. Based on the test results and fracture analysis, specific improvement measures were proposed to aim at the disadvantages caused by the crack direction and effective width. Experiment was carried out, and good detection results were achieved, providing the reference for the test of the same structures.

Bolted joints; Cracks around hole; Ultrasonic inspection

2016-04-07

彭智伟(1982-),男,工程师,主要从事无损检测工作。

彭智伟,E-mail:peng235@163.com。

10.11973/wsjc201610016

TG115.28

A

1000-6656(2016)10-0067-05