压力容器板材中氢鼓泡缺陷的超声Lamb波检测

2016-11-01陈定岳

杨 齐,陈定岳,陈 虎,王 杜

(1.中国特种设备检测研究院, 北京 100013;2.宁波市特种设备检验研究院, 宁波 315048)

压力容器板材中氢鼓泡缺陷的超声Lamb波检测

杨齐1,陈定岳2,陈虎2,王杜2

(1.中国特种设备检测研究院, 北京 100013;2.宁波市特种设备检验研究院, 宁波 315048)

采用WAVE 2000数值计算软件对一16 mm厚人工模拟试板的内壁鼓包缺陷进行超声Lamb波仿真模拟,模拟结果表明,采用Lamb波从外壁对压力容器板材内壁氢鼓泡检测是可行的;同时,给出了最优检测参数,为实际检测提供了Lamb波模式、频率、入射角度等参数的选择参考。根据仿真结果,采用最优检测参数对人工模拟试板进行Lamb波的实际检测试验,结果表明:该方法检测效果良好,不仅能够检出缺陷,而且缺陷定位精度也较高。

Lamb波;氢鼓泡;仿真

处于湿硫化氢环境中的压力容器板材可能会产生氢鼓泡(HB)缺陷。氢鼓泡的产生机理为:由于金属表面硫化物腐蚀产生的氢原子扩散进入钢中,并在钢中的不连续处(如夹杂物、分层等)聚集并结合生成氢分子,造成氢分压升高并引起不连续处的边缘局部受压;当缺陷处的氢压超过材料的断裂强度时会形成小裂纹,小裂纹随着内部氢压的增大而在自身所在的平面内扩展,并使得夹杂物与基体界面发生分离而产生分层;当分层内的氢压大到足以使周围金属材料发生局部塑性变形时,在材料近表面将会出现鼓泡[1]。氢鼓泡容易在常温下发生,且它的发生不需要任何外加应力,具有较大危害性。图1是某压力容器内壁出现密集HB缺陷的示例。

图1 某压力容器内壁出现密集HB缺陷的示例

压力容器板材中氢鼓泡缺陷多产生于容器内壁,具有很强的隐蔽性,采用常规方法检测容易漏检;故在有限的检修时间内,如何从压力容器外壁对氢鼓泡缺陷进行快速有效的检测具有重要的现实意义。超声Lamb波在大面积板材,尤其是壁厚为20 mm以下的板材缺陷的快速检测中,具有其他方法无法比拟的优点,其只需沿板材直线移动探头即可对探头前方几米范围内的缺陷(无论是板材表面还是内部缺陷)进行快速全面的检测。为探讨超声Lamb波检测板材中氢鼓泡缺陷的可行性并确立最优参数模式,笔者对试板中氢鼓泡人工模拟缺陷进行超声Lamb波检测的仿真模拟,为现场实际检测提供Lamb波模式、频率、入射角度等重要参数选择提供参考;并依据仿真结果,对试板进行Lamb波的实际检测试验。

1 人工模拟试板

设计制作了一块人工试板(材料为20钢)来模拟氢鼓泡(HB)缺陷。试板厚度为16 mm,长度为1 600 mm,设计有一处内表面鼓包缺陷,采用线切割加工与数控铣削相结合的方式加工鼓包,鼓包直径20 mm,鼓起高度10 mm,长200 mm,如图2所示。

图2 HB人工模拟试板尺寸示意

2 超声Lamb波特性及模式选择

超声Lamb波与常规超声波的最大区别在于其具有频散性以及多模式性,且每种模式的传播速度即群速度均不相同[2]。采用DISPERSE软件计算出钢板材料中的Lamb波群速度曲线,见图3(a)。其中各曲线分别表示对称模式(S mode)与反对称模式(A mode)。由曲线可知,频率越高,可能激发的模式越多。因此检测前先进行仿真分析,确定最优检测模式,从而选择最佳的探头频率和入射角度。

图3 超声Lamb波群速度曲线和激发角频散曲线

从图3(a)中可以看出,对称模式Lamb波的群速度峰值比反对称模式Lamb波的群速度峰值要大,尤其在频厚积不大的情况下更为明显。实际检测中,主要关注的是缺陷反射回波的波幅,所以一般采用对称模式作为检测模式更为合理,这主要是因为Lamb波遇到障碍物反射后一般会发生模式转换,只有选择群速度最大的模式才能在众多复杂的回波模式中首先被检测接收到,从而利于后续的信号处理和结果分析。

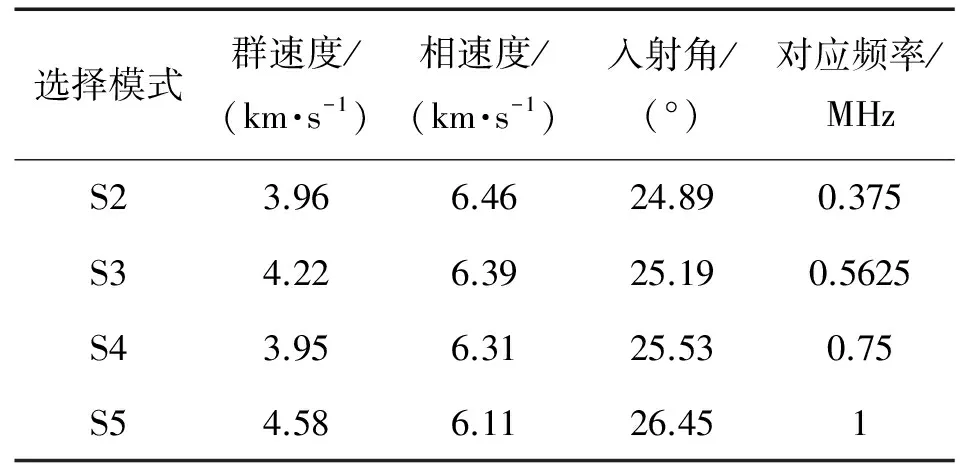

由图3(a)可知,对于16 mm的板材,S0和S1模式Lamb波的激发频率很低,实际检测时探头难以制作,而高频率探头可能激发出过多的高阶模式波而造成干扰。故选择使用S2~S4四种相对低阶的对称模式Lamb波进行仿真模拟。由相速度频散曲线可计算Lamb波激发角频散曲线,如图3(b)所示。针对16 mm厚钢板,根据频厚积公式,采用有机玻璃作为入射楔块材料,根据有机玻璃纵波速度2 720 m·s-1,得到这四种模式Lamb波在钢板中传播的频率、波速及入射角,如表1所示。

表1 16 mm厚钢板中Lamb波模式选择

3 人工HB试板模拟仿真

采用WAVE 2000数值计算软件进行Lamb 波传播的仿真模拟。

3.1模型构建

针对人工模拟试板的特点,采用WAVE 2000软件建立的内壁HB缺陷模型如图4所示,模拟在钢板外侧检测钢板内侧的氢鼓泡。试板长度为1 500 mm,厚度为16 mm,氢鼓泡缺陷到接收换能器的距离大于1 000 mm。

图4 HB缺陷仿真建模示意

仿真主要对S2、S3、S4、S5四种模式进行研究,并且主要选择的频厚积是位于群速度最大值的位置,这时信号回波传播最快,便于信号分析。对接收到的Lamb波信号进行短时傅里叶变换(STFT)[3-5],得到波形信号在时频域中的分布,通过与理论时频分布曲线比较可有效识别出信号中的Lamb波模式[6],并与无缺陷仿真结果进行对比。

3.2S2模式的仿真

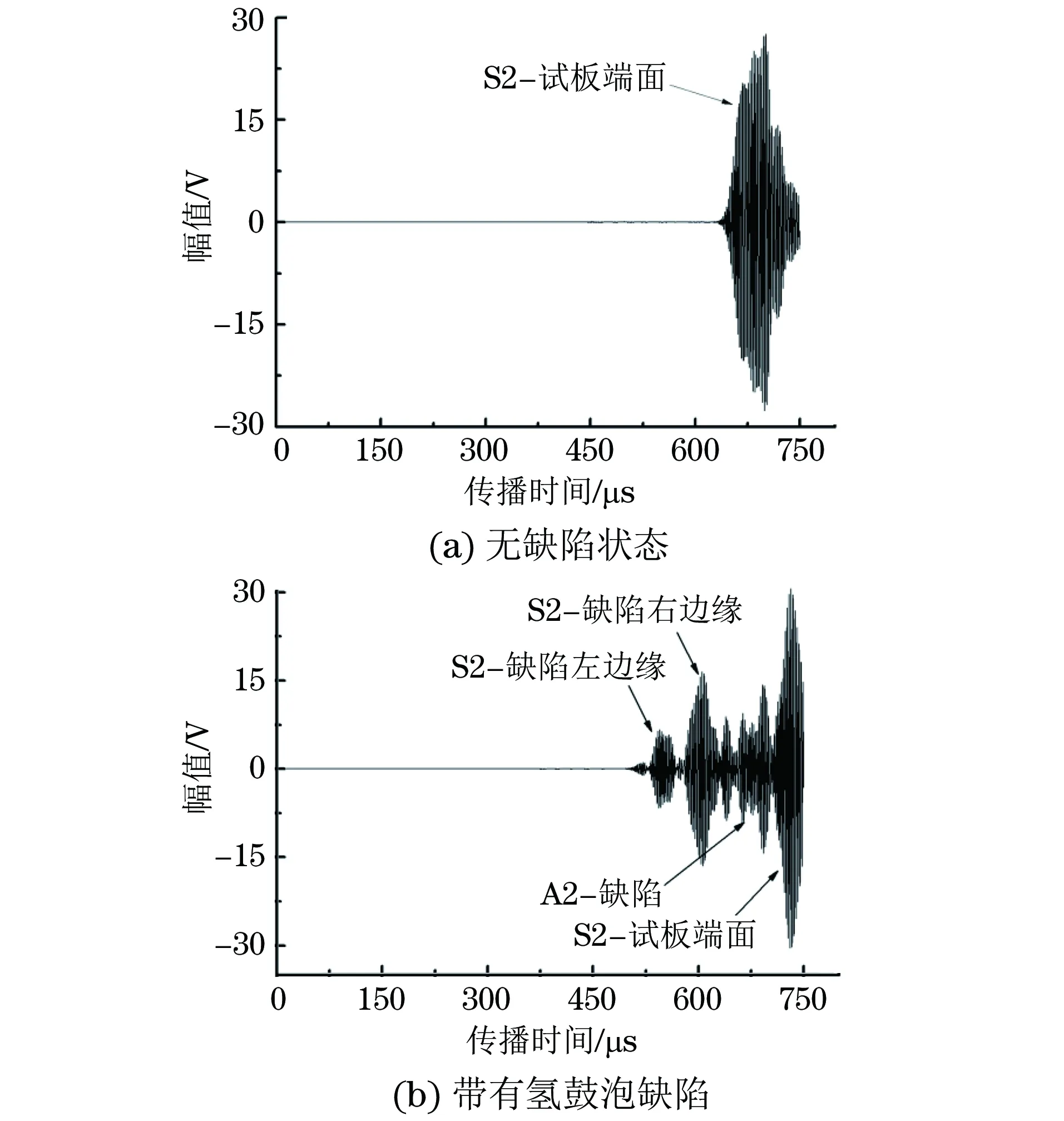

采用表1中的参数进行S2的模式选择,激发频率为0.375 MHz,周期数为10个脉冲周期,入射角度为24.9°,接收到的时域信号如图5所示。

图5 激发为S2模式的导波信号

从图5可看出,没有氢鼓泡缺陷的时候,S2模式信号传播经过右端面反射回来,信号非常强,模式转换信号比较弱或者在一个传播时间上滞后,没有显示出来。而含有氢鼓泡缺陷时,接收到的信号比较复杂,含有经过缺陷反射的回波S2模式(图中用S2-缺陷1,2表示,这是因为氢鼓泡缺陷比较大,缺陷左端和右端都存在反射信号)、经过氢鼓泡缺陷反射回来的A2转换模式、以及由右端面反射回来的S2模式。

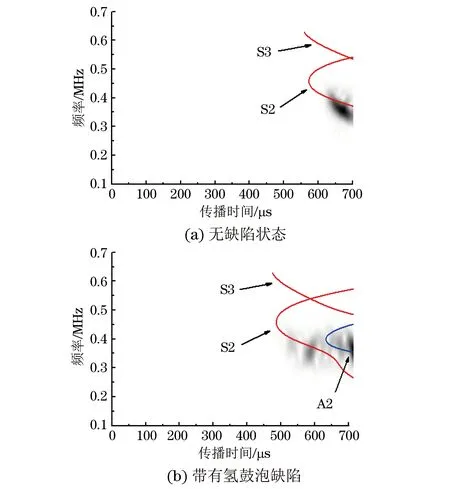

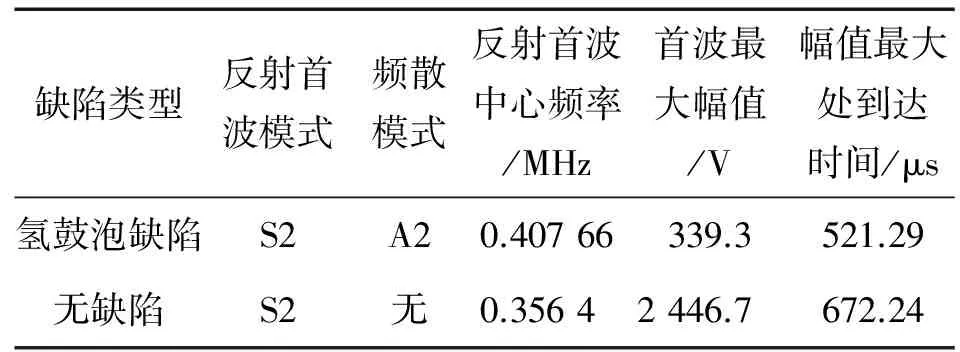

另外,从图5还可看出,通过对S2模式经过氢鼓泡缺陷左右两端的反射信号进行分析,可以得到氢鼓泡的位置以及缺陷长度。考虑到Lamb波的频散性以及多模式性,在有些情况下FFT信号处理方式很难将时域上非常复杂和重叠的信号区分清楚,而短时傅里叶变换STFT方法可在时域和频域上同时将导波信号区分开。图6给出了STFT的分析结果,图7给出了对应频率的幅值最大处的时间切片信息。表2为S2模式的相关数据处理结果。

图6 S2模式STFT时频能量谱图

图7 S2模式幅值最大处的时间切片

从图6,7以及表2可以看出,激发频率为0.375 MHz,入射角度为24.9°的S2模式对于氢鼓泡的检测是比较敏感的,时域信号上的缺陷回波S2模式非常明显,并且通过分析缺陷的两个S2回波可以确定缺陷的位置以及长度。此外,经过STFT的时频信号分析,还可以看出缺陷的存在导致S2模式的模式转换,产生比较明显的A2模式。因此,从仿真结果可以看出该频率和角度下的S2模式非常适用于氢鼓泡缺陷的检测。

表2 S2模式数据处理结果汇总

3.3S3、S4和S5模式的仿真

采用表1中的参数进行S3的模式选择,接收到的时域信号如图8所示。从图8可看出,没有氢鼓泡缺陷的时候,S3模式信号经过右端面反射回来,信号非常强,而且在尾部存在明显的模式转换信号。而含有氢鼓泡缺陷时,接收到的信号非常复杂,在信号最前面的首波是经过缺陷反射的回波S3模式(图中用S3-缺陷表示),首波之后的波难以区分,应该是由缺陷造成的S2、A3和A4模式转化。此外,S3模式经过右端面反射回来的信号比无缺陷状态下的信号要弱一些。

图8 激发为S3模式的导波信号

同样,为了能够区分不同的导波模式,采用STFT时频分析得到的信号如图9所示。图10给出了对应频率的幅值最大处的时间切片信息。表3为S3模式相关数据处理结果。

表3 S3模式数据处理结果汇总

图9 S3模式 STFT时频能量谱图

图10 S3模式幅值最大处的时间切片

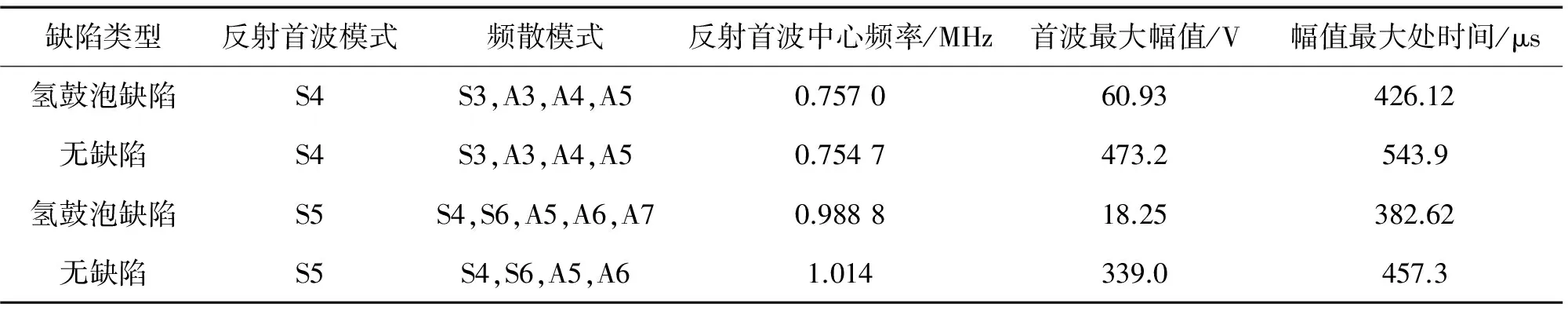

从图9,10以及表3可以看出,激发频率为0.563 MHz,入射角度为25.2°的S3模式对于氢鼓泡的检测也是比较敏感的,缺陷引起的S3回波比较明显,但是时域信号上的缺陷回波S3模式比S2模式的回波要弱不少。经过STFT的时频信号分析,还可看出缺陷的存在导致了S3模式的模式转换,产生了比较明显的S2、A3以及A4的模式,这些模式混叠在一起,难以在时域信号中区分开。因此,从仿真结果可看出,该频率和角度下的S3模式也适用于氢鼓泡缺陷的检测。

采用表1中的参数进行S4和S5的模式选择,接收到的时域信号分别如图11和图12所示。

图11 激发为S4模式的导波信号

图12 激发为S5模式的导波信号

从图11,12可看出,无论有没有氢鼓泡缺陷,S4和S5模式回波信号的波形特征没有太大区别,仅仅在幅值上略微有些差异;而且经过缺陷反射回来的信号幅值非常小。同样进行STFT分析,S4、S5模式的数据处理结果如表4所示。

从表4可看出,无论是S4还是S5模式入射,从氢鼓泡缺陷处反射回来的回波都很弱,幅值非常小,且反射后波型转换信号较为复杂,频散严重。可见S4和S5模式对于氢鼓泡的检测均不敏感,不利于检测。

表4 S4和S5模式数据处理结果汇总

4 Lamb波检测试验

根据WAVE 2000软件仿真结果,采用最优检测参数,即中心频率为0.375 MHz、入射角度为24.9°的导波探头,激发产生主要模式为S2的Lamb波,从外壁对人工模拟试板中的内壁鼓包缺陷(φ20 mm鼓包,鼓起高度为10 mm,长度为200 mm,如图13中椭圆部位所示)进行检测试验。检测仪器采用以色列某公司生产的ISONIC 2010型便携式高频导波检测仪。

图13 人工模拟试板内壁鼓包的Lamb波检测

图14 不同检测距离时Lamb波成像检测结果

分别从距离鼓包缺陷100~1 000 mm处进行导波检测,得到的缺陷回波均较大,鼓包后面的板端面回波较无缺陷时均明显下降;当检测距离增大时,鼓包缺陷回波和鼓包后面的板端面回波均下降。距离鼓包600,1 000 mm时的Lamb波检测结果如图14所示,图像的水平轴为探头扫查距离,垂直轴为Lamb波传播距离。例如图14(a)中的600 mm(仪器中成像显示的Lamb波传播距离,下同)附近出现的很高的回波信号为φ20 mm鼓包缺陷的反射波,1 000 mm附近出现的较高回波信号为板端面回波,0 mm附近出现的波幅很高的信号为仪器初始脉冲信号。可见Lamb波对于φ20 mm的内壁鼓包缺陷有很好的检出能力。

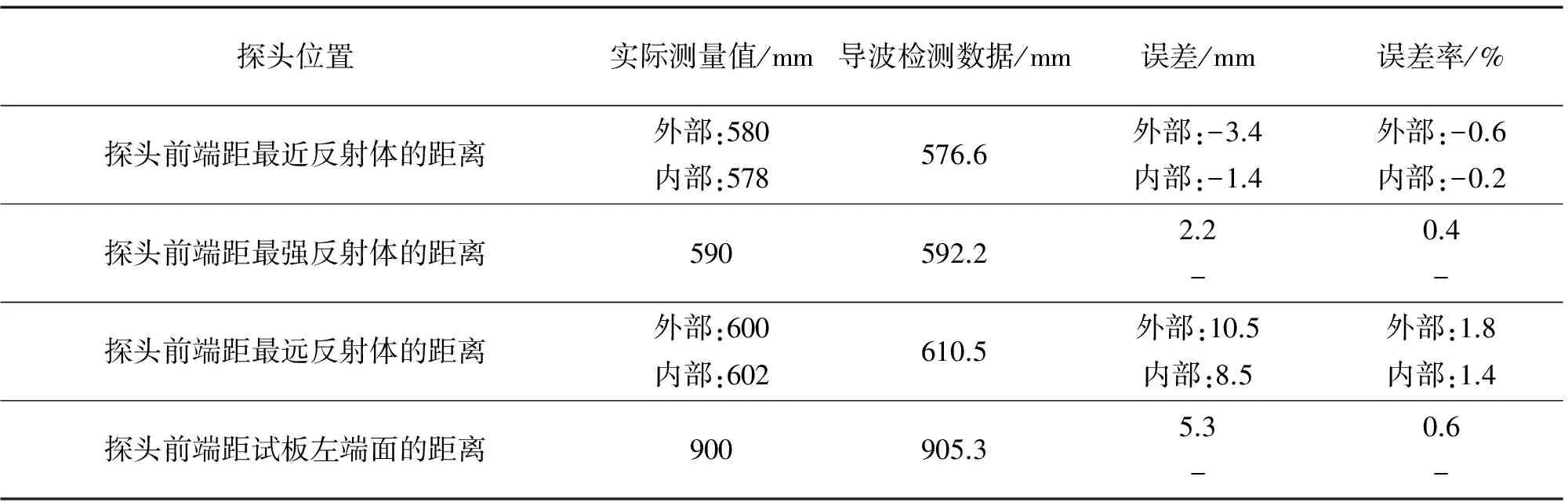

当探头前端距离试板左端为900 mm时沿直线扫查,扫查长度为149 mm,探头前端距离鼓包最高处的距离为590 mm,距离鼓包外部左右轮廓的距离分别为580,600 mm,距离鼓包内部左右轮廓的距离范围分别为578,602 mm,其Lamb波成像检测结果见图14(a),数据分析见表5。由表5可知,导波对于φ20 mm内鼓包缺陷的检测定位精度较高,误差小于10.5 mm,误差率小于检测距离的1.8%。

5 结论

采用WAVE2000数值计算软件对一块厚16 mm的人工模拟试板内壁鼓包缺陷进行超声Lamb波仿真模拟试验,试验结果证明了采用Lamb波从外壁对压力容器板材内壁氢鼓泡检测的可行性,同时给出了最优检测参数,即激发频率为0.375 MHz,入射角度为24.9°的S2模式适用于氢鼓泡缺陷的检测。

表5 内壁φ20 mm鼓包缺陷导波检测结果

根据WAVE2000软件仿真结果,采用最优检测参数对人工模拟试板进行Lamb检测试验,结果表明该方法检测效果不仅能够检出缺陷,而且缺陷定位精度也较高。

[1]任学冲,单广斌,褚武扬,等.氢鼓泡的形核、长大和开裂[J].科学通报.2005,50(16):1689-1692.

[2]王杜.金属薄板的超声兰姆波无损检测[D]. 武汉:武汉科技大学,2007.

[3]张贤达,保铮.非平稳信号分析与处理[M].北京:国防工业出版社,1998:52-62.

[4]L 科恩.时频分析理论与应用[M].白居宪,译.西安:西安交通大学出版社, 1998:23-47.

[5]PROSER W H, SEALE M D. Time-frequency analysis of the dispersion of Lamb modes[J]. J Acoust Soc Am, 1999:105(5): 2669-2676.

[6]王杜,郑祥明,唐正连,等. 兰姆波在薄钢板无损检测中的应用研究[J].无损检测,2007,29(4):193-196.

Ultrasonic Lamb Wave Testing of Hydrogen Bubble in Pressure Vessel Plate

YANG Qi1,CHEN Ding-yue2, CHEN Hu2, WANG Du2

(1.China Special Equipment Inspection and Research Institute, Beijing 100013, China;2.Ningbo Special Equipment Inspection and Research Institute, Ningbo 315048, China)

WAVE 2000 numerical software was used for ultrasonic Lamb wave simulation of the inner wall bubble defect of a 16 mm thick artificial test plate.The results showed that it was feasible to detect the hydrogen bubbles in the inner wall of pressure vessel plate by using Lamb wave from the outer wall, and the optimal detection parameters were given, the reference of important parameters such as Lamb wave mode, frequency, incidence angle for actual testing was provided.According to the simulation results, the optimal detection parameters were used for Lamb wave testing, which was not only able to detect defect, but also had high localization accuracy.

Lamb wave; Hydrogen bubble; Simulation

2016-04-29

国家质检总局科技计划资助项目(2014QK172);中石化镇海炼化分公司科研资助项目(2014KF002)

杨齐(1982- ),男,硕士,工程师,主要从事承压类特种设备无损检测、评价及仿真模拟等方面的研究。

王杜,E-mail: wangdu_728@126.com。

10.11973/wsjc201610013

TG115.28

A

1000-6656(2016)10-0053-07