原油工艺管道内腐蚀检测技术及方法

2016-11-01薛正林王志刚骆苏军

韩 烨, 薛正林,陈 波,王志刚,骆苏军

(1.中石化长输油气管道检测有限公司, 徐州 221008;2.杭州浙达精益机电技术工程有限公司, 杭州 310013)

原油工艺管道内腐蚀检测技术及方法

韩烨1, 薛正林1,陈波1,王志刚1,骆苏军2

(1.中石化长输油气管道检测有限公司, 徐州 221008;2.杭州浙达精益机电技术工程有限公司, 杭州 310013)

介绍了原油工艺管道的结构、状态和应用环境,系统分析了常用原油工艺管道无损检测方法的技术特点及其局限性,提出了由远及近、由粗到精的管道检测原则,使用多种不同的无损检测方法对不同区段和不同应用环境下的管道进行检测。通过采用低频导波远距离筛查、高频导波近距离定位、磁记忆接触式快速排查、超声波相控阵测厚和C扫描成像精确定量等技术,能够实现原油工艺管道快速、高效、精确、可靠的检测。

原油;工艺管道;内腐蚀;检测技术

由于原油工艺管道直径大、三通弯头多、埋地或架空形式复杂,以及部分区段带有保温层,再加上石油介质对射线衰减较大,因而无法采用传统的射线检测法或管道内检测法对其进行内腐蚀的检测,目前普遍采用的检测方法为测厚法和外观检查法,但这两种方法都难以有效检出内腐蚀的准确部位和腐蚀程度。

为了有效检出管道内腐蚀,笔者依据低频导波、高频导波、磁记忆、相控阵和超声波C扫描成像等无损检测方法的技术特点,制定了远距离筛查、近距离定位、接触式定量的由远及近、由粗到精的综合检测方法,并应用于中石化某大型输油站场工艺管道检测试验中,取得了较好效果。

1 远距离筛查

超声导波由于具有传播距离远、检测范围大、可对管壁进行100%检测的特点,可用来对工艺管道进行远距离筛查和大范围检测,尤其可用来对过路埋地和架空管段等管道不易接触部位进行快速检测。分别采用磁致伸缩导波和压电式导波进行了检测试验,前者利用扭转磁致伸缩效应即威德曼效应进行激发[1];后者利用常规的压电效应进行激发,都取得了较满意的效果。

1.1工艺管道检测

1.1.1模拟工艺管道检测试验

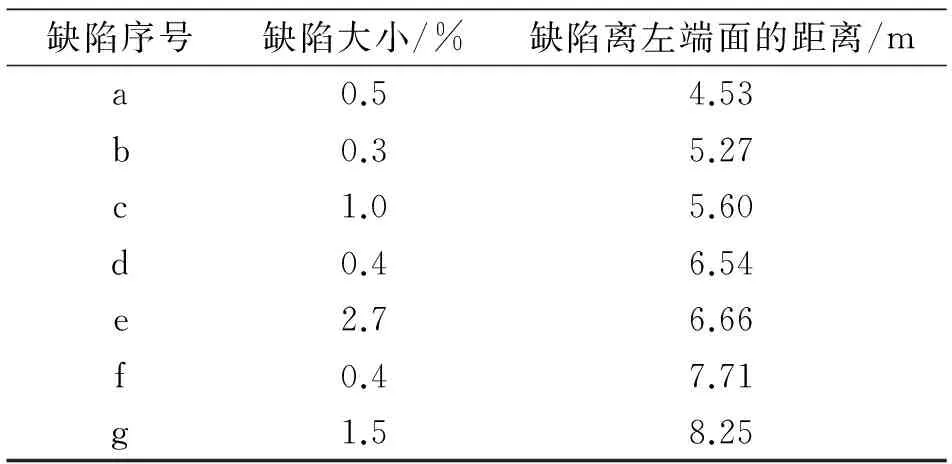

试验用管道规格为φ580 mm×10 mm,试验现场如图1所示,回波波形和对应的检测数据分别见图2和表1。

图1 磁致伸缩导波检测现场

图2 导波试验管检测波形

缺陷序号缺陷大小/%缺陷离左端面的距离/ma0.54.53b0.35.27c1.05.60d0.46.54e2.76.66f0.47.71g1.58.25

图3 φ720 mmX8 mm管道横截面点蚀缺陷估算原理

可以看出,在试验条件下检测灵敏度最高能够达到1%管壁截面损失,同时经过现场检测,灵敏度一般能够达到3%管壁截面腐蚀[2-3]。若按上述灵敏度估算,假定只有一个点蚀缺陷,按泄漏时管道腐蚀穿孔计算,管道横截圆的中径长度C=(720-8)×3.14 mm(见图3),因此得到1%点蚀缺陷面积S损为176 mm2,即可以估算规格为φ720 mmX8 mm的管道在1%的检测精度下(试验条件)能被检测出约为22 mm×8 mm的当量点蚀缺陷;同理,可以估算规格为φ720 mmX8 mm的管道在3%的检测精度下(现场条件)能被检测出约为66 mm×8 mm当量点蚀缺陷。

当腐蚀缺陷未达到贯穿壁厚的程度时,若点蚀缺陷检测灵敏度达到1%或3%,相应缺陷的截面宽度应当更大,才能将缺陷有效检测出来。因此,导波技术仅适用于远距离对较大缺陷的筛查检测,对体积较小缺陷还可能漏检。

1.1.2在役工艺管道检测验证

对规格为φ720 mm×8 mm螺旋焊管在役工艺管道上进行了检测验证,验证结果如下。

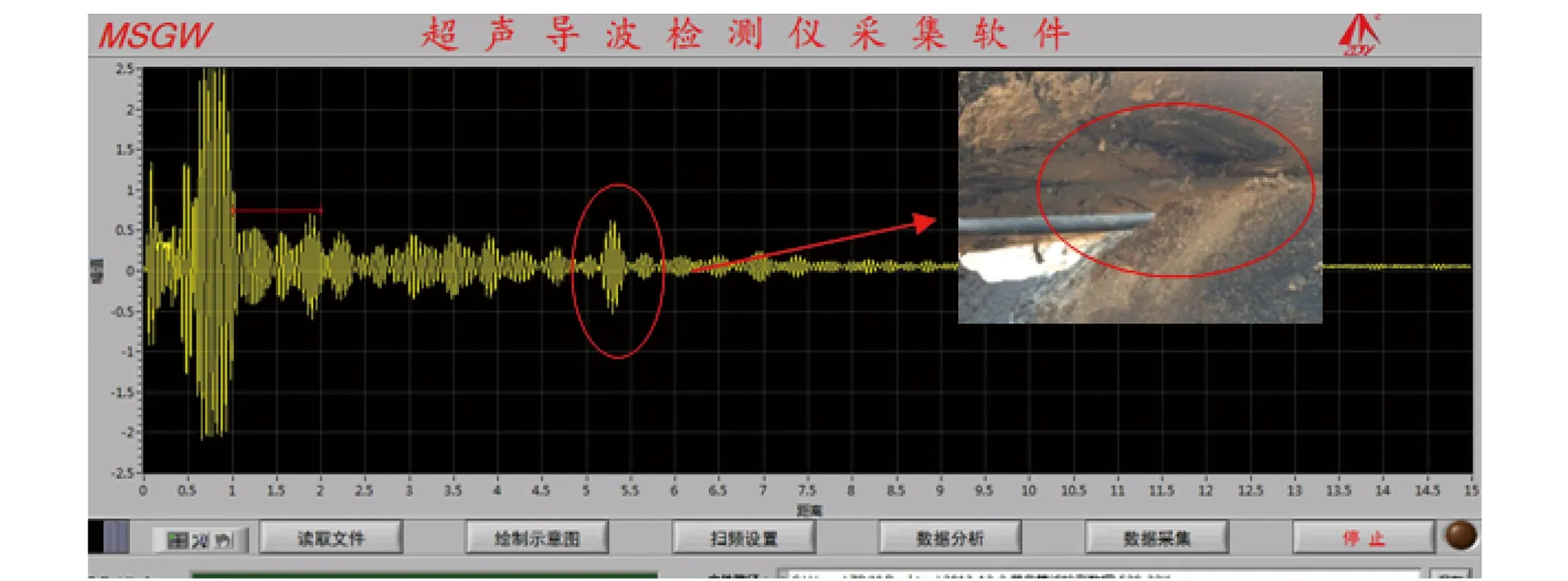

有效检测距离:在实际运行的φ720 mm×8 mm螺旋焊管道上,可以明显发现距探头11 m处环焊缝信号。对于最远有效检测距离,由于不允许在运行的管道上制造人工缺陷,因此未进行验证。检测精度:在实际运行的管道上,检测出两个点蚀缺陷,采用超声C扫描和超声波测厚判断,二者分别为φ40 mm、减薄2.7 mm和φ60 mm、减薄4.9 mm的锈蚀缺陷,反射信号已较微弱,如图4所示。

图4 现场检测内腐蚀缺陷波形

在现场应用时,还检测出局部因石头碰撞造成的凹坑,如图5所示,其壁厚没有明显减薄[4],说明导波检测方法具有足够高的检测灵敏度。

图5 现场检测凹坑缺陷波形

1.2检测效率

磁致伸缩导波检测需要使用特殊的耦合剂,该过程通常需要58 min,因此检测效率相对较低。

另外,由于磁致伸缩导波采用可任意裁剪的铁钴带产生导波检测信号,因此现场应用十分方便,并且管径变化对检测效率的影响也相对较小。

1.3应用特点

上述试验及应用结果表明,磁滞伸缩导波技术适用于对管道远距离的局部减薄或较大缺陷的检测,可作为远距离大缺陷的筛查手段,应用于局部占压或隐蔽的原油管道检测中。铁钴带换能方式具有轻便灵活的特点,需要去除的保温层、防腐层面积也较小,因而可用于装置结构较复杂的管道缺陷检测。

2 近距离缺陷准确定位

由于低频导波在实际应用条件下检测灵敏度较低,一般灵敏度仅能达到3%管壁横截面积,容易造成点蚀缺陷的漏检;同时远距离定位存在误差,距离越远,误差越大,加之低频导波很难判断缺陷类型,因此必须要对检测出的疑似缺陷采用高灵敏度近距离的检测方法进行核实[5]。目前近距离高灵敏度检测方法主要有测厚仪测厚法和超声横波扫查法,但此两种检测方法都难以对大面积管道进行全面扫查,且存在检测效率低和可靠性差的问题。通过试验,选择了高频导波扫查和磁记忆检测技术,大幅提高了检测效率和可靠性。

2.1高频导波检测

高频导波一般频率在0.5 MHz以上,与低频导波相比,频散现象更明显,激发模态更多,有效检测距离相对较小,但检测灵敏度高。

图6 高频导波检测内腐蚀图像及波形

2.1.1检测效果

高频导波探头面积较大,管道的弯曲表面对耦合会产生不利影响,这使得实际有效检测距离会有所降低。在未打磨防锈漆的条件下进行了模拟管道和现场实际检测试验,结果表明,使用该检测方法能够检测出距探头500 mm范围内的直径10 mm、深3 mm的圆形腐蚀缺陷,其中沿工艺管道周向扫查的检测波形如图6所示。由图6可以看出,自距探头350 mm处开始有连片疑似缺陷信号,范围较大,但幅度较低。复检时重现性较好,经测厚复核,该疑似缺陷信号为局部内壁腐蚀缺陷。

2.1.2检测效率

由于高频导波检测方法无需打磨防护漆层,因此检测效率较高。对于φ(600~700) mm管径的直管段,检测速度一般可达到0.6 m/min,在操作熟练的条件下可超过1 m/min。

2.1.3应用特点

高频导波技术可应用于穿墙、支墩位置等局部隐蔽管段的腐蚀、裂纹的检测,有效检测距离一般为500700 mm。该方法也可用于低频导波检测出的缺陷信号的准确定位。

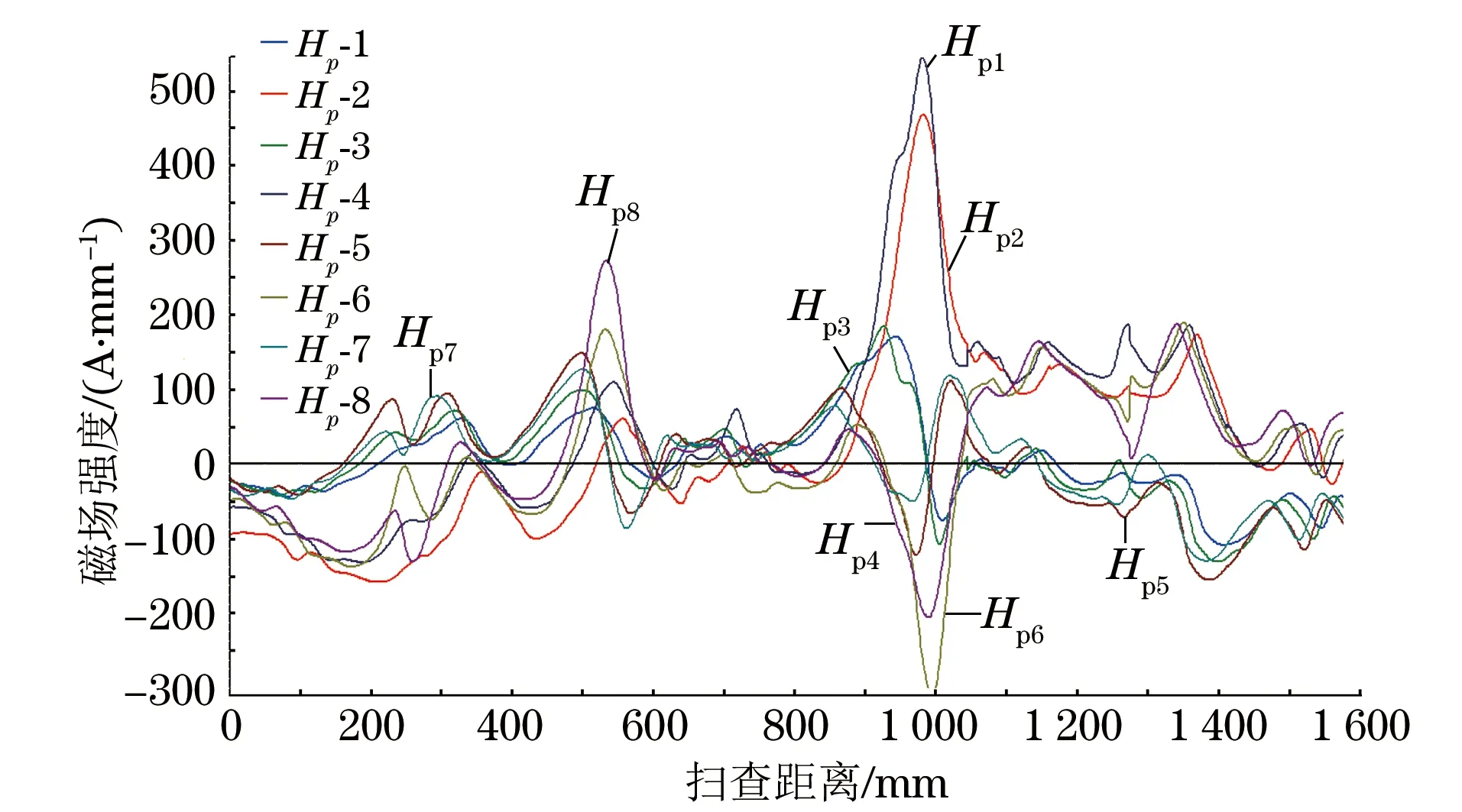

2.2磁记忆检测

磁记忆检测用于评估设备的应力变形状况,并测定应力集中区。此仪器的工作原理在于测量管道表面磁场垂直分量Hp的分布。在役工作时产生的缺陷,会改变缺陷部位管体的应力分布,进而影响表面磁场分布,因此磁记忆检测对腐蚀、局部变形,尤其是裂纹等应力集中类缺陷,具有较高的检测灵敏度。图7为对现场检测发现的某缺陷的磁记忆检测波形及其相控阵验证信号。

(a) 磁记忆检测信号

(b) 相控阵验证信号图7 某缺陷的磁记忆检测及相控阵验证信号

3 接触式精确定量

高频导波以及磁记忆检测技术一般只能做到对缺陷准确定位,而无法做到精确测量,更不能形成直观的三维图像。若需要测量缺陷大小,除可采用常规测厚仪测厚和相控阵检测等技术外,还可采用超声测厚C扫描成像检测技术确定缺陷尺寸。该技术可对探头进行连续跟踪定位,能在线实时给出缺陷信号及其三维彩色图像显示,并具备A扫描回放功能,因而可对缺陷进行三维定位、定量分析。采用超声波C扫等检测技术,避免了检测人员的主观随意性和工作失误带来的误检漏检[6],对某缺陷采用C扫描精确测量其尺寸,C扫描成像图如图8所示。

图8 某缺陷C扫描成像

由图8可以看出,超声波测厚C扫描成像技术的三维图像,能够清晰地构建出原油管道内壁腐蚀缺陷的形状及三维方向的精确尺寸,为缺陷的评价及修理方案的制定提供可靠依据。

4 结语

石油工艺管道因其特殊的结构形式和传送介质,需要采用多种无损检测技术对其进行综合检测评价。通过采用低频导波远距离筛查、高频导波近距离定位、磁记忆接触式快速排查、超声波相控阵测厚和C扫描成像精确定量等技术,能够实现原油工艺管道快速、高效的检测。

[1]ROSE J L. A baseline and vision of ultrasonic guided wave inspection potential[J]. Journal of Pressure Vessel Technology, 2002,124(3):273-282.

[2]于保华,杨世锡,甘春标.一种多层圆管纵向导波频散特性分析方法研究[J].工程力学,2013,30(4):373-391.

[3]SECO F.Ultrasonic waves [M]. Rijeka: Intech Open Aceess Pubilsher, 2012.

[4]刘胜,骆苏军.基于超声导波技术的长输管道无损检测[J].无损检测,2015,37(6):1-3.

[5]苏建国,龙媛媛,柳言国,等.管壁厚度与缺陷外检测技术的现状[J].油气储运,2009,28(5):56-58.

[6]中国机械工程学会无损检测分会.超声波检测[M].北京:机械工业出版社,2000:45-46,195-203.

The Technology and Method of Inner Corrosion Testing of Crude Oil Process Pipeline

HAN Ye1, XUE Zheng-lin1, CHEN Bo1, WANG Zhi-gang1, LUO Su-jun2

(1.SINOPEC Oil & Gas Pipeline Inspection Co., Ltd., Xuzhou 221008, China;2.Hangzhou Zheda Jingyi Electromechanical Technology Co., Ltd., Hangzhou 310013, China)

Because of the crude oil medium, big diameter, insulating layer and complex constructure, the oil process pipeline couldn’t be inspected rapidly by traditional NDT methods. This article demonstrated the process of experimental Process Pipeline testing in a large oil transport station of SINOPEC and proposed the principle of from distance to contact and from rough screening to exact testing, by using the technologies of Low Frequency Guided Wave, High Frequency Guided Wave, Magnetic Stress, Phased Array, UT C-Scan testing. At last, this article summarized the suitability and limitation of those technologies in Process Pipeline testing.

Crude oil; Process pipeline; Inner corrosion; Detection technology

2015-09-17

韩烨(1976-),男,高级工程师,主要从事油气管道、大型储油罐新建和在役检验检测工作。

10.11973/wsjc201603008

TG115.28

A

1000-6656(2016)03-0025-04