全自动超声检测与射线检测对管道环焊缝侧壁未熔合缺陷的检测能力

2016-11-01张宏亮白振军李旭生曹立江

张宏亮,李 佳,白振军,李旭生,曹立江,牛 荦

(1.廊坊北检无损检测公司, 廊坊 065001;2.中石油管道科学研究院, 廊坊 065000;3.廊坊中油管道房地产开发有限公司, 廊坊 065000)

全自动超声检测与射线检测对管道环焊缝侧壁未熔合缺陷的检测能力

张宏亮1,李佳2,白振军1,李旭生1,曹立江1,牛荦3

(1.廊坊北检无损检测公司, 廊坊 065001;2.中石油管道科学研究院, 廊坊 065000;3.廊坊中油管道房地产开发有限公司, 廊坊 065000)

为了探究管道全自动超声检测(AUT)和射线检测(RT)对管道对接环焊缝侧壁未熔合缺陷的检测能力,设计了专用的对比试块,通过对测试结果做回归分析,计算出了AUT检测侧壁未熔合缺陷的最小高度值。通过分析RT灵敏度与缺陷坡口角度之间的关系,将AUT与RT的灵敏度进行了对比,分析了AUT与RT检测法在环焊缝侧壁未熔合缺陷检测能力上的差异,并解释了产生差异的原因,得出此两种检测方法存在不同灵敏度极限的结论,且不建议使用射线检测对AUT方法检出结果进行抽检。

管道;相控阵超声波;全自动超声波检测;X射线检测;侧壁未熔合

1 案例分析

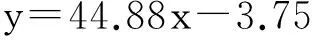

图1 复合微型坡口示意

在某工程试验阶段,对复合坡口自动焊接工艺的对接环形焊缝进行无损检测,坡口形式如图1所示,检测时采用了PIPEWIAZRD分层聚焦相控阵超声波检测(以下简称AUT[1])和射线检测(以下简称RT)两种方法,进行100% AUT检测和20% RT抽查。AUT合格率为97.49%,不合格焊缝中未熔合占91%;RT抽检合格率为84.7%,未熔合占82.3%。AUT检测和RT检测出的不合格焊缝没有明显的对应关系,且RT发现的未熔合比AUT发现的还要多。由图23可见在RT底片上存在极细的黑色线条状未熔合,该未熔合单长及累计长度超标,按企业标准评定为不合格[2],在对应的AUT方法检测双门带状图中却大部分显示为绿色[3],B扫描和TOFD法(超声衍射时差法)也能发现该缺陷,但按照标准Q-SY GJX 133-2012规定的方法测量[2]评定此缺陷为合格。说明两种检测方法可能存在不同的检测能力下限。

图2 RT检测的侧壁未熔合缺陷照片

在图2中,焊缝号:G1-LH104-057;位置:0300 mm;深度:未知;性质:夹层(坡口)未熔合;长度:70 mm。按标准Q/SY GJX 133-2012评定此缺陷为不合格。

图3 AUT扫查的侧壁未熔合缺陷

在图3中,焊缝号:G1-LH104-057;位置:0300 mm;深度:13.5 mm;长度:39 mm,按标准Q/SY GJX 133-2012评定此缺陷合格。

在环焊缝自动焊中,填充区侧壁未熔合缺陷占总缺陷中的90%以上。为此,笔者通过试验用AUT和RT两种方法,对填充区侧壁未熔合缺陷检测能力进行分析。

2 AUT检测原理

AUT检测是一种基于脉冲反射法的超声波检测方法[3]。其将焊缝沿厚度方向分成若干个区,每个区厚23 mm ,每个分区用一对或两对聚焦声束检测熔合线上的缺陷,体积型缺陷用非聚焦探头检测,检测结果以图像形式显示,主要有A扫描-双门带状图、B扫描图、TOFD衍射波时差法检测结果。探头沿着管道环向扫查一周,就可对整个焊缝厚度方向的分区进行全面检测,原理示意如图4所示。

图4 AUT检测原理示意

3 AUT检测坡口侧壁未熔合缺陷的能力

3.1坡口侧壁未熔合缺陷检测原理

AUT是利用电子聚焦形成的多个聚焦声束,分层扫查坡口面未熔合,再利用相控阵原理实现多通道超声波检测。每个坡口被分成23 mm厚一层,每层用一对聚焦超声波声束对准坡口面进行检测,灵敏度设置为φ2 mm平底孔80%满屏高,40%满屏高做为评定线和测长线[3]。

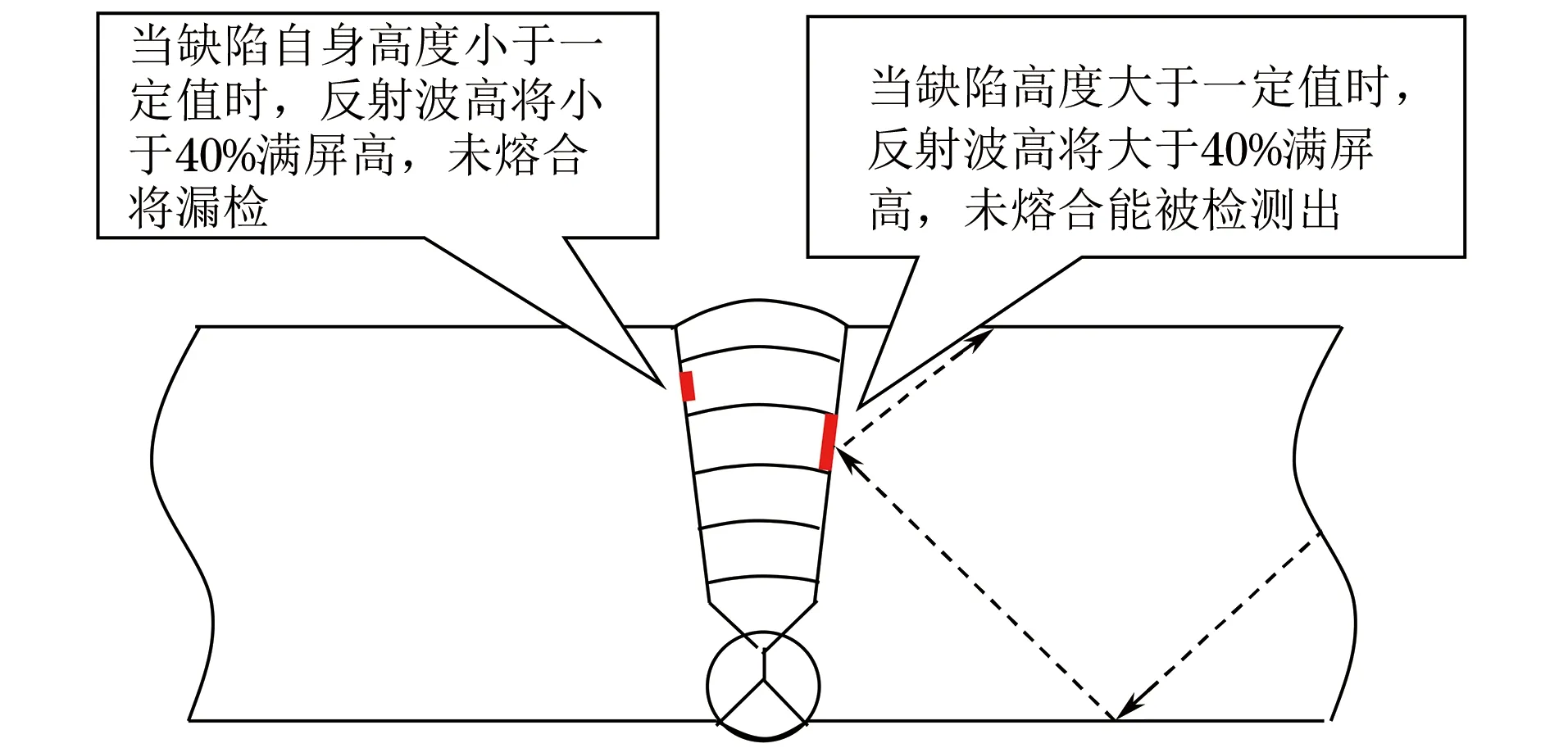

假设在填充区的坡口面上有一处光滑表面的未熔合缺陷,但其未熔合处是熔合了一部分,还有一部分没有熔合好。如图5所示,可以推断:一定会存在一个高度为xmm的未熔合,其反射波幅刚好等于φ2 mm平底孔波高的一半(即-6 dB),当缺陷高度大于该值时,反射波幅将高于40%满屏高,带状图内呈现红色块,未熔合被检测到;而当缺陷自身高度小于该阈值时,反射波幅将低于40%满屏高,在带状图内的色块将显示为绿色,评定此缺陷合格,从而造成较小的未熔合漏检。为了得到AUT检出该未融合缺陷的最小高度值,采用实测法配合回归分析确定。

图5 复合微型坡口填充区侧壁未熔合缺陷AUT检测示意

3.2对比试块的设计

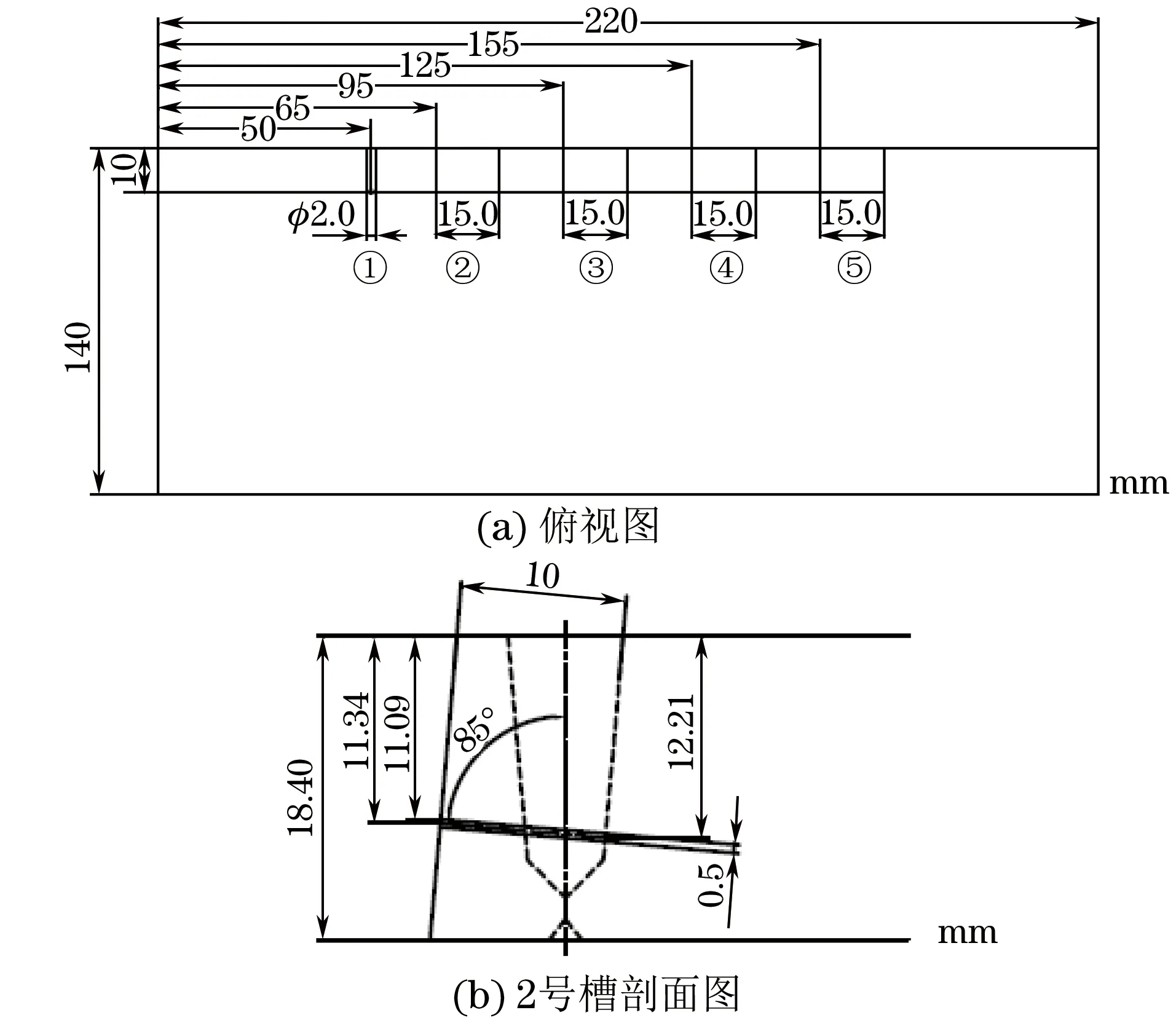

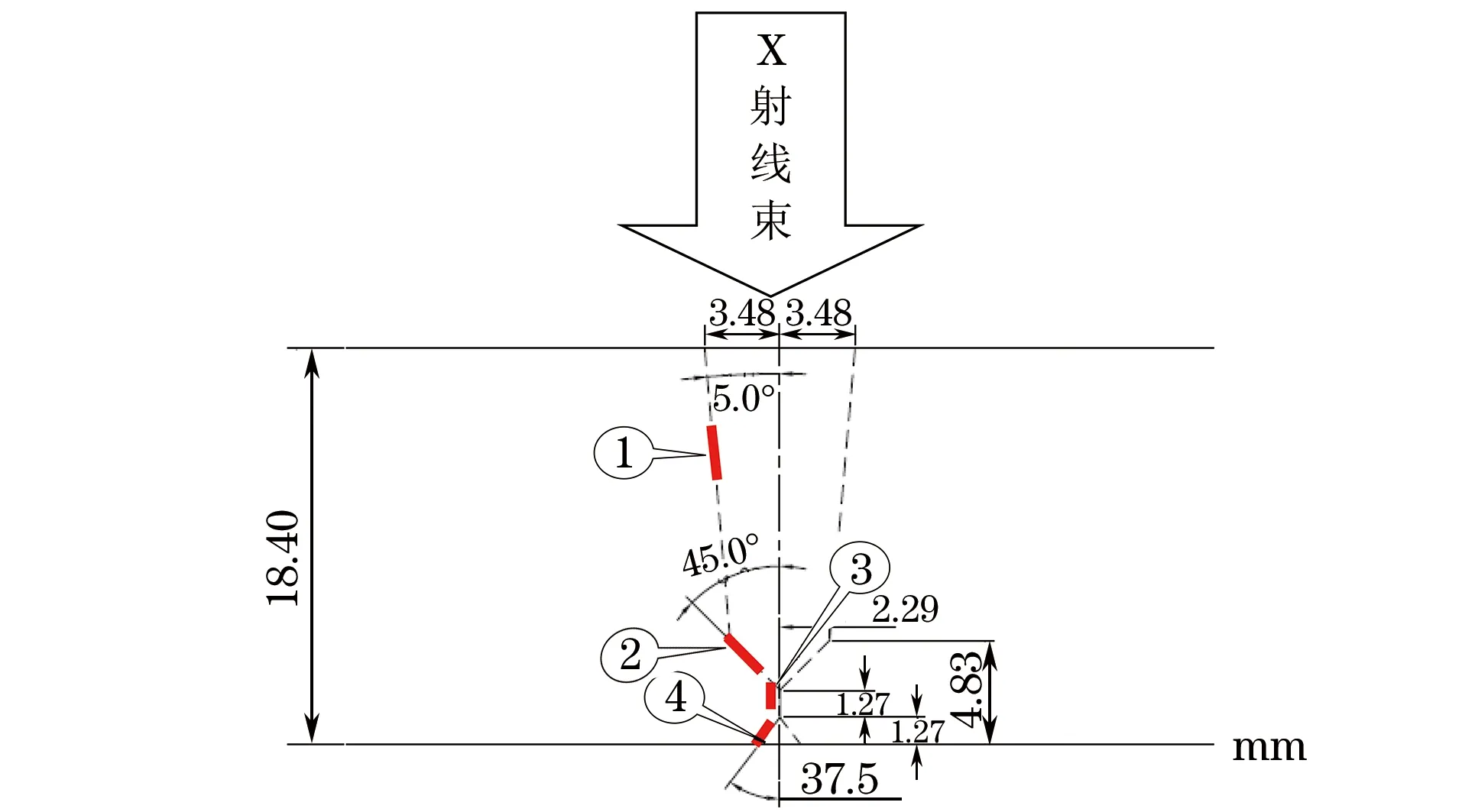

为了取得AUT检测侧壁未融合的最小高度值下限,设计了一个特殊的对比试块,在其坡口面上φ2 mm平底孔相同深度和角度处加工一系列长横槽,槽宽分别为0.5,1.0,1.5,2.0 mm。对比试块设计如图6所示。

3.3检测过程及数据

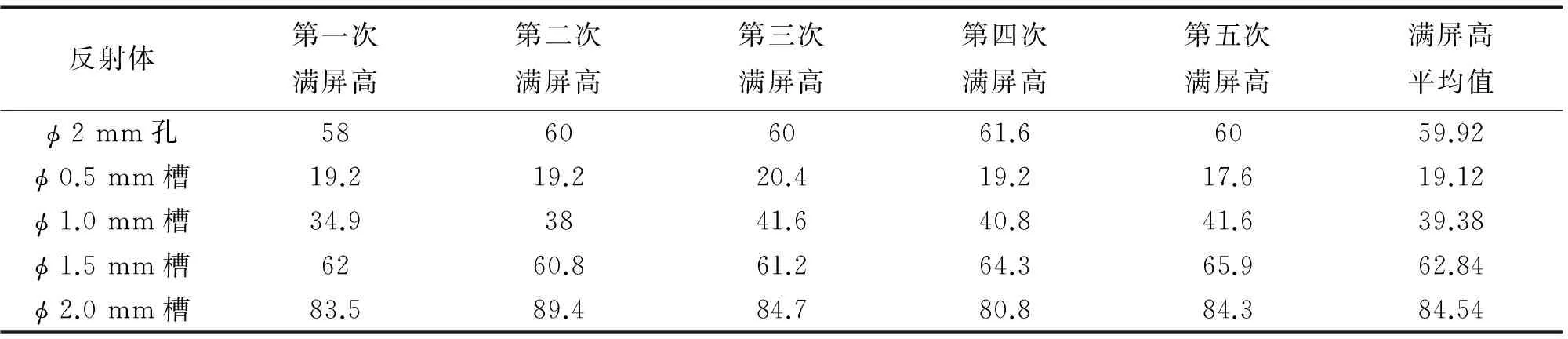

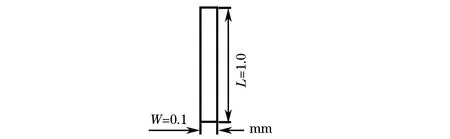

为了不使高度为2 mm槽的回波高度超过100%屏幕高度,首先将φ2 mm平底孔反射波幅调到60%满屏高,再测试其他长横槽的波幅。测试不同长横槽的反射波幅结果如表1所示,然后根据表1数据做出拟合曲线,如图7所示。再通过回归分析产生一个对应于该曲线的函数,利用该函数推导计算出相当于φ2 mm -6 dB平底孔的回波幅值的长横槽高度值。其中,φ2 mm平底孔调到60%波高,再测试其他长横槽的波高,测试环境温度为8 ℃。

图6 长横槽对比试块设计示意

反射体第一次满屏高第二次满屏高第三次满屏高第四次满屏高第五次满屏高满屏高平均值ϕ2mm孔58606061.66059.92ϕ0.5mm槽19.219.220.419.217.619.12ϕ1.0mm槽34.93841.640.841.639.38ϕ1.5mm槽6260.861.264.365.962.84ϕ2.0mm槽83.589.484.780.884.384.54

图7 波幅-槽高度线性拟合曲线

利用EXCEL推导出如下回归函数:

(1)

式中:x为槽高度值,mm;y为反射波幅高度占屏幕的百分比。

则得到:

(2)

当φ2 mm平底孔的反射波高为60%满屏高时,需要求一个高度为x的槽,其反射波幅刚好比φ2 mm平底孔低6 dB,即求波幅高度为30%时的x值。

特朗普此次挑起中美贸易战,直接原因在于中美贸易的失衡,而其深层目的则是为了试图重演1980年代美日贸易战以遏制中国复兴,同时在11月美国国会中期选举前拉票。

令y=30,则x约为0.75。根据计算可知,一个位于坡口熔合线上的高度小于0.75 mm的细长形状的未融合,其回波高将比φ2 mm平底孔低6 dB,即其波幅高度低于40%满屏高,从带状图里看色块颜色将为绿色,根据标准GB/T 50818-2013《石油天然气管道工程全自动超声检测技术规范》,该反射信号将不会被评定为缺陷,AUT扫查图与实物切片对比如图8所示。

图8 AUT扫查图与实物切片对比

通过在焊缝的不同层上设置φ2 mm平底孔,测量其回波高度值,可测量AUT在不同层的放大率(对比测量值与实际值的比例关系),如表2所示。

3.4关于不规则表面的说明

目前AUT检测技术采用的还是当量法,还难以确定缺陷的真实大小和形状,回波声压相同的缺陷,其实际大小可能相差很大。上述是在假设未熔合是一个光滑平面条件下推导出的最小检测极限值,实际上由于工件中缺陷的形状各不相同,任何其他形状的缺陷反射波高都将低于光滑平面的反射波高,那么就会出现自身高度高于上述计算值的未熔合缺陷的反射波高也低于40%满屏高的情况,其未熔合高度方向能被发现到的尺寸将更大。这样,计算的坡口极限高度值将不是一个下限,对其他表面形状的缺陷,其高度大于平面缺陷值时仍会出现检测不到的情况。

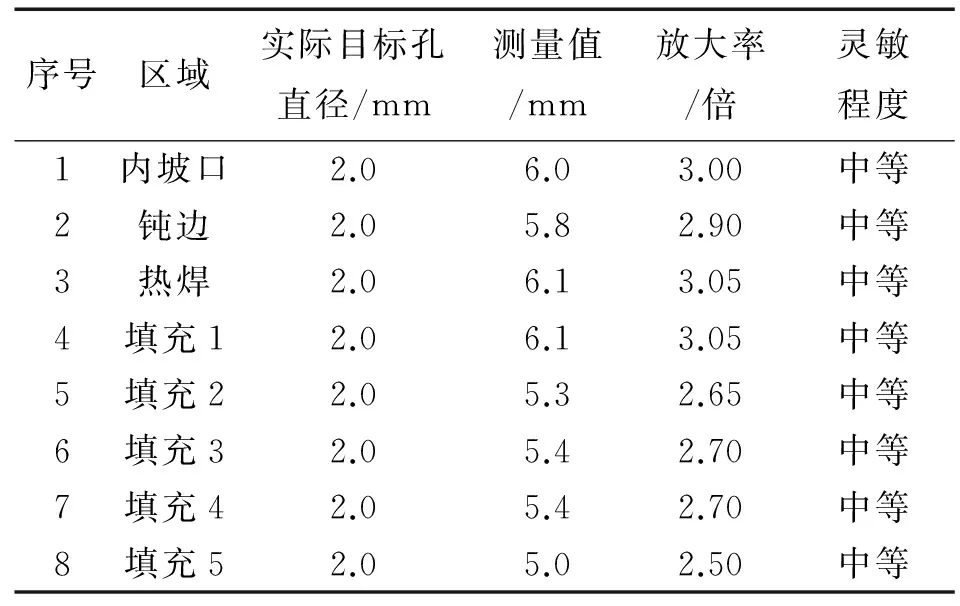

表2 在焊缝不同层的AUT灵敏度

4 RT检测坡口侧壁未熔合缺陷的能力

侧壁未熔合是自动焊最易产生的缺陷,其是一种类似裂纹样的面积型缺陷,射线从不同方向穿过的行程不一样,射线透照的影像密度差根本原因是主因对比度,而主因对比度正比于透照厚度差ΔT。RT方法在不同部位的射线穿透角度因坡口角度而改变,射线穿过焊缝检测原理示意如图9所示。

(3)

图9 射线穿过检测焊缝示意

式中:ΔI为射线强度变化量;I为初始射线强度;u为衰减系数;n为散射比;ΔT为射线穿透部位厚度差。

图10 射线穿过焊缝坡口不同位置示意

当射线方向与未熔合方向一致时(0°,即未焊透),检测结果对比度最大,检出率最高。当穿透角度在10°以下时灵敏度高且变化不大,当穿透角度大于15°时,随着角度的增大,缺陷的检出率显著降低[5]。射线穿过焊缝坡口不同位置示意如图10所示,其中1为填充区,2为热焊区,3为钝边区,4为内坡口。

图11 假设的未熔合缺陷示意

分别计算图10中4个角度缺陷的射线穿过区的长度(厚度方向)ΔT,如图12所示。根据公式(4)计算数据如表3所示,不同焊缝位置缺陷检测示意如图13所示。表3中填充区和钝边的穿透厚度是根据假设缺陷长度所取的实际上限值,取值为1;填充区和钝边的放大率是按假设缺陷实际上计算的放大率,值为10。

(4)

式中:ΔT为射线穿透部位厚度差;θ为射线入射角;w为缺陷厚度。

表3 0.1 mm窄间隙缺陷在不同角度下的射线穿透厚度

图12 射线穿透区示意

图13 不同焊缝位置缺陷的RT检测示意

在一般长输管道X射线爬行器照相条件下,当底片黑度在2.04.0之间时[6],对18.4 mm壁厚焊缝,未熔合缺陷自身高度达到1%~2%是能够检出的。

5 分析讨论

(1) AUT的一般评定步骤是:先对缺陷测高→当高度不超过评定闸门时不评定→超过评定闸门后,再判断是否超高→当超高后直接判废→根据长度评定。

RT的一般评定步骤是:当缺陷肉眼可见(即超过评定闸门)后→判断是圆形还是线型缺陷→根据长度(或宽度)评定。

(2) 通过试验测定,AUT标准GB/T 50818-2013规定的评定闸门约为0.75 mm(远远低于2.5 mm判废值),凡是缺陷自身高度低于此值的,标准GB/T 50818-2013规定可以不予评定,其通过满足原API1104《钢制管道焊接及验收》标准而可被间接证明该高度缺陷是安全可接受的。而因RT无法测高,对缺陷高度不判定,只考虑缺陷的长度和宽度,虽然对于非常细的线状缺陷,像质计灵敏度不能代替真实灵敏度,但对于自动焊未熔合缺陷,肉眼能分辨的缺陷高度一般都能接近像质计灵敏度;对于18.4 mm壁厚,按2%计算,其评定闸门约为0.364 mm(壁厚越薄此值越小)。

(3) RT灵敏度与透照角度有关,在填充区和钝边区极高,被AUT忽略的低高度未熔合被评定,而RT灵敏度在热焊区和内坡口区又极低,远低于AUT灵敏度。试验证明,热焊和内坡口上的未熔合使用RT极易漏检。

(4) AUT采用了分层聚焦相控阵超声波,GB/T 50818-2013标准规定其不需要检测到“矮”缺陷。RT对缺陷自身高度无法测量,致使所有达到检测灵敏度高度的缺陷都被评定,从而扩大了评定范围。

6 结论

AUT和RT两种方法的评定方法、评定闸门、层间灵敏度不同,考虑到RT在不同层位灵敏度的不同和内表面开口缺陷难以检出等问题,以及AUT和RT两种方法当前标准存在较大差异,不建议使用RT方法对AUT方法检出结果进行抽检,否则仍将出现检测结论的不吻合。

[1]王诗鹏,李希明,刘蒙,等.PAUT和AUT检测技术在海管检测中的对比分析[J].焊管,2013,36(2):48-52.

[2]Q-SY GJX 133-2012油气管道工程无损检测规范[S].

[3]GB/T 50818-2013石油天然气管道工程全自动超声检测技术规范[S].

[4]郑辉,林树青. 超声检测[M].北京:中国劳动社会保障出版社,2008:73-80.

[5]强天鹏. 射线检测[M].北京:中国劳动社会保障出版社,2007:67-117.

[6]JB/T 4730.2-2005承压设备无损检测 第2部分 射线检测[S].

Capability of AUT and RT in Detection of Lack of Fusion of Pipeline Welding Side Wall

ZHANG Hong-liang1, LI Jia2, BAI Zhen-jun1, LI Xu-sheng1, CAO Li-jiang1, NIU Luo3

(1.Langfang North Non-destructive Testing Company, Langfang 065001, China;2.China Petroleum Pipeline Research Institute, Langfang 065000, China;3.Langfang Petroleum Pipeline Real Estate Development, Co., Ltd., Langfang 065000, China)

In order to study the pipeline full automatic ultrasonic (AUT) and X-ray (RT) detection capability of lack of fusion in girth butt welded pipes side wall, a special test block is designed. The regression analysis of the test results was performed and the minimum height of side wall of incomplete fusion value by the AUT was found through calculation. By the analysis of the relationship between RT sensitivity and groove angle, the sensitivity of AUT and RT was compared with each other and their ability differences in finding incomplete fusion in the side wall was discovered, which explained the reason for the existing difference. Conclusions were drawn that the two kinds of methods would give different sensitivity limit.

Pipeline; Phased array ultrasonic; AUT; X-ray detection; Side wall lack of fusion

2015-09-17

张宏亮(1970-),男,高级工程师,主要从事射线管道爬行器、非放射性传感器及定位控制技术、超声波、AUT、漏磁等科研工作。

10.11973/wsjc201603009

TG115.28

A

1000-6656(2016)03-0029-05