埋氧层内应力对微悬臂梁加工断裂的影响机理研究*

2016-11-01陈建锋刘光丽褚家如

仲 仁,赵 钢,陈建锋,刘光丽,刘 杰,褚家如

(中国科学技术大学 精密机械与精密仪器系,安徽 合肥 230027)

埋氧层内应力对微悬臂梁加工断裂的影响机理研究*

仲仁,赵钢,陈建锋,刘光丽,刘杰,褚家如

(中国科学技术大学 精密机械与精密仪器系,安徽 合肥 230027)

研究了在Smart-cut方法下制作的SOI硅片中热应力产生的来源,以及热应力的分布、数值和范围。对微悬臂梁制作过程的几个阶段进行了建模,通过仿真,探讨了不同热应力对微悬臂梁制作过程产生的影响,并在ANSYS软件中对优化的加工工艺可行性的仿真和制作时断裂现象进行了验证。研究了SOI中埋氧层内应力影响微纳加工工艺的机理,特别针对内应力使微悬臂梁制备产率下降的副作用进行了分析。研究结果在基于SOI制造的微传感器领域中具有重要的作用。

MEMS;微悬臂梁;埋氧层内应力;微纳加工工艺;ANSYS仿真

近几年来,基于SOI硅片的微纳加工技术在高灵敏度微悬臂梁传感器制作领域已经得到了越来越多的研究[1]。为了在SOI硅片上获得更长、更薄的微悬臂梁结构,体硅层的刻蚀工艺在微悬臂梁制作时的背面释放过程中就显得极为重要[2];但由于埋氧层(BOX)中内部压应力存在,而大宽厚比的单晶硅微悬臂梁也具有极弱的结构特点,这致使微悬臂梁在释放工艺步骤中产率较低。

通过对应力来源进行分析和研究,认为热氧化步骤是在SOI硅片的制作过程中埋氧层和体硅层间内应力产生的主要来源。本文通过分析热氧化应力的产生机理[3],确认应力的影响变量[4],从而建立了在不同的制备工艺流程中影响微悬臂梁的内部压应力的数值模拟模型。根据模型的计算结果,可以发现制备过程中产生应力集中的结构和影响方式,并用来解释加工微悬臂梁时产生断裂的原因。

通过改进关键的制造工艺——图形化内部BOX氧化层,微悬臂梁的制备流程达到了降低应力的效果,微悬臂梁的产率提高到了95%[5]。

本文对改进850 nm厚的微悬臂梁的制备方式做了相应的图形化工艺仿真分析,并结合背面刻蚀工艺原理的模型,对图形化后的埋氧层释放内部应力的效果进行了解释,从而验证了微悬臂梁该种优化工艺的可行性。

1 微悬臂梁加工工艺及应力分析

1.1微悬臂梁的制作工艺流程

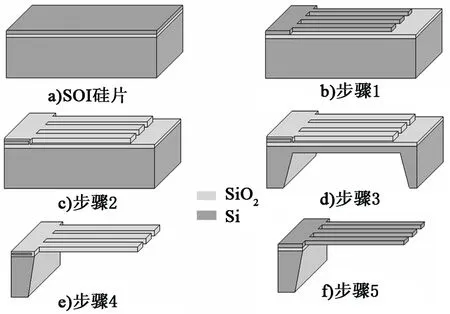

微悬臂梁原有的工艺流程如图1所示。微悬臂梁制作步骤为:1)步骤1为采用RIE(Reactive-ion Etching)刻蚀顶层硅得到硅悬臂梁;2)步骤2为硅悬臂梁表面热氧化,硅层厚度减薄至0.85 μm;3)步骤3为湿法刻蚀体硅(30%KOH,70 ℃)至5 μm厚度;4)步骤4为刻蚀剩余体硅至结束,硅悬臂梁被氧化结构保护;5)步骤5为释放悬臂梁。

图1 微悬臂梁原有的工艺流程

1.2应力影响分析

在整个微悬臂梁制作的过程中,正、反两面的光刻过程及表面图形化过程都不会受埋氧层中的应力所影响。考虑制作过程中的步骤2,由于在顶层硅进行了第2次热氧化,使新产生的氧化层对梁结构的影响无法忽略。从步骤2到步骤3的过程中,表面的氧化层做保护层,保护梁结构不被应力破坏。当体硅层厚度较大(≥20 μm)时,此时受应力的影响不大,这是由于大量体硅能够承载主要的应力作用,使结构不会产生较大变形;同时,由于顶层硅被氧化层覆盖,其中部的悬臂梁结构上下层均受到氧化层的应力,受力的作用相互有一定限制,内部应力达到相对平衡。因此,此时结构在工艺过程中均能保持完好。

在步骤3中,随着减薄的体硅层,埋氧层结构中的应力对剩余结构的影响也越来越大。由于接触面上的面力分布方向为向外扩散,所以在体硅减薄时应力的作用是沿着梁长度方向向上扩张埋氧层,这样会造成上部的梁结构向上弯曲。显然,在悬臂梁的根部受挤压应力的影响最大,这也是由于梁根部没有体硅层基底保护,结构受力易变形的特点造成的。

随着体硅层的继续减薄,埋氧层中的应力最终将直接作用在上部的顶层硅梁结构中。由于该结构中氧化硅以非晶态存在,其属于脆性材料,屈服应变等性能值低,因此在步骤4时极易造成悬臂梁结构由于内应力作用受压而产生弯曲,乃至造成整个梁的断裂。而在SOI硅片中,由于BOX(埋氧层)的存在,氧化时内应力效应无法避免,因而想要得到试验中的高灵敏度微悬臂梁的结构就必须承受热氧化应力,这也对整个微悬臂梁工艺的产率产生了极大影响。

上述分析过程简要阐述了埋氧层应力对微悬臂梁制作过程破裂的影响机理,为进一步分析提供了理论基础。当然,这里所考虑的因素还不够完善,比如在体硅刻蚀减薄工艺的过程中,应力施加在接触面切向方向上并不是绝对均匀的,这对于类似于薄膜结构的微悬臂梁顶层硅结构有强烈的作用效果,因为薄膜结构易失稳而造成整体结构破裂;因此,在上述分析埋氧层破裂的模型讨论中,理论还有待完善。

本文通过分析微悬臂梁制作时内应力来源和数值理论模型, 建立微悬臂梁整体结构的仿真模型,并分别从背面湿法刻蚀剩余厚度的自截止性分析和图形化释放应力的有限元仿真这2个方面进行了分析。

2 内应力产生机理

2.1SOI制作方法

在本项研究的高灵敏度单晶硅微悬臂梁的制作过程中,采用了Bonding技术制作的SOI硅片(生产于中国电子科技集团第24所),其技术原理是通过注入氢离子于硅片中,在硅的内部形成气泡层,再将注氢后的硅片与表面具有热氧化二氧化硅覆盖的硅片键合,最后通过热处理使注氢后的硅沿气泡层的截面整齐地断裂,剩下的就是SOI硅片。在上述制作工艺中,2次热处理是造成内应力的主要原因:一次热处理是将硅片从注氢后形成的气泡层分开得到SOI;另一次热处理则是加强硅片的键合强度。

针对这种硅片的制作过程进行内部热应力分析,是建模前的一项重要工作,应确定好具体的SOI材料中应力产生的机理和数值大小等特性。

2.2应力产生的机理及影响应力大小的因素

2.2.1应力产生的机理

热氧化是SOI制作过程中得到二氧化硅结构必不可少的一步。通过已有文献及相关研究,可以确定热氧化也是二氧化硅结构中内应力的主要来源。

在SOI制作的注氢过程中,氢离子注入到硅层后,与晶格原子的碰撞形成大量空位等缺陷。空位型缺陷与氢结合形成复合体,在注入过程中不断吸收周围迁移过来的空位和氢原子,形成微气泡和气泡层[6],这个气泡层的形成是剥离得到SOI技术的关键。各个区域气泡对表层硅膜的压力是不均匀的,气泡压力最大的地方发生了剥离现象,压力较强的区域形成了砂眼,而压力较小的位置样品表面基本没有变化;因此为了使整个注人硅片的表层从气泡层处完整剥离开,必须补偿注入硅片的不均匀受力。另外,还应将注入片与另一个支承硅片紧密地结合起来,这个支承片不仅充当将要形成的SOI结构的衬底,更重要的是,由于它与注入片紧密键合,可以补偿注入硅片表层硅膜的不均匀形变,使注入片表层硅膜受力均匀,然后通过热处理使注氢厚的硅沿气泡层的截面整齐地断裂, 形成大面积的SO材料。

由于注氢阶段产生明显的应力不均,圆片上下2层的表面会产生明显或不明显的剥离层,这样有助于得到最后的SOI结构,但也同时造成了埋氧层与顶层硅之间的内应力的产生。

2.2.2影响应力大小的因素

由氧化理论及固体物理理论可知,对于热氧化产生的内应力的大小可以由下述几个方面来确定。

2)自限制效应——阻止氧化,体积增长和位置限制。当硅和氧反应形成二氧化硅时,消耗了硅。根据摩尔体积计算,形成厚度为D的二氧化硅需要的消耗硅厚度为0.45D。晶圆片初始表面为100晶向,表面略低于氧化层中点。这时由于应力在结构边缘非常大,体积的变化受限于结构表面的氧化。这存在于结构表面的应力可以确定是由晶圆片中存在的热梯度产生的,又称热塑应力。要确定其大小,可以认为其衬底(体硅)是各向同性的,即剪应力为零。径向应力和角应力分量分别由下述2个公式计算:

(1)

(2)

式中,α是线性热膨胀系数;E是弹性模量;R是晶圆片半径。

而在课题所需讨论的试验环境下,可以通过上述公式来简单确定这种热塑应力产生的大小典型值。其中,硅的屈服强度可以用Haassan公式来表示。

(3)

式中,e是应变率;e0是参考应变率,e0一般取值为10-3/s。它的准确值取决于晶圆片中氧浓度和掺杂浓度以及前面的加工工艺。式中典型的取值为A=3 630Pa,Ea=1.073eV,n=2.45。根据要求应变的值的不同,计算所得的屈服强度也有很大变化,考虑悬臂梁破裂时应变较大, 取高应变率下的屈服强度均≤60MPa,这和热氧化中产生的典型应力值(见下)相比要小很多;因此,虽然其在温度变化过程中产生的应变效果不明显,但对内部存在的内应力影响比想象中要大得多。

3)退火——增加热载荷。热氧化经常在氮气中完成氧化退火。这一步骤增加了薄膜的密度,退火消除了一些缺陷,当然也增加了热载荷。由上述分析可知,共有3个步骤在SOI制作过程中诱发了热氧化应力的存在:a.高温加工中注入层进入到高温硅片中;b.自身高温处理的过程,如退火、片间热传递及氧化过程等;c.在高温表面剥离顶层硅。

由于埋氧层表面的温度传播分布相比于埋层注入过程和剥离过程是最不规则的,认为步骤b中产生的应力影响可以忽略。而对于注入这一过程,考虑到整个层都停留在高温空间(指体硅层之间)中有过一段时间,诱发的应力从较大单向主应力变为分散的内部各向应力值,受到了“软化”。因此,认为步骤c是能够诱发最大应力的工艺。将该步骤相关的影响因素全部列出如下[7]:a.剥离时退火的温度;b.顶层硅剥离的速度;c.体硅层厚度及其他的几何形状参数。

本文在上述3种不同的影响因素——退火温度、剥离层速率及结构尺寸上探究热应力的计算,以提出应力的数值模型,并用计算结果提供出一个在多种作用因素影响下确认热应力实际值的理论手段。

热应力仿真过程模拟是在退火温度为800~1 150 ℃时进行。剥离速度分别为100、250和500mm/min。4in(1in=25.4mm)直径的SOI硅片埋氧层处于顶层硅与体硅基底之间,埋氧层的厚度为0.1~3.0μm,顶层硅的厚度可以达到20~100μm,而基底的厚度选择在200μm。

在典型的氧化环境下,即当退火温度和剥离速度都取环境中实现的最大值(如1 150 ℃和500mm/min)时,可以通过ANSYS软件计算得到各相对应力最大的数值。代入SOI硅片厚420μm,顶层硅与埋氧层厚度分别为1.13和1μm,所得热氧化应力3个方向的主应力和切应力的数值如下:

(4)

从数值结果可以看出,取不同主应力方向产生的热氧化的应力最大值约为300MPa,与用薄膜层应力分析所得的结果260MPa[8]相当。通过研究这样在典型条件下分析的应力数值可以发现, 面扩散应力主要方向与晶向无对应关系,所以在接触面内均有大小接近的应力值293MPa,这也相当于分布在接触面上有一个约为300MPa的膨胀力。而在接触面的法向方向上,之所以应力非常小,是因为硅在氧化过程中四周固支而向上可以自由扩散,因此,自限制效应和体积增长都不会限制其产生位移,从而减小了应力。

这也可以解释为何在硅层内部氧化时得到的氧化应力一般约为500MPa[9],大于这里的单方向无限制热氧化应力值。

3 仿真结果分析

3.1悬臂梁仿真模型设计

为了应对高灵敏度测试的应用场景,微悬臂梁要求应具有超薄、大宽厚比和高品质特点。本文选取了为磁共振力显微镜(MRFM)探测单电子自旋而设计的悬臂梁,结合试验条件,由SOI硅片确定悬臂梁的设计参数为500μm×10μm×1μm。该结构在加工过程中非常容易遭到破坏,因而必要对其力学特性进行研究,根据其内应力分布的状态了解其变化规律。

为了理解内部压应力对基于SOI硅片制备的单晶硅悬臂梁的影响,笔者应用ANSYS仿真软件进行了仿真。考虑到微纳器件制作时的工艺兼容性和可靠性[10],悬臂梁主体是由SOI顶层硅在氧化后通过湿法各向异性刻蚀所得的结构,因此,其外部形状可以确定。

仿真的悬臂梁是由一个完整的单晶硅主体贴附于BOX埋氧层上,并覆盖有氧化后的顶硅层。按照以往的试验结果,所制备的悬臂梁宽度和长度分别为10和465μm,厚度为0.85μm。而使用的SOI硅片上顶层硅和BOX层厚度是1.13和1μm。在ANSYS软件建模中,几何建模、网格划分及整个悬臂梁的模型结构如图2所示。模型采用符合规模的SolidShell单元,Free四边形网格划分方式。

图2 悬臂梁模型结构及网格划分图

基于热氧化应力产生的机理,每个硅悬臂梁的应力作用均独立,因此,其仿真模拟过程也将相互独立,只需要考虑单根梁模型。模型结构中的应力数值都采取了实际SOI硅片制备及悬臂梁制备工艺参数下产生的典型应力值[11],即退火温度和剥离速度都取环境中的真实值,分别为1 150 ℃和500mm/min,其数值结果见上文和式4中数值。

3.2湿法刻蚀剩余厚度分析

在实际制备试验中,湿法刻蚀的释放过程往往带来了BOX层薄膜失稳,最终造成悬臂梁断裂的后果,这是由在BOX层的内部压应力作用引起的。模型在内应力下悬臂梁的最大位移、第一主应力和最大应变相对于湿法刻蚀时体硅层剩余厚度的变化情况如图3所示。

图3 最大位移、第一主应力及最大应变与体硅层厚度的对应曲线

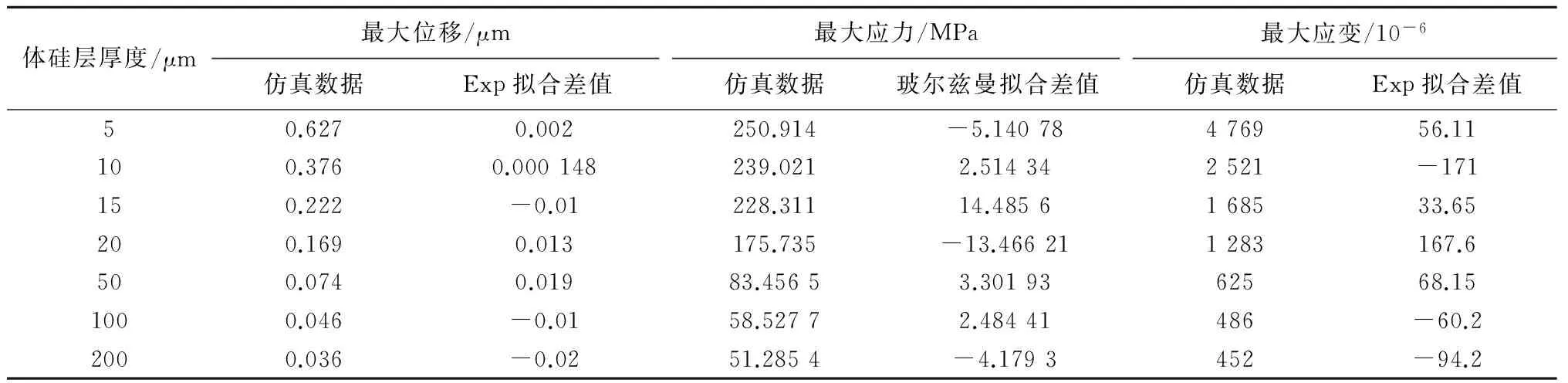

固定其他参数不变,考察在体硅层从200 μm逐步减小到5 μm时结构内应力的分布。通过玻尔兹曼方程和指数方程拟合来描述仿真模拟结果,其仿真的数据见表1。

表1 仿真数据与玻尔兹曼和指数拟合结果

由上述仿真结果可以得出,随着体硅层逐步减薄,其内部最大位移和内应力均产生非线性增长。尤其是减小至20 μm以下,其应变值在悬臂梁根部和埋氧层内部有最大值。由于埋氧层中的非晶态二氧化硅是公认的脆性材料,其拉伸变形机理由文献[12]所述,因此采用第二强度理论(即内部最大应变值)来分析。由于此时产生的应变已经超过了二氧化硅块体中拉伸行为的极限应力值,内部原子构型变化产生空洞,并随着应变增大而空洞逐渐扩大,最后结构失稳而直接被破坏。

参照非晶态二氧化硅拉伸变形的曲线可知,在先不考虑尺寸效应的情况下,要使结构不产生空洞,应变值最大需要控制在约为0.1。通过玻尔兹曼方程和指数方程的拟合结果,可以找到需要体硅层维持在22.3 μm以上厚度,才能使埋氧层结构不会由于某一处应变过大而产生破坏。

在试验中工艺制备的高宽厚比情形中,悬臂梁整体结构还会受到尺寸效应的影响,薄膜结构中相同的应变值会带来更大的结构破坏;因此,ANSYS软件所得到的参数(湿法刻蚀的截止厚度)还会与试验结果有一定出入。假设按照上述分析的结果进行制作工艺,体硅层完全释放到自截止性参厚度前就停止湿法刻蚀的过程,可以在控制应力影响的情况下继续进行剩下的工艺,最后再统一释放悬臂梁。这样得到的悬臂梁产率将会得到保证,悬臂梁也能通过应力刚化而提高其结构强度。

从仿真结果可以看出,在现有工艺下,悬臂梁内部的最大应力值均不会达到氧化硅和硅的断裂强度。这表明结构如果能通过改善结构设计,在悬臂梁根部不会产生更大的应变值,这样尺寸的悬臂梁结构本身是能抵抗破坏的,这也为接下来的工艺优化指明了方向。

3.3图形化优化工艺及仿真分析

埋氧层图形化方案的工艺流程与原有工艺流程的主要区别在于步骤2中实施了埋氧层图形化,将梁阵列中原本相连接的结构分离开。每根梁单独被氧化层包围,因而在步骤3中刻蚀体硅时,在残留体硅层厚度允许下,梁结构此时所受的应力由于硅层的表面结构面积减小而减小,其余梁结构以外的面积上应力则由于上层没有硅结构而被释放,这样就对悬臂梁起到了减少受力的作用。刻蚀体硅至结束时,悬臂梁应仅受到上、下2个氧化层中应力的作用,其上、下受力作用效果相互限制。通过上述对工艺流程的分析,此时在梁长度方向所受的应力作用面为硅梁水平截面,并在上、下2个氧化层的共同限制下,应力数值相对于原有工艺会大大减小;因此在图形化的工艺下,埋氧层内部应力施加于顶层硅的效果就能大大减小,从而最终可以释放出完整的梁结构。

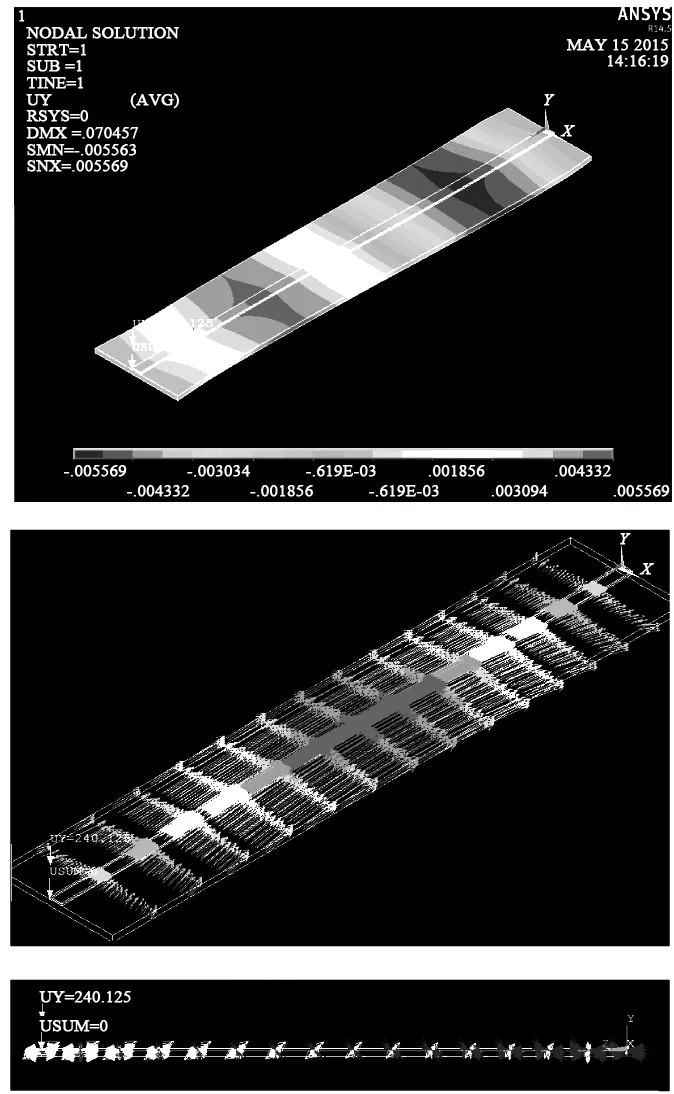

利用ANSYS软件建模,进行图形化释放应力的有限元仿真。在具有完整埋氧层结构的制备工艺下,体硅层剩余厚度为5 μm时悬臂梁的应变、位移和应力分布图像如图4所示。基于相同SOI硅片和相同环境及工艺参数下,使用改进埋氧层图形化工艺制备后悬臂梁的位移、应力和应变分布图像如图5所示。

图4 具有完整埋氧层结构制备工艺下应力及形变分布图

图5 改进埋氧层图形化工艺下应力及形变分布图

由图4和图5可以明显看出,原有工艺下悬臂梁结构变化更为显著,而埋氧层图形化工艺下悬臂梁结构得到了更好地保存,其最大主应力的位置也从根部转移到了梁的中部,最大应变则从梁的根部分散到了两端。比较2组数据的结果可知,图形化后的最大位移约为原有工艺下最大位移的48.94%,最大应力仅为原来的16.77%,最大应变值为原来的43.45%。这样的仿真结果可以与上述对工艺流程的分析相互得到解释,并与加工试验中的结果相互验证。

4 结语

本文通过理论探究悬臂梁的内应力来源,与对悬臂梁制作过程的建模仿真结果分析,全面展示了SOI埋氧层内应力对悬臂梁结构制备时的影响机理,这在基于SOI硅片生产的微型传感器的领域中起到了重要的作用。本文所述的内应力影响机理分析方式也将有助于提出一些新的方法,以减少生产各类微纳米器件时由内应力引起的副作用。

[1] Liu Y, Zhao G, Wen L, et al. Mass-loading effect on quality factor of floppy silicon microcantilever in free air space[J]. Micro & Nano Letters, 2011, 6(2):62-65.

[2] Liu Y, Zhao G, Li B, et al. Pattern buried oxide in silicon-on-insulator-based fabrication of floppy single-crystal-silicon cantilevers[J]. Micro & Nano Letters, 2011, 6(4):240-243.

[3] Misiuk A, Bryja L, Bak-Misiuk J, et al. Effect of high temperature-pressure on SOI structure[J]. Crystal Engineering, 2002, 5(3):155-161.

[4] Camassel J, Tiberj A. Strain effects in device processing of silicon-on-insulator materials[J]. Applied Surface Science, 2003, 212:742-748.

[5] 刘勇, 赵钢, 陈宇航, 等. 用于单电子自旋探测微悬臂梁的制作及端头磁针尖设计[J]. 传感技术学报, 2010, 23(10):1399-1402.

[6] Zhang M, Lin C L, Chen L F, et al. Annealing behavior of H+-implanted Si and microstructure of smart-cut SOI material[J]. Research & Progress of Solia State Electronics , 1998(2):14.

[7] Gösele U, Tong Q Y, Schumacher A, et al. Wafer bonding for microsystems technologies[J]. Sensors and Actuators A: Physical, 1999, 74(1):161-168.

[8] 刘勇. 高灵敏微悬臂梁探针设计制作及特性研究[D]. 合肥:中国科学技术大学, 2011.

[9] 杨景超, 赵钢, 邬玉亭, 等. PECVD氮化硅薄膜内应力试验研究[J]. 新技术新工艺, 2008(1):77-80.

[10] Jiang F, Keating A, Martyniuk M, et al. Process control of cantilever deflection for sensor application based on optical waveguides[J]. Journal of Microelectromechanical Systems, 2013, 22(3):569-579.

[11] Tan C M, Gan Z, Gao X. Temperature and stress distribution in the SOI structure during fabrication[J]. Semiconductor Manufacturing, IEEE Transactions on, 2003, 16(2):314-318.

[12] 刘青松. 非晶态二氧化硅的拉伸变形行为与微观机理[D]. 重庆:重庆大学, 2014.

*国家自然科学基金资助项目(51205375)

责任编辑郑练

Research of Mechanism of Buried Oxide Layer Stress Impact on the Micro-cantilever Processing Breakage

ZHONG Ren, ZHAO Gang, CHEN Jianfeng, LIU Guangli, LIU Jie, CHU Jiaru

(Department of Precision Machinery and Instrumentation, University of Science and Technology of China, Hefei 230027, China)

Report the source that thermal stress generates, and in particular, determine the distribution, the value and the range of the stress in silicon-on-insulator (SOI) wafer made from smart-cut method. Explore the effect under the presence of different thermal stress during micro cantilever producing progress by simulation, involving the modeling of different fabrication of cantilevers. ANSYS emulation of the feasibility accordingly and verification of breakage is done in different fabrication process. Systematically study the mechanism of how SOI buried oxide layer stress influence the micro-fabrication progress, especially on the cantilever structure. The results play an important role in the area of micro-sensor based on SOI production.

MEMS, micro-cantilever beam, BOX internal stress, micro-nano fabrication process, ANSYS simulation

TP 212

A

仲仁(1991-),男,硕士研究生,主要从事微悬臂梁制作及特性等方面的研究。

2016-04-28