7003铝合金应力腐蚀裂纹扩展的电化学阻抗谱分析

2016-11-01宋仁国潘胜东王芝秀何望昭

孙 斌,宋仁国,李 海,潘胜东,王芝秀,何望昭

7003铝合金应力腐蚀裂纹扩展的电化学阻抗谱分析

孙 斌1, 2,宋仁国1, 2,李 海1, 2,潘胜东1, 2,王芝秀1, 2,何望昭1, 2

(1. 常州大学材料科学与工程学院,常州 213164;2. 常州大学江苏省材料表面科学与技术重点实验室,常州 213164)

采用慢应变拉伸试验、扫描电镜(SEM)观察以及电化学阻抗谱分析,研究峰时效(PA)、双峰时效(DPA)、回归再时效(RRA)状态下的7003铝合金在3.5%NaCl(质量分数)溶液中应力腐蚀裂纹扩展的特点。结果表明:应力腐蚀裂纹的过程分为两个阶段,即一次裂纹阶段与二次裂纹阶段,其中二次裂纹扩展阶段决定材料的应力腐蚀敏感性。裂纹扩展截面图及阻抗谱拟合结果显示:二次裂纹扩展速率PA>DPA>RRA。断口形貌表明:峰时效状态二次裂纹沿晶倾向最为严重,双峰时效次之,回归再时效最轻微。结合应力−应变曲线分析:3种时效状态下的应力腐蚀敏感性为SCC(PA)>SCC(DPA)>SCC(RRA)。

7003铝合金;电化学阻抗谱;应力腐蚀裂纹;一次裂纹;二次裂纹

在海洋作业、化工和飞行器领域,工程材料会不同程度地遭受着应力腐蚀(SCC)的侵害[1−3]。其中,7xxx铝合金的失效导致了一系列的航空事故。在服役载荷与服役环境的共同作用下,材料会发生突发性的失效。而铝合金在Cl−环境中的应力腐蚀表现的尤为敏感[1, 3−4]。

在这样的前提下,大量学者做了关于7xxx铝合金的应力腐蚀研究,取得了一定的进展,提出了很多应力腐蚀模型,其中较为熟知的理论有氢致破裂理论、钝化膜破裂理论、阳极溶解理论和“M-H”复合体理论等[5−6]。在7xxx铝合金的研究中,阳极溶解与氢致破裂理论较受认可。与此同时,大量关于时效制度对7xxx铝合金应力腐蚀敏感性影响的研究也被不断地展开,他们研究方法主要为恒位移试样环境试验[7],慢应变速率拉伸[8−10]与应力腐蚀断口形貌的分析[3, 9−10]。结果显示:慢应变拉伸试验可以反映材料的应力腐蚀敏感性,及显微组织对应力腐蚀的萌生与扩展产生重要的影响。而未将应力腐蚀的萌生及扩展进行具体讨论与量化分析。

近期,李文婷等[11]将电化学噪声技术引入应力腐蚀的研究中,以监测应力腐蚀不同阶段的过程,成功发现不同阶段的噪声峰特点,但对于各个阶段电化学参数的获得有所欠缺。在C环恒位移试验中[12],发现应力腐蚀行为在一个较短的时间段中可近似为静止的,而且整个服役表面都暴露在载荷与腐蚀介质的共同作用下,发生应力腐蚀破坏。因此,这个时间段中体系近似为稳定状态,可通过电化学测试来分析材料表面及腐蚀裂纹的状态。在这种情况下引入电化学阻抗,对应力腐蚀某一瞬态进行量化研究。电化学阻抗谱(EIS)分析已被成熟应用于合金的腐蚀机理研 究[13−18],成功地用来分析铝合金的点蚀与剥落腐蚀。EIS可以提供合金在腐蚀不同阶段腐蚀行为的信息,可以利用这些信息来对腐蚀行为进行分析,确定合金进入各腐蚀阶段的时间点,及材料热处理状态对各腐蚀阶段带来的影响。

本文作者创新性地使用电化学阻抗谱分析,及应力腐蚀裂纹形貌观察,研究7003铝合金服役期间不同时间段的表面状态及裂纹扩展过程,分析铝合金晶界组织对应力腐蚀过程的影响。结合服役时间对材料力学性能的影响与SEM断口形貌分析,研究7003铝合金在应力腐蚀萌生及扩展阶段的腐蚀机理,并通过比较确定热处理状态对应力腐蚀萌生及扩展所产生的影响。

1 实验

1.1 材料

实验材料是由某公司生产的7003型材,其化学组分(质量分数,%)为:6.20Zn、0.60Mg、0.20Cu、0.10Zr、0.20Ti、0.30Mn、0.20Cr、0.35Fe、0.30Si,其余为Al。

7003铝合金的热处理由固溶及时效两个步骤组成,时效处理则分为3种时效制度:峰时效(PA)、双峰时效(DPA)[1, 19−20]及回归再时效(RRA)(见表1)。

表1 7003铝合金的热处理制度

1.2 慢应变速率拉伸试验与电化学阻抗试验

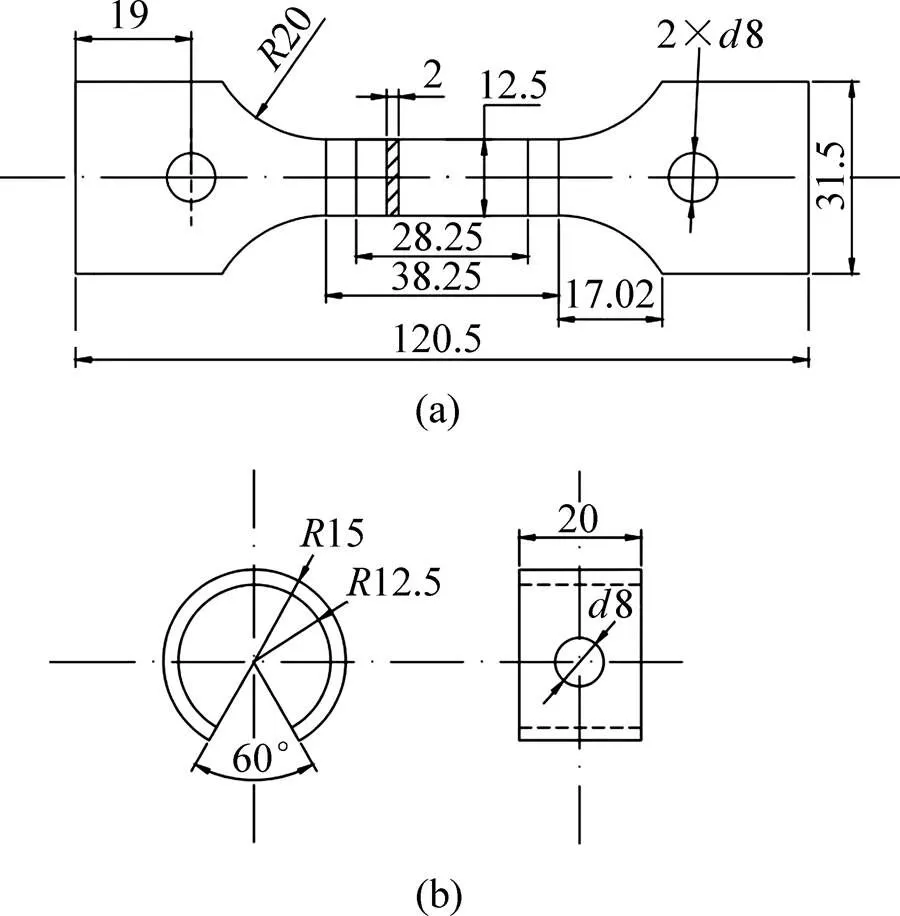

慢应变速率拉伸试验的试样如图1(a)所示,试样取样于材料的纵向。实验前试样需用1000号砂纸将材料拉伸方向打磨至光亮,然后用丙酮清洗,再用去离子水清洗并吹干。安装好试样后施加约200N的预紧力以消除各向的间隙,记录拉伸断裂过程中的位移及载荷。拉伸应变速率为9.5×10−7s−1。

电化学阻抗试验采用的工作电极为C环试样改进成的电化学试样(电化学C环试样),C环试样尺寸如图1(b)所示,首先在经过时效处理的C环试样上施加80%0.2的应力,之后进行导线连接与树脂胶封工作。工作面积2 cm2,其余表面均用树脂及胶带密封。测试采用传统的三电极体系,试样为工作电极,对电极选择铂电极,参比电极则为饱和甘汞电极(SCE),介质是3.5%(质量分数)NaCl溶液。试样在3.5%NaCl溶液中浸泡1 h后进行动电位扫描与阻抗谱测试。动电位扫描由−1.3 V(vs SCE)开始到−0.4 V(vs SCE)结束,其中扫描速率为5 mV/s;阻抗测试时激励信号是幅值10 mV的正弦波,频率范围为4×10−2~1×105Hz。

图1 试样尺寸

1.3 SEM显微分析

断口形貌观察在JSM−6510扫描电镜(SEM)上进行,放大倍数为500、1000与2000倍。裂纹扩展截面在500倍的倍数下进行观察。

2 结果与分析

2.1 动电位极化曲线分析

图2所示为峰时效、双峰时效及回归再试效7003铝合金在3.5%NaCl溶液中的动电位极化曲线。在阴极极化区,电流由铝合金表面的析氢反应控制,随着极化电位的正移,电流不断减小。直到极化电位到达自腐蚀电位,电流达到最低值。随着极化电位的继续正移,工作电极表面进入阳极反应区,电极表面发生击穿,腐蚀电流急剧增大。由图2中不同时效状态铝合金击穿状态的斜率可以看出,回归再时效状态的腐蚀电流在阳极极化区增加速率相较于峰时效和回归再时效更慢。伴随着极化电位的进一步增大,各种时效状态的铝合金的腐蚀电流均趋于稳定,且3种状态的高电位下的腐蚀电流趋于一致。利用CorrView软件对极化曲线进行经典Tefel拟合,结果见表2。并通过斯特恩公式p=a×c/[2.3(a+c)×corr](式中:a、c分别为阳极和阴极的塔菲尔斜率,p为极化电阻)。计算出不同时效状态下7003铝合金的极化电阻p,其中p(RRA)>p(DPA)>p(PA),极化电阻越大,材料的耐腐蚀性越强。

图2 不同时效状态7003铝合金的动电位极化曲线

表2 极化曲线的拟合值

2.2 应力腐蚀裂纹的扩展形貌

不同时效状态下7003铝合金的C环试样在3.5%NaCl溶液中服役后的裂纹特征由图3所示。其中图3(a)所示为峰时效状态下7003铝合金的应力腐蚀裂纹,图3(b)所示为双峰时效状态下7003铝合金的应力腐蚀裂纹,图3(c)所示为回归再时效状态下7003铝合金的应力腐蚀裂纹。可以看出,不同时效状态的7003铝合金的应力腐蚀过程均会一次裂纹(起始裂纹)与二次裂纹,这3种状态的铝合金在应力腐蚀过程中的主要区别在于二次裂纹。根据图中二次裂纹区的分布特点可以看出,二次裂纹起始于一次裂纹,并表现出沿晶特点。根据图中所示,不同时效状态下的7003铝合金二次裂纹扩展区的面积PA>DPA>RRA。二次裂纹扩展区面积越大,表示阳极溶解侵蚀越严重,即二次裂纹在合金中的扩展速度越快,所以可以判断二次裂纹在峰时效状态的合金中扩展最快,双峰时效次之,回归再时效最慢。

图3 不同时效状态下的7003铝合金C环试样的应力腐蚀裂纹

2.3 应力腐蚀过程的EIS分析

根据C环试样服役时裂纹扩展的特征,将应力腐蚀过程分为一次裂纹形成阶段,与二次裂纹扩展阶段。EIS的测量分析中发现,这两种阶段电化学反馈不同,所以可通过电学信号的反馈来分析不同时效状态应力腐蚀敏感性的高低。

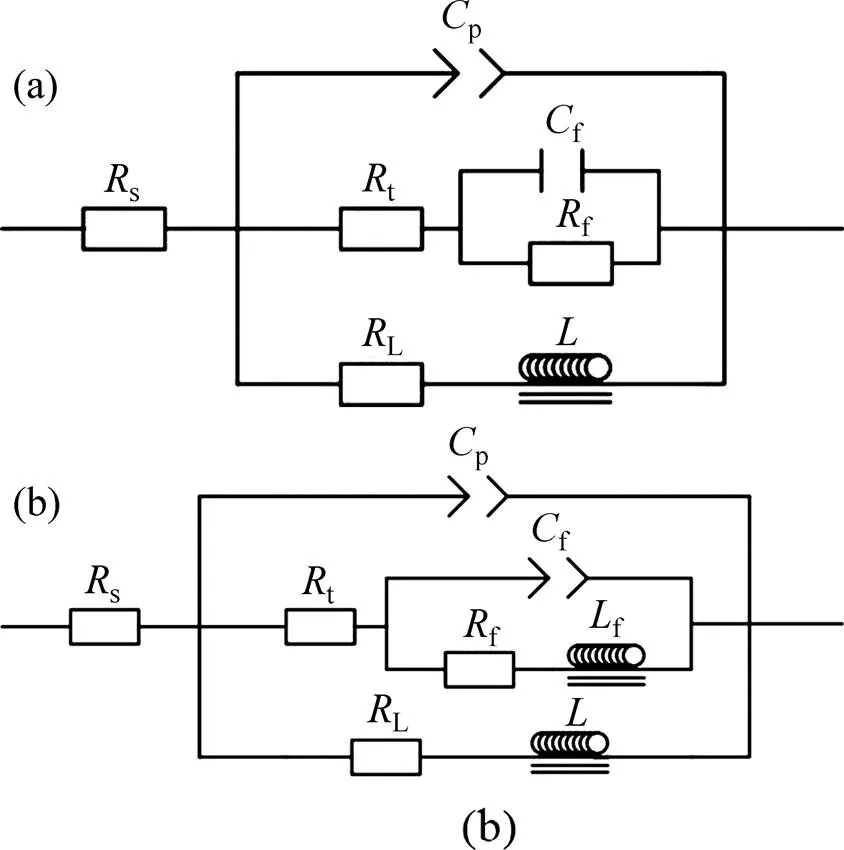

图4所示为峰时效、双峰时效和回归再时效状态的电化学C环试样浸泡不同时长的EIS谱,发现C环服役初期出现低频感抗,对于中−低频感抗弧的出现,KEDDAM等[21]认为是由于合金表面原始氧化膜保护性减弱所致,曹楚南等[22]认为有钝化膜覆盖的金属表面可能在钝化膜孔蚀诱导期产生感抗,一旦氧化膜穿孔,孔蚀进入发展期,感抗成分消失。这两种观点都指向于原始氧化膜的腐蚀导致中−低频感抗的出现。而在应力腐蚀初期,感抗表示腐蚀裂纹的萌生。在应力腐蚀的不同阶段,容抗弧也会出现变化,服役24 h后容抗弧由一段变为两段:高频容抗弧与中高频容抗弧,其中高频容抗弧对应原始表面,而中高频则对应一次腐蚀裂纹形成的新界面。

图4 回归再时效状态7003铝合金的C环试样在3.5%NaCl溶液中的阻抗谱

7003铝合金在3.5%NaCl溶液中应力腐蚀不同阶段的模拟电路如图5所示。图5(a)所示为应力腐蚀一次裂纹生长期的模拟电路,s为溶液电阻,t、f、f和P描绘容抗弧,t为腐蚀裂纹的孔电阻,P为原表面双电层电容,f为腐蚀裂纹与溶液接触新界面的电容,f表示新界面的反应电阻。图5(b)所示为二次裂纹扩展期的模拟电路,由于二次裂纹的萌生与扩展发生在一次裂纹暴露的基体,并添加电感f表示新界面上二次裂纹的萌生与扩展。恒相位角元件P常被用来补偿系统中的不均匀性[23],由参数0与定义,当=1时,为理想电容;0.5<<1时,是工作电极表面相成分或表面粗糙度引起;=0.5时,为Warburg阻抗。根据曹楚南等[22]的理论,L-表示原表面一次裂纹的萌生。根据两个电路对不同时效状态7003铝合金浸泡不同时间后阻抗谱的拟合情况,可以判断峰时效状态的C环在服役24 h后开始出现二次裂纹,双峰时效为48 h,回归再时效则会推迟到72 h。

图5 7003铝合金应力腐蚀裂纹不同扩展阶段阻抗谱等效电路

表3所列为3种时效制度下7003铝合金一次裂纹生长期的电学元件拟合值。其中P反应试样表面状态的变化。其中P的值随着浸泡时间延长而减小归因于表面腐蚀引起的粗糙度的变化和腐蚀产物造成的试样表面物相的改变。t、f和f的拟合值维持在同一水平,表明不同时效状态7003铝合金一次裂纹的扩展速率也处于同一水平。而且,L−L也处于同一水平,但随着服役时间的延长L−L也出现下降,这是由于表面氧化膜溶解导致的保护性减弱。综上所述,时效状态对一次裂纹扩展的影响较小。

表3 7003铝合金一次裂纹扩展期阻抗模拟元件拟合值

表4所列为不同时效制度7003铝合金二次裂纹扩展期的电学元件拟合值,上述已提到引入电学元件Lf来描述二次裂纹的扩展。随着服役时间的延长,一次裂纹扩展形成的新界面(二次表面)不断扩大,新界面上开始发生二次裂纹的扩展。因此,二次表面上的腐蚀过程与原始表面不同,原始表面状态由P描述,二次表面由f来描述。由表中P与f的拟合数值可以看出,原始表面的值二次裂纹形成初期会发生小段下降,之后不断上升;而二次表面的值会不断下降。这是因为随着服役时间的延长,二次表面上的二次裂纹不断扩展,而一次表面则趋于稳定。

表4 7003铝合金二次裂纹扩展期阻抗模拟元件拟合值

Table 4 EIS fitting results of AA7003 in secondary crack growth stage

二次裂纹扩展期,应力腐蚀包括二次表面上的腐蚀溶解造成的一次裂纹扩展与二次裂纹的生长。二次表面上的腐蚀过程由f−f描述,根据表中拟合数据峰时效f要低于双峰时效及回归再时效,这表示峰时效的一次裂纹扩展速度要快于双峰时效与回归再时效。而f值则显著低于其他两种状态,甚至会超过一个数量级,这表示峰时效的二次裂纹生长速度要显著快于双峰时效与回归再时效。

应力腐蚀裂纹扩展的极化电阻p(SCC)可利用t、L和f进行计算获得,公式如下:

式中:t、L和f值来自于电化学元器件的拟合值,p常用来反应腐蚀反应阻力。不同时效状态7003铝合金的p(SCC)随着时间的变化趋势由图6所示,由图6可以看出,在应力腐蚀的初始阶段p(SCC)处在一个较高的水平,随着暴露时间的延长,p(SCC)呈一个下降的趋势,当暴露时间达到48 h后,p(SCC)开始趋于稳定,应力腐蚀裂纹进入一个稳定生长阶段。根据图6中反应的变化趋势,可以看出峰时效状态的p(SCC)低于双峰时效和回归再时效,而且随着暴露时间的变化表现的更稳定,归因于晶界连续析出相提供的稳定的腐蚀裂纹扩展通道。

图6 不同时效7003铝合金应力腐蚀过程的极化电阻Rp(SCC)

2.4 断口形貌分析

图7~9所示分别为峰时效、双峰时效与回归再时效状态7003铝合金C环试样的断口形貌,每种状态的断口形貌中都包括腐蚀区(一次裂纹区)、裂纹扩展区(二次裂纹区)和最终断裂区。

图7 峰时效状态7003铝合金的断口形貌

图8 双峰时效状态7003铝合金的断口形貌

图9 回归再时效态7003铝合金的断口形貌

由断口形貌可以看出,腐蚀区基体会发生比较严重的腐蚀溶解,在峰时效状态的腐蚀区(见图7(a))可观察到宽而深的二次裂纹,相较之下双峰时效(见图8(a))及回归再时效(见图9(a))的腐蚀区的二次裂纹显得更为细小。随着腐蚀深度的增加,断口形貌会如图7(b)、8(b)、9(b)所示,这一区域即上文中所说的二次裂纹生长区。不同时效状态7003铝合金的裂纹扩展区形貌不同,峰时效状态下,裂纹扩展区呈现出沿晶特点伴随着腐蚀微孔,出现严重的沿晶损伤;双峰时效状态下,断口表层为沿晶,内部韧窝,伴有沿晶损伤;回归再时效状态下,表现为解离面与沿晶微孔,腐蚀损伤较轻。

造成不同时效状态断口形貌特征区别的主要原因是时效机制造成的微观组织的差异。根据图7(b)、8(b)、9(b)中的断口特征可以看出,晶界析出相的分布对断口形貌影响尤为明显。峰时效状态下,二次裂纹的扩展速率最快,且扩展区的断口特点表现为沿晶与沿晶腐蚀损伤,主要是由于峰时效状态下晶界的析出相为连续分布[24−25],为二次裂纹的扩展提供了绝佳的通道,导致扩展区断口特征主要为沿晶特征与腐蚀损伤;双峰时效状态下,由于时效时间的延长,晶界析出相由连续的析出相溶断为断续分布,降低了二次裂纹在晶界的扩展速率;回归再时效状态下,晶界的微观特征为粗大析出相与无析出带[26−27],这种组织会使得二次裂纹的沿晶扩展受阻,所以回归再时效二次裂纹扩展区断口表现为解离面与沿晶微孔特征。

另外,如图7(c)、8(c)、9(c)中瞬断区的形貌所示,各种时效状态瞬断区的断口特征同样具有较大的差别,峰时效的断口为沿晶特征;双峰时效为韧窝特征与解离面;回归再时效则为韧窝形貌。这是由于不同状态下,二次裂纹的扩展速度不同。根据瞬断区形貌可以判断:峰时效状态的二次裂纹扩展速度最快,双峰时效次之,回归再时效最慢。

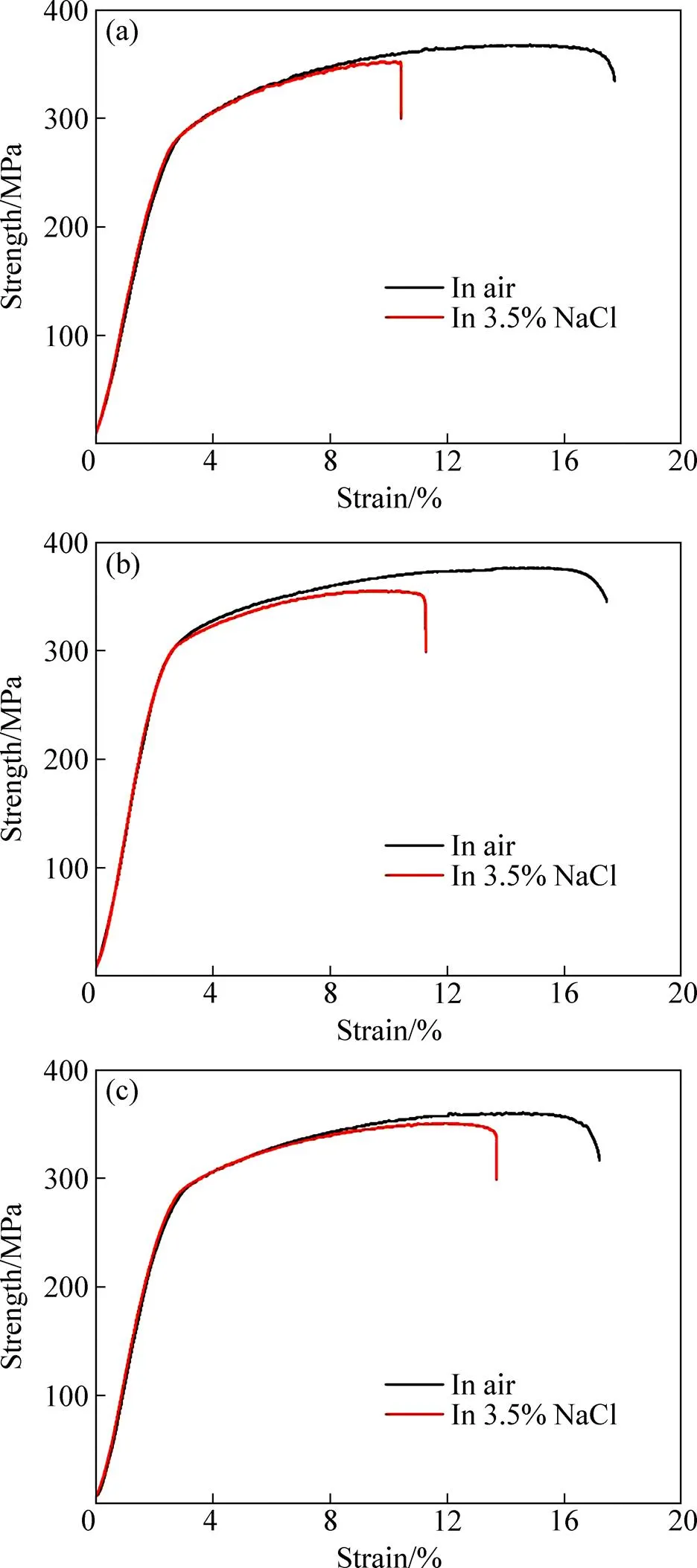

2.5 应力腐蚀敏感性测试

图10所示为不同时效状态7003铝合金在空气与3.5%NaCl溶液中的慢应变速率测试下获得的应力−应变曲线。首先,腐蚀环境会使7003铝合金的伸长率出现大幅下降,而不同时效状态会改变伸长率的下降量。图中显示,峰时效状态在NaCl环境中伸长率最低,双峰时效状态延伸率略高于峰时效状态,回归再时效的延伸率明显高于其余两种状态。

图10 不同时效状态7003铝合金的应力−应变曲线

根据文献[28−30]的分析,应力腐蚀敏感性强弱可由断裂时间损失率tf判断,计算方式如下:

式中:fe为拉伸试样在3.5%NaCl溶液中的失效时长,fc为空气中的失效时长。tf值越大,应力腐蚀敏感性越小。在慢应变速率拉伸试验中,峰时效状态的拉伸试样在空气和3.5%NaCl环境中的失效时长分别为44(±0.5) h和68(±0.5) h,双峰时效的为48(±0.5) h和69(±0.5) h,回归再时效为53(±0.5) h和67(±0.5) h。因此,峰时效、双峰时效与回归再时效的tf值分别为0.647、0.696和0.791。由这个结果可以看出:双峰时效与回归再时效均可以降低7003铝合金的应力腐蚀敏感性,特别是回归再时效制度。

结合上述不同时效状态二次裂纹的扩展速度的研究。可以发现,不同时效状态7003铝合金的腐蚀介质中的断裂脆性与二次裂纹的扩展速度成正比比,即二次裂纹的扩展速度反应了材料的应力腐蚀敏感性,二次裂纹生长越快,应力腐蚀敏感性越高。

2.6 应力腐蚀过程讨论

Al-Zn-Mg-Cu系铝合金在NaCl水溶液中的应力腐蚀行为已经被广泛地研究,近年来,一种阳极溶解与氢脆共同作用的应力腐蚀机理被提出[31−32]。结合以上所做的测试可以看出,峰时效状态7003铝合金的应力腐蚀的扩展呈显著的沿晶倾向。峰时效状态的铝合金其在晶界的析出相均为富镁相,这种相会与晶界附近的基体形成电位差,这导致晶界的电化学溶解形成二次裂纹扩展的通道,成为应力腐蚀过程的最优途径。而双峰时效及回归再时效在晶界的析出相为断续分布,根据本研究中不同时效状态7003铝合金应力腐蚀裂纹的截面特征和电化学阻抗中测得的应力腐蚀反应电阻p(SCC)的变化趋势,可以断定这种特征不仅打断了二次裂纹的沿晶扩展通道,还降低电化学反应的速率,最终导致二次裂纹的扩展速度的降低。另外,电化学反应速率的降低代表整个工作表面的一个析氢反应速率的降低,使得双峰时效与回归再时效试样中应力腐蚀裂纹尖端游离态氢的浓度低于峰时效,结合晶界断续分布的析出相作为氢陷阱的作用,最终导致双峰时效与回归再时效状态的7003铝合金试样的应力腐蚀敏感性低于峰时效状态。因此,铝合金中通过热处理获得的断续分布的晶界析出相可有效降低应力腐蚀敏感性。

3 结论

1) 7003合金中应力腐蚀裂纹的扩展分为两个阶段:一次裂纹萌生与二次裂纹的生长,二次裂纹生长在一次裂纹生成的新界面上开始。

2) 峰时效状态的7003铝合金二次裂纹的扩展速度最快,双峰时效次之,回归再时效最慢。

3) 峰时效状态的二次裂纹扩展区以沿晶特征为主,双峰时效出现沿晶特征与解理特征共存,回归再时效以解理为主。裂纹扩展以沿晶为主的峰时效状态的7003铝合金应力腐蚀敏感性最大,双峰时效应力腐蚀敏感性略低于峰时效,回归再时效的应力腐蚀敏感性要明显低于前两种状态。

REFERENCES

[1] SONG R G, DIETZEL W, ZHANG B J. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2004, 52(16): 4727−4743.

[2] LU Y H, CHEN Z R, ZHU X F. SCC behavior of austenitic stainless steel Z3CN20-09M in high temperature water[J]. Materials Science and Technology, 2014, 30(15): 1944−1950.

[3] 祁 星, 宋仁国, 王 超.阴极极化对7050铝合金应力腐蚀行为的影响[J].中国有色金属学报, 2014, 24(3): 631−636. QI Xing, SONG Ren-guo, WANG Chao. Effect of cathodic polarization on stress corrosion behavior of 7050 aluminum[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 631−636.

[4] 郝雪龙, 孙泽明, 刘建华. 取向对含钪2124铝合金抗应力腐蚀开裂行为的影响[J]. 中国有色金属学报, 2013, 23(12): 3294−3300.HAO Xue-long, SUN Ze-ming, LIU Jian-hua. Influence of sampling orientation on stress corrosion cracking resistant behavior of 2124 aluminum alloy containing Sc[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3294−3300.

[5] 杜爱华, 龙晋明, 裴和中. 高强铝合金腐蚀研究进展[J]. 中国腐蚀与防护学报, 2008, 28(4): 251−255.DU Ai-hua, LONG Jin-ming, PEI He-zhong. Investigation of stress corrosion cracking of 7xxx series aluminum alloys[J]. Journal of Chinese Society for Corrosion and Protection, 2008, 28(4): 251−255.

[6] 祁文娟, 宋仁国, 祁 星. 7050铝合金氢致附加应力与氢脆[J]. 中国有色金属学报, 2015, 25(5): 1187−1191.QI Wen-juan, SONG Ren-guo, QI Xing. Hydrogen-induced additive stress and hydrogen embrittlement in 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 1187−1191.

[7] 孙志华, 刘明辉, 张晓云. 时效制度对Al-Zn-Mg-Cu铝合金应力腐蚀敏感性的影响[J]. 中国腐蚀与防护学报, 2006, 26(4): 233−235.SUN Zhi-hua, LIU Ming-hui, ZHANG Xiao-yun. Effect of temper conditions on the stress corrosion cracking of Al-Zn-Mg-Cu alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(4): 233−235.

[8] ZAID H R, HATAB A M, LBRAHIM A M A. Properties enhancement of Al-Zn-Mg-Cu alloy by retrogression and re-aging heat treatment[J]. Journal of Mining and Metallurgy Section B-Metallurgy, 2011, 47(1): 31−35.

[9] CHEN S Y, CHEN K H, DONG P X. Effect of heat treatment on stress corrosion cracking, fracture toughness and strength of 7085 aluminum alloy[J]. Transaction of Nonferrous Metals Society of China, 2014, 24(7):2310−2325.

[10] LIN L H, LIU Z Y, YING P Y, LIU M. Improved stress corrosion cracking resistance and strength of a two-step aged Al-Zn-Mg-Cu alloy using Taguchi method[J]. Journal of Materials Engineering and Performance, 2015, 24:4870−4877.

[11] 李文婷, 潘若生, 赵苇杭. AA7075 铝合金应力腐蚀开裂过程中裂纹萌生和发展的电化学噪声[J]. 中国有色金属学报, 2015, 25(12): 3282−3291.LI Wen-ting, PAN Ruo-sheng, ZHAO Wei-hang. Electrochemical noise of crack initiation and propagation of AA7075 aluminium alloy during stress corrosion cracking[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(12): 3282−3291.

[12] 辛 心, 张新明, 刘胜胆. 回归再时效中预时效温度对7050铝合金应力腐蚀性能的影响[J]. 材料工程, 2014, 42(5):29−34.XIN Xin, ZHANG Xin-ming, LIU Sheng-dan. Effect of pre-aging temperature in retrogression and re-aging treatment on stress corrosion resistance of 7050 aluminum alloy[J]. Journal of Materials Engineering, 2014, 42(5):29−34.

[13] 金骥戎, 宋仁国, 祁 星. 阴极极化对7050铝合金C−环应力腐蚀敏感性的影响[J]. 腐蚀科学与防护技术, 2015, 27(3): 249−253.JIN Ji-rong, SONG Ren-guo, QI Xin. Effect of Cathodic polarization on susceptibility to SCC of C-ring specimens in 7050 aluminum alloy[J]. Corrosion Science and Protection Technology, 2015, 27(3): 249−253.

[14] BADAWY W A, AL-KHARAFI F M, EL-AZAB A S. Electrochemical behavior and corrosion inhibition of Al,Al-6061 and Al-Cu in neutral aqueous solutions[J]. Corros Sci, 1999, 41(4): 709−729.

[15] BETHENCOURT M, BOTANA F J, CANO M J. Behavior of the alloy AA2017 in aqueous solutions of NaCl. Part I: Corrosion mechanisms[J]. Corros Sci, 2009, 51(3): 518−524.

[16] 李劲风, 郑子樵, 张 昭. 铝合金剥蚀过程的电化学阻抗谱分析[J]. 中国腐蚀与防护学报, 2005, 25(1): 48−52.LI Jin-feng, ZHENG Zhi-qiao, ZHANG Zhao. Electrochemical impedance spectroscopy of Al alloys during exfoliation corrosion[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(1): 48−52.

[17] KELES H, EMIR D M, KELES M. A comparative study of the corrosion inhibition of low carbon steel in HCl solution by an imine compound and its cobalt complex[J]. Corros Sci, 2015, 101: 19−31.

[18] LI J C, BIRBILIS N, BUCHHEIT R G. Electrochemical assessment of interfacial characteristics of intermetallics phases present in aluminum alloy 2024-T3[J]. Corros Sci, 2015, 101: 155−164.

[19] WANG Y F, CHENG G X, WU W, QIAO Q, LI Y, LI X F. Effect of pH and chloride and micro-mechanism of pitting corrosion for high strength pipeline steel in aerated NaCl solutions[J]. Applied Surface Science, 2015, 349:746−756.

[20] 何 源, 宋仁国, 陈小明. 7003铝合金时效双峰的组织与性能研究[J]. 轻合金加工技术, 2011, 39(1): 52−56. HE Yuan, SONG Ren-guo, CHEN Xiao-ming. Double peak properties and microstructure of double aged 7003 aluminum alloy[J]. Light Alloy Fabrication Technology, 2011, 39(1): 52−56.

[21] KEDDAM M, KUNTZ C, TAKENOUTI H, SCHUSTER D, ZUILI D. Exfoliation corrosion of aluminum alloys examined by electrode impedance[J]. Electrochimical Acta, 1997, 42(1):87−97.

[22] 曹楚南, 王 佳, 林海潮. 氯离子对钝态金属电极阻抗频谱的影响[J] .中国腐蚀与防护学报, 1989, 9(4): 261−270. CAO Chu-nan, WANG Jia, LIN Hai-chao. Effect of Cl−on the impedance of passive-film-covered electrodes[J]. Journal of Chinese Society for Corrosion and Protection, 1989, 9(4): 261−270.

[23] 黄伟久, 张国鑫, 张小彬. 时效处理对7075铝合金摩擦学性能的影响[J]. 材料热处理学报, 2013, 34(11): 132−137.HUANG Wei-jiu, ZHANG Guo-xin, ZHANG Xiao-bin. Effect of aging on tribological performance of 7075 Aluminum alloy[J]. Transactions of Materials of Heat Treatment, 2013, 34(11): 132−137.

[24] HUANG Y S, ZENG X T, HU X F. Corrosion resistance properties of electroless nickel composite coatings[J]. Electrochemical Acta, 2004, 49(25):4313−4319.

[25] 曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002.CAO Chu-nan, ZHANG Jian-qing. Introduction to electro- chemical impendance spectroscopy[M]. Beijing: Science Press, 2002.

[26] SU R M, QU Y D, LI R D. Pre-aging of retrogression and re-aging of spray formed 7075 alloy[J]. Acta Metallurgical Sinica, 2014, 50(7): 863−870.

[27] FENG Chun, LIU Zhi-yi, NING Ai-lin, LIU Yan-bin, ZENG Su-min. Retrogression and re-aging treatment of Al-9.99%Zn- 1.72%Cu-2.5%Mg-0.13%Zr aluminum alloy[J]. Transactions of Nonferrous Metal Society of China, 2006, 16(5): 1163−1170.

[28] XIAO Y P, PAN Q L, LI W B, LIU X Y, HE Y B. Influence of retrogression and re-aging treatment on corrosion behavior of an Al-Zn-Mg-Cu alloy[J]. Materials and Design, 2011, 32: 2149−2156.

[29] WANG D, MA Z Y. Effect of pre-strain on microstructure and corrosion cracking of over-aged 7050 aluminum alloy[J]. J Alloys Compd, 2009, 469: 445−450.

[30] LIN J C, LIAO H L, JEHNG W D, CHANG C H, LEE S L. Effect of heat treatments on the tensile strength and SCC-resistance of AA7050 in an alkaline saline solution[J]. Corros Sci, 2006, 48: 3139−3156.

[31] MCCLUNEY S A, POPOVA S N, POPOV B N, WHITE R E, GRIFFIN R B. Comparing electrochemical impedance spectroscopy methods for estimating the degree of delamination of organic coating on steel[J]. J Electrochem Soc, 1992, 139: 1556−1560.

[32] ANDREATTA F, TERRYN H, de WIT J H W. Corrosion behaviour of different tempers of AA7075 aluminum alloy[J]. Electrochim Acta, 2004, 49: 2851−2862.

EIS analysis of stress corrosion cracks propagation in7003 aluminum alloy

SUN Bin1, 2, SONG Ren-guo1, 2, LI Hai1, 2, PAN Sheng-dong1, 2, WANG Zhi-xiu1, 2, HE Wang-zhao1,2

(1. School of Materials Science and Engineering, Changzhou University, Changzhou 213164, China;2. Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University, Changzhou 213164, China)

The slow strain rate test (SSRT), scanning electron microscopy (SEM) observation and electrochemical impedance spectroscopy(EIS) analysis were applied to study the stress corrosion cracks propagation of 7003 aluminum alloy under peak aging (PA), double peak aging (DPA) and regression reaging (RRA) in aqueous solution of 3.5% NaCl (mass fraction). The results indicate that the stress corrosion cracks propagation consists of two stages, i.e., initial crack propagation and secondary crack growth, and the secondary crack growth stage decides the stress corrosion cracking (SCC) susceptibility. The secondary crack growth rate of 7003 aluminum alloy under various aging states is as follows,PA>DPA>RRA. The highest intergranular fracture tendency under PA is found by the observation of fracture morphology, DPA take the second place, RRA is the slightest. Cooperated with the stress-strain curve analysis ultimately, the SCC trend under various aging treatment in descending order as follows,SCC(PA)>SCC(DPA)>SCC(RRA).

7003 aluminum alloy; electrochemical impedance spectroscopy; stress corrosion cracks; initial crack; secondary crack

Project (51371039) supported by the National Natural Science Foundation of China

2015-03-20; Accepted date:2016-01-23

SONG Ren-guo; Tel: +86-519-86330069; E-mail: songrg@hotmail.com

1004-0609(2016)-09-1832-11

TG146.21

A

国家自然科学基金资助项目(51371039)

2015-03-20;

2016-01-23

宋仁国,教授,博士;电话:0519-86330069;E-mail:songrg@hotmail.com

(编辑 李艳红)