600 MW超临界机组锅炉高温再热器出口管道恒力支吊架吊杆断裂失效分析

2016-11-01刘胜明

刘胜明

(广东大唐国际潮州发电有限责任公司, 广东潮州 521000)

600 MW超临界机组锅炉高温再热器出口管道恒力支吊架吊杆断裂失效分析

刘胜明

(广东大唐国际潮州发电有限责任公司, 广东潮州 521000)

介绍了某电厂发电机组锅炉高温再热器出口管道恒力支吊架吊杆断裂的失效情况,通过对高温再热器出口管道恒力支吊架吊杆的宏观、化学成分、力学性能、金相、断口等全面的分析,得出了高温再热器出口管道恒力支吊架吊杆断裂的原因,并且提出治理方案,对同型号锅炉支吊架有很好的借鉴意义。

锅炉; 恒力支吊架; 吊杆; 高温再热器; 失效

锅炉支吊架用于固定管道,并且承受管道本身及管道内流体的重量和保温材料的重量;同时支吊架还应满足管道热补偿和位移的要求,以及减小管道的振动。但是,由于支吊架吊杆的材质、载荷、冷态调整等方面的问题,使得支吊架在机组运行过程中存在损坏的风险,严重影响机组的安全可靠运行。因此,利用宏观、化学成分、力学性能、金相、断口等分析对支吊架吊杆断裂的研究很有必要。

1 设备及支吊架缺陷的介绍

某电厂机组锅炉采用超临界本生(Benson)直流锅炉,型号为HG-1890/25.4-YM4。高温再热器出口水平管道71.984 m层布置弹簧吊架11件,阻尼器4件,恒力支架1件,刚性吊架2件,见图1。

在运行过程中发现71.984 m处高温再热器出口炉前侧7号恒力支吊架的吊杆断裂,支吊架型号为卧式 58H-48B 型,支吊架吊杆长度约为6.5 m。断裂位置位于吊杆上部与回转框架的螺纹连接处,且吊杆端部发生局部弯曲变形。断裂照片见图 2、图3。

2 材质及断口分析

2.1 宏观分析及取样方案

对断裂的吊杆进行宏观检查,发现断口较为平整,并在端部发现明显弯曲变形。断裂发生在吊杆螺纹的第三级螺牙位置处。

清洗前断口表面有较多腐蚀产物,并有两处发亮部位为断后两个断口相互摩擦产生的金属光泽(见图4)。

根据 GB/T 700—2006 《碳素结构钢》要求,在吊杆从左至右位置分别取断口、金相、力学性能测试试样(见图5)。

2.2 化学成分分析

依据 GB/T 223.69—2008 《钢铁及合金碳含量的测定管式炉内燃烧后气体容量法》中钢铁及合金化学分析方法,对恒力支吊架吊杆取样进行化学成分分析,结果见表1。该吊杆的设计材料是Q235B,和GB/T 700—2006标准中 Q235B 材质成分要求进行对比,该吊杆的化学成分符合相关技术条件要求。

表1 断裂恒力支吊架吊杆的化学成分

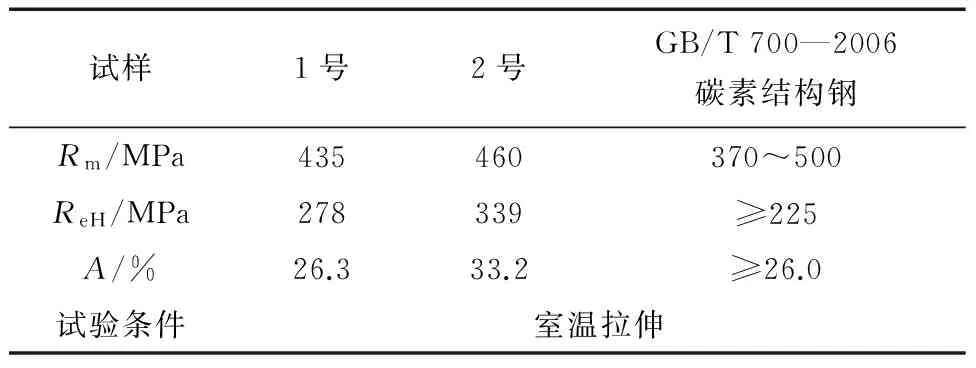

2.3 力学性能分析

依据GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》,对断裂吊杆进行拉伸性能测试,在AG-IC岛津电子拉伸万能试验机上进行,加载位移速率(mm/min)。采用直径5 mm拉伸试样,样品尺寸见图6,尺寸表见表2。试验结果见表3,拉杆力学性能满足标准规范要求。

表2 拉伸试样尺寸 mm

表3 拉伸试验结果

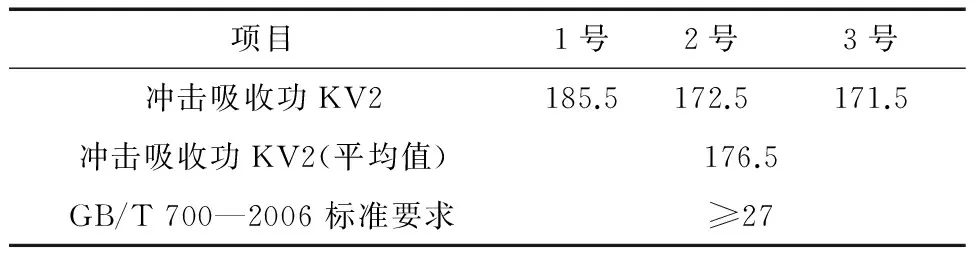

按照 GB/T 229—2007 《金属材料 夏比摆锤冲击试验方法》 标准,试验采用 Zwick Amsler RKP 450 仪器化摆锤冲击试验机,对材料纵向取样进行冲击试验,试样缺口轴线垂直于表面。在室温下进行冲击试验,试验结果见表4。吊杆的冲击功满足 GB/T 700—2006标准的要求。

表4 冲击试验结果 J

2.4 金相分析

根据 GB/T 10561—2005 《钢中非金属夹杂物含量的测定——标准评级图显微检验法》和 DL/T 884—2004 《火电厂金相检验与评定技术导则》对断裂吊杆金相进行夹杂物和组织分析。分析仪器为 KEYENCE VHX-1000 超景深金相显微镜。夹杂物分析观察面为断裂吊杆的轴向,组织分析观察面为断裂连杆的横向(组织分析分为边缘、1/2 半径、圆心,见图7~图10)。夹杂物评级为 A 类(硫化物)2.5 级,D 类(球状氧化物)1.5 级。组织为铁素体+珠光体,分布均匀,晶粒度为 7~8 级。

金相分析结果表明:断裂的吊杆组织及晶粒度正常,夹杂物偏多(但仍处于可接受范围内),材料无明显冶金缺陷,表面无脱碳现象,材料热处理状态正常。

2.5 断口分析

采用扫描电镜(仪器型号为JSM-6480)进行拉杆断口形貌观察。断口形貌信息见图11~图14,能谱信息见图15。

经分析可以得出:

(1) 拉杆宏观断口整体较为平整,存在明显的疲劳特征与贝纹线,微观断口观察到两个疲劳裂纹源,分别位于图11中下边缘的位置 1与位置 2 处,疲劳裂纹从两处裂纹源向上部扩展,位置 3 与位置 4 分别为快速扩展区,位置 5 与位置 6 处为瞬断区,瞬断区为韧性断裂。

(2) 裂纹源处未发现较大的夹杂,也未发现严重的切削刀痕。经观察,裂纹源处存在挤压金属变形的痕迹。

3 力学分析

3.1 吊杆最大静载荷计算

上部断裂的吊杆螺栓规格为 M30,材料采用Q235B 钢,在GB/T 17116.1—1997 《管道支吊架第1部分技术规范》中,规定Q235B材料吊杆在常温下的最大许用应力为83 MPa,考虑安装和使用,在确定吊杆最大使用载荷时,许用应力再降低25%为62 MPa,经测量计算吊杆上部螺纹端截面积A=523 mm2。同时根据GB/T 17116.1—1997可知,螺纹吊杆的最大使用载荷为32.5 kN(见表5)。

表5 螺纹吊杆最大使用载荷

该恒力吊架的型号为58H-48B63 (44↑) /49.84 (KN)-M48,根据NB/T 47038—2013 《恒力弹簧支吊架》规范的要求,属于 PHB 型卧式恒力吊架,设计载荷为 49.84 kN。根据设计要求,计算最大设计拉伸静载荷为:

[σ]sj=Fsj/A=49.84/523=95.3 MPa

通过计算,M30规格的螺栓的设计载荷高于材料的许用应力62 MPa。因此,经校核,吊杆螺栓规格尺寸及选材不能满足设计要求[1-5]。

3.2 吊杆弯曲形变分析

根据竣工图纸中的数据可知:该支吊架的冷位移X、Y、Z的方向分别为0 mm、1 mm、-12 mm;热位移X、Y、Z的方向分别为42 mm、-151 mm、44 mm;X方向是管道轴向,Y方向是管道径向,Z方向是垂直方向。从冷态和热态的位移值可知:在X方向最大的位移达42 mm,在Y方向的位移达151 mm;Y方向支吊架吊杆会绕着恒吊的转轴转动,吊杆不产生弯曲应力;Z方向为沿着吊杆方向,因此不会产生弯曲应力。当吊杆沿着X方向发生位移或摆动(含冲击)时,吊杆根部无法自由转动,管道摆动幅度完全由吊杆形变来吸收而产生弯曲应力:

M=F×L

(1)

式中:M为弯曲应力矩,N·m;F为作用力,N;L为长度,即沿F的方向到恒力吊架根部固定点的垂直距离, m。由式(1)可以得出:当管道摆动幅度一定的情况下(F一定),越靠近拉杆根部,L越大,吊杆的弯矩越大,弯曲应力越大[6-9]。

因此,恒力吊架上吊杆螺纹处的弯曲应力最大,最易发生弯曲形变。通过对断裂拉杆的观察也可以看出拉杆上部确实发生了较大的弯曲形变,分析认为在机组启、停机过程中,或者在运行的某些异常时刻,较大的管道位移(摆动幅度)引起了拉杆的弯曲形变。

3.3 疲劳源与吊杆受力对应关系

从图2~图7恒力吊杆裂纹起裂部位的扫描电镜断口形貌分析可知,疲劳裂纹是从吊杆表面起裂的,而且发现起裂部位存在非常明显的金属形变。研究表明,大部分的疲劳裂纹都是由不均匀的金属局部滑移和显微开裂引起的,主要方式有表面滑移带形成,第二相、夹杂物或其界面开裂及各类冶金缺陷等,而该吊杆并未在裂纹源处发现夹杂、第二相以及冶金缺陷或加工缺陷,主要是表面金属的晶体相对滑移。从宏观观察可知,疲劳起裂的两处疲劳源都集中在吊杆弯曲形变最大处,分析认为,由于吊杆的弯曲形变导致了金属表面晶体在平行于最大切应力平面上的滑移,金属的局部挤出形成滑移带,该处是拉杆最敏感而容易起裂的位置。

4 综合分析

通过对高温再热器出口管道恒力支吊架吊杆的宏观、力学性能、化学成分等综合分析得到如下结论:

(1) 断裂吊杆的成分及力学性能(拉伸性能和冲击性能)均符合标准要求。

(2) 断裂吊杆的金相组织及晶粒度正常,夹杂物偏多(但仍处于可接受范围内),材料无明显冶金缺陷,表面无脱碳现象,材料热处理状态正常。

(3) 通过计算,M30的吊杆尺寸承受静态载荷值不满足设计 49.84 kN 的载荷要求,因此支吊架吊杆的选型上偏小,不能满足管道的载荷需要,一旦机组启停过程中管道的膨胀、收缩,极易导致吊杆受到交变应力的作用而产生断裂。

(4) 在电站实际运行过程中,如启、停机或某些瞬态,沿X、Y、Z方向管道均会产生较大的振动,该振动会对吊架产生拉伸应力与弯曲应力,尤其是吊杆为螺栓,螺纹处是应力集中区,承受拉伸力的同时承受的弯矩较大,容易产生弯曲形变。但实际运行中,管道振动产生的位移幅度不大,相比热位移幅度来说要小得多,因此判断管道振动引起吊杆断裂的可能性较小。

(5) 吊杆断裂的形式为疲劳断裂,由于管道热位移较大,对吊架吊杆产生拉伸应力与弯曲应力,在吊杆上部螺纹处产生应力集中,承受交变的拉伸载荷和弯曲载荷,疲劳裂纹从弯曲形变处起裂、扩展后失稳断裂[10-12]。

(6) 该支吊架在机组检修过程中进行了调整,判断为支吊架调整时未充分考虑到管道热位移量,导致机组运行中管道热位移较大,在吊杆上部螺纹处产生应力集中,再加上机组频繁启停,长时间作用导致支吊架吊杆产生断裂。

5 解决对策

针对高温再热器出口管道支吊架吊杆断裂的问题,采取如下措施:

(1) 重新对支吊架进行载荷校验,利用机组停机机会对支吊架进行更换。

(2) 管道的局部应力集中不可避免,加强金属技术监督,如定期金相检验等手段对管道及其附属设备进行寿命评估,确保管道的正常使用。

(3) 根据管系的膨胀量,重新核算该支吊架的调整值,充分考虑管道的热位移量,利用机组检修机会重新进行调整。

(4) 采取临时处理方案,更换断裂吊杆及配套螺母,连接件规格由原设计的M30加大至M42,最大限度提高拉杆刚度和整个吊架的摆动自由度。

6 结语

通过对支吊架吊杆进行材料及力学性能等分析,得出支吊架吊杆断裂的原因,提出了解决的措施,为火电厂锅炉支吊架吊杆的研究提供参考。

[1] 王军民, 刘祥, 黄金喜, 等. 锅炉后主降水管热位移计算与分析[J]. 热力发电, 2006, 35(9): 69-70.

[2] 杜好阳, 丛兴平, 朱权, 等. 俄罗斯Е420-18.8-560КТ型锅炉主蒸汽管道弹簧吊架失效分析[J]. 吉林电力, 2005(4): 32-34.

[3] 刘瑜, 徐传海. 恒力弹簧选型及恒力弹簧支吊架的设计与安装[J]. 华中电力, 2004, 17(5): 40-43.

[4] 何望飞, 钟万里. 四大管道支吊架问题的分析检验与调整[J]. 西北电力技术, 2004, 32(1): 59-61.

[5] 管世强, 孙学信. 沙角发电总厂A厂5号机组汽水管道支吊架存在问题及调整[J]. 湖南电力, 2002, 22(1): 53-55.

[6] 魏春明, 赵星海, 郑明秀, 等. 电厂汽水管道支吊架失效原因的分析[J]. 电站系统工程, 2009, 25(5): 15-17.

[7] 郭延军. 火力发电厂在役管道支吊架失效分析[J]. 热力发电, 2008, 37(2): 84-86.

[8] 鲁忠科, 鲁玺梦. 火力发电厂管道支吊架出现的问题与防范对策[J]. 山东电力技术, 2007(4): 34-37.

[9] 刘纯, 陈红冬, 胡波涛. 蒸汽管道应力分析和支吊架调整[J]. 锅炉技术, 2006, 37(4): 74-76.

[10] 刘维红, 于国强, 王振根. 发电厂管道支吊架的检查与调整[J]. 电力建设, 2005, 26(12): 31-33.

[11] 刘维红, 于国强, 王振根. 发电厂管道支吊架的检查与调整[J]. 电力安全技术, 2006, 8(9): 44.

[12] 廖一, 孙中元, 唐璐, 等. 某在建超临界机组四大管道支吊架检查[J]. 华北电力技术, 2011(7): 26-28, 48.

Beam Fracture Analysis of Constant Hangers for High-temperature Reheater Outlet Piping in a 600 MW Supercritical Boiler

Liu Shengming

(Guangdong Datang International Chaozhou Power Generation Co., Ltd.,Chaozhou 521000, Guangdong Province, China)

An introduction is presented to the beam fracture failure of constant hangers for high-temperature reheater outlet piping in a 600 MW supercritical boiler, together with an analysis performed on both the fracture and the beam, such as macrostructure, microstructure, chemical composition and mechanical properties, etc., and subsequently corresponding countermeasures are proposed, which may serve as a reference for treatment on beam fracture of constant hangers in similar boilers.

boiler; constant hanger; beam; high-temperature reheater; failure

2016-03-01

刘胜明(1962—),男,工程师,从事电厂设备管理工作。

E-mail: lshm3579@163.com

TK224.9

A

1671-086X(2016)05-0333-05